温度传感器在双离合自动变速器中的应用

董蕾 张友皇 王祺明

(安徽江淮汽车股份有限公司技术中心)

汽车上应用了很多温度传感器,比如发动机进气温度传感器、冷却液温度传感器、机油温度传感器、自动变速器油温传感器及悬架空气泵温度传感器等[1]。随着用户对车辆驾驶性和燃油经济性要求的不断提高,双离合器自动变速器(DCT)得到越来越广泛的应用。在DCT特别是湿式DCT上,一般配置2个温度传感器,用于测量变速器油温以及离合器冷却油温,由于变速器控制单元(TCU)对温度传感器有着严格的要求,需要对温度传感器进行匹配,匹配质量直接关系到最终的变速器控制效果和可靠性。文章提出一种温度传感器匹配方法,满足了变速箱工作及TCU控制软件的要求,经过实车验证效果良好。

1 温度传感器种类及特点

温度传感器是通过感温元器件随温度变化而改变某种特性(膨胀、电阻、电容、电动势、磁性能、频率、光学特性及热噪声等),来间接测量温度并转换成输出信号的传感器。按测量方式可分为接触式和非接触式;按能量转换方式分为有源和无源;按传感器材料及电子元件特性又分为热电阻、热电偶[2]、集成电路温度传感器及数字温度传感器等。

热电阻的工作温度范围较窄,但灵敏度高,有利于检测微小温差,其输出特性为非线性,检测时需要做线性化;热电偶测温灵敏度低,但能在很广的温度范围内使用;集成电路温度传感器利用了半导体PN结电流电压特性和温度的相关性,和热敏电阻、热电偶相比,最大的优点是输出线性好,测温精度较高,使用方便,但成本偏高;数字温度传感器虽然使用简单,但时序性特别强,需要根据协议精确编程,软件实现比较麻烦[3]。

2 温度传感器在湿式DCT中的应用

2.1 温度传感器与TCU的匹配

2.1.1 温度传感器的物理特性要求

DCT需要至少1个温度传感器来检测变速器的油温,其中湿式DCT的双离合器摩擦片通过变速器油将热量带走,因此还需要配置一个检测离合器冷却油温度的传感器。

温度传感器需要准确快速地检测变速器油液的温度变化,并能够长时间工作在高温的变速器油中。特别是对于检测离合器冷却油液温度的传感器还要求传感器响应时间快,能够及时反映离合器的工作状态。

变速器的极限工作温度范围是-40~140℃;离合器的热负荷较高,其冷却油液的温度会超过145℃。考虑到实际的工作状态并结合温度传感器的精度要求,变速器油温传感器的工作温度范围确定为-55~150℃,而离合器冷却油液温度传感器的工作温度范围确定为-55~175℃。

根据以上要求,热电阻类型温度传感器可以满足变速箱的抗振动、耐油性、工作温度范围以及测量精度要求,且成本合适。

2.1.2 温度传感器的硬件接口电路匹配

(3)供试品溶液的制备:精密量取浓缩液50 mL,用水饱和正丁醇振摇提取4次,每次40 mL,合并正丁醇液,用氨试液充分洗涤2次,每次40 mL,弃去氨液,正丁醇液蒸干,残渣用甲醇溶解定容至5 mL量瓶中,摇匀,即得供试品溶液。

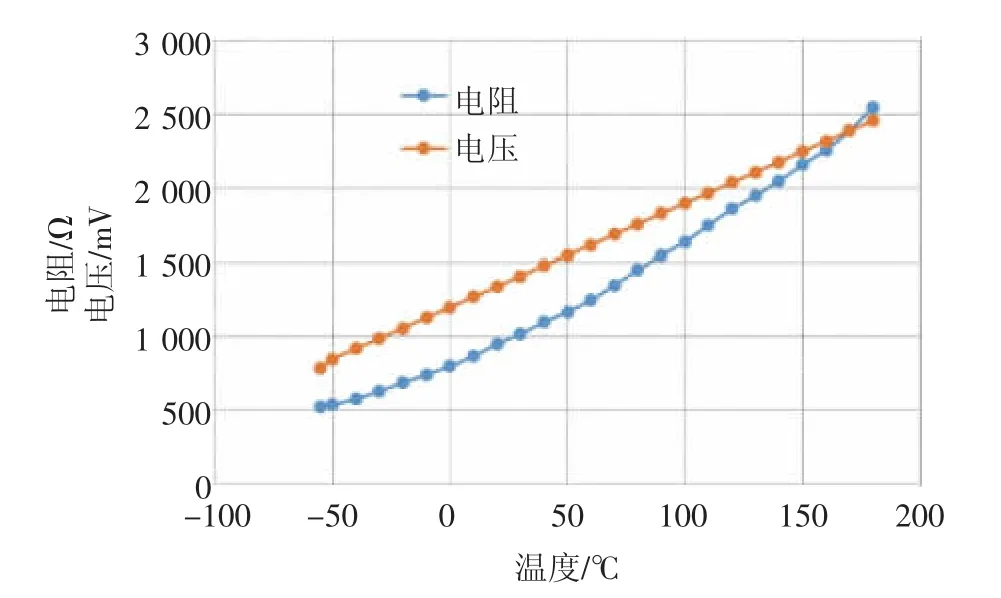

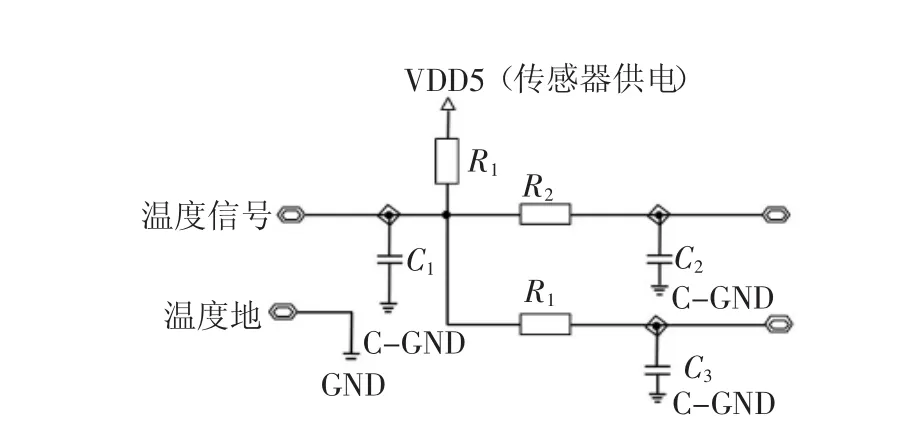

热电阻温度传感器的芯片有很多类型可以选择,如负温度系数电阻(NTC)及正温度系数电阻(PTC)等。芯片输出随着温度变化而变化的电阻值,TCU提供采集和信号处理电路并且提供传感器对电源短路、对地短路和开路的诊断。图1示出PTC类型的一种温度芯片KTY83的电气参数。传感器芯片是无源的,需要TCU提供供电和采集处理电路,传感器与TCU接口电路的典型配置,如图2所示,其中接口电阻(R)和接口电容(C)根据实际的应用情况进行选择。

图1 KTY83型号离合器温度传感器特性曲线

图2 温度传感器与TCU接口电路典型配置

2.1.3 温度传感器的信号产生及内部处理

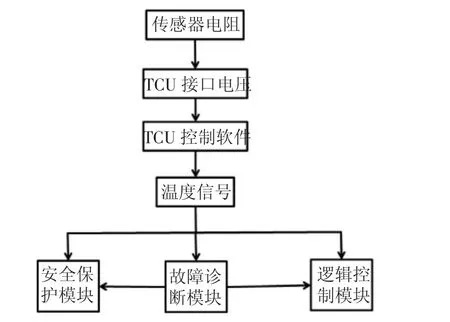

温度传感器提供连续的电阻值作为模拟量信号输入给TCU,TCU通过采集传感器两端电压并对电压进行滤波处理输入给TCU控制软件,温度信号的采样精度完全由TCU的采样精度决定。

2.2 温度信号在控制软件中的应用

TCU需要实时监测离合器冷却油的温度以对离合器的滑摩状态进行监控,避免离合器过热烧蚀,需要以变速器的油温来判断变速器的工作状态。

TCU控制软件通过采集控制器底层软件输入的电压进行查表获取当前温度。温度信号的处理和传递框图,如图3所示。

图3 传感器温度信号处理和传递框图

2.2.1 温度信号的处理和故障诊断

DCT在工作过程中首先对从TCU底层获取的温度信号可用性和合理性进行诊断,TCU控制软件首先对温度信号的可用性进行判断,即温度信号的诊断及处理需求,如表1所示。温度信号诊断和处理流程图,如图4所示。

表1 传感器温度信号诊断及处理需求

图4 传感器温度信号诊断和处理流程图

2.2.2 温度信号在控制逻辑中的应用

DCT在不同的工作温度下,由于油液黏度等性能的变化对离合器的摩擦因数及电磁阀的响应等方面影响非常大,对DCT的控制需要在逻辑上加入温度补偿以更好地控制变速器。温度信号在湿式DCT上的逻辑应用主要有安全保护和逻辑补偿2个方面。

1)安全保护:a.变速器油温超过第1限值,TCU控制软件将控制加大变速器冷却流量;b.变速器油温超过第2限值,TCU控制软件将控制脱开离合器;c.离合器冷却油温超过第1限值,TCU控制软件将控制加大离合器的冷却流量;d.离合器冷却油温超过第2限值,TCU控制软件将控制脱开离合器;e.离合器冷却油温和离合器温度模型油温的差值高于限值,TCU控制软件将控制加大冷却流量,并采用变速器油温替代离合器冷却油温;f.离合器冷却油温和变速器油温变化梯度过大,TCU控制软件将协调控制发动机限扭。

2)控制逻辑上作为温度补偿的输入参量:a.变速器油温作为油泵流量计算的输入参量;b.变速器油温作为电磁阀压力-电流(P-I)温度补偿输入参量;c.结合变速器油温及离合器主/从动片转速差得到离合器拖曳扭矩的损失扭矩;d.结合变速器油温及离合器油温和摩擦功得到离合器请求的冷却流量;e.根据变速箱油温和冷却流量请求主油路压力。

2.3 温度传感器的性能验证

2.3.1 TCU对输出信号的识别测试

利用标准温度箱产生温度环境,将温度传感器浸入温度箱中,记录TCU采集的温度传感器输出信号,并对信号进行分析。测试结果,如图5所示。

图5 传感器温度信号测试结果

经过测试,TCU在要求的-40~150℃范围内均能正确识别到温度传感器的温度信号,考虑到温度环境中不稳定因素的影响,温度信号偏差在±2.7℃范围之内,满足温度芯片的偏差精度要求。

2.3.2 整车环境下的性能验证测试

在整车试验中采集温度传感器信号并与装配在变速器的标准温度传感器信号同步记录,如图6所示。

图6 整车测量温度传感器信号

从图6可以看出,温度传感器信号跟随标准温度传感器信号较好,二者最大偏差3℃,在系统允许的±5℃范围内;升温响应时间小于2.5 s,降温响应时间小于5 s,均可以达到系统的响应需求。

2.3.3 温度信号应用测试

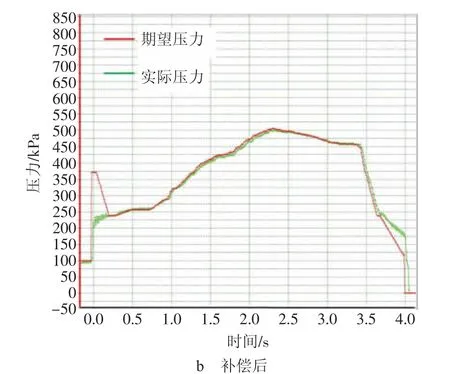

温度信号在软件逻辑中的应用主要是作为电磁阀的P-I温度补偿的输入参量,在电磁阀的P-I控制中,根据电磁阀的期望控制压力结合温度得到电磁阀的期望控制电流,TCU根据期望电流控制电磁阀得到压力传感器检测的实际压力。在TCU控制软件的标定中采集电磁阀的期望压力和实际压力,并进行对比。图7示出软件逻辑温度补偿前后离合器期望压力和实际压力的控制状态。

图7 变速器控制软件逻辑温度补偿前后离合器压力控制精度

从图7a可以看出,在温度补偿前,实际压力与期望压力在电流控制稳定后,一般偏差达到15~20 kPa,最大偏差达到36 kPa。如图7b所示,加入了电磁阀的温度补偿后,实际压力与期望压力在电流控制稳定后,一般偏差达到3~5 kPa,最大偏差也只有15 kPa,因此通过温度传感器的补偿,可以提升压力控制的精度以及变速箱换挡的舒适性。

3 结论

DCT选用PTC温度传感器采集变速器温度信号,测试温度范围及精度能满足DCT的要求。变速器内部2个温度传感器的热电阻均能根据被测温度变化而发生相应变化,经过TCU采集系统实现温度测量,信号处理芯片及接口电路能满足TCU的匹配要求。经过实际功能和耐久验证,证明该型温度传感器在DCT变速箱上应用可行且运行可靠。变速器控制软件使用温度信号补偿电磁阀的控制电流,达到了良好的效果。