高强钢与典型管系材料B10和TA2之间的电偶腐蚀及其电绝缘

潘大伟,闫永贵,高心心,2,刘 峰,李相波

(1. 中国船舶重工集团公司 第七二五研究所青岛分部,海洋腐蚀与防护重点实验室,青岛 266101;2. 青岛科技大学 机电工程学院,青岛 266061)

高强钢与典型管系材料B10和TA2之间的电偶腐蚀及其电绝缘

潘大伟1,闫永贵1,高心心1,2,刘 峰1,李相波1

(1. 中国船舶重工集团公司 第七二五研究所青岛分部,海洋腐蚀与防护重点实验室,青岛 266101;2. 青岛科技大学 机电工程学院,青岛 266061)

采用电偶腐蚀试验研究了某高强钢与铜镍合金(B10)和工业纯钛(TA2)在面积比为1∶1条件下的电偶腐蚀倾向以及腐蚀程度,通过改变两电偶对材料间串联绝缘电阻值,研究绝缘电阻对电偶腐蚀的影响规律。结果表明:高强钢与典型管系材料B10和TA2在海水中具有较强的电偶腐蚀倾向,偶接后高强钢作为阳极,腐蚀加剧;试验条件下,两电偶对材料间绝缘电阻高于10 kΩ时,可有效控制电偶腐蚀的发生。

管系材料;电偶腐蚀;钛合金;铜镍合金;电绝缘

管系材料广泛应用于船舶、滨海电厂、海上油气田,目前我国的海水管路逐渐以耐蚀性更好的铜镍合金(B10)和工业纯钛(TA2)替代传统的管系材料TUP[1-2],在使用过程中,管系材料不可避免会与其他电位相差较大的金属接触,发生电偶腐蚀[3-4],造成电位较负的金属加速腐蚀。目前的研究多集中于各种管系材料之间的电偶腐蚀,如工业纯钛和铜镍合金之间、B10和H62之间以及各种管系材料之间[5-7],但对于高强钢与B10和TA2在海水中的电偶腐蚀研究还不多见。此外,采用绝缘法兰、垫片以及涂层等[8-10]防腐蚀(绝缘)方法时,需要了解两种异金属之间串联绝缘电阻的大小,以降低电偶腐蚀造成的影响。因此,本工作对高强钢与两种管系材料(B10和TA2)在海水中的电偶腐蚀进行研究。这一方面可在设计时避免管系材料在布局构架中发生严重电偶腐蚀,另一方面可为采用电绝缘方法控制高强钢的腐蚀提供依据。

1 试验

试验用材料的化学成分见表1。试验前材料车削加工成尺寸为100 mm×30 mm×2 mm的试样,无水乙醇超声清洗烘干,试验后按照国标GB/T 16545-1996清洗烘干,电子天平称量,精确到0.000 1 g,由失重法计算自然腐蚀速率和电偶腐蚀速率。分别将B10、TA2和高强钢试样置于静态海水中浸泡720 h,每隔10 min测定试样的自腐蚀电位即开路电位(Ecorr)。

表1 试验材料的化学成分

动电位极化曲线测试采用德国产IM-6电化学测试仪,辅助电极为铂电极,参比电极为饱和甘汞电极(SCE)。极化范围为-0.60~0.60 V(相对于自腐蚀电位),扫描速率为20 mV/min。试样工作面积为1 cm2,浸泡时间0.5 h,电位稳定(5 min振幅小于10 mV)后开始测量。

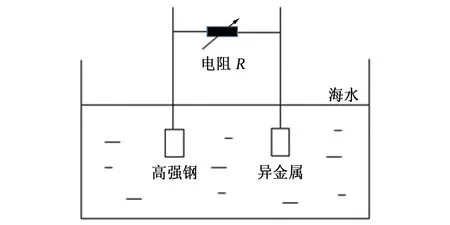

电偶腐蚀试验和电绝缘控制试验按照GB/T 15748-2013标准所示电偶腐蚀试验方法进行,选取高强钢与异金属面积比为1∶1的电偶对,由多通道电偶腐蚀仪测定偶合电位和偶合电流。电绝缘控制试验时,试样间分别串联1 kΩ,10 kΩ,50 kΩ的电阻,如图1所示。

图1 电绝缘控制试验示意图Fig. 1 Schematic of electrically insulated control test

试验介质为青岛海域海水,试验温度为室温,参比电极为饱和甘汞电极。开路电位测量周期为720 h,自然腐蚀、电偶腐蚀和电绝缘控制试验的试验周期均为250 h。

2 结果与讨论

2.1 开路电位

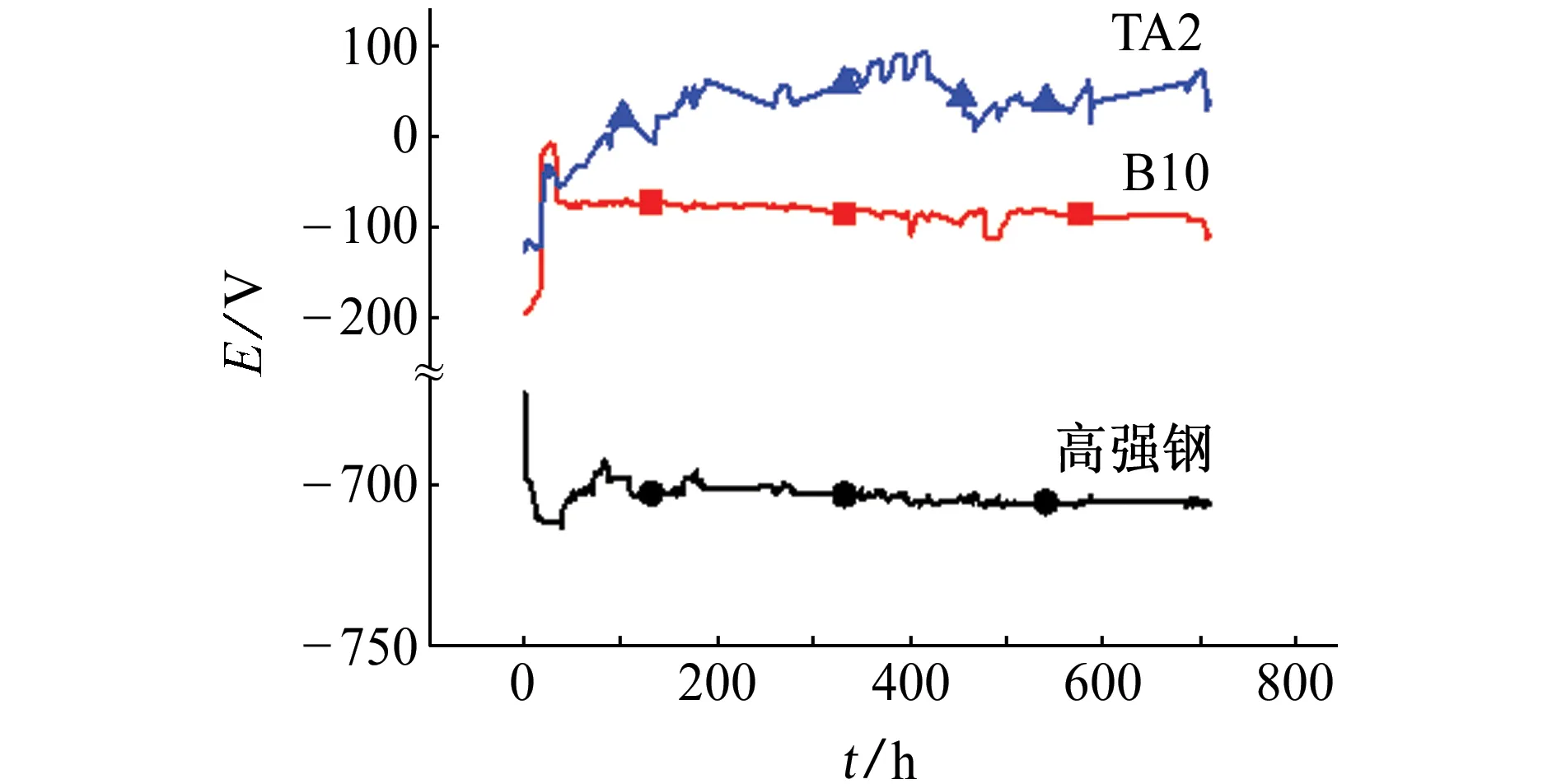

由图2可见,TA2试样在静态海水中的开路电位迅速正移,25 h后,Ecorr由-120 mV上升到50 mV左右,之后正移速率变缓,550 h后稳定在100 mV左右。钛与一般材料不同,它在许多介质中呈钝态,钛和氧有很大的亲和力,与任何含氧介质接触时,其表面立即会形成一种致密的惰性氧化膜。这种氧化膜十分稳定,如果产生机械损伤,只要存在一定量的氧,又会立即形成新的惰性氧化膜[6]。

图2 B10、TA2和高强钢的开路电位随时间变化曲线Fig. 2 The Ecorr-t curves of B10,TA2 and high strength steel

B10试样浸入海水中开路电位迅速正移,大约20 h后稳定在-100 mV左右。在海水中,B10表面迅速生成氧化膜,随浸泡时间延长而逐渐致密完整并相对稳定,氧化膜降低了材料表面阴、阳极反应的传质速率和电荷转移速率[11-13]。高强钢在海水中的开路电位迅速负移至约-710 mV,表面开始出现蚀坑,之后缓慢正移之后负移,约400 h后稳定在约-710 mV。由图2可见,材料在静态海水中的开路电位由大到小依次为:TA2>B10>高强钢,可推断高强钢与TA2、B10试样在静态海水中分别组成电偶对时,高强钢作为阳极腐蚀加剧,TA2和B10试样作为阴极被保护。

2.2 极化曲线

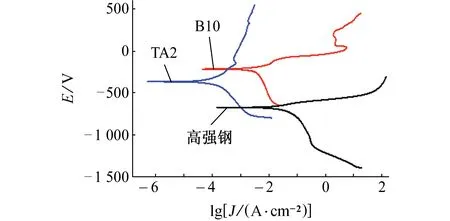

由图3和表2可见,高强钢的开路电位最负(约-710 mV),且阳极极化率较低,表明其在海水中腐蚀的阻滞很小,腐蚀速率较高;TA2试样的开路电位约-300 mV,与高强钢的电位约相差400 mV,阳极钝化区明显,自腐蚀电流密度最小,约0.14 μA/cm2,维钝电流密度也很小,表明TA2试样表面容易生成一层稳定性、黏附性都非常好的氧化层(可能是TiO2)[14-17],极大地提高了TA2试样的耐蚀性,故TA2试样在海水中的腐蚀速率是三种材料中最低的;B10试样的阳极极化曲线的维钝区较小,需要更高的电位才能钝化,维钝电流也明显大于TA2试样的,B10试样的自腐蚀电流密度是TA2试样的30多倍,即B10试样和高强钢电偶腐蚀可能有着较大的偶合倾向和偶合电流。

图3 高强钢、B10和TA2在海水中的极化曲线Fig. 3 Polarization curves of high strength steel,B10 and TA2 in seawater

2.3 电偶腐蚀及电绝缘控制

由图4可见,高强钢与TA2试样的电偶电流低于高强钢与B10试样的,这是由于B10试样表面钝化膜的稳定性低于TA2试样表面钝化膜的,这使得电偶腐蚀加剧。在海水中,B10试样表面钝化膜一边溶解,一边修复,最后趋于稳定。表3为偶合材料在海水中浸泡200 h后的平均自腐蚀电流密度,采用HB5374-1987《不同金属电偶电流测定方法》对其电偶腐蚀敏感性进行评级。

图4 高强钢与管系材料偶合的电流密度随时间变化曲线Fig. 4 The galvanic current between high-strength steel and piping materials

表3 高强钢电偶腐蚀电流测试结果

随着浸泡时间的延长,高强钢-TA2的偶合电流密度增加缓慢,这是因为偶合初期TA2表面逐渐产生钝化膜,提高了两金属之间的电位差,使得偶合电流增大[17]。随着浸泡时间的延长,高强钢-B10的偶合电流密度逐渐降低,浸泡时间为50 h时的偶合电流密度已降至约6 μA/cm2,之后缓慢下降至约3 μA/cm2。这是因为B10受到较强的阴极极化作用,有活化趋势,电位负移,偶合电流下降。另外,通过比较平均腐蚀电流密度和自腐蚀电流密度可以看出,高强钢在与B10偶合时向B10提供的保护电流非常接近B10自腐蚀电流,而高强钢在与TA2偶合时向TA2提供的电流稍稍高于TA2的自腐蚀电流。

表4是高强钢分别与B10和TA2偶合时的腐蚀失重结果。由表4可见:高强钢与B10偶合时的电偶腐蚀速率大于高强钢与TA2偶合时的电偶腐蚀速率,即与B10偶合的高强钢腐蚀更严重;高强钢-B10的电偶效应为2.06,而高强钢-TA2的电偶效应为2.86。

表4 高强钢电偶腐蚀失重结果

高强钢与异种金属在直接偶合情况下,会发生严重的电偶腐蚀(C等级或者D等级),为此需要了解高强钢与异种金属间存在多大的电阻绝缘才能忽略电偶腐蚀造成的影响。

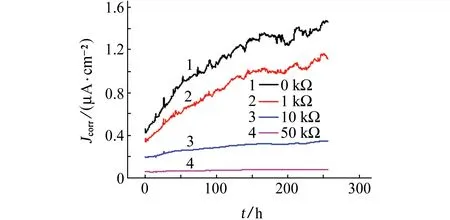

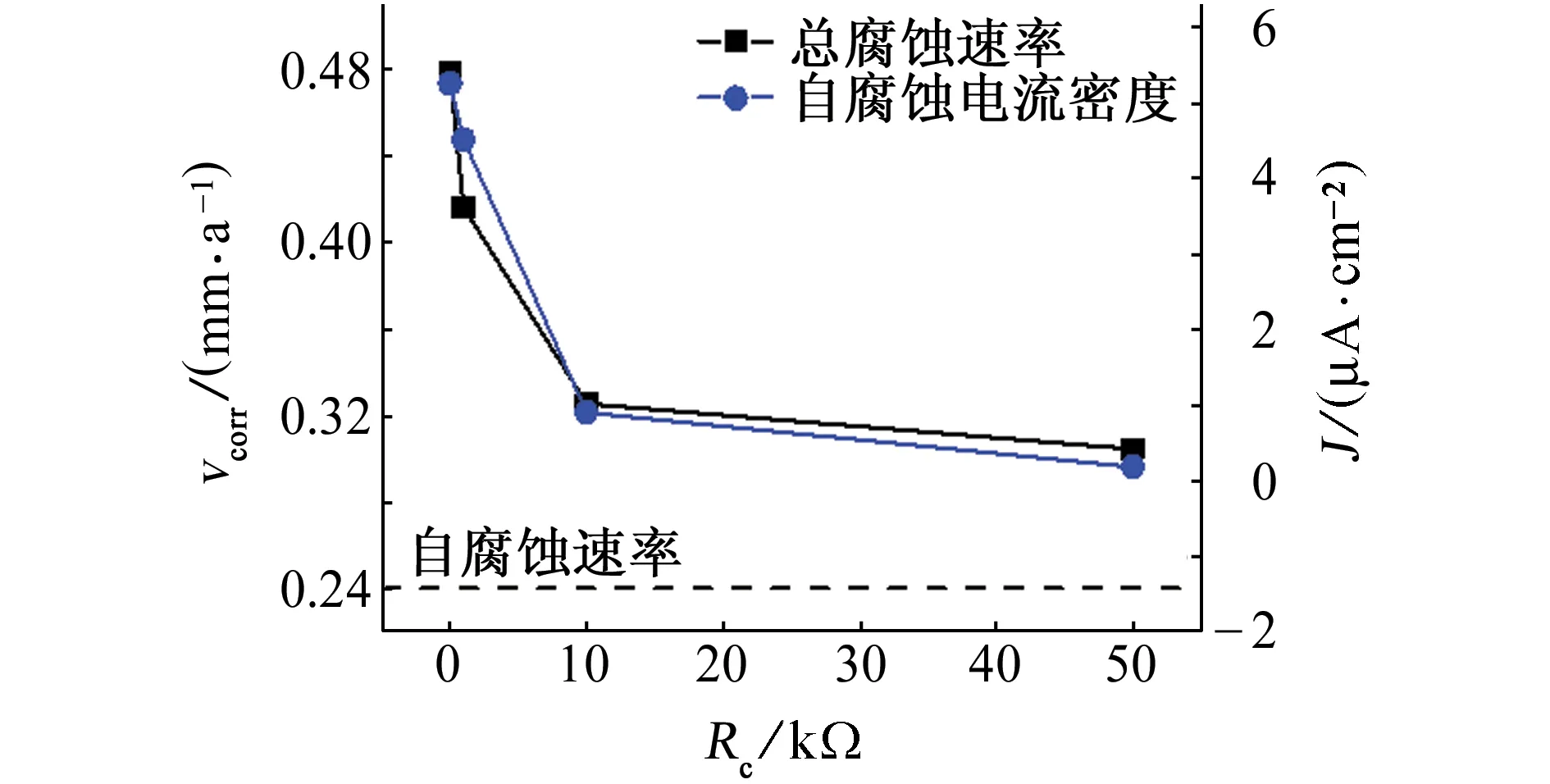

高强钢与TA2在0,1,10,50 kΩ电阻串联下的电绝缘控制情况见图5,随着绝缘电阻的增大,偶合电流密度逐渐降低,在1 kΩ电绝缘条件下,两金属偶合电流密度降为1 μA/cm2以下,敏感等级降为B级。由图6可见,在10 kΩ电绝缘条件下,高强钢-TA2电偶腐蚀的敏感降为A级,50kΩ电绝缘和10 kΩ电绝缘的效果差别不大。另外,在10 kΩ电绝缘条件下,高强钢与TA2偶合的总腐蚀速率为0.29 mm/a,与50 kΩ电绝缘条件下的几乎一致,与高强钢0.24 mm/a的自腐蚀速率也相差很小,这表明10 kΩ电绝缘基本近似绝缘。

图5 高强钢与TA2在不同电阻偶合下腐蚀电流密度随时间变化曲线Fig. 5 The current variation between high-strength steel and TA2 in different resistance couplings

图6 与TA2偶合高强钢的总腐蚀速率和电流密度随电绝缘阻值变化关系Fig. 6 The total corrosion rate and current density between high strength steel and TA2 under different electrical insulation resistance couplings

由图7可见,B10-高强钢在直接偶合或者1 kΩ电绝缘偶合下,电流密度约为4.5 μA·cm-2,偶合电阻达到10 kΩ时,偶合电流明显减小,电流密度降至1 μA/cm2,电偶腐蚀敏感性变为B级,50 kΩ的绝缘使得电偶腐蚀敏感性降至A级。随着偶合阻值的升高,总腐蚀速率逐渐下降,绝缘阻值大于10 kΩ后,开始下降缓慢,至50 kΩ时,总腐蚀速率降为0.30 mm/a,而电偶腐蚀速率降为0.03 mm/a,此时电偶电流很小,同时0.30 mm/a的总腐蚀速率跟高强钢0.24 mm/a的自腐蚀速率十分接近,电偶腐蚀部分可以忽略,说明在与高强钢偶合过程中,B10对于高强钢的加速腐蚀更为明显,需要更大的电阻(50 kΩ)来实现绝缘效果。

图7 与B10偶合高强钢的总腐蚀速率和电流密度随电绝缘阻值的变化关系Fig. 7 The total corrosion rate and current density between high strength steel and B10 in different electrical insulation resistance couplings

3 结论

(1) 高强钢与B10、TA2均有着较大的电位差(电位差大于400 mV),自腐蚀电位和极化曲线的监测表明,高强钢与这两种管系材料有着明显的电偶腐蚀倾向,不能在实际使用中直接接触,另外TA2在海水中的稳定性高于B10的。

(2) 高强钢-B10的电偶腐蚀电流密度为4.51 μA/cm2,大约是高强钢-TA2偶合电流密度的4倍。

(3) 随着偶合绝缘电阻的增大,电偶腐蚀程度逐渐减弱,TA2与高强钢的偶合,10 kΩ情况下敏感性就可以达到A级,近似绝缘,而B10在与高强钢偶合时,50 kΩ电绝缘情况下敏感性才能达到A级,近似绝缘。

[1] 孙保库. 海水管系材料电偶腐蚀及电绝缘控制技术研究[D]. 青岛:中国海洋大学,2009.

[2] 张海丽. TA2工业纯钛在海水管系中的应用研究[D]. 南京:南京航空航天大学,2010.

[3] 曹楚南. 腐蚀电化学原理[M]. 北京:化学工业出版社,2008(3):43-45.

[4] 陈兴伟,吴建华,王佳,等. 电偶腐蚀影响因素研究进展[J]. 腐蚀科学与防护技术,2010,22(7):363-366.

[5] 张海丽. 工业纯钛与铜镍合金的电偶腐蚀及电绝缘控制[J]. 腐蚀与防护,2010,31(8):615-618.

[6] 孙保库,杜敏,李相波,等. 铜镍合金B10和黄铜H62在海水中的电偶腐蚀及电绝缘研究[J]. 装备环境工程,2009,6(2):22-26.

[7] 王虹斌,方志刚. 舰船海水管系异金属电偶腐蚀的控制[J]. 腐蚀科学与防护技术,2007,19(2):145-147.

[8] 陈世红. 海水管系电绝缘技术的应用[J]. 广船科技,2004(4):37-38.

[9] 金蓓,沈伟杰. 舰船海水管系电绝缘技术[J]. 机电设备,2006(5):28-30.

[10] 王虹斌,方志刚. 舰船海水管系异金属电偶腐蚀的控制[J]. 腐蚀科学与防护技术,2007,19(2):145-147.

[11] 林乐耘,徐杰,赵月红. 国产B10 铜镍合金腐蚀行为研究[J]. 中国腐蚀与防护学报,2000,20(6):361-367.

[12] CROUSIER J,BECCARIA A M. Behaviors of Cu-Ni alloys in natural sea water and NaCl solution[J]. Werkstoffe and Corrosion,1990,41(4):185-190.

[13] SEWART W C,LAQUE F L. Corrosion resisting characteristics of iron modified cupro-nickel alloy[J]. Corrosion,1952,8(8):259-277.

[14] CONTU F,ELSENER B,BOHNI H. Serum effect on the electrochemical behaviour of titanium,Ti6Al4V and Ti6Al7Nb alloys in sulphuric acid and sodium hydroxide[J]. Corrosion Science,2004,46(9):2241-2254.

[15] BROSSIA C S,CRAGNOLINO G A,BROSSIA C S,et al. Effect of palladium on the corrosion behavior of titanium[J]. Corrosion Science,2004,46(7):1693-1711.

[16] SCHULTZE J W,LOHRENGEL M M. Stability,reactivity and breakdown of passive films. Problems of recent and future research[J]. Electrochimica Acta,2000,45(15):2499-2513.

[17] BIRCH J R,BURLEIGH T D. Film formation and characterization of anodic oxides on titanium for biomedical applications[J]. Corrosion,2000,56(12):1233-1241.

Galvanic Corrosion and Electrical Insulation between High Strength Steel and Typical Piping Materials B10 and TA2

PAN Dawei1, YAN Yonggui1, GAO Xinxin1,2, LIU feng1, LI Xiangbo1

(1. State Key Laboratory for Marine Corrosion and Protection, Luoyang Ship Material Research Institute,Qingdao 266101, China; 2. College of Electromechanical Engineering, Qingdao University of Science and Technology, Qingdao 266061, China)

Galvanic corrosion test was used to study the corrosion tendency and the extent of corrosion of high strength steel contacted with copper-nickel alloy (B10) or commercially pure titanium (TA2) at the area ratio of one to one. By gradually increasing the resistance between two galvanic materials, the influence rule of insulation resistance on galvanic corrosion was studied. The results show that the high-strength steel had an obvious galvanic corrosion tendency no matter it was contacted with B10 or TA2 in seawater, and the corrosion of high strength steel as an anode was aggravated after coupling. In the condition of test, galvanic corrosion rate of high strength steel decreased with the galvanic insulation resistance increasing, when the galvanic insulation resistance value between the two basic materials was higher than 10 kΩ, the extent of galvanic corrosion was controled effectively.

piping material; galvanic corrosion; titanium alloy; copper-nickel alloy; electrically insulating

10.11973/fsyfh-201708004

2015-12-01

海洋腐蚀与防护国防科技重点实验室基金项目(XK20140401)

闫永贵(1965-),高级工程师,博士,从事海洋腐蚀与防护研究工作,13853202276,yanyg@sunrui.net

TG172

A

1005-748X(2017)08-0589-04