3PE防腐蚀层失效分析与寿命预测

朱 琳,崔 伟,邢云颖,钟 婷,董 亮,王修云

(1. 中国石油天然气管道科学研究院有限公司,廊坊 065000; 2. 安科工程技术研究院(北京)有限公司,北京 100083)

3PE防腐蚀层失效分析与寿命预测

朱 琳1,崔 伟2,邢云颖2,钟 婷1,董 亮2,王修云2

(1. 中国石油天然气管道科学研究院有限公司,廊坊 065000; 2. 安科工程技术研究院(北京)有限公司,北京 100083)

为了研究3PE防腐蚀层服役过程中的失效问题,采用现场测试、实验室分析和模拟试验等方法对服役中3PE防腐蚀层的剥离问题进行了分析,并对其寿命进行了预测。结果表明:生产过程中表面处理、环氧粉末喷涂等工艺控制不当,服役过程中防腐蚀层破损、阴极保护电位过负等环境因素,均会导致3PE防腐蚀层的剥离;同样的电流密度下,随着时间的延长,阴极剥离距离逐渐增加,且在试验前期增加较快,在试验后期增加变缓;相同时间下,施加的电流密度越高,阴极剥离距离越大,3PE防腐蚀层的特征寿命与电流密度的倒数呈指数关系。

3PE防腐蚀层;失效分析;工艺控制;阴极剥离;寿命预测

外防腐蚀层结合阴极保护技术被认为是埋地管道外部防腐的最佳方案。在众多种类的外防腐蚀层中,3PE防腐蚀层具有超越其他防腐蚀层的物化性能、电绝缘性能及抗剥离能力,以优异的防护性和适用性在我国管道工程中得到了广泛应用[1-2],是目前管道外防腐蚀技术的首选结构[3-4]。然而,由于施工质量、外力破坏、服役环境、长期使用等因素,3PE防腐蚀层会出现破损、老化,使其防腐蚀能力降低甚至失去。在破损点,管道基材受到环境介质的化学和电化学腐蚀,严重时导致管道穿孔,不仅妨碍安全生产、造成巨大的经济损失,而且对生态环境造成严重影响[5-7]。

本工作采用现场测试、实验室分析等方法对服役中3PE防腐蚀层的剥离问题进行了分析,采用模拟试验研究了涂层缺陷处阴极保护作用对其剥离的影响规律,并对其寿命进行了预测。

1 试验

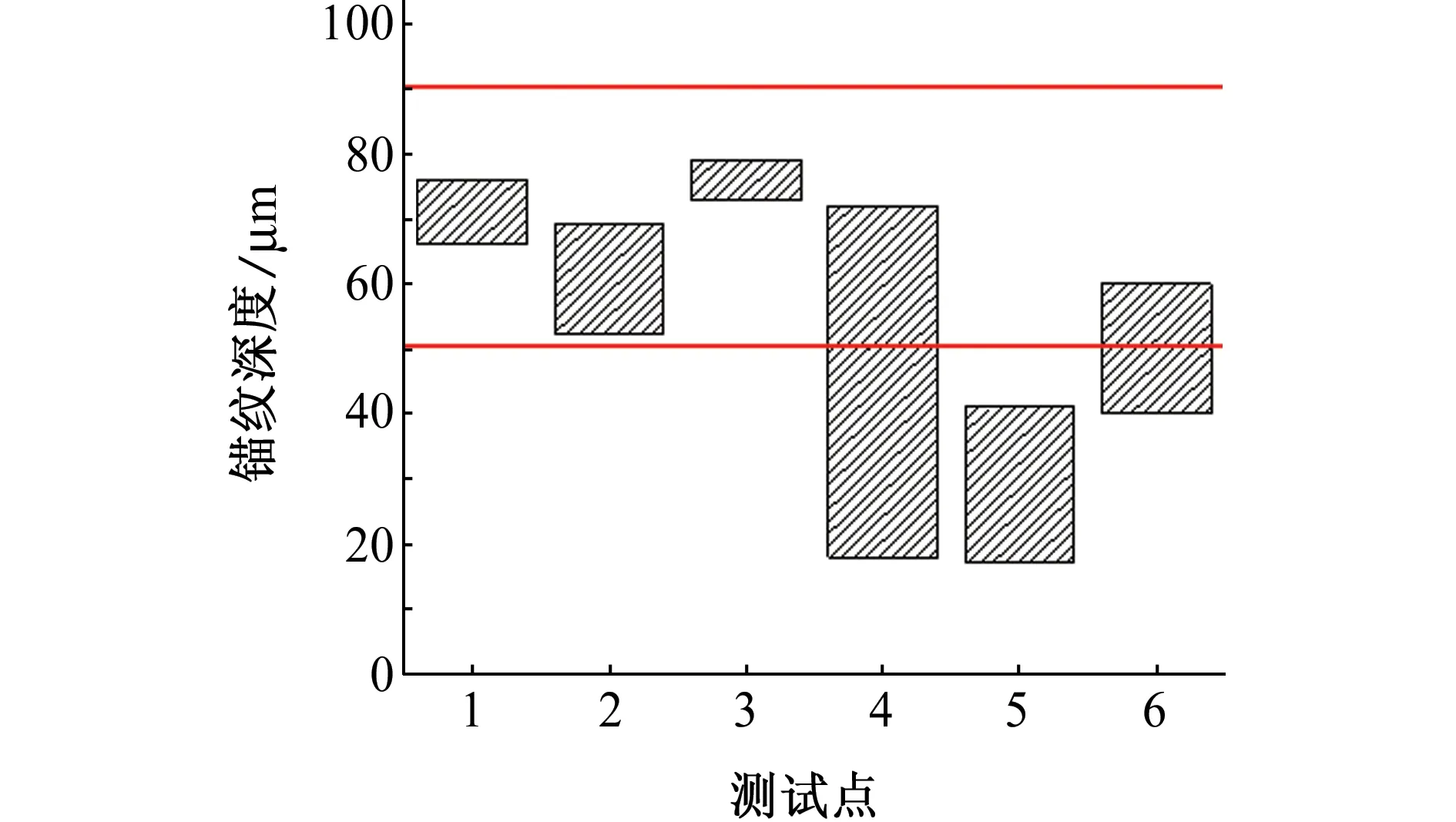

通过对服役8 a的某3PE防腐蚀输气管线进行现场检测,结合实验室分析的方法,查找致使3PE防腐蚀层剥离的关键因素。在现场选取6个测试点进行剥离强度测试,大部分测试点的剥离强度都小于标准要求的100 N/cm[8],测试结果如图1所示。为明确3PE防腐蚀层大面积剥离的根本原因,选取现场试验管段,开展表面预处理分析、锚纹深度测试、熔结环氧固化度测试、阴极保护检测等工作。

图1 各测试点3PE防腐蚀层的剥离强度Fig. 1 Peel strength of 3PE anticorrosive layer at different test points

在实验室模拟海底外部服役介质条件,对送样3PE防腐蚀层进行了不同阴极保护电流密度及不同试验时间的抗阴极剥离性能测试,通过测试阴极剥离距离随阴极保护程度和时间的变化规律,结合寿命预测模型对3PE防腐蚀层基于阴极剥离规律的寿命进行预测。

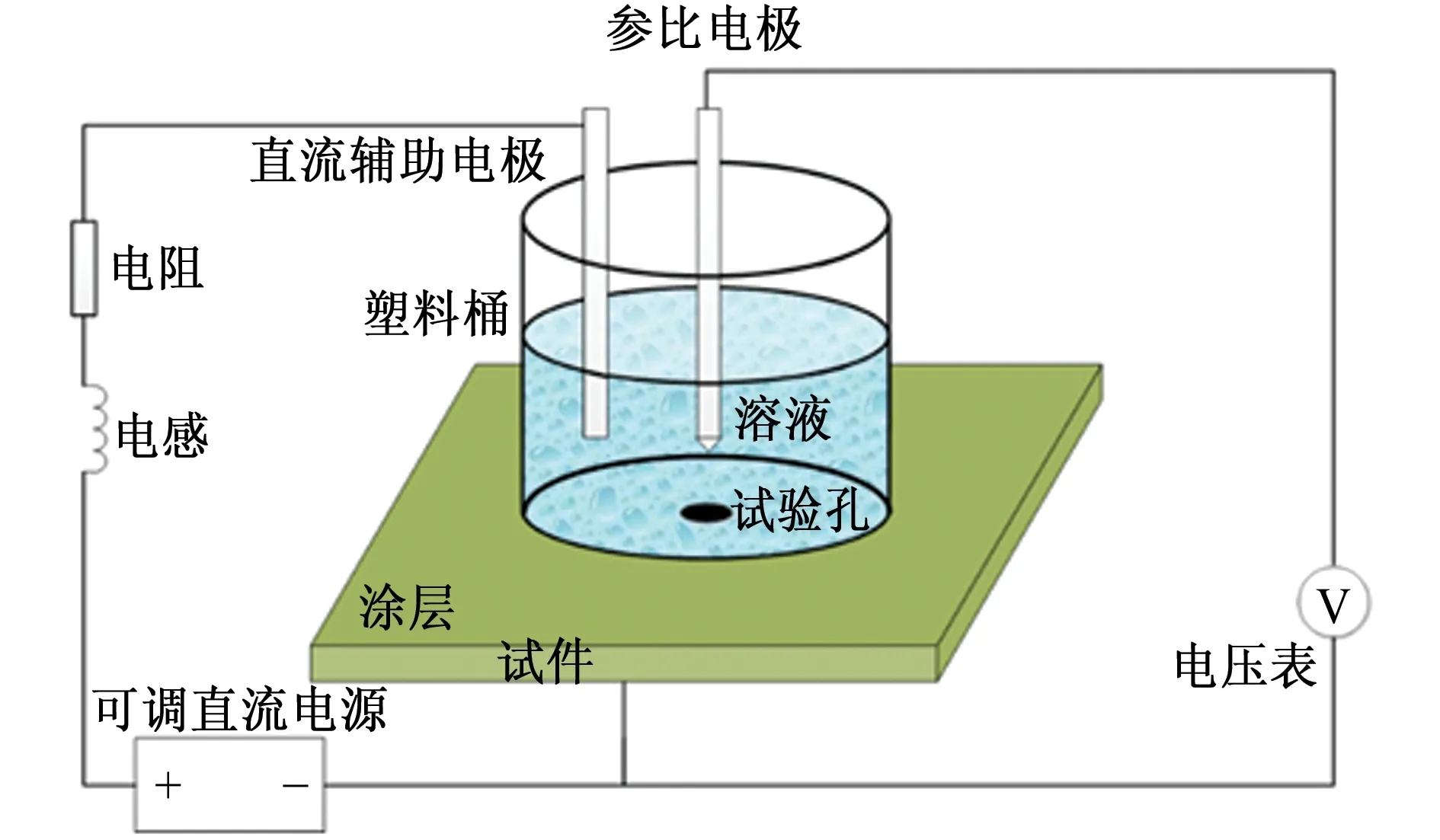

模拟试验的试验材料为某防腐厂家按照海洋防腐蚀规格书预制的3PE管段,试验装置如图2所示。采用粘结电解槽法,从预制的3PE管段上切取150 mm×150 mm的方形试件,并在试件中心预制φ6.4 mm的缺陷孔,露出金属基体。试件上方粘结外径为100 mm的有机玻璃圆筒。试验溶液为管道服役海域的海水模拟溶液,成分如表1所示,pH为7.74。

图2 阴极剥离实验装置示意图Fig. 2 Schematic diagram of cathodic disbonding experimental apparatus

表1 海水模拟溶液的离子含量

达到测试周期后,拆除电源,用湿布擦洗防腐蚀层表面,观察3PE防腐蚀层表面状况,是否出现新的漏点及漏点周围防腐蚀层剥离情况,用刨刃在防腐蚀层表面做出米字型的切口,确保防腐蚀层被完全切透至钢材表面,用尖刀尝试挑起防腐蚀层,并拍照记录防腐蚀层被挑起的情况。以缺陷孔中心为起点,测量并记录各个方向上的剥离距离。

2 结果与讨论

2.1 现场检测和实验室分析结果

2.1.1 表面清洁度

表面处理是影响3PE防腐蚀层性能的重要因素之一,尤其是对于底漆性能的影响更大。对现场所取6处3PE防腐蚀层中靠近金属基体一侧的熔结环氧(FBE)层表面状态进行观察。其中,测试点2、3、6表面洁净,基本没有杂质存在;测试点1、4、5表面不洁净,分布有大量黑色或黄色颗粒状夹杂物,疑似砂土颗粒。表面洁净和表面不洁净两种典型的熔结环氧表面宏观形貌如图3所示。

为进一步确定FBE层表面情况,对以上两种表面形貌的FBE层进行EDS能谱分析。能谱结果显示(图略):表面较洁净时,FBE层仅含有C和O元素;表面有黑色或黄色的颗粒状夹杂物时,FBE层含有C、O、Al、Si等元素,其杂质可能以砂土为主。这表明钢管的表面处理过程(除锈、除尘、除盐)可能存在问题,表面清洁度较差,影响FBE层与管壁的结合,导致剥离强度较低。

2.1.2 锚纹深度

“移就”又称“转借”、“移状”、“移用”,就是当甲乙两事物连在一起时,把原来属于甲事物的性状词语移用到乙事物上的一种修辞格。

防腐蚀层与金属基体的粘结力主要是金属间物理和化学作用的结果。一方面,表面越粗糙,表面积越大,可以咬合的防腐蚀层锚点就越多;另一方面,表面积越大,吸附氧的点增加:因此粗糙度不是越大越好,而是应该有一个最佳值。SY/T 0413-2002标准[9]规定钢管除锈锚纹深度为50~75 μm,GB/T 23257-2009标准规定为50~90 μm,锚纹深度加深,意味着粉末量加大,补偿凹陷加深的锚纹,从而增加粉末与钢基体的剪切强度及附着力。

(a) 表面洁净

(b) 表面不洁净图3 熔结环氧表面宏观形貌Fig. 3 Macro-morphology of fusion bonded epoxy: (a) clean surface; (b) unclean surface

在现场开挖调研中,对3PE防腐蚀层的锚纹深度进行了测试,结果如图4所示。从测试结果来看,部分区域测得的锚纹深度不高,这可能是3PE防腐蚀层剥离强度不高的一个重要原因。

图4 现场3PE防腐蚀层的锚纹深度Fig. 4 Anchor pattern depth of 3PE anticorrosion layer in field

2.1.3 熔解环氧固化度

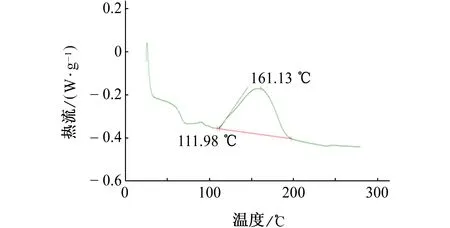

环氧粉末熔解、固化后形成的防腐蚀层与钢管表面通过化学键联结,其抗剥离性能很强,如果环氧粉末固化不完全,将直接影响到防腐蚀层的质量。GB/T 23257-2009标准规定环氧粉末固化度应不小于95%。对环氧粉末和熔结环氧层进行差示扫描测试(DSC),计算熔结环氧层的固化度,测试结果如图5和表2所示。由图5和表2可见:现场取得的熔结环氧层放热焓变都较小,没有明显的二次固化放热峰,固化度均大于95%,符合标准要求,固化良好。

(a) 环氧粉末

(b) 熔结环氧层图5 差示扫描测试结果Fig. 5 Differential scanning test results of epoxy powder (a) and fusion bonded epoxy layer (b)

表2 固化度测试和计算

2.1.4 阴极保护测试

现场服役管道采用外加电流阴极保护,阴极保护系统的运行状态对3PE防腐蚀层剥离性能有重要影响,现场开挖点的断电电位与剥离强度测试结果如图6所示。由图6可见:各点的断电电位都正于标准要求的-1.20 V,没有电位过负的现象;断电电位较正或较负处,均出现剥离强度较低的现象。现场调查发现,在3PE防腐蚀层缺陷处,防腐蚀层剥离面积远大于防腐蚀层缺陷面积,这说明水介质的浸入和阴极保护促进了防腐蚀层的剥离。由于3PE防腐蚀层具有极好的抗水性,在防腐蚀层完好状态下,阴极保护作用不明显。

2.1.5 3PE防腐蚀层剥离原因分析

图6 剥离强度与断电电位之间的关系Fig. 6 The relationship between peel strength and off potential

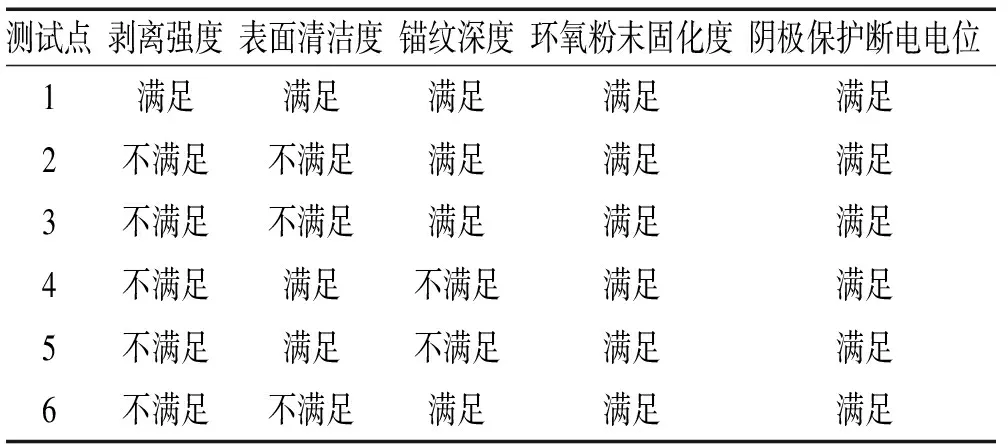

将前述各项测试结果进行总结,结果如表3所示。由表3可见:对于测试点1,剥离强度满足标准要求(>100 N/cm),其各项测试指标也均满足标准要求;对于测试点2、3,仅表面清洁度不满足要求,对于测试点4、5,仅锚纹深度不满足要求,可推断表面清洁度和锚纹深度分别是影响测试点2、3和测试点4、5处3PE防腐蚀层剥离的主要因素;对于测试点6,阴极保护断电电位较负,同时表面清洁度不满足要求,不易判断其主要因素,这种情况可采用实验室模拟试验进一步确定阴极保护对防腐蚀层剥离的影响。

表3 各测试点测试结果比较

对可能造成3PE防腐蚀层剥离的各类原因进行了分析,结果表明:生产过程中表面处理、环氧粉末喷涂等的工艺控制不合格是造成该案例中3PE防腐蚀层大面积剥离的直接原因,防腐蚀层破损、阴极剥离造成的影响有待进一步研究。

2.2 模拟试验结果

(a) 13.3 mA/cm2 (b) 15.6 mA/cm2 (c) 50.0 mA/cm2

(d) 100.0 mA/cm2 (e) 156.2 mA/cm2 (f) 312.5 mA/cm2 (g) 1 562.5 mA/cm2图7 不同电流密度下3PE防腐蚀层的阴极剥离距离随时间的变化曲线Fig. 7 Cathodic disbondment distance vs time for 3PE anticorrosion layer at different current densities

3PE防腐蚀层在不同电流密度下阴极剥离距离随时间的变化规律如图7所示。由图7可见:同样的电流密度下,随着测试时间的延长,剥离距离逐渐增加,且初始时增加幅度较大,随时间的延长,增长速率降低;相同时间下,剥离距离随电流密度的增大逐渐增加。不同电流密度下试验16 d后,3PE防腐蚀层的剥离形貌如图8所示。从图8可见,电流密度超过100 mA/cm2时,剥离区域面积明显增加。

(a) 13.3 mA/cm2(b) 15.6 mA/cm2(c) 50.0 mA/cm2

(d) 100.0 mA/cm2 (e) 156.2 mA/cm2 (f) 312.5 mA/cm2 (g) 1 562.5 mA/cm2图8 不同电流密度条件下试验16d后3PE防腐蚀层的剥离形貌Fig. 8 Stripping morphology of 3PE anticorrosion layer tested for 16d at different current densities

表4 不同标准对阴极剥离距离要求

根据材料的系列阴极剥离加速试验可获得材料的预期寿命,首先需要确定阴极剥离距离的评价指标。对国内外3PE防腐蚀层阴极剥离测试的相关标准进行调研,各标准对阴极剥离距离的相关要求总结如表4所示。从表4中可以看到,对于3PE防腐蚀层的阴极剥离距离,最高要求是在最高温度长时间服役后,阴极剥离距离小于等于15 mm。因此,以防腐蚀层剥离距离达到15 mm时的时间作为防腐蚀层的特征寿命,即保守的评价指标。

根据获得的7种不同电流密度下阴极剥离距离随时间的变化曲线,用oringin软件对曲线进行拟合,如图9所示。拟合结果显示:同一电流密度下,阴极剥离距离和测试时间满足式(1)所示的函数关系。

(1)

式中:L为阴极剥离距离;t为试验时间;a和b为常数。

根据拟合结果,可以计算不同电流密度下当阴极剥离距离达到15 mm时所需的时间即防腐蚀层的特征寿命,结果如表5所示。由表5可以看出,随着电流密度的增大,3PE防腐蚀层的特征寿命逐渐降低。

(a) 13.3 mA/cm2 (b) 15.6 mA/cm2 (c) 50.0 mA/cm2

(d) 100.0 mA/cm2 (e) 156.2 mA/cm2 (f) 312.5 mA/cm2 (g) 1 562.5 mA/cm2图9 不同电流密度下阴极剥离距离随时间的拟合曲线Fig. 9 The fitting curves of cathodic disbondment distance vs time at different current densities

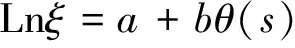

根据材料在不同阴极保护电流密度下的特征寿命值,可以建立特征寿命与加速参数之间的关系曲线。目前,常用的加速模型均以建立特征寿命与应力水平之间的线性关系为目的。最常用的加速模型包括阿伦尼斯模型和逆幂律模两种[15],通过对两种模型公式变形处理,可以将寿命预测公式统一为

(2)

式中:ξ为特征寿命;θ(s)为与加速应力有关的函数。

表5 不同电流密度条件下3PE防腐蚀层的特征寿命

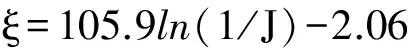

根据模拟试验得到的不同电流密度下的特征寿命,结合寿命预测公式建立基于阴极剥离结果的预期寿命模型,电流密度和3PE防腐蚀层的特征寿命关系如图10所示。从图10中可以看出,特征寿命与电流密度的倒数呈线性关系,使用oringin软件进行线性拟合,获得寿命模型为

(3)

式中:J为电流密度。

图10 基于阴极剥离结果的预期寿命模型Fig. 10 The life expectancy model based on the result of cathodic disbonding

根据建立的基于阴极剥离的预期寿命模型,可以获得不同电流密度下3PE防腐蚀层剥离距离达到一定值时的特征寿命(即时间),在实际海管阴极保护设计时,可参考此方法,以高电流密度下的特征寿命,外推获得低电流密度下的特征寿命。

3 结论

对于现场服役的3PE防腐蚀层来讲,工艺控制、施工质量、环境介质、阴极保护与交直流干扰等均可能造成3PE防腐蚀层的剥离,进而影响其防腐蚀效果。在实际生产中,要严格控制工艺流程、提高施工质量、加强管道巡视、保持合适的阴极保护水平并及时排除交直流干扰。

在实验室模拟海底外部服役介质条件下,对3PE防腐蚀层进行了不同阴极保护电流密度及不同时间的抗阴极剥离性能测试,通过测试阴极剥离距离随阴极保护程度和时间的变化规律,结合寿命预测模型对3PE防腐蚀层基于阴极剥离规律的寿命进行了预测,结果表明:

(1) 同样的电流密度下,随着时间的增加,阴极剥离距离逐渐增加,且在试验前期增加较快,在试验后期增加变缓;相同时间下,施加的电流密度越高,阴极剥离距离越大;

(2) 3PE防腐蚀层在模拟服役海域海水中基于阴极剥离的特征寿命与电流密度之间满足关系式为ξ=105.9 ln(1/J)-2.06,即3PE防腐蚀层的寿命特征与电流密度的倒数呈指数关系。

[1] 胡士信,董旭. 我国管道防腐层技术现状[J]. 油气储运,2004,23(7):4-8.

[2] 陈群尧,王善学,李建忠,等. 地钢质管道新型三层PE防腐层的结构设计[J]. 油气储运,2001,20(1):17-22.

[3] 尹国耀,雷胜利. 3PE管道防腐在国内十年的实践[J]. 焊管,2007,30(1):8-11.

[4] 张婷,龚敏,林修洲. 3PE防腐蚀层联合阴极保护对管道的保护效果[J]. 腐蚀与防护,2012,33(9):765-768.

[5] 吕德东. 油田埋地管道防腐层破损点检测及影响因素[J]. 管道技术与设备,2007(3):39-40.

[6] 孟繁亮. 管道防腐层破损原因及检测技术探讨[J]. 化学工程与设备,2012(5):107-111.

[7] 代卿,青树勇. 天然气管道三层PE防腐层的常见失效模[J]. 内蒙古石油化工,2011(6):65-66.

[8] 埋地钢质管道聚乙烯防腐层:GB/T 23257-2009[S].

[9] 管道聚乙烯防腐层技术标准:SY/T 0413-2002[S].

[10] Petroleum and natural gas industries-external coatings for buried or submerged pipelines used in pipeline transportation systems:ISO 21809.1:2011[S].

[11] External fusion bond epoxy coating for steel pipe/external polyethylene coating for pipe:CSA Z245.20/21-2006[S].

[12] 挤压出式外部聚乙烯涂层:NFA-49-710-1988[S].

[13] Polyethylene coatings on steel pipes and fittings-Requirements and testings:DIN 30670-2016[S].

[14] Material and construction standard for three layer polyethylene coating system:IPS-G-TP-335-2007[S].

[15] 王伟. 广义指数分布及其加速寿命试验的统计推断[D]. 上海:上海师范大学,2010.

Failure Analysis and Life Prediction for 3PE Anticorrosion Layer

ZHU Lin1, CUI Wei2, XING Yunying2, ZHONG Ting1, DONG Liang2, WANG Xiuyun2

(1. China Petroleum Pipeline Research Institute Co., Ltd., Langfang 065000, China; 2. Safetech Research Institute (Beijing) Co., Ltd., Beijing 100083, China)

To study the failure problems of 3PE anticorrosion layer, testing on the spot, lab analysis and simulated experiments were used to study the disbondment of 3PE anticorrosion layer and predict its life. The results show that the bad processing control in the production such as surface treatment and fusion bonded epoxy (FBE) spray and the environmental factors such as coating damage and too negative cathodic protection potential caused the disbondment of 3PE anticorrosion layer. At the same current density, cathodic disbondment distance increased as the test period increased. The increase rate of cathodic disbondment distance was high at the early stage of test and was low at the late stage of test. In the same testing period, cathodic disbondment distance increased with the increase of current density and the characteristic life of the 3PE anticorrosion layer had exponent relationship with the reciprocal of current density.

3PE anticorrosion layer; failure analysis; processing control;cathodic disbondment; life prediction

10.11973/fsyfh-201708016

2016-10-08

邢云颖(1988-),工程师,硕士,主要从事氢脆与失效分析、防腐层方向的研究工作,13811915141, cuiwei@ankosri.com

TG172.4

A

1005-748X(2017)08-0650-07