固体酸催化混合芳烃烷基化制备高沸芳烃*

周立坤,臧甲忠,黄贵洪,于海斌,范景新,孙彦民,葛庆峰

(1.中海油天津化工研究设计院有限公司,天津300131;2.天津大学化工学院;3.中海石油炼化有限责任公司惠州炼化分公司)

催化材料

固体酸催化混合芳烃烷基化制备高沸芳烃*

周立坤1,2,臧甲忠1,黄贵洪3,于海斌1,范景新1,孙彦民1,葛庆峰2

(1.中海油天津化工研究设计院有限公司,天津300131;2.天津大学化工学院;3.中海石油炼化有限责任公司惠州炼化分公司)

混合芳烃与苯乙烯在磺化树脂、杂多酸或无水氯化铝为催化剂、氮气气氛及常压条件下反应制备可用于热载体油使用的高沸芳烃。全馏分混合芳烃含有少量高沸芳烃,对其进行色谱-质谱联用分析,再经精馏分离获得以单环芳烃为主的混合芳烃轻馏分。全馏分混合芳烃为原料时,反应得到310~365℃沸点组分的高沸芳烃质量分数为20%,较原料中高沸芳烃质量分数提高15%。催化混合芳烃轻馏分与苯乙烯反应时,生成沸点在310~365℃的组分达到25%~30%。与其他几种催化剂相比,杂多酸对沸点在310~365℃的组分表现出更好的选择性。对比不同磺化树脂的实验表明,相同反应条件,催化剂的酸量是影响产物中高沸芳烃含量的主要原因。

混合芳烃;固体酸;烷基化;催化剂;热载体油

石油资源的开发消耗使工业过程副产的混合芳烃呈劣质化、重质化趋势。掺杂成品油使用时会给环境造成巨大压力,造成资源浪费。合理开发、有效利用混合芳烃已成为人们亟待解决的课题[1]。

以混合芳烃为原料进行的高附加值化研究中,经催化加氢裂解可制备苯、甲苯、二甲苯[2]。热载体油是另一种可由混合芳烃制备的高附加值产品,作为一种优良的传热介质具有诸多优势,可替代传统的加热方式。热载体油包括矿物型和合成型,矿物型热载体油多为重的石油馏分,结构组成为烷基苯、烷基萘类芳烃[3]。开发混合芳烃制备用于热载体油的高沸芳烃具有现实可行的意义[4]。

目前,矿物型热载体油的生产主要包括:1)催化裂化重质馏分油的塔底油浆经脱蜡、精制、脱色等过程获得高含量芳烃的混合油[5];2)抽提浓缩催化裂解DCC轻油,获得组成包括烷基萘、联苯、菲等的芳烃,再精馏切取沸点大于280℃馏分作为热载体油[6];3)以催化裂化柴油抽提芳烃为原料经加氢精制,再经蒸馏获得240~310℃和310~365℃两种热载体油[7];4)分子筛催化联苯与氯苄反应。产物经水洗、碱洗、蒸馏处理获得目标产物作为高温热载体油[8]。

分离混合芳烃中的高沸芳烃可直接用于热载体油使用。为提高资源的利用率,沸点较低的单环等芳烃通过烷基化过程增碳提沸,从而达到可用于热载体油使用的要求。在酸催化剂作用下,烯烃与芳烃发生烷基化反应[9-11]。本文着重于对磺化树脂、杂多酸或无水AlCl3等催化剂催化混合芳烃与苯乙烯反应制备高沸芳烃性能的研究,并通过质谱分析手段确定烷基化过程的发生。

1 实验部分

1.1 实验装置

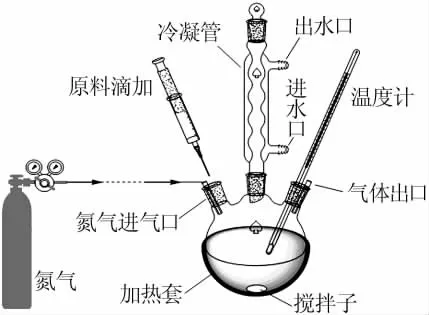

实验装置如图1所示,主要由进气组件和圆底烧瓶反应器组成。反应过程中保持氮气始终充填圆底烧瓶,苯乙烯通过针筒式注射器滴定加入。

图1 实验装置

1.2 原料

混合芳烃为重整重芳烃(混合芳烃全馏分),主要包括单、双、多环芳烃,以及少量饱和烷烃。混合芳烃先经过精馏分离处理,将单环和其他芳烃分离,可获得富含单环芳烃的混合芳烃轻馏分。苯乙烯为商品化试剂,分析纯。

1.3 催化剂

磷钼酸、磷钨酸、无水AlCl3,皆为分析纯商品化药剂;磺化树脂Amberlyst15、HND-2、HND-302。

1.4 反应评价与产物分析

催化剂评价操作,以混合芳烃的全馏分油和苯乙烯为底物进行的典型反应为例:取80mL全馏分混合芳烃于圆底烧瓶中,加入0.5 g催化剂,搅拌速度为500 r/min,利用氮气置换并保持反应气氛处于氮气保护下。程序升温加热反应系统至80℃。以4mL/min速度向混合芳烃中滴加苯乙烯10mL,结束后开始计时,反应5 h。待反应温度降至室温时,取反应液利用针筒式油膜(准13mm/0.45μm)过滤,并通过模拟蒸馏分析仪进行分析。

1.5 分析测试仪器

气相色谱分析仪,7890B GC系统,色谱柱为Agilent 19091S-433毛细管柱(30 m×0.25 mm× 0.25μm);气相色谱-质谱联用分析仪,Trace1310气相色谱仪-ISQ LT单四级杆GC-MS系统,色谱柱为DB-5MS毛细管柱(30 m×0.25 mm×0.25μm);模拟蒸馏分析仪;GC-7890A气相色谱仪,色谱柱为Simdis D7213毛细管柱(5m×0.53mm×0.88μm);物理吸附仪,ASAP 2010;X射线衍射仪,UltimaⅣ,管电压为40 kV,管电流为40mA,5~40°区间扫描,扫描速度为10(°)/min。

1.6 数据处理方法

热载体油的型号主要与其组成的沸点有关,不同沸点决定热载体油的型号和使用范围。本文通过模拟蒸馏分析结果,取沸点分别在240~310℃和310~365℃[7]的组分作为目标产物。

2 实验结果与讨论

2.1 原料分析

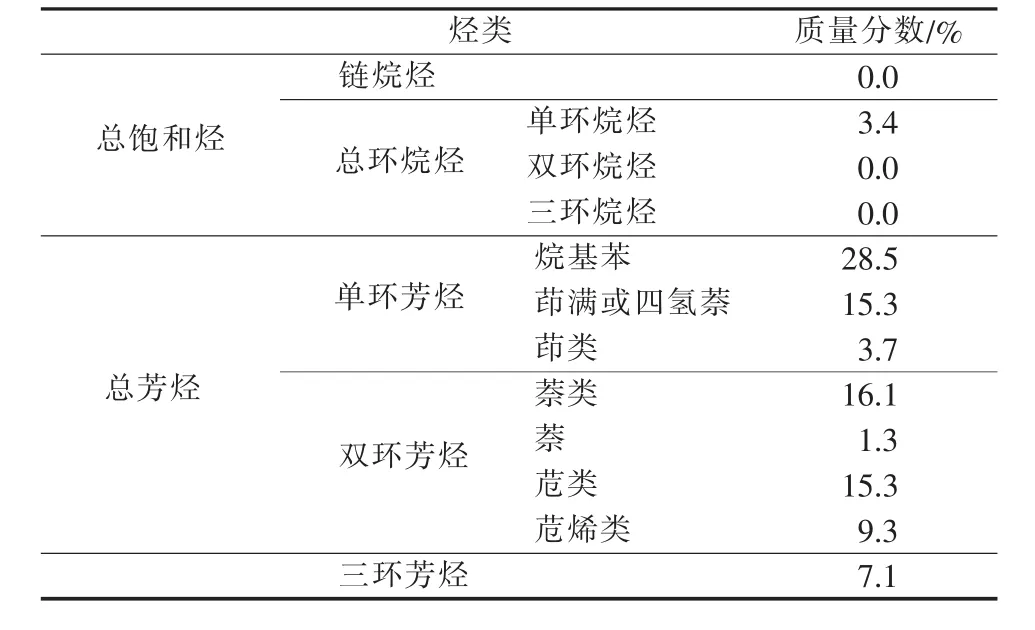

全馏分混合芳烃的质谱分析结果如表1所示。混合芳烃中芳烃质量分数为96.6%,其中单、双环芳烃分别为47.5%、42.0%,多环芳烃为7.1%。此外,饱和烃质量分数为3.4%,主要为单环烷烃。

表1 重芳烃组成的质谱分析

对全馏分混合芳烃进行的色谱-质谱联用定性分析,结果如图2所示。从图2可知,除了萘(出峰时间为13.38min),出峰时间在16.20min之前的组分基本为单环芳烃,之后的大部分为双环芳烃。由于非极性柱分析同系物时,物质的出峰时间与沸点具有一致性,因此可通过出峰时间的先与后确定物质沸点的低与高,进而通过精馏切割分离混合芳烃全馏分中的单环芳烃与双、多环芳烃。图2显示,由戊甲基苯(16.02min)到2-甲基萘(16.40min)大致为单环到双环芳烃的过渡点,因此借鉴二者的沸点来确定精馏分离的温度点。本实验选择235℃温度点进行精馏分离,获得的轻组分混合芳烃再与苯乙烯进行烷基化实验。

图2 全馏分混合芳烃组成的定性分析

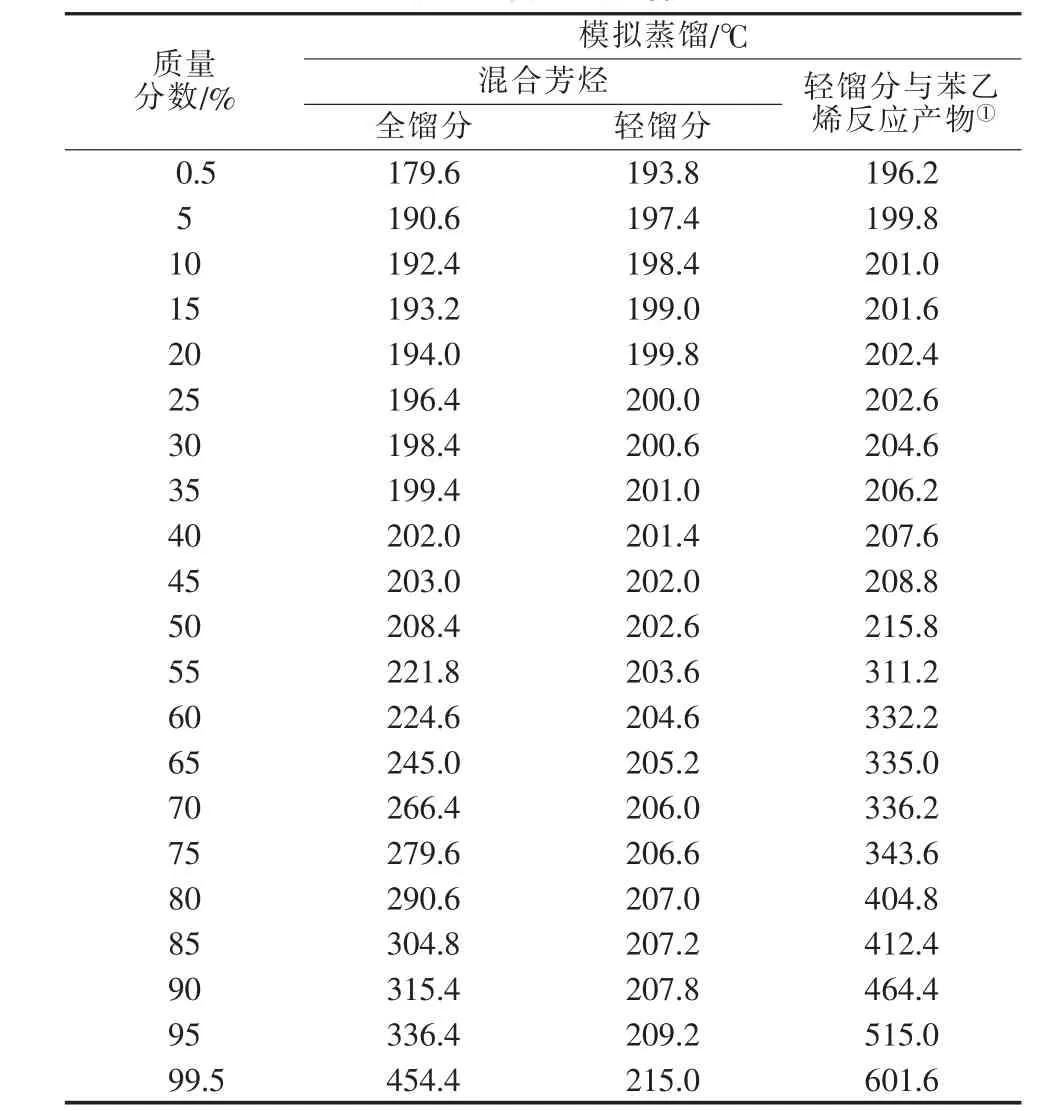

全馏分混合芳烃、精馏切割的轻馏分及磷钼酸作用下轻馏分与苯乙烯烷基化反应的产物模拟蒸馏分析如表2所示。气化0.5%的混合芳烃所需的温度为179.6℃。温度达到454.4℃后,气化量为99.5%。混合芳烃轻馏分气化总质量的0.5%时,温度为193.8℃。而气化量达到99.5%时,温度也只有215℃,这说明,对混合芳烃进行精馏处理的过程,富集了混合芳烃的低沸点组分。

表2 混合芳烃、精馏轻馏分及轻馏分反应产物的模拟蒸馏分析

2.2 催化剂表征

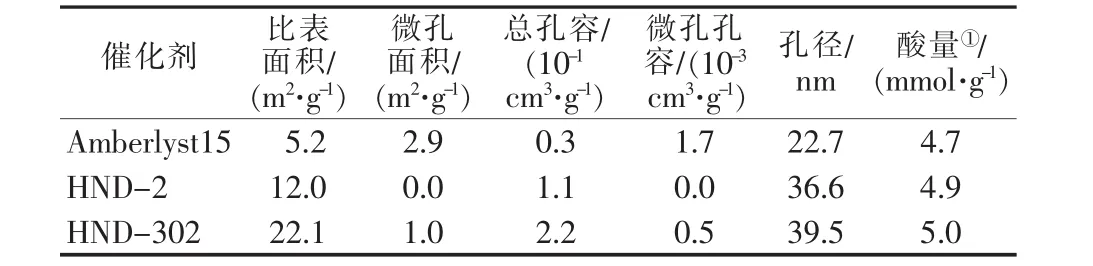

磺化树脂的物理吸附及酸量表征结果如表3所示。由表3可见,磺化树脂的比表面积较小,Ambelyst15、HND-2、HND-302依次为5.2、12.0、22.1m2/g,平均孔径分别为22.7、36.6、39.5 nm。由几种固体酸的微孔面积、微孔体积与对应的比表面积、孔体积对比可见,Amberlyst15催化剂的微孔含量比例最高。利用滴定法测定的Amberlyst15、HND-2、HND-302这3种磺化树脂的酸量分别是4.7、4.9、5.0mmol/g。

表3 几种磺化树脂固体酸催化剂的物理化学性质

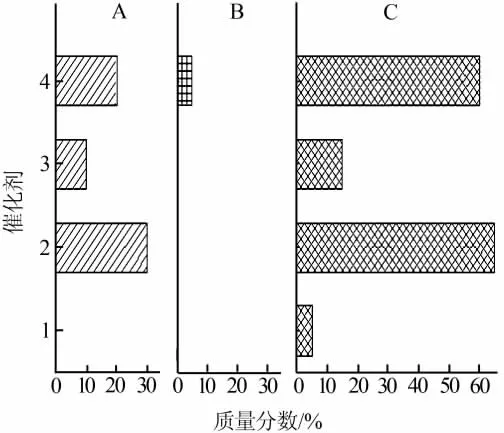

2.3 SO42-固体酸催化剂烷基化反应

浓硫酸是烷基化反应良好的催化剂[12],固体催化剂在使用过程中具有易分离、环保性好、对设备要求简单等优点,因此被广泛开发应用[13-14]。Amberlyst15、HND-2、HND-302这3种磺化树脂固体催化剂对甲苯与苯乙烯烷基化反应的催化影响如图3所示。

图3 磺化树脂固体酸催化剂对甲苯与苯乙烯烷基化反应产物沸点分布的影响

60℃反应5 h,当使用Amberlyst15催化剂时,产物中沸点在240~310℃和310~365℃区间的组分含量都是零,沸点大于365℃的组分为5%。当使用酸量更多的催化剂HND-2和HND-302时,甲苯与苯乙烯产物分布变化明显。240~310℃沸点区间的组分质量分数分别为30%、20%,>365℃沸点的组分质量分数分别为65%、60%。由反应结果发现,相同催化剂作用过程中,生成的高沸点组分含量明显多于低沸点组分。而中间沸点(310~365℃)组分含量最低,仅在HND-302催化剂催化烷基化过程中,得到5%的组分。相同条件下,HND-302和HND-2催化剂对产物表现出不同的选择性。对比两种磺化树脂的物理吸附表征结果(表3),与HND-2相比,HND-302具有更大的比表面积和非微孔体积,其孔径也较大,反应过程中底物更容易进入催化剂孔道,从而提高了孔道参与选择生成产物的能力。HND-2催化剂作用下,缩短反应时间的考察实验表明,产物中组分沸点在240~310℃和>365℃区间的含量随反应时间的缩短而降低。与此同时,310~365℃沸点区间的组分含量仍然为零。综上可知,SO42-固体酸催化剂具有催化甲苯和苯乙烯发生反应的活性。

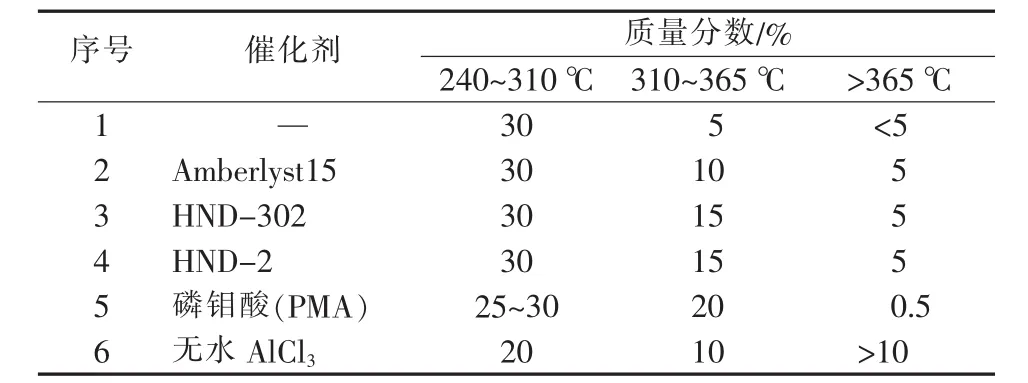

2.4 不同催化剂对全馏分混合芳烃烷基化的影响

磺化树脂固体酸催化剂在催化甲苯和苯乙烯反应中表现出一定的活性和选择性。将磺化树脂和其他几种固体酸催化剂用于催化全馏分混合芳烃与苯乙烯的反应结果如表4所示。由表4可见,全馏分混合芳烃满足热载体油使用的沸点组分分布主要集中在240~310℃低沸点区间段,组分质量分数为30%;310~365℃区间内,组分质量分数只有5%;更高沸点的组分质量分数<5%。全馏分混合芳烃与苯乙烯的反应中,使用Amberlyst15、HND-302和HND-2催化剂时,产物组成中沸点在310~365℃区间的含量增加明显,分别增加到10%、15%和15%。可以认为,磺化树脂催化剂促进了混合芳烃与苯乙烯烷基化反应。此外,沸点>365℃的组分含量也有所增加,达到5%。然而,芳烃沸点过高时在常态环境下容易凝固,不适合作为热载体油使用。

表4 不同催化剂对混合芳烃全馏分与苯乙烯反应的产物模拟蒸馏分布

磷钼酸杂多酸和无水AlCl3催化剂具有较强的酸性,在烷基化过程中同样表现出很好的活性[9]。磷钼酸催化全馏分混合芳烃与苯乙烯反应过程中,310~365℃区间沸点的产物含量进一步增加,由混合芳烃的5%增至20%。加入一定质量的苯乙烯后,240~310℃和>365℃的沸点组分含量反而减少了(分别为25%~30%和0.5%),说明反应过程中这两个区间的产物增量较少或者未增加。由此可见,磷钼酸在催化混合芳烃生成可用于高温热载体油使用的芳烃上具有更好的性能。无水AlCl3催化剂对沸点> 365℃的组分具有更高的选择性,产物中本组分的质量分数>10%。240~310℃区间沸点组分质量分数降低至20%,说明反应过程中,更多此区间的混合芳烃组分与苯乙烯发生了反应。较混合芳烃全馏分相比,产物在310~365℃区间的组分含量也有增加,为10%。综上可知,在催化混合芳烃全馏分与苯乙烯烷基化反应过程中,相同条件下,与磺化树脂相比,磷钼酸对310~365℃沸点的产物具有更好的选择性。此外,AlCl3催化生成沸点>365℃的组分明显。

2.5 不同催化剂对轻馏分混合芳烃烷基化的影响

表5 不同催化剂对混合芳烃轻馏分与苯乙烯反应的产物模拟蒸馏分布

表5为几种催化剂催化精馏全馏分混合芳烃获得的轻馏组分与苯乙烯反应的结果。根据全馏分混合芳烃的质谱定性分析结果(图2),精馏分离出小于235℃的轻馏分混合芳烃,此混合芳烃的组成主要包括单环芳烃及萘等双环芳烃。由表5可见,与精馏获取的轻馏组分的模拟蒸馏结果相比,以磺化树脂固体酸催化剂HND-2为催化剂时,产物组分在240~310℃、310~365℃及>365℃的沸点区间质量分数都为5%,说明反应过程中生成了更高沸点组分的芳烃化合物。分别使用磷钼酸和磷钨酸杂多酸催化剂时,310~365℃组分含量同样增加明显,分别达到25%~30%和15%~20%。与全馏分混合芳烃为底物的反应不同的是,>365℃的组分含量显著增加,两种催化剂条件下质量分数都增加了15%~20%。另外,使用杂多酸时,产物中240~310℃沸点组分只增加了5%。由上面的结果同样可以看到,在杂多酸催化混合芳烃和苯乙烯反应中,对310~365℃沸点的产物具有更好的选择性。此外,由模拟蒸馏分析结果(表2)可见,磷钼酸催化轻馏分与苯乙烯的产物沸点分布较混合芳烃轻馏分有明显的改变,超过50%的产物组分沸点>215℃。

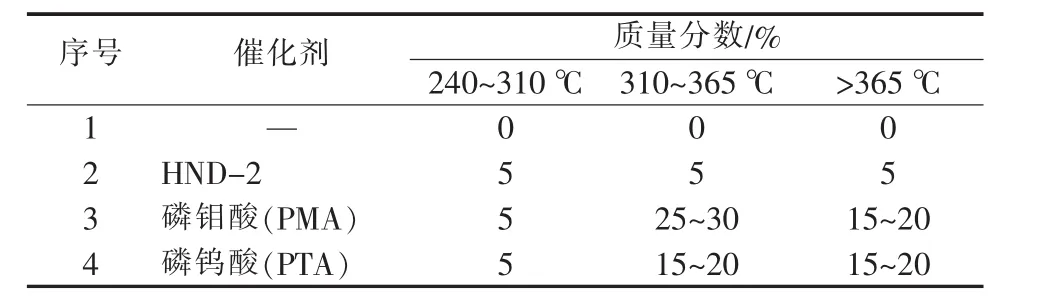

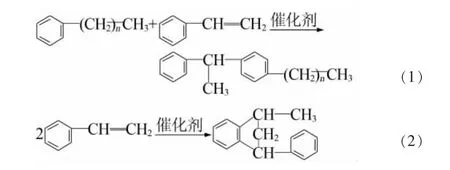

2.6 芳烃与苯乙烯烷基化反应的定性分析

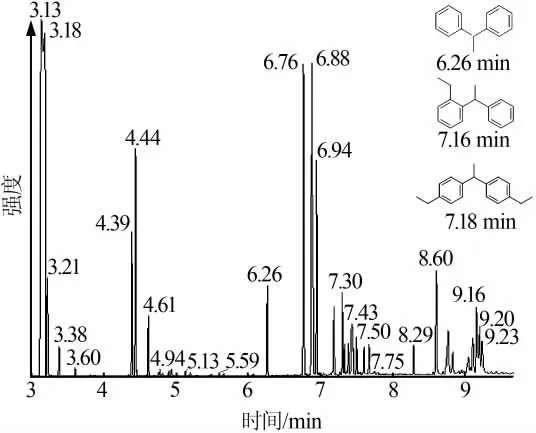

烷基苯与苯乙烯在酸催化剂作用下,通过碳正离子机理发生烷基化反应[11],如图4(1)所示。反应条件下苯乙烯也会发生自聚反应[15],如图4(2)所示。以无水AlCl3为催化剂,60℃下,乙苯和苯乙烯反应产物的色谱-质谱分析结果如图5所示。经过质谱定性分析可知,出峰时间6.26、7.16、7.18min等位置对应的产物为乙苯和苯乙烯经过烷基化反应生成的产物。可见,反应中发生了烷基化过程。为抑制苯乙烯自聚副反应的发生,可通过降低苯乙烯的滴加速度、提高搅拌速率等方式改善。

图4 苯乙烯发生的烷基化与自聚反应

图5 无水AlCl3作用下,乙苯与苯乙烯反应产物的色质联用分析谱图

3 结论

磺化树脂、杂多酸、无水AlCl3等固体酸催化剂用于催化混合芳烃和苯乙烯制备可用于热载体油使用的高沸点芳烃过程中,提高了沸点在310~365℃的芳烃含量。其中,杂多酸对此沸点区间的产物表现出最好的选择性。磺化树脂催化剂的酸量是影响产物中高沸点芳烃含量的主要原因。为提高混合芳烃用于制备可用于热载体油使用的高沸芳烃的利用率,首先经过精馏分离出满足要求的芳烃组分,其次对沸点较低的芳烃组分通过加入苯乙烯或长链烯烃方式来提高其沸点,再通过精馏分离获得目标沸点的组分。通过气相色谱-质谱联用技术对固体酸作用下,乙苯与苯乙烯反应产物的定性分析,验证了反应条件下混合芳烃与苯乙烯烷基化反应的发生。

[1] TsaiTC,ChenW H,Liu SB,etal.Metalzeolites for transalkylation of toluene and heavy aromatics[J].Catal.Today,2002,73(1/2):39-47.

[2] 周立坤,于海斌,葛庆峰,等.Pt/Y催化剂催化FCC柴油加氢制备BTX[J].化工学报,2016,67(11):4623-4633.

[3] 李鹏,魏朝良,张东恒,等.高温导热油发展概述[J].润滑油,2016,31(4):1-5.

[4] 苏仁球,张京通,苏惠忠,等.由C10重芳烃渣油制备高温导热油基础油的工艺:中国,103351887[P].2013-10-16.

[5] 许志明,张立,赵锁奇,等.催化裂化油浆的分离与化工利用[J].石油炼制与化工,2001,32(9):17-21.

[6] 刘福洲,陈俊杰.催化裂解轻油抽出芳烃生产导热油的研究[J].辽宁化工,2002,31(10):437-438.

[7] 顾荣魁.高温导热油的研制[J].石油炼制与化工,1981(9):25-28.

[8] 赵凤阁,董慧茹,刘国文.联苯苄基化反应合成高温导热油的研究[J].北京化工大学学报:自然科学版,2003,30(1):77-79.

[9] de Angelis A,AmarilliS,BertiD,etal.Alkylation of benzene catalysed by supported heteropolyacids[J].J.Mol.Catal.A:Chem.,1999,146(1/2):37-44.

[10] 王犇,孙晓岩.PEG2000对MCM-22分子筛结构特性和催化性能的影响[J].无机盐工业,2008,40(12):33-35,49.

[11] 孙学文,赵锁奇,王仁安.[bmim]Cl/FeCl3离子液体催化苯与乙烯烷基化的反应机理[J].催化学报,2004,25(3):247-251.

[12] 原平方,刘春江.新型硫酸法C4烷基化工艺的模拟[J].石油化工,2015,44(5):543-547.

[13] 郝向英,魏景芳,照日格图,等.SO42-/杭锦2#土催化剂的制备及性能研究[J].无机盐工业,2012,44(12):56-58.

[14] BaiX X,Pan LY,Zhao P,etal.A new solid acid SO4/TiO2catalyst modified with tin to synthesize 1,6-hexanediol diacrylate[J].Chinese J.Catal.,2016,37(9):1469-1476.

[15] 刘伟,于海斌.硅胶负载的铬系催化剂研究进展[J].无机盐工业,2009,41(3):9-12.

Synthesisof high-boiling arom aticsby catalyzing alkylation ofm ixed aromaticsover solid acid catalyst

Zhou Likun1,2,Zang Jiazhong1,HuangGuihong3,Yu Haibin1,Fan Jingxin1,Sun Yanmin1,Ge Qingfeng2

(1.CenerTech Tianjin ChemicalResearch and Design Institute Co.,Ltd.,Tianjin 300131,China;2.College of ChemicalEngineering,Tianjin University;3.CNOOCHuizhou Refining&Petrochemicals Company)

Sulfonated resin,heteropoly acid,and anhydrous AlCl3catalystswere detected to catalytic transformation ofmixed aromatics to produce high-boiling aromaticswhich could be used as the thermal oil at N2atmosphere.There were a few of high-boiling aromatics in the whole fraction ofmixed aromatics,and qualitatively analyzing the whole fraction ofmixed aromatics by GC-MS,then a temperaturewas determined to rectification separate themonocyclic aromaticswhich was the main components of the light fraction ofmixed aromatics from other dicyclic and polycyclic aromatics according to the analysis result.Feeding the whole fraction ofmixed aromatics and styrene,it would obtain as high as 20%high-boiling components,and the content increased by 15%to thatof thewhole fraction ofmixed aromatics.Whileusing the light fraction ofmixed aromaticsas the feedstock,the increased value boosted into 25%~30%.Heteropoly acid catalysts performed a better selectivity for the productswith boiling pointbetween 310~365℃comparingwith other catalysts.A series of tests for investigating different acid loaded sulfonated resin catalysts indicated that,the acid density mainly affected the high-boiling aromaticscontents in productsat the same reaction conditions.

mixed aromatics;solid acid;alkylation;catalyst;thermaloil

TQ241

A

1006-4990(2017)07-0078-05

2017-02-09

周立坤(1982— ),男,博士,工程师,主要从事催化剂研究设计及新工艺开发。

中海油能源发展股份有限公司英才计划项目。

联系方式:lincoln_chou@yeah.net