烟气余热深度梯级利用装置应用分析

郑国宽

(中国神华能源股份有限公司胜利能源分公司,内蒙古锡林浩特026000)

烟气余热深度梯级利用装置应用分析

郑国宽

(中国神华能源股份有限公司胜利能源分公司,内蒙古锡林浩特026000)

某厂两台燃褐煤直流锅炉采用烟气余热深度梯级利用与减排系统加热凝结水和高压给水来提高机组热效率和降低污染物排放量。对系统投运与停运进行试验研究和运行影响分析,试验研究可知,机组在660 MW负荷下,实测发电煤耗和供电煤耗分别降低4.97 g/(kW·h)和5.12 g/(kW·h);运行分析可知,低负荷时对除尘系统、脱硫工艺用水量影响不明显,高负荷时送风机和引风机电流上升幅度较大。经济性和社会效益分析可知,系统节能和减排效益十分优越。并对该系统今后经济运行提出建议。

直流锅炉;褐煤;余热利用;试验研究;运行分析;经济性分析

0 引言

某厂因燃煤水分高、热值低、煤粉颗粒度大以及褐煤锅炉炉膛容积大等因素,造成锅炉排烟温度比常规烟煤锅炉高约30℃,BMCR工况下,回转式空气预热器出口烟气修正前温度141.3℃,修正后136.4℃,烟气可回收热量高达80 MW,锅炉排烟损失较大。其次,引风机、送风机、一次风机、磨煤机、空预器等锅炉辅机功率高造成厂用电率居高不下。再者,脱硫耗水量大,锅炉排烟烟尘、硫化物含量高。为进一步降低锅炉排烟热损失、脱硫耗水量、烟尘和硫化物的排放量,在机组初设阶段,深入调研各种烟气余热利用装置后设置深度梯级烟气余热利用系统来加热机组高压给水和低压凝结水,深度回收烟气余热、降低厂用电率和脱硫耗水量、减少污染物排放。

本文以该厂660 MW燃褐煤直流锅炉深度梯级烟气余热利用系统为研究对象,研究其对机组稳定性、安全性的影响,分析其对机组节能、减排的贡献,以期为同类型燃褐煤锅炉烟气余热利用系统的设计与应用提供参考。

1 锅炉设备及煤质概况

某厂2×660 MW超超临界机组,两台锅炉均为单炉膛、四角切圆燃烧、一次中间再热、平衡通风、固态排渣、全悬吊结构、紧身封闭布置、Π型变压运行直流锅炉。制粉系统采用中速磨煤机正压冷一次风机直吹式制粉系统,每台炉配置6台MPS245-HP-Ⅱ型中速磨煤机。锅炉点火方式采用大功率可调等离子点火装置,厂内取消储油设施。锅炉烟气余热利用装置采用深度梯级利用系统。

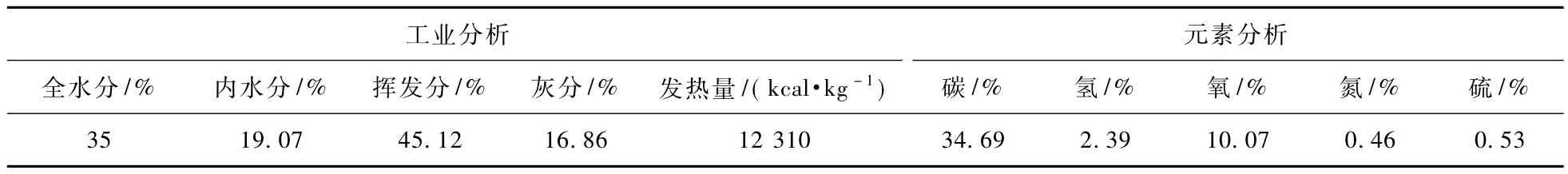

锅炉燃煤为内蒙古锡林郭勒地区生产的褐煤,其全水分高达35%,表面水分大于15%,设计煤种煤质分析见表1。由表1可以看出,该煤种为高水分、高挥发分、中低硫分、低发热量、褐煤,属于极易着火、极易燃尽、易结焦的煤种。

表1 煤质分析

2 烟气余热利用简介

烟气余热利用装置主要用来提高助燃空气温度、增加磨煤机干燥出力、加热高压给水、加热低压凝结水、采暖制冷等。在国外,燃煤机组烟气回收利用装置应用较早,该技术在日本、德国、俄罗斯、美国等国家应用较为广泛。我国在20世纪80年代开始应用烟气利用装置来降低锅炉排烟气温度,提高机组热效率。经过近四十多年的发展,通过借鉴和吸收国际先进技术,目前自主研发的烟气余热利用技术大体可归纳为烟气冷却器、冷风加热器+烟气冷却器、冷风加热器+空气预热器烟气旁路、水媒式烟气-烟气换热器4种形式[1]。这4种形式的烟气利用装置用途各不相同,烟气冷却器、冷风加热器+烟气冷却器、冷风加热器+空气预热器烟气旁路主要用作节能,水媒式烟气-烟气换热器以环保为主、节能为辅的系统,烟气冷却器因其装设位置不同具有低温除尘和协同脱硫的功效。

3 烟气余热深度利用系统

3.1 系统布置

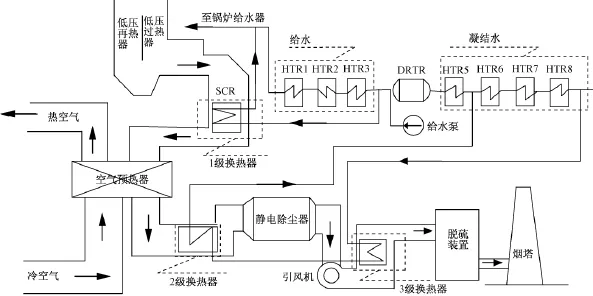

该机组烟气余热深度利用系统共设置3级换热器,其工作流程见图1。由图1可以看出,第1级烟气余热利用装置为高压给水烟气换热器,设置在回转式空预器前。第2级、第3级烟气余热利用装置为低压凝结水烟气换热器,第2级烟气余热利用装置装设在静电除尘器入口,第3级烟气余热利用装置装设在湿法脱硫吸收塔入口。

系统的高温段水侧由机组3号高加入口给水接出,通过第1级高压给水烟气换热器加热后接入至省煤器的给水系统。低温段水侧由机组8号低加出口凝结水接出,依次通过第3级烟气余热利用装置、第2级烟气余热利用装置加热后接入6号低加出口的凝结水系统。

3.2 系统设计原则

该系统在设计原则上综合考虑现场空间布置、磨煤机干燥出力、磨损、低温腐蚀等因素[2]。1级换热器、2级换热器位于高烟尘区域,磨损严重,对烟气流速进行模拟分析,确定合适的烟气流速、采用H型翅片换热器、设置防磨装置和增厚管壁来降低换热器的磨损速度,并设置压缩空气旋转除灰系统来加强吹灰能力[3]。3级换热器处于烟气低温区域,低温腐蚀问题突出,对该段换热器的翅片进行优化、换热器管材采用ND钢、冷端烟气温度高于酸露点温度5℃等措施来延缓低温腐蚀[4]。在换热器水侧和烟气侧均装设压力探头和温度测点,来监测换热器泄漏情况。换热器采用集成化、分块设计,当出现泄漏时,隔绝隔绝其中一个分块,不影响整体换热器运行。

图1 深度梯级烟气余热利用系统流程图

4 试验分析

4.1 试验概况

按照GB/T8117.1-2008《汽轮机热力性能验收试验规程》的要求、结合ASME PTC 6A-2000《汽轮机性能试验规程附录A》,对烟气余热深度梯级利用系统的节能、减排性能进行试验研究。试验期间,汽轮机、锅炉、发电机等主、辅设备正常运行,轴封系统、真空系统合格,抽汽系统投入,煤质稳定,换热器吹灰系统停运,AGC退出。汽轮机为THA工况,机组负荷为660 MW、480 MW和330 MW下进行换热系统投运与停运对比试验,试验数据见表2。

4.2 试验数据分析

表2给出了各工况下测试及计算数据,由表2中的试验测试数据可知,深度梯级余热利用系统投运后,汽轮机热耗率在3种试验负荷下均呈下降趋势,在660 MW、480 MW、330 MW负荷下,系统投运以后比停投运前的实测热耗率分别减少了134.8kJ/(kW·h)、127.8 kJ/(kW·h)、145.7 kJ/(kW·h)。

厂用电率主要由高厂变功率和脱硫变功率两部分组成,由表2可以看出,在480 MW负荷下时,系统投运后比投运前实测厂用电率增加0.05%,其余两种试验负荷下实测厂用电率分别下降了0.17%和0.13%。

结合锅炉效率试验、汽轮机热耗率试验和厂用电率试验,采用反平衡法计算不同试验负荷下机组的发电标煤耗和供电标煤耗[5]。在不同试验负荷下,系统投运后和投运前相比较,实测机组发电标煤耗和供电标煤耗均降低。在660 MW负荷下,实测发电煤耗和供电煤耗分别降低了4.97 g/(kW·h)和5.12 g/(kW·h);在480 MW负荷下,实测发电煤耗和供电煤耗分别降低4.86 g/(kW·h)和5.03 g/(kW·h);在330 MW负荷下,实测发电煤耗和供电煤耗分别降低4.68 g/(kW·h)和4.83 g/(kW·h)。由此可见,烟气余热深度梯级利用系统对提高整机效率的贡献十分明显。

5 运行分析

5.1 对汽轮机侧的影响分析

系统投运后,第3级烟气回热加热器的入口水温约为78℃,出水温度约88℃,再经过第2级烟气回热加热器后凝结水的出水温度约为125℃,5号低加凝结水温度提高约20℃,低压加热器抽气量减少,低压缸做功份额增加,在相同主蒸汽流量下,机组做功量增加,汽轮机热耗率降低[6]。

凝结水管路阻力增加,导致凝结水泵功耗增加。机组在480 MW和330 MW时,除氧器水位调门或旁路调门没有100%打开,凝结水管路阻力增加,凝结水流量减少。为保持平衡,将增加锅炉上水门开度来维持除氧器水位,由此,凝结水泵功率的增加量由锅炉上水泵承担。当机组负荷在660 MW时,除氧器上水调门开度为100%,凝结水泵通过变频来克服凝结水管路增加的阻力。

5.2 对锅炉侧的影响分析

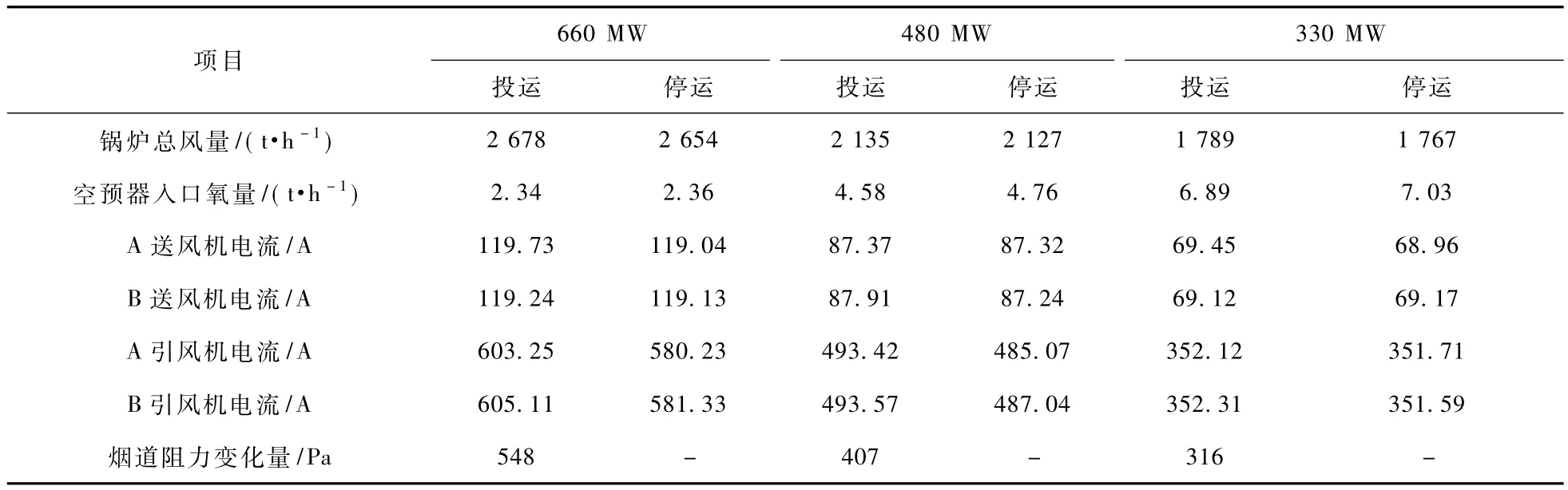

系统投运后,机组在660 MW负荷时,空预器入口烟气温度由408℃降至370℃,降低约38℃,烟气体积将减少约5%[7]。机组在480 MW负荷时,空预器入口烟气温度降低约27℃。机组负荷为330 MW时,空预器入口温度降低约19℃。锅炉总风量、氧量、风机电流、烟道阻力测试结果在机组负荷稳定、燃烧负荷不变、燃料质量不变的情况下测试5次,取平均值,具体数据见表3。

表3 烟气深度梯级利用系统投停对送风机、引风机电流及烟道阻力变化

在锅炉总风量、氧量变化不大的条件下,机组在660 MW负荷下,烟气余热深度梯级利用系统投运与停用时送风机、引风机电流共增加47.6 A。480 MW时送风机和送风机引风机电流共增加15.6 A;330 MW时,送风机和引风机电流共增加1.57 A。机组在330 MW负荷时,系统投用与停运对送风机和引风机电流影响不明显,烟气温度下降幅度较小。机组在480 MW和660 MW负荷时,系统投用与停运相比,送风机和引风机电流增加明显,烟气温度下降幅度也较大。综合来看,不同试验负荷工况下,锅炉烟道阻力增加带来的功耗均小于给水温升带来的效益,系统起到了节能降耗的作用。

5.3 对除尘系统的影响分析

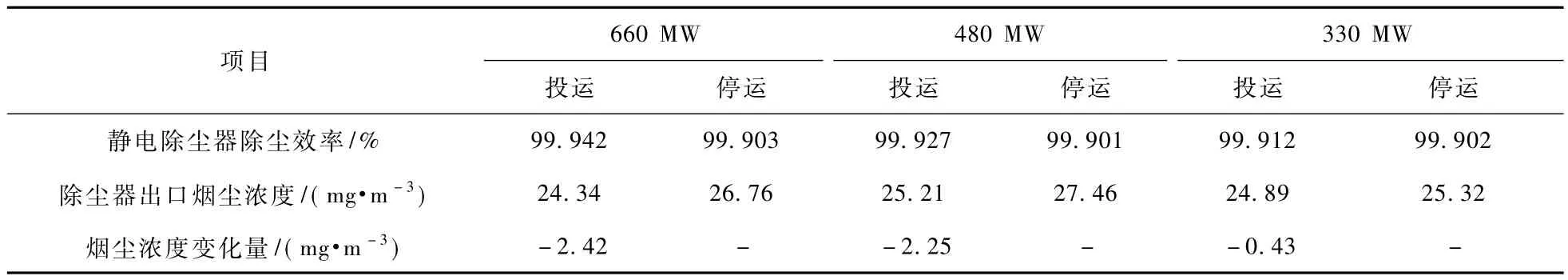

机组除尘系统采用双室五电场静电除尘器,每台锅炉配置两台除尘器,燃用设计煤种时停1个供电单元后除尘效率大于99.9%,除尘器出口含尘浓度小于30 mg/m3,3种试验负荷下除尘器实测数据见表4。由表4可以看出,在3种试验负荷下,在高负荷时烟气深度梯级利用系统投停对除尘系统的的影响较为明显,在低负荷时影响不明显。

表4 烟气深度梯级利用系统投停对除尘效率的影响

5.4 对脱硫系统的影响分析

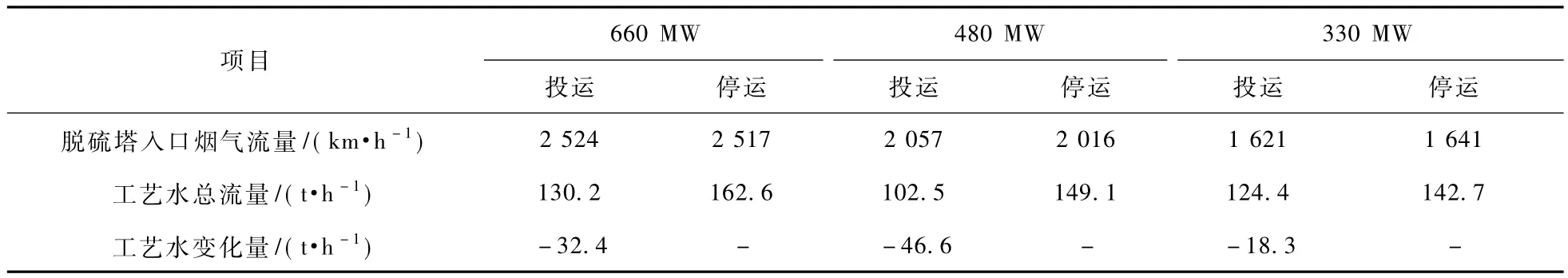

机组脱硫系统采用单塔双循环技术,脱硫装置出口SO2排放浓度不超过35 mg/m3,脱硫效率不低于99.4%,表5给出3种不同试验负荷下,烟气余热深度梯级利用系统投停对脱硫系统运行的影响。从表5可以看出,当烟气余热深度梯级利用系统投运后,3种不同负荷下脱硫工艺用水量均降低,660 MW负荷脱硫工艺用水降低32.4 t/h,480 MW负荷下时脱硫工艺用水量降幅最大,为46.6 t/h,330 MW负荷时脱硫工艺用水量降幅较小,为18.3 t/h。

表5 烟气深度梯级利用系统投停对除尘效率的影响

6 经济效益与社会效益分析

以机组负荷660 MW、汽轮机THA工况、机组年利用小时数5 500 h/a、标煤价213.9元/t(锡林浩特地区生产的褐煤折算后的标准煤价格)、上网电价314.5元/(MW·h)、水价13元/t、贷款利率5.9%等作为边界条件,进行分析。

6.1 投资回收期分析

采用深度梯级烟气余热利用系统后,供电标煤耗下降约5 g/(kW·h),机组总效率提高约0.94 %,单机每小时发电量按660 MW/h计算,全厂年发电量约6.3×106MW/h,两台机组每年节约标准煤约为3.15万t,折合燃煤约为7万t,按目前坑口煤价(100元/t)计算,单台机组每年产生经济效益约为750万元。

设置深度梯级烟气余热利用系统后,由于设备费用、土建费用、安装费用等方面增加、单台机组初投资增加约4 000万元。采用费用现值比较法对烟气余热深度梯级利用系统的投资回收期进行计算,约6年可以收回成本[8-11]。

由于该厂为坑口电厂,煤价较低,远低于目前电煤价的平均水平,所以,采用烟气余热利用后的经济效益还不是特别明显,但根据根据工程的实际情况,利用的烟气余热量越大,降低的煤耗量越大。经济效益却和当地标煤价有直接的关系,标煤价越高,收益越大。根据市场发展趋势,电厂燃煤价格将会逐年升高,节煤经济效益会日渐显现,回收成本的时间将更短。

6.2 社会效益分析

在机组利用小时数为5 500 h、负荷为600 MW、汽轮机为THA工况条件下测算烟气余热深度梯级利用系统对环境的贡献。两台机组每年节约燃煤按7.486万t计算,减少烟尘排放量1.863 t/a、减少SO2排放量14.3 t/a、减少NOx排放量17.83 t/a、减少CO2排放量9.3万t/a。由此可见,烟气余热深度梯级利用系统对污染物控制方面贡献巨大,具有广阔的应用前景和推广意义。

7 结论

机组采用的烟气余热深度梯级利用与减排系统共设置3级换热器。机组在3种不同试验负荷下分析可知,480 MW负荷下时,系统投运后比投运前实测厂用电率增加0.05%,600 MW和330 MW负荷下实测厂用电率分别下降0.17%和0.13 %。660 MW负荷下,实测发电煤耗和供电煤耗分别降低4.97 g/(kW·h)和5.12 g/(kW·h);在480 MW负荷下,实测发电煤耗和供电煤耗分别降低4.86 g/(kW·h)和5.03 g/(kW·h);在330 MW负荷下,实测发电煤耗和供电煤耗分别降低4.68 g/(kW·h)和4.83 g/(kW·h)。

运行分析可知,低压加热器抽气量减少,低压缸做功份额增加,机组做功量增加,汽轮机热耗率降低。低负荷时由于凝结水管路阻力增加导致凝结水泵功率的增加量由锅炉上水泵承担,此时对送风机和引风机电流、除尘系统、脱硫工艺用水量影响不明显。高负荷时凝结水泵通过变频来克服凝结水管路增加的阻力,此时对送风机和引风机电流、除尘系统、脱硫工艺用水量影响明显,炉烟道阻力增加带来的功耗均小于给水温升带来的效益,系统起到了节能降耗的作用。

经济性和社会效益分析可知,单台机组每年产生经济效益约为750万元,设备投资回收期约6年,每年减少烟尘排放量1.863 t/a、减少SO2排放量14.3t/a、减少NOx排放量17.83 t/a、减少CO2排放量9.3万t/a。

在实际运行中,该系统还需要进一步优化,3号换热器出口烟气温度偏低,应适当减少3号换热器面积。其次,旁路管径较小,应适当增大旁路管径来提高烟温。再者,压缩空气旋转除灰系统吹灰能力不足,建议在运行中增加吹灰频次。

探讨[J].中国电力,2016,49(10):1-6.

[2]李翠翠,李建伟,郑国宽.600MW超超临界机组直流锅炉烟气高效利用设计优化[J].内蒙古电力技术,2016,34(5):9-13.

[3]李翠翠,郑国宽,陈广林.600MW级燃褐煤直流锅炉超低排放技术路线分析[J].电力科学与工程,2017,33(3):68-73.

[4]杜和冲,吴克峰,申建东,等.烟气深度冷却系统在1000MW超超临界机组的应用[J].中国电力,2014,47(4):32-37.

[5]常海青,张燕.锅炉烟气余热深度利用及减排技术的应用研究[J].中国电力,2016,49(10): 43-48.

[6]杨少国,张红艳,任贵龙.回热抽汽对上游级气动性能影响的数值研究[J].汽轮机技术,2010,52 (2):99-100.

[7]周武,向朝晟,李键.火力发电厂锅炉尾部烟气余热利用技术[J].东方电气评论,2012,26(1): 46-50.

[8]朱瑾,付焕兴,马爱萍.1000MW湿冷机组主汽轮机驱动给水泵研究[J].中国电力,2012,45 (11):22-27,46.

[9]郑国宽,李翠翠,陈广林.600MW级空冷机组给水泵配置分析[J].电力科学与工程,2016,32 (7):50-55.

[10]于伟静.燃煤电厂超低改造后烟气测点评估[J].电力科学与工程,2016,33(4):65-68.

[11]王巍,袁园,别璇.燃煤电厂超低排放控制设备改造前后物耗和能耗分析[J].电力科学与工程,2016,33(1): 15-20.

Application Analysis of Gas Waste Heat Deep Level Cascade Utilization System

ZHENG Guokuan

(China Shenhua Shengli Energy Branch Company,Xilinhaote 026000,China)

For the two lignite fired boiler in a plant,the deep cascade utilization of flue gas waste heat and emission reduction system as well as the heated condensation water and high pressure feed water were adopted to improve the thermal efficiency and reduce pollutant emissions of the unit.Experimental study and analysis on the system under the conditions of operation and out of operation are carried out,and experimental research shows that the under the load of 660 MW,the actual coal consumption of power generation declines by 4.97 g/(kW·h)and the coal consumption of power supply declines by 5.12 g/(kW·h).Operation analysis shows that the influence on dust removal system and water consumption of desulphurization process is not obvious at low load,but the currents of the induced draft fan as well as the draft rise significantly at high load.Economic and social benefits analysis show that the effect of system energy saving and emission reduction are very remarkable.And suggestions for future economic operation of the system are also given.

once-through boiler;lignite;waste heat utilization;experimental study;operation analysis;economic analysis

TK09

A

1672-0792(2017)07-0064-06

郑国宽(1983-),男,工程师,主要研究方向为大型火电机组节能减排技术及洁净煤燃烧技术。

10.3969/j.ISSN.1672-0792.2017.07.011

2017-05-19。

中国神华科技项目(SHGF-17-61)。

[1]刘宇钢,易广宙.燃煤发电机组锅炉余热利用系统