窄槽结构电液束加工特性分析及参数匹配

潘志福,傅军英,张明岐

(北京航空制造工程研究所,北京100024)

书讯

窄槽结构电液束加工特性分析及参数匹配

潘志福,傅军英,张明岐

(北京航空制造工程研究所,北京100024)

介绍了采用电液束工艺加工窄槽结构的原理和方法。结合电液束加工机理,阐述了窄槽加工技术特性和工艺难点,分析了参数控制过程及机理,探寻了参数匹配值与窄槽尺寸精度控制之间的影响规律,实现了窄槽入、出口尺寸的精确控制,获得了入、出口尺寸精度和深宽比较高的窄槽结构,为后续涡轮叶片尾缘窄槽类结构的电液束加工奠定了技术基础。

涡轮叶片;窄槽;电液束加工;形状控制;参数匹配

高压涡轮叶片作为发动机热端的核心部件,对发动机性能影响很大,其中叶片承温能力是影响涡轮前燃气温度指标的重要技术点[1-2,5]。提高叶片承温能力除了可通过提高材料自身的工作温度之外,也可通过增强叶片冷却效果来实现[3-5]。在冷却技术方面,已由最早采用的对流冷却发展到现在的气膜冷却,即通过许多小孔或窄槽[3],使冷却气流从叶片的内腔流到外表面,从而在叶片表面形成一道温度较低的隔热气膜。气膜冷却技术能大幅提高冷却效率,但采用气膜冷却结构的空心涡轮叶片不仅内腔形状复杂,而且小孔、窄槽结构繁多,使其在制造过程中遇到了诸多困难,如:小孔加工的品质与形貌、高深宽比窄槽加工的截面尺寸等方面,至今没有良好且通用的解决办法。

近年来,电液束加工技术在气膜冷却小孔的制造中得到了深入应用[6-7],很好地解决了直径在0.2~ 0.8 mm范围内的高品质小孔加工的难题,但国内尚未开展电液束加工叶片窄槽的相关工作。本文基于电液束加工原理,通过“横行纵进”的进给模式,实现了窄槽的高品质加工,并结合窄槽的结构特点,深入分析了电液束加工窄槽的工艺特性和参数匹配问题,为高精度深窄槽加工奠定了技术基础。

1 电液束加工窄槽的工艺特性分析

高压涡轮叶片中,典型窄槽结构位于叶片尾缘处,俗称为“劈缝”(图1)。窄槽往往为“跑道型”结构,其宽度为0.4~1 mm,长度为2~6 mm,最大深度可超过8 mm,最大深宽比可达20∶1。设计时,对窄槽的制造精度要求较高,窄槽入、出口的尺寸精度要求控制在0.04 mm以内。

电液束加工窄槽的原理见图2。加工由起点a开始,此时电极和工件之间设定一个初始间隙Δ0,在加工过程中,电极与工件不接触。电极以合适的速度vd沿着窄槽长度方向进行水平移动,而在窄槽深度方向无进给;当电极到达预设窄槽长度的另一端b后,再沿着窄槽深度方向步进Δ;然后,控制电极沿着窄槽长度方向水平移动至起点a,由此完成第一个加工循环。电极回到起点a后,再沿着窄槽深度方向步进Δ,开始新的加工循环;如此往复,直到加工达到窄槽设计要求的深度为止。加工模式见图3。

在电液束加工小孔时,仅需考虑电极沿小孔深度方向的送进;而加工窄槽时,除了窄槽深度方向送进外,还需同时实现长度方向的去除,其加工过程中的流场状态、去除模式与小孔加工完全不同。此外,电极的双向运动带来了一系列的技术难点,其中最主要的便是窄槽入、出口尺寸的精确控制。

由于电极进给采用的是往复叠加步进的方式,故电极水平方向与窄槽深度方向的进给参数(主要包括水平方向的移动速度vd和深度方向的单次进给量Δ)的匹配极为关键,它直接影响窄槽入、出口尺寸的控制精度。在加工过程中,若参数匹配不当,如:vd过大、Δ过小时,易形成锥形侧壁(即窄槽入口尺寸大于出口尺寸);相反,vd过小、Δ过大时,加工过程可能中断。

2 电液束加工过程参数匹配理论分析

2.1 加工过程中的去除溶解规律

为了进一步探究vd和Δ之间的关系,先从电化学加工机理入手,深入分析加工过程中的材料溶解规律。

工件在被加工表面法线方向的去除速度,以面积为π的平面加工为例,由式(1)可得到垂直平面方向的阳极金属工件的溶解速度为:

考虑到实际电化学加工时的电流效率,则有:

式中:va为工件被加工表面法线方向的溶解速度,mm/min;η为电流效率,一般认为是常数;ω为体积电化学当量,mm3/(A·min);i为电流密度,A/mm2;V为溶解量体积;It为溶解作用的电量。

影响电解加工间隙的因素非常复杂。首先以最简单的情况分析加工间隙的过渡过程,如图4所示,将电极和工件均简化为平板,同时基于如下假设进行分析研究[8]:① 电极与工件的电导率比电解液的电导率大得多,可认为电极与工件的各自表面为等电位面;②电解液的电导率在加工间隙内是均匀的,且不随时间而变化;③与加工间隙相比,加工面积足够大,故可忽略边界效应。

2.2 加工过程中的间隙变化

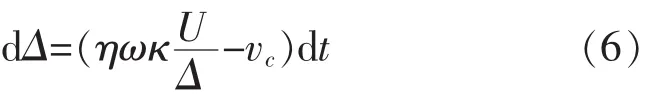

假设初始间隙中的电解液流速为ū,电极与工件之间的外加电压为U,电极以速度vc恒速进给,此时工件表面的溶解速度为va,电解液的电导率为κ,则:

图4 电解加工示意图

在整个电解加工过程中,电极表面形状、尺寸都不改变。同时,电极沿y方向进给,x方向为电解液流动方向,工件被加工表面相对电极的间隙为Δ,初始间隙为Δ0;经时间t后,加工深度为h,此时间隙Δ可表示为:

将式(4)进行微分,并注意到Δ0、vc(电极在被加工表面法向上的进给速度)为常数,则可得到:在dt时间内,阴极溶解深度dh与加工间隙的变化量dΔ之间的关系为:

令C=ηωκU,且知C为常数,可得:

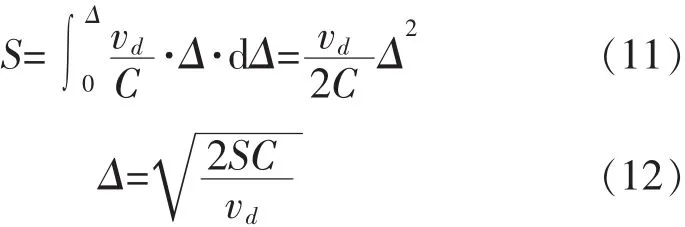

如前所述,电液束加工窄槽与电解加工过程的阳极溶解特性类似,溶解规律符合材料溶解机理特性。但是,窄槽加工又与传统电解加工过程在电极运行方式上有很大区别。在窄槽加工的每一个步进循环中,电极在被加工表面法向的进给速度vc为0,电极水平移动速度为vd。如图2所示,电极在工件上执行步进式往复拉槽动作程序。在一个移动循环内,电极以速度vd在工件上作平移,同时工件的单次去除量为Δ(平衡状态下,工件的单次去除量与电极的单次进给量相等),因此,在电极移动距离S(窄槽长度)内,可细分为无数段网格,且有:

即:

将式(9)代入上述间隙变化过渡过程的基本微分方程(vc=0时),可得:

由此可得:

由式(12)可知,电极水平移动速度vd与单次去除量(决定电极的单次进给量)Δ之间呈二次反比关系。如果vd较大,则在一个循环内,工件去除量必然较小,电极的单次进给量也必然较小;反之,vd较小,则单次去除量较大,电极的单次进给量也较大。

3 加工实验

基于上述理论分析,开展了窄槽加工实验,寻找出vd与Δ之间的最佳匹配关系,进而得到C值。

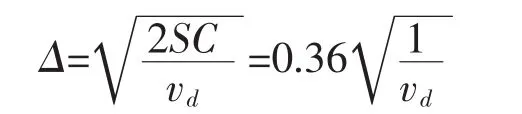

以加工长2 mm、宽0.6 mm、深14.7 mm的窄槽为例,取初始间隙为0.2 mm,电极水平移动速度为4 mm/min,电极沿窄槽深度方向的单次进给量为0.18 mm,循环加工至电极进给深度达到14.7 mm。加工后的窄槽结构见图5,测量其入、出口宽度分别为0.62、0.59 mm,尺寸偏差为0.03 mm,窄槽的深宽比为14.7/0.605=24.2。该组参数很好地实现了窄槽入、出口尺寸的控制精度指标,是较理想的实验参数。将其代入上述公式,求得C=0.0324 mm2/min。

图5 电液束加工的窄槽结构

通过实际加工结果验证得到电极水平移动速度vd与窄槽深度方向的电极单次进给量Δ之间的关系方程式为(窄槽长度取2 mm):

由此可得到vd与Δ的最佳参数匹配图(图6)。

图6 参数匹配关系图

4 结论与展望

高深宽比窄槽的电液束加工是一项新的加工技术,目前虽已在部分领域开始应用,但需解决的技术问题仍较多。本文针对电液束加工窄槽工艺特性分析和参数匹配进行了探索,为加工过程中的基础参数选取与优化提供了方向。研究结论如下:

(1)采用电液束往复叠加步进式加工工艺可实现窄槽类结构的加工,窄槽的深宽比可达20∶1,适合加工宽度较窄(小于0.8 mm)的高深宽比窄槽。

(2)在多个加工参数中,以电极水平移动速度和单次进给量对加工过程及结果的影响最大。实验证明,为实现较理想的尺寸精度,二者之间成二次反比的匹配关系。

电液束加工方法能有效解决涡轮叶片尾缘窄槽结构加工的技术难题,可大幅提高涡轮叶片制造合格率,从而降低加工成本,提升叶片类零件的质量,对新型航空发动机的研制具有很大的促进作用。该工艺目前主要针对航空发动机涡轮叶片上的深细窄槽,未来可扩展应用到航天、船舶、兵器等军用及民用零部件的窄槽类(“跑道型”、曲线槽等)结构中,进而取得良好的经济效益和社会效益。

[1] 何国,李建国,毛协民,等.涡轮叶片材料及制造工艺的研究进展[J].材料导报,1994(1):12-13.

[2] 卫海洋,徐敏,刘晓曦.涡轮叶片冷却技术的发展及关键技术[J].飞航导弹,2012(2):61-64.

[3] 戴萍,林枫.燃气轮机叶片气膜冷却研究进展[J].热能动力工程,2009,24(1):1-6.

[4] 张效伟,朱惠人.大型燃气涡轮叶片冷却技术[J].热能动力工程,2008,23(1):1-5.

[5] 刘世忠.高效气冷叶片的最新动态 [J].材料工程,1999 (7):40-42.

[6] 施文轩,张明岐,殷旻.电液束加工工艺的研究及其发展[J].航空制造技术,2001(6):25-27.

[7] 傅军英,张明岐.深细孔与超深小孔电化学加工技术应用分析 [C]//第14届全国特种加工学术会议论文集.苏州,2011:384-387.

[8] 刘志东.特种加工[M].北京:北京大学出版社,2012.

Characteristic Analysis and Parameter Matching of Narrow Groove Structure in Electro-stream Machining

PAN Zhifu,FU Junying,ZHANG Mingqi

(Beijing Aeronautical Manufacturing Technology Research Institute,Beijing 100024,China)

The principle and method of machining narrow groove structures by means of electrostream machining are introduced.Based on the mechanism of electro-stream machining,this paper focuses on the technical characteristics and difficulties of narrow groove machining.And the mechanism of parameter control process is analyzed in detail.The relationship between the parameter matching and the precision controlling of the narrow groove size is explored.The precise controlling of outlet size of narrow groove is realized.The narrow groove structure with high precision and depth-to-width ratio is obtained.It lays a technical foundation for the subsequent machining of the narrow groove structure of turbine blade.

turbine blade;narrow groove;electro-stream machining;shape controlling;parameter matching

TG662

A

1009-279X(2017)03-0057-04

2017-04-04

潘志福,男,1986年生,工程师。