提高航空发动机叶片反拷法电解加工精度的实验研究

方 越,刘 嘉,徐正扬

(南京航空航天大学机电学院,江苏南京210016)

提高航空发动机叶片反拷法电解加工精度的实验研究

方 越,刘 嘉,徐正扬

(南京航空航天大学机电学院,江苏南京210016)

反拷法电解加工涉及不可逆的二次电解加工过程,加工精度很难控制,无法满足航空发动机叶片的制造需求。在分析反拷法电解加工误差产生原因的基础上,以提升加工精度为目的,提出了小加工间隙反拷法电解加工方法。以加工典型的航空发动机叶片为例,开展不同加工间隙条件下的反拷法电解加工对比实验,结果表明:加工间隙由拷贝工具0.49 mm/反拷工件0.53 mm减小至拷贝工具0.23 mm/反拷工件0.23 mm,叶片型面轮廓精度由0.14 mm提升至0.05 mm,该结果验证了提出方法的有效性。

电解加工;航空发动机叶片;反拷法;精度提升

电解加工具有无机械切削力、加工表面质量好、加工效率高、工具无损耗等优点,非常适合难切削材料复杂曲面构件成形,目前已成为叶片、叶盘等航空发动机重要结构件的主要制造方法之一[1-7]。电解加工属于非接触式加工,阴、阳二极存在加工间隙,且受电场、流场、电化学场和温度场等多场的作用,精确预测间隙分布并设计工具电极非常困难[4]。国内外学者针对电极设计开展了大量研究,提出了许多方法,如:基于cosθ法的有限元模型法[8]、拉普拉斯方程的数值解析法[9-10]、二维两相的复合场模型法[11]及基于神经网络的人工智能法[12]。虽然这些设计方法进步显著,阴极设计精度也明显提升,但还是无法一次性快速获得精准的工具电极,仍需经过数次试验修整才能用于生产,周期长、成本高。因此,工具电极的快速、精确制备一直是电解加工技术的难点,亟需深入研究。

反拷法电解加工是利用标准叶片拷贝工具,再用制备的工具反拷加工工件的工艺方法。该方法利用拷贝工具和反拷工件二次相近的电解加工过程,可通过标准工件快速获得一致性很高的多个工具电极,具有产品研制周期短、成本低的优点[13-14]。然而,拷贝工具与反拷工件二次电解加工过程为非可逆过程,其加工误差影响了反拷法加工的精度与重复性,故该方法通常用于加工精度较低的零件,无法满足航空发动机叶片等高精度复杂曲面零件的制造需求。

为了发挥反拷法加工周期短、成本低的突出优势,提升反拷法加工精度,使其满足航空发动机叶片等高精度复杂曲面零件的制造需求,开展了提升反拷法加工精度的实验研究。在分析反拷法误差产生原因的基础上,提出了促进反拷法加工精度提升的小加工间隙反拷法加工方法。以典型航空发动机叶片为例,开展了不同加工间隙条件下的加工对比实验,验证该方法的有效性。

1 反拷法误差产生原因分析

反拷法电解加工和常规电解加工的不同之处在于反拷法不需预测加工间隙分布,通过确定的标准叶片即可获得一致性较好的工具阴极,且标准叶片可长期使用,简化了阴极设计、修整及制备过程。然而,标准叶片拷贝工具与工具反拷叶片的二次电解加工过程并非可逆过程。由于颠倒极性产生的电场分布反向,引起电场方向与强度分布的前后差异,导致了反拷加工误差;产物与气泡分布反向,导致加工间隙内产物分布差异,影响电导率分布,造成了反拷加工误差;同时,电解加工过程存在随机性,反拷法的二次加工产生的随机误差都会影响最终反拷加工的重复精度。因此,有必要深入分析反拷法电解加工误差产生的原因。

1.1 电场分布反向对加工精度的影响

电场分布是影响反拷法电解加工精度的重要因素。航空发动机叶片依据空气动力学原理设计,叶片必定存在叶盆(凹面)与叶背(凸面)型面,以叶背型面反拷法加工为例,拷贝工具时,其电场仿真分布见图1。

图1 电场线分布

由于凹面与凸面的曲面效应,电场线在凸面呈聚集趋势,在凹面呈发散趋势。因此,凸面上的电流密度显然高于凹面。电解加工时,电流密度高的区域材料溶解速度高,电流密度小的区域材料溶解速度低。在反拷加工中,拷贝工具与反拷工件二次加工的工件与工具互为凹面与凸面。在拷贝工具时凹面被电解,在反拷叶片时凸面被电解,由于凹、凸面的电流密度差异会引起溶解速度变化,因此从电场分布来看,拷贝工具和反拷工件并非可逆过程,势必存在反拷误差。

1.2 产物与气泡分布反向对加工精度的影响

电解加工时,连接电源正极的阳极表面发生氧化反应使材料溶解,连接电源负极的阴极表面发生还原反应而析出氢气。在拷贝工具电极时,标准叶片作为阴极,待加工的工具作为阳极,故气泡分布在标准叶片一侧,电解产物分布在待加工的工具一侧;而在反拷加工工件时,气泡分布在工具电极一侧,电解产物分布在工件一侧,二次加工的间隙内产物分布截然相反。

气泡和产物在加工间隙中堆积,影响加工间隙中的电导率,从而影响加工间隙分布。由于气泡在加工间隙中的体积远大于电解产物,所以气泡在加工间隙中的分布对加工间隙分布的影响最显著。

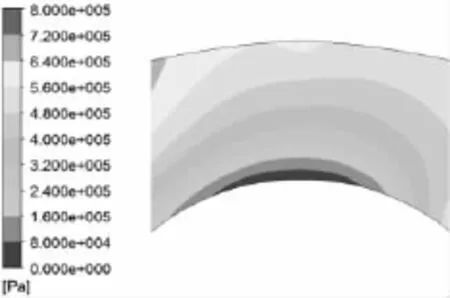

由于航空发动机叶片型面为曲面,叶片电解加工间隙也呈弯曲的曲面。电解液高速流过弯曲的加工间隙时,高速流体在离心力作用下会由小曲率半径曲面向大曲率半径曲面运动,使加工间隙内的液体压力呈梯度分布。利用流场分析软件进行流场仿真,设置入口压力为0.8 MPa,出口压力为0.2 MPa,对流场区进行网格划分,加工区的电解液压力仿真结果见图2。可见,曲率半径较小的凸面和曲率半径较大的凹面的压力存在较大差异。

图2 电解液压力分布云图

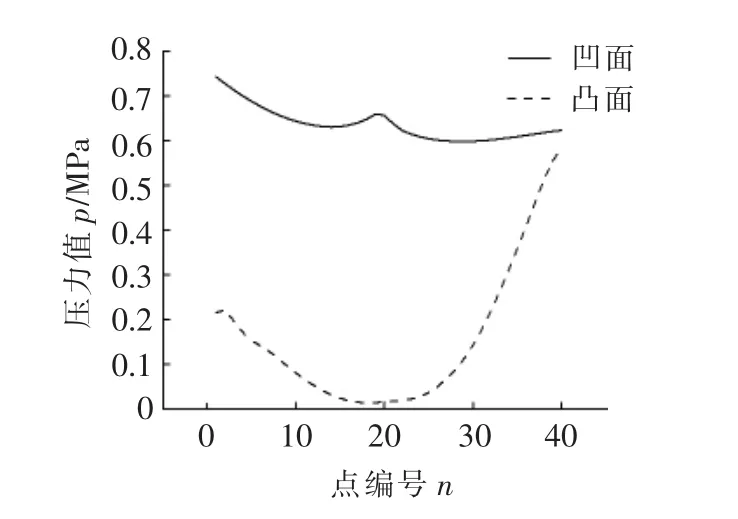

由凹面和凸面的压力曲线(图3)可看出,凸面到凹面的电解液压力在0~0.75 MPa范围内变化;曲率半径较小的凸面压力小,曲率半径较大的凹面压力大;凹面和凸面的压力在入口处差异很明显,而出口处则趋于一致,且发现凸面部分的压力值可能小于大气压。

根据气体状态方程:

可知,气体的体积V与压力p呈反比。由于在反拷法加工中,拷贝工具与反拷工件二次加工的工件与工具互为曲率半径小的凸面与曲率半径大的凹面,通过上述分析可知,凹面和凸面的压力存在差异。以叶背反拷法加工为例,拷贝工具加工时气泡产生在压力较小的凸面,反拷工件时气泡产生在压力较大的凹面,因此在凸面产生的气泡体积比在凹面产生的气泡体积大,气泡在电解液中的体积大小直接影响着电解液的电导率,导致反拷前、后的加工间隙大小存在差异,因此,反拷法二次加工中的产物分布反向会引起加工误差。

图3 电解液压力分布曲线

1.3 二次电解加工随机误差对重复精度的影响

电解加工为非接触式加工,阴极与阳极之间存在加工间隙,其中的电场、流场、电化学场、温度场的变化都会对加工间隙产生随机影响,因此,加工中存在随机误差,它是平衡间隙的分散度。反拷法涉及拷贝工具和反拷工件二次电解加工,其过程都会产生随机误差,且第一次拷贝工具时的随机误差会直接影响第二次反拷工件的加工精度,所以随机误差也是影响反拷精度的重要原因。

2 减小加工间隙对反拷误差的影响

若在加工中减小加工间隙,间隙内的电场线分布、电解液压力分布会随着间隙的减小变得更均匀,能减少反拷前后电场分布反向和气泡分布反向的差异。因此,提出通过减小加工间隙来减少反拷法加工误差的方法。

2.1 减少电场分布反向引起的误差

加工间隙减小时,在工具和工件表面电场线的密集程度也趋于相同,间隙内的电场分布会更均匀(图4),此时工具表面的电流密度和工件表面的电流密度的差异也将随着加工间隙的减小而减小。可以判断,当加工间隙小到一定程度时,凹面和凸面的电流密度基本接近,可减少反拷前后电场分布反向的差异,提升反拷法精度。

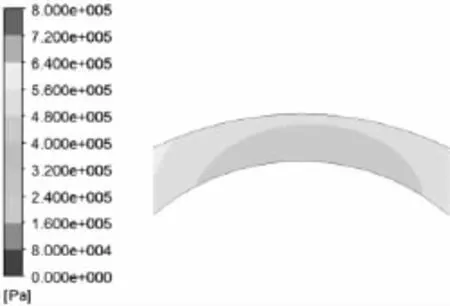

2.2 减少产物气泡分布反向引起的误差

在小间隙状态下,对加工流场区进行流场仿真,发现其间隙内从凸面到凹面的压力值变化差异在减小(图5)。从压力分布曲线(图6)可看出,凸面到凹面的电解液压力在0.45~0.7 MPa范围内变化,该变化范围明显小于大间隙时的压力变化范围。

图4 间隙减小时的电场线分布

图5 间隙减小时的电解液压力分布云图

图6 间隙减小时的电解液压力分布曲线

因此,加工间隙减小时,间隙内的压力分布较均匀,拷贝工具时在工件表面生成气泡的体积大小和反拷工件时在工具表面生成气泡的体积大小的差异也会减小,气泡体积大小带来电解液电导率的差异也随之减小,由此减少了反拷法加工中产物分布反向带来的误差。

2.3 减少二次电解加工的随机误差

随机误差主要由工艺参数的分散度影响,根据平衡间隙公式:

式中:Δ为加工平衡间隙;η为电流效率;ω为体积电化学当量;κ为电解液电导率;UR为极间欧姆压降;v为阴极进给速度;θ为工件型面法向与阴极进给方向的夹角。

重复误差可由式(2)进行微分得到:

由式(3)可知,重复误差公式前的系数(即加工间隙Δ)是影响加工间隙变化的首要因素,减小Δ能大大减少重复误差带来的影响。因此,反拷法加工中减小加工间隙,能显著减少二次随机误差,提高反拷重复精度。

综上,反拷法的误差会受到电场分布反向、气泡和产物分布反向及前后二次随机误差的叠加影响;减小加工间隙后,反拷前后的电场分布更均匀,电解液压力更均匀,随机误差同时减小,由此减小了反拷法加工的误差。

3 变间隙反拷电解加工实验

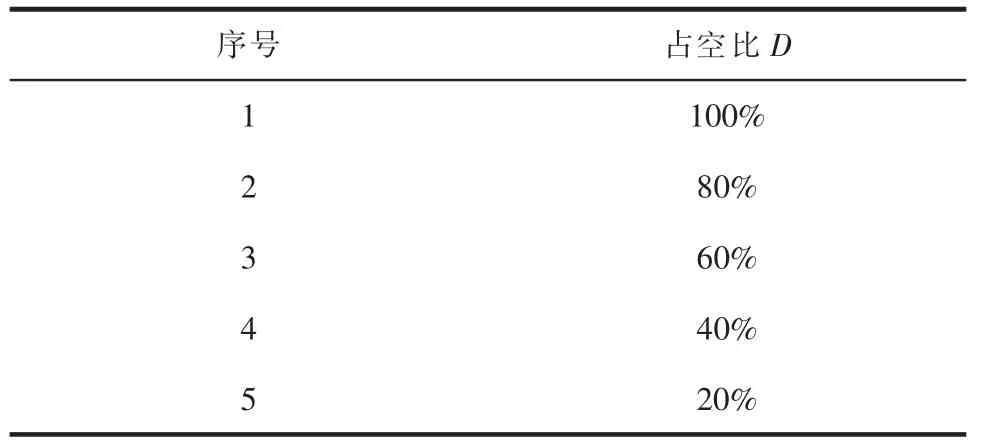

为了验证减小加工间隙对反拷法精度的实际影响,开展了相应的电解加工工艺实验。由式(2)可知,加工间隙与极间欧姆压降成正比,与进给速度成反比。脉冲电源的占空比D是一个脉冲循环内通电时间所占的比例,减小D即减小脉冲循环内的通电时间,即可减小阴阳极的平均极间欧姆压降,由此可减小加工间隙值。因此,实验中通过仅调整电源占空比参数值的加工方式改变加工间隙,调节方案见表1。

表1 实验参数调节方案

3.1 反拷电解加工实验

叶片反拷电解加工实验在自行研制的叶片电解加工机床上进行(图7)。标准叶片拷贝工具电极实验中的标准叶片采用铣削成形,与电源正极连接的工具采用矩形方料毛坯;拷贝制得的工具反拷叶片实验的工件毛坯为矩形方料毛坯,标准叶片、拷贝工具毛坯、叶片工件毛坯材料相同,均为不锈钢1Cr18Ni9Ti。

图7 电解加工机床

标准叶片拷贝工具与反拷叶片实验采用相同的工装夹具(图8),该夹具可实现叶盆、叶背分别进液的主动控制电解液流场方式(图9)。标准叶片拷贝工具与反拷叶片实验采用相同的进给参数、电解液流场、电源参数及初始间隙参数,具体的实验参数见表2。

表2 反拷电解加工实验参数表

图8 夹具与工件实物图

图9 电解液流场

实验中,通过减小电源占空比,实现加工间隙由大到小变化。当占空比为100%、80%和60%时,三组实验顺利完成,加工过程稳定。加工结束后,用对刀法分别检测叶盆、叶背处的加工间隙,结果见表3。可见,加工间隙随着占空比的减小而减小。当占空比减小至40%时,在标准叶片拷贝工具实验中发生了短路,其原因主要是加工间隙过小,导致电解产物来不及排出而堵塞加工间隙,随着工具阴极不断进给,阴、阳极接触引起了短路。因此,叶片反拷电解加工实验仅比较占空比为100%、80%、60%三组实验结果,反拷叶片见图10。

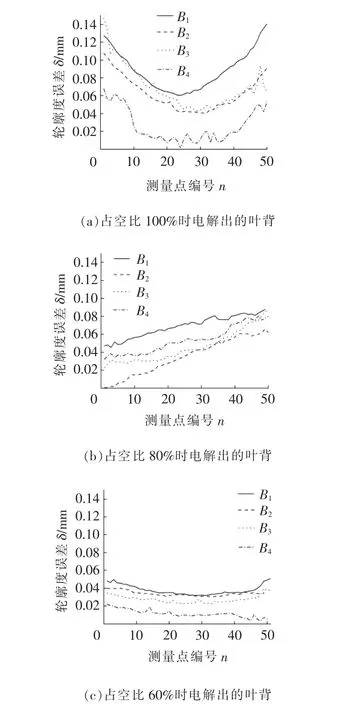

表3 加工间隙测量结果

图10 反拷叶片的三维对比图

3.2 实验结果与分析

3.2.1 尺寸精度

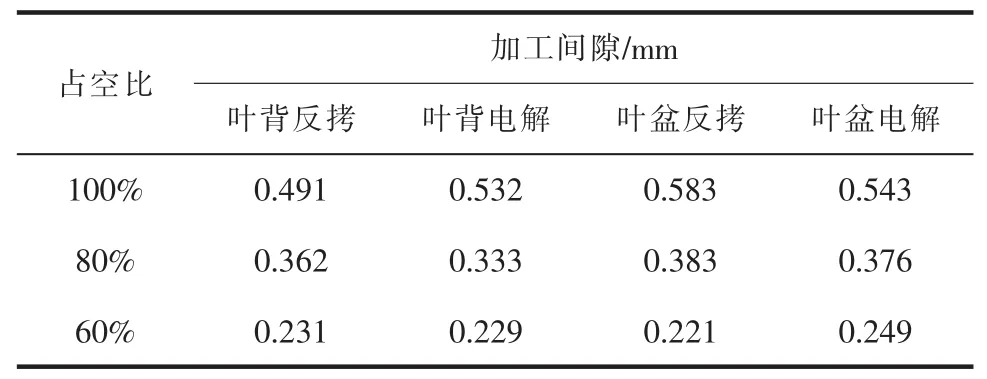

利用TESA micro hite 3D型三坐标测量仪对反拷出的三组叶片进行检测,该测量仪的空间重复精度≤1.5 μm。叶背、叶盆的测量截面线分别见图11和图13。不同占空比下的叶背、叶盆反拷测量结果分别见图12和图14。

图11 叶背加工结果

由图12和图14所示曲线可直观地看出,随着占空比的减小,曲线波动幅度在减小,即叶背、叶盆的轮廓度误差逐渐减小。将误差最大的P1和B1二条截面线进行比较,可见当占空比逐渐减小时,叶盆、叶背的轮廓度误差也逐渐减小,表明减小占空比方案可明显提高反拷法的加工精度。

3.2.2 表面质量

图12 不同占空比时的叶背反拷测量结果

图13 叶盆加工结果

电解加工一般能比切削加工获得更好的表面层质量及表面粗糙度。采用表面粗糙度仪对叶片表面进行粗糙度精准测量,用轮廓算术平均偏差(Ra值)作为评定参数,该表面粗糙度仪的轮廓分辨率达12 nm。在取样长度L=5.6 mm上进行测量,发现反拷叶片的表面粗糙度值基本保持在Ra0.5 μm以下。在不同加工间隙下的表面粗糙度也会不同,加工间隙越小,表面粗糙度值越低。直流状态下的表面粗糙度值为Ra0.454 μm,80%占空比下的表面粗糙度值为Ra0.386 μm,而60%占空比下的表面粗糙度值为Ra0.351 μm。随着加工间隙的减小,电流密度得到提升,有助于获得更好的表面质量。因此,减小加工间隙不仅提高了叶片的加工精度,同时提高了表面质量。

图14 不同占空比时的叶盆反拷测量结果

4 结论

(1)反拷法是快速获得工具电极的工艺方法,但由于拷贝工具和反拷工件的二次电解存在电场分布反向、气泡和产物分布反向、二次随机误差叠加等影响,导致反拷法精度不高,无法满足叶片等高精度复杂曲面零件的生产需求。

(2)减小加工间隙时,工具凹面和工件凸面的电流密度差异减小,电场反向所带来的差异减小;加工间隙内的压力梯度差异减小,气泡和产物分布反向所带来的差异减小;同时,随机误差随加工间隙的减小而减小,提高了反拷法的重复精度。因此,提出了通过减小间隙来提升反拷法精度的方法。

(3)开展不同加工间隙下的反拷法加工实验。结果表明,随着加工间隙的减小,反拷的加工精度和表面质量均明显提高,验证了加工间隙减小法的可行性。采用合适的加工参数,叶片的反拷加工精度可达0.05 mm,满足了航空叶片的加工要求。

[1] BHATTACHARYYA B,MUNDA J. Experimental investigation on the influence of electrochemical machining parameters on machining rate and accuracy in micromachining domain [J].InternationalJournalof Machine Tools and Manufacture,2003,43(13):1301-1310.

[2] DATTA M,LANDOLT D.Electrochemicalmachining under pulsed current conditions[J].Electrochimica Acta,1981,26(7):899-907.

[3] NETO J C D S,SILVA E M D,SILVA M B D. Intervening variables in electrochemical machining[J]. Journal of Materials Processing Technology,2006,179(1-3):92-96.

[4] ZHOU Yuming,DERBY J J.The cathode design problem in electrochemical machining[J].Chemical Engineering Science,1995,50(17):2679-2689.

[5] CLIFTON D,MOUNT A R,JARDINE D J,etal. Electrochemical machining of gamma titanium aluminide intermetallics [J]. Journal of Materials Processing Technology,2001,108(3):338-348.

[6] BÉJAR M A,GUTIÉRREZ F.On the determination of current efficiency in electrochemical machining with a variable gap [J]. Journal of Materials Processing Technology,1993,37(1-4):691-699.

[7] PATIL S S,YADAVA V.Finite element prediction of tool shapes in electro-chemical machining[J].International Journal of Design Engineering,2007,1:21-40.

[8] JAIN V K,RAJURKAR K P.An integrated approach for tool design in ECM [J].Precision Engineering,1991,13 (2):111-124.

[9] 李志永,朱荻,孙春华,等.发动机叶片电解加工阴极设计有限元数值解法研究 [J].中国机械工程,2004,15 (13):1151-1153.

[10]万能,杜珂,高瑾宇,等.面向叶片电解加工分析的等几何方法[J].中国机械工程,2015,26(10):1368-1373.

[11]CHANG C S,HOURNG L W.Two-dimensional twophase numerical model for tool design in electrochemical machining [J].JournalofApplied Electrochemistry,2001,31(2):145-154.

[12]李志永,朱荻.基于叶片电解加工电场和流场特性的阴极设计及工艺试验研究 [J].中国机械工程,2006,17 (14):1463-1466.

[13]沈健.热锻模电解加工工具电极的反拷和修正[J].模具工业,2005(11):47-50.

[14]梁志雄.涡轮叶片混气电解的调参数反拷加工法[J].电加工,1983(5):38-42.

Experimental Study on Anti-copy ECM of Aero-engine Blades for Higher Machining Accuracy

FANG Yue,LIU Jia,XU Zhengyang

(Nanjing University of Aeronautics and Astronautics,Nanjing 210016,China)

Anti-copy electrochemical machining (ECM)is difficult to control machining accuracy because it involves two irreversible ECM processes.So it can′t meet the precision requirements of aero-engine blades.The study aims to increase the accuracy of anti-copy ECM and find the factors which influence the machining accuracy.The anti-copy ECM experiments under different machining gaps were launched.The results show that when the machining gap changes from 0.49 mm(copying tool)/0.53 mm(anti-copying workpiece)to 0.23 mm(copying tool)/0.23 mm(anti-copying workpiece),the accuracy of blade profile changes from 0.14 mm to 0.05 mm,the results verify the validity of the proposed method.

ECM;aero-engine blades;anti-copy;improve accuracy

TG662

A

1009-279X(2017)03-0041-06

2016-11-09

国家自然科学基金资助项目(51405230);江苏省重点研发计划(BE2015160);国防基础科研计划

方越,男,1991年生,硕士研究生。