相变对螺旋槽液膜密封性能的影响

曹恒超,郝木明,李振涛,杨文静,孙震,汪艳红,任付军

相变对螺旋槽液膜密封性能的影响

曹恒超,郝木明,李振涛,杨文静,孙震,汪艳红,任付军

(中国石油大学(华东)密封技术研究所,山东青岛 266580)

为了探究液膜相变现象对螺旋槽液膜密封性能的影响。基于质量守恒定律,以赫兹方程推导质量源项并建立非接触式液膜密封相变模型。使用有限体积法对控制方程进行离散,分析了液膜相变现象对非接触式机械密封性能的影响。结果表明:相变现象对密封性能的影响与密封功用密切相关,且动压槽开槽位置及槽内相态分布对密封性能与端面压力分布影响显著;液膜发生相变后,下游泵送型密封开启力增大且泄漏量减小;上游泵送型内槽式密封开启力先增大后减小,泄漏量先减小后增大再减小,外槽式密封开启力呈线性增大,泄漏量先减小后增大;相变发生在槽区时,会导致动压效应明显减弱,对端面压力分布影响较大。

相变;液膜密封;密封性能;赫兹方程

引 言

液膜密封有着良好的润滑性能与稳定性,在化工机械中有着广泛的应用。但在密封某些特殊介质时(如高温热水、碳氢化合物),液膜发生相态转变,从而使密封进入两相运行状态。密封在两相状态下运行时可能会出现不稳定行为,如振荡开启等,严重时会导致密封端面接触,出现热裂等现象,降低机械密封的使用寿命。

机械密封相变现象国外已有学者对其进行了研究。Lymer[1]首先推导了预测两相密封不稳定性的模型;Hughes等[2]对汽化过程进行简化并建立了间断沸腾模型;Saadat等[3]对混合物公式进行了实验验证;Etsion等[4]对液膜为水油混合物的机械密封进行了研究;Lau等[5]提出了简化的似等温低泄漏层流模型;Basu等[6]发现流体的离心惯性在密封高速运转下会减小其承载能力;Lebeck[7]提出了流体静力学机械端面密封混合摩擦模型;Peng等[8]提出流体膜压系数来确定相态以及相态稳定性;Beatty等[9]通过对间隙内流体流动进行简化建立了湍流绝热两相模型;Yasuna等[10]建立了连续沸腾模型针对高泄漏的情况有着更高的准确性;Salant等[11]与Beeler等[12]对两相密封的轴向稳定性进行了研究并提出应考虑挤压效应对润滑膜刚度和阻尼的影响;Etsion等[13-15]对动静环偏斜与液膜汽化之间的相互作用进行了研究;Migout等[16]发现平衡比对液膜汽化现象的影响不可忽略;顾永泉[17-20]在实验研究和分析的基础上,对似液相与似气相混相密封的相态稳定性进行探讨和分析;王涛等[21-23]对汽化现象的研究进展进行了总结并对加工有表面微造型的机械密封汽化现象进行了实验研究。虽然汽化可以提升密封性能,但也加剧了密封端面的摩擦磨损,因此抑制液膜汽化显得更为重要。有研究表明在密封端面开设动压槽可有效提高密封的润滑性能,延长密封的使用寿命。郝木明等[24]针对泵出型螺旋槽气膜密封模拟阻塞气压力恢复到正常值时端面间隙的流动状况;李振涛等[25-26]对螺旋槽液膜密封空化机理进行了研究;杨文静等[27]建立考虑径向锥度和周向波度的螺旋槽液膜密封数学模型,分析了径向锥度及周向波度对液膜密封稳、动态特性的影响。可以看出先前学者所提出的汽化模型,只考虑了流体膜的径向流动,对于端面开设有动压槽的非接触式液膜密封并不适用。

为了解决上述问题,基于均质混合物理论以赫兹方程推导质量源项建立了非接触式液膜密封相变模型,同时分析了相变对动压型液膜密封性能的影响。

1 物理模型

非接触式机械密封依靠动压槽(图1)产生的动压效应将密封端面打开,增强密封的润滑性能,降低密封端面间的磨损,延长密封的使用寿命。但在密封特殊介质时,如高温热水、烃类化合物等,在压力和温度的相互作用下流体膜出现相变现象。

图1中o、i分别为密封环的外径与内径;g1、g2分别为定义槽区位置的半径,定义=(g2−o)/(o−i),当=0时为外槽式;当=−1时为内槽式。定义=i−o,当>0时为下游泵送,当<0时为上游泵送。d、g分别为坝区与槽区对应的角度,d与(d+g)的比值为槽坝宽比。

2 数值求解

2.1 控制方程

动压型螺旋槽液膜密封相变计算十分复杂,为简化计算,对密封间隙内流体膜做如下假设:

(1)动环与静环密封端面光滑且不存在角偏差;

(2)密封间隙内液膜为层流流动,在轴向方向上流体特性相同并且忽略进口压力损失;

(3)密封间隙内液膜温度梯度较小可视为液膜温度相等;

(4)密封间隙内流体膜为液相与气相的均质混合物,且两相有着相同的运动速度,即两者之间不存在滑移现象,并处于热力学平衡状态,有着相同温度与压力;

(5)液膜相变后以蒸气形态存在,且不考虑非冷凝气体的影响;

(6)当流体膜发生相变后黏度值由液相值转变为气相值,数值变化区间较大,因此不考虑膜温对黏度的影响。

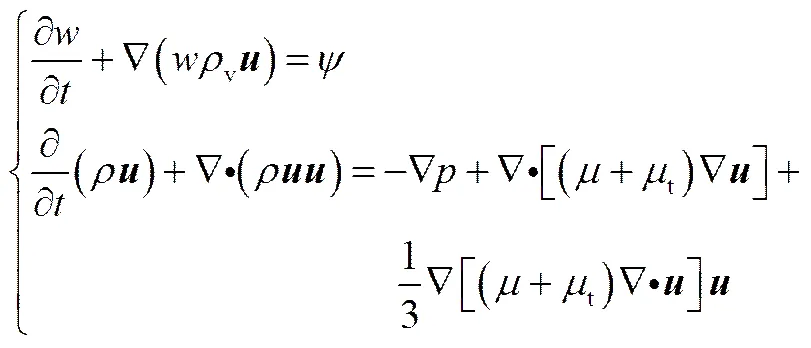

液膜密封间隙内流体膜温度高于饱和温度时便会发生相变,由全液相转变为汽液两相,此时流体流动遵循N-S方程[28],同时气相与液相之间的相态转换由质量输运方程控制

假设流体膜为液体与气体的均质混合物,由Wallis[29]对混合物的密度与黏度公式的研究成果可知,式(2)可以更精确地反映两者的变化

(2)

2.2 质量源项

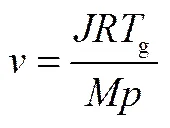

非接触式机械密封运行过程中,当流体膜温度高于饱和温度时便会出现相变现象,由液相转变为气相,反之则会由气相转变为液相,即液相的蒸发过程与气相的冷凝过程。在分子层面上,蒸发与冷凝进程分别可以表示为分子从液相表面逃逸与气相分子被液相表面捕获。当蒸发与冷凝进程达到平衡时,从液相蒸发的分子数与从气相冷凝的分子数相等。在真空条件下,假设分子的速度分布服从Maxwell分布函数,可以由赫兹方程[30]求得液体的蒸发通量

动压型螺旋槽液膜密封发生相变时,在流体膜相变界面处存在着质量传递,液相分子的蒸发通量与气相分子的冷凝通量不相等,因此液相净蒸发通量可表示为

=e-c(4)

假设撞击液体表面的分子最初服从Maxwell速度分布且液体表面的蒸发速度为,则分子撞击液体表面的通量为

而液体表面的蒸发速度与净蒸发率有关

联立以上公式可求得相变界面处的净蒸发通量

(7)

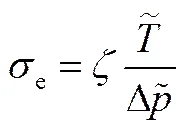

由文献[23-26]可得,密封间隙内流体膜内径向压力梯度较大,温度梯度相比之下较小,因此可选膜温的平均值作为流体膜温度。由于液体的可压缩性较差,可以忽略压力对其造成的影响,但随着流体膜整体温度的升高,分子的热运动加剧,促进液体蒸发;同时温度对气体的影响较弱,而压力会加剧气体分子的无规则运动,相应地被液相界面捕获的概率也会增加,促进气体冷凝;因此综合考虑温度与压力的影响,液相蒸发系数取为

将所得净蒸发通量乘以界面密度就可得到质量源项:

(9)

2.3 数值求解

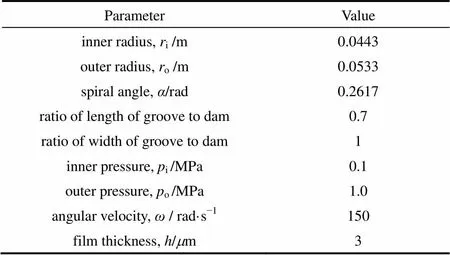

使用Fluent软件通过其UDF功能将式(3)与式(9)进行编译链接,对控制方程中的默认变量进行修改,借助其求解器对液膜密封相变问题进行求解,求解域如图2所示,结构参数见表1,主要设置如下。

(1)计算模型采用为层流模型。

表1 结构参数与工况参数

(2)边界条件:边界1和2为周期性边界条件,即(2πg)=(),边界3为压力入口边界,即=i(密封介质压力),边界4为压力出口边界,即o(大气压)。

(3)求解器选择相场与压力场耦合求解器,扩散项采用中心差分格式离散,对流项采用二阶迎风格式进行离散,质量分数的离散采用一阶迎风格式,收敛精度设为10−6。

3 结果分析

3.1 模型验证

对平端面密封相变进行数值模拟,并与Yasuna等[10]的结果进行对比,如图3所示,由图中可以看出在液相区本文计算所得压力分布与连续沸腾模型所得结果一致,在气相区存在一定的偏差,但偏差相对较小,整体吻合良好。

为了减少计算时间成本并保证计算的精度,对网格无关性进行了验证,如表2所示,其中c代表槽区,m代表膜区,数字代表所划分网格的层数。可以得出当网格层数高于c12m6时对开启力的影响可以忽略不计,所以本文以此格式对计算域模型进行网格划分。

表2 网格无关性验证

3.2 相变对密封性能的影响

图4为相变对上游泵送型与下游泵送型液膜密封性能的影响,图5~图8为相态分布,图中红色代表液相,蓝色代表气相。由图4(a)与(b)可以看出,当>0时,密封间隙液膜相变可以提升端面开启力并减小泄漏量。不同之处在于,当=0开启力与泄漏量几乎都呈线性变化,而当=−1时相变对开启力与泄漏量的影响随温度的升高而增大。其原因在于当=0时,动压槽处于外径低压侧,动压槽背风侧的扩压作用导致端面局部压力降低,促进了相变的发生,即使在温度为406.5 K时槽区内已变为全气相,如图5(a)所示,且随温度升高相变区域明显变大,当温度升至448.4 K时,由槽根半径至外径之间的区域已全部发生相变,如图5(d)所示。当=−1时,动压槽处于内径处,槽根迎风侧由于挤压作用产生局部高压,一定程度上抑制了相变的进行,相变区域较小对开启力影响较小。随温度升高槽根背风侧扩压作用的影响变大,如图6(d)所示,背风侧相变区域明显增大,因此对密封性能影响也显著提高。当<0时,相变对密封性能的影响规律较为复杂。当=0时,开启力随温度呈线性增长,而泄漏量则先减小后增加。原因在于液膜温度较低时槽根迎风侧角度较大,挤压效应较弱,产生的相变区域较大,导致泄漏量降低,随着液膜温度的升高,槽内气相体积比增大,由于气相黏度低导致动压槽泵入能力减弱,因此泄漏量逐渐增大,相态分布随液膜温度的变化如图7所示。当=−1时,开启力先减小后增大,而泄露量则先减小后增大再减小。由图8(a)可以看出,槽内存在较大区域液相体积比高于50%,动压槽仍有着较好的泵入能力,相变的发生使泄漏量减小,随着液膜温度的升高,气相占比逐渐增大,动压槽泵入能力减弱,导致泄漏量增大,相变区域随液膜温度的升高而逐渐增大,促使泄漏量再次降低。

图9为开漏比与相变体积分数的变化趋势,开漏比为开启力与泄漏量的比值,可以用来衡量密封的综合性能。由图9(a)~(c)可以看出随液膜温度的升高,开漏比逐渐增大,密封性能得到提升。但在=−1,<0时开漏比随液膜温度的升高先减小后增大,是由于随液膜温度的升高,开启力相比于泄漏量的减小程度更大,随后其增大的程度更小,导致开漏比降低。当泄漏量再次降低时,开漏比逐渐增大。同时可以看出随液膜温度的升高,气相体积分数逐渐增大,即相变区域逐渐变大,相比之下图9(b)的气相体积分数整体较小,即当=−1,>0时,有着较好的抑制相变的作用。

3.3 相变对压力分布影响

为了具体分析相变对端面压力分布的影响,着重对=−1,>0与=−1,<0两种情况下切线处压力分布进行讨论。图10与图11中(a)~(d)分别为切线1~4处(图2)压力。

由图10(a)可以看出在切线1处由于动压槽产生的动压效应在槽根处产生了高压,使得端面的径向压力明显升高,受相变影响较小,径向压力整体升高不明显;由于槽区迎风侧产生的挤压效应以及背风侧的扩压效应,切线2处压力先升高后减小,相比切线1处径向压力变化较大,但槽区压力分布影响较小,坝区影响较大,可以看出相变区与非相变区压力变化率有着明显不同,如图10(b)所示;图10(c)为坝区压力周向分布,为发生相变时,在弧度1.2~1.3之间出现峰值,膜温升高至424.9 K时压力整体有所升高,但在弧度1.1左右压力却低于372 K时,这是由于此处液膜发生相变所致。随着膜温进一步升高,相变区域扩大,周向压力继续升高,压力最高点位置右移,最低点位置也发生了变化。图10(d)为相变对槽区周向压力分布的影响,迎风侧压力基本没有变化,而背风侧压力出现了较明显的提升。可以看出当=−1,>0时,液膜相变现象提升了端面压力值,且对周向压力分布影响较大,但对压力整体变化趋势影响较小。

当=−1,<0时,相变明显改变了端面压力分布。图11(a)中所示,相变的发生导致槽根处的压力明显下降,且膜温越高下降幅度越大,其原因是随着相变区域的变大,槽区气相比例升高,导致动压效应减弱,当膜温为448.4 K时切线1处的径向压力分布规律出现了明显的不同,由动压效应产生的压力峰值已经不明显,相变带来的压力提升开始显现。由图11(b)可以看出切线2处压力值整体减小且分布规律出现了较大变化。相变导致了槽区整体黏度降低,明显减弱了挤压效应,改变了槽区压力的分布。虽然随膜温的升高压力整体增大,但槽区的压力分布趋势基本不变。当膜温高于438 K时迎风侧压力相比未发生相变时依然较低,而背风侧压力值则逐渐高于未发生相变时。图11(c)与(d)分别为坝区与槽区的周向压力分布,当相变发生后两处的压力都明显降低。对于切线3处,当相变发生后,周向压力明显下降,在弧度为1.1处出现了最小值,此处靠近动压槽背风侧,在弧度为1.3处有最大值,是由于迎风侧的挤压效应造成的,同时由于此处压力较高此处仍为液相区。随着相变区域的变大,以发生相变区域的压力逐渐变大,但在槽根处仍为液相区,其区域逐渐变小,导致最大压力值逐渐变小。由图11(d)可以看出,在弧度1~1.1之间的压力最高值与弧度0.8处的压力最低值在发生后相变后分别降低和升高,这也说明黏度的降低明显减弱了动压槽对压力周向分布的影响。随膜温的升高,周向压力虽整体有所升高但仍低于未发生相变时。相对于动压槽所产生的动压效应,相变所带来的压力提升较小。

4 结 论

(1)基于质量守恒定律,以赫兹方程推导质量源项建立动压型液膜密封相变模型,借助CFD软件进行离散求解,所得结果有着较高的精确度。

(2)动压槽位置对液膜密封相变性能有着显著的影响,对于上游泵送型密封,外径开槽时开启力呈线性增大,泄漏量先减小后增大,内侧开槽时开启力先增大后减小,泄漏量先减小后增大再减小;对于下游泵送型密封,外径开槽时开启力与泄漏量呈线性变化,内径开槽时开启力与泄漏量的变化率随温度的升高而增大。

(3)相变现象对端面压力分布的影响与槽区相态有着密切的联系,当槽区发生相变时,端面压力分布规律变化较大,且由于动压效应减弱导致端面压力值降低。

(4)以上仅为相变现象对液膜密封性能影响的理论分析,下一步将开展螺旋槽液膜密封相变现象的实验研究。

符 号 说 明

d——相变界面直径,m F——承载力,N h——液膜厚度,m hg——槽深,m J——分子通量,mol·m−2·s−1 M——分子质量,kg·mol−1

Ng——槽数 p——流体膜压力,Pa psat——饱和压力,Pa Q——泄漏量,kg·s−1 R——气体常数,J·mol−1·K−1 Rg1——动压槽外径,m Rg2——动压槽内径,m Ri——密封环内径,m Ro——密封环外径,m T——液膜温度,K u——流体膜速度,m·s−1 w——混合物气相质量分数,% a——螺旋角,rad ζ——修正系数 θ——周向弧度,rad μ——动力黏度,Pa·s ρ——密度,kg·m−3 σc——冷凝系数 σe——蒸发系数 Ψ——质量源项,kg·s−1·m−3 ω——动环旋转角速度,rad·s−1 下角标 f——相变界面附近液相 g——相变界面附近气相 i——内径 l——液相 o——外径 r——动环 s——静环 v——气相

References

[1] LYMER A. An engineering approach to the selection and application of mechanical seals[C]// The Fourth International Conference on Fluid Sealing. Pennsylvania, 1969, 20(1): 239-246.

[2] HUGHES W F, WINOWICH N S, BIRCHAK M J. Phase change in liquid face seals[J]. Journal of Tribology, 1978, 100(1): 74-80. DOI: 10. 1115/1. 3453117.

[3] SAADAT N, FLINT W L. Expressions for the viscosity of liquid/vapor mixtures: predicted and measured pressure distributions in a hydrostatic bearing[J]. Journal of Engineering Tribology, 1996, 210(1): 75-79.

[4] ETSION, PASCOVICI M D. Vaporization in face seals operating with liquid mixtures[J]. Tribology Transactions, 1997, 40(4): 694-700. DOI: 10. 1080/ 10402009708983710.

[5] LAU S Y, HUGHES W F, BASU P. A simplified model for two phase face seal design[J]. Tribology Transactions, 1990, 33(3): 315-324. DOI: 10. 1080/10402009008981961.

[6] BASU P, HUGHES W F, BEELER R M. Centrifugal inertia effects in two phase face seal films[J]. Tribology Transactions, 1987, 30(2): 177-186. DOI: 10. 1080/05698198708981746.

[7] LEBECK A O. A mixed friction hydrostatic face seal model with phase change[J]. Journal of Tribology, 1980, 102(2): 133-138. DOI: 10. 1115/1. 3251450.

[8] PENG X D, XIE Y B, GU Y Q. Evaluation of mechanical face seals operating with hydrocarbon mixtures[J]. Tribology International, 2003, 36(36): 199-204. DOI: 10. 1016/S0301.

[9] BEATTY P A, HUGHES W F. Turbulent two-phase flow in face shaft seals[J]. Journal of Tribology, 1987, 109(1): 91-99. DOI: 10. 1115/1. 3261334.

[10] YASUNA J A, HUGHES W F. A continuous boiling model for face seals[J]. Journal of Tribology, 1990, 112(2): 266-274. DOI: 10. 1115/1. 2920252.

[11] SALANT R F, BLASBALG D. A dynamic behavior of two-phase mechanical seals[J]. Tribology Transactions, 1991, 34(1): 122-130.

[12] BEELER R M, HUGHES W F. Dynamics of two-phase face seals[J]. ASLE Transactions, 1984, 27(2): 146-153.

[13] ETSION I, PASCOVICI M D. Hydrodynamic effects on the boiling interface in a misaligned mechanical seal — a qualitative study[J]. Tribology Transactions, 1996, 39(4): 922-928.

[14] ETSION I, PASCOVICI M D. Phase change in a misaligned mechanical face seal[J]. Journal of Tribology, 1996, 118(1): 109-115.

[15] ETSION I, PASCOVICI M D, BURSTEIN L. The boiling interface in a misaligned two-phase mechanical seal[J]. Journal of Tribology, 1997, 119(2): 265-272.

[16] MIGOUT F, BRUNETIERE N, TOURNERIE B. Study of the fluid film vaporization in the interface of a mechanical face seal[J]. Tribology International, 2015, 92(1): 84-95. DOI: 10.1016/j.triboint. 2015.05.029.

[17] 顾永泉. 机械密封的相态判断及相态稳定性分析[J]. 华东石油学院学报(自然科学版), 1986, 20(4): 1-8. GU Y Q. Phase behavior and phase stability analysis of mechanical seals[J]. Journal of Petroleum Institute (Natural Science Edition), 1986, 20(4): 1-8.

[18] 顾永泉. 液体端面密封中的相变及气相密封[J]. 流体机械, 1981, 30(10): 39-47. GU Y Q. Phase change and vapor phase seal in liquid end seals[J]. Fluid Machinery, 1981, 30(10): 39-47.

[19] 顾永泉. 汽液相机械密封的膜压系数[J]. 华东石油学院学报, 1982, 20(1): 55-62. GU Y Q. Film pressure coefficient of vapor liquid mechanical seal[J]. Journal of Petroleum Institute, 1982, 20(1): 55-62.

[20] 顾永泉. 对有相变的汽液相机械密封的初步探讨[J]. 化工炼油机械, 1981, 60(6): 9-18. GU Y Q. A preliminary study on the vapor liquid mechanical seal with phase change[J]. Chemical Refining Machinery, 1981, 60(6): 9-18.

[21] 王涛, 黄伟峰, 王玉明. 机械密封液膜汽化问题研究现状与进展[J]. 化工学报, 2012, 63(11): 3375-3382. DOI: 10. 3969/j.issn.0438- 1157.2012.11.001. WANG T, HUANG W F, WANG Y M. Research and progress of mechanical seals operating with vaporization transition[J]. CIESC Journal, 2012, 63(11): 3375-3382. DOI: 10. 3969/j. issn. 0438-1157. 2 012. 11. 001.

[22] WANG T, HUANG W F, LIU X F. Experimental study of two-phase mechanical face Seals with laser surface texturing[J]. Tribology International, 2014, 72(72): 90-97. DOI: 10. 1016 /j. triboint. 2013. 12. 009.

[23] WANG T, HUANG W F, LIU Y. A homogeneous phase change model for two-phase mechanical seals with three-dimensional face structures[J]. Journal of Tribology, 2014, 136(4): 216-223. DOI: 10. 1115/1. 4028043. DOI: 10. 1115/1. 4028043.

[24] 郝木明, 蔡厚振, 刘维滨, 等. 泵出型螺旋槽机械密封端面间隙气液两相流动数值分析[J]. 中国石油大学学报(自然科学版), 2015, 39(6): 129-137. DOI: 10. 3969/j. issn. 1673-5005. 2015. 06. 018. HAO M M, CAI H Z, LIU W B,. Numerical analysis of gas liquid two phase flow in the end face of spiral groove mechanical seal[J]. Journal of China University of Petroleum (Natural Science Edition), 2015, 39(6): 129-137. DOI: 10. 3969 /j. issn. 1673-5005. 2015. 06. 018.

[25] 李振涛, 郝木明, 杨文静, 等. 螺旋槽液膜密封端面空化发生机理[J]. 化工学报, 2016, 67(11): 4750-4761. DOI: 10. 11949 /j. issn. 0438-1157. 20160742. LI Z T, HAO M M, YANG W J,. Cavitation mechanism of spiral groove liquid film seal face[J]. CIESC Journal, 2016, 67(11): 4750-4761. DOI: 10. 11949/j. issn. 0438-1157.20160742.

[26] 李振涛, 郝木明, 杨文静, 等. 基于CFD的端面空化对液膜密封稳态特性影响研究[J]. 润滑与密封, 2016, (2): 26-31. DOI: 10. 3969 /j. issn. 0254-0150. 2016. 02. 006. LI Z T, HAO M M, YANG W J,. Study on the influence of the end face cavitation on the steady state characteristics of liquid film seal[J]. Lubrication and Seal, 2016, (2): 26-31 DOI: 10. 3969 /j. issn. 0254-0150. 2016. 02. 006.

[27] 杨文静, 郝木明, 李振涛, 等. 考虑锥度及波度的螺旋槽液膜密封动态特性分析[J]. 化工学报, 2016, 67(12): 5199-5207. DOI: 10. 11949/j. issn. 0438-1157. 20160693. YANG W Y, HAO M M, LI Z T,. Analysis of dynamic characteristics of spiral groove liquid film seal considering taper and waviness[J]. CIESC Journal, 2016, 67(12): 5199-5207. DOI: 10. 11949 /j. issn. 0438-1157. 20160693.

[28] 郝木明, 庄媛, 章大海, 等. 考虑空化效应的螺旋槽液膜密封特性数值研究[J]. 中国石油大学学报(自然科学版), 2015, 39(3): 132-137. HAO M M, ZHUANG Y, ZHANG D H,. Numerical study on the characteristics of the spiral groove liquid film seal considering cavitation effect[J]. Journal of China University of Petroleum (Natural Science Edition), 2015, 39(3): 132-137.

[29] WALLIS G B. One-dimensional Two-phase Flow[M]. McGraw-Hill Companies, 1969.

[30] EAMES I W, MARR N J, SABIR H. The evaporation coefficient of water: a review[J]. International Journal of Heat and Mass Transfer, 1997, 40(12): 2963-2973. DOI: 10. 1016/S0017- 9310(96)00339-0.

Effect of phase change on performance of spiral groove liquid film seals

CAO Hengchao, HAO Muming, LI Zhentao, YANG Wenjing, SUN Zhen, WANG Yanhong, REN Fujun

(Institute of Sealing Technology, China University of Petroleum, Qingdao 266580, Shandong, China)

In order to investigate phase change effect of liquid film on sealing performance of spiral groove liquid film seals, phase change model of non-contacting liquid film seals was established on the basis of mass conservation and mass source from Hertz equation. By discretization of governing equations with finite volume method, the effect of liquid film phase change on sealing performance was analyzed. Results show that phase change on sealing performance is closely related to sealing effectiveness.Both groove position and phase distribution in dynamic pressure groove have significant influence on sealing performance and pressure distribution at end face. During phase change in liquid film,seal opening force was increased but leakage was decreased for downstream pump seal, whereas the effect was different for upstream pumping seal.If the slot was close to inner diameter,seal opening force of upstream pumping seal was first increased and then decreased, but leakage was first decreased and then increased and finally decreased. If the slot was close to outer diameter,seal opening force of upstream pumping seal was increased linearly but leakage was first decreased and then increased. Phase transitionoccurred in groove region could strongly weaken hydrodynamic effects and largely impact on pressure distribution at the end face.

phase change; liquid film seal; sealing performance; Hertz equation

10.11949/j.issn.0438-1157.20170299

TB 42

A

0438—1157(2017)08—3190—12

郝木明。第一作者:曹恒超(1988—),男,博士研究生。

国家自然科学基金项目(51375497);山东省自主创新及成果转化专项项目(2014ZZCX10102-4)。

2017-03-27收到初稿,2017-05-10收到修改稿。

2017-03-27.

Prof. HAO Muming, haomm@upc.edu.cn

supported by the National Natural Science Foundation of China (51375497) and the Shandong Special Projects of Independent Innovation and Achievement Transformation (2014ZZCX10102-4).