高含水菌渣流化床燃烧NOx、SO2排放特性

葛亚昕,张光义,崔丽杰,高士秋

高含水菌渣流化床燃烧NO、SO2排放特性

葛亚昕1,2,张光义1,崔丽杰2,高士秋1

(1中国科学院过程工程研究所多相复杂系统国家重点实验室,北京 100190;2中国科学院大学化学与化工学院,北京 100049)

采用流化床反应器,研究了高含水抗生素菌渣直接燃烧的NO、SO2排放特性。结果表明,增加过量空气系数,NO排放浓度升高,SO2排放浓度降低;升高燃烧温度,NO及SO2排放浓度均升高;随着燃料含水率的增加,NO及SO2排放浓度均呈现先降低后升高的趋势。空气分级燃烧能有效降低NO排放,二次风率增加,NO排放浓度显著降低;当二次风率为3/7时,NO排放浓度较传统燃烧降低50%。添加CaCO3进行炉内脱硫,实验结果显示:随钙硫摩尔比(Ca/S)增加,SO2排放浓度下降,当Ca/S3 时,SO2排放浓度降低到25 mg·m-3以下,脱硫效率超过99%。

抗生素菌渣;流化床;燃烧;高含水;NO排放;SO2排放;空气分级;脱硫

引 言

抗生素菌渣是抗生素生产过程中产生的富含生物质组分的残渣。作为世界最大的抗生素原料药生产与出口国,我国每年产生的抗生素菌渣高达130万吨[1]。抗生素菌渣富含有机物且高含水,极易造成环境污染[1-3]。因残留有抗生素,包括我国在内的世界各国已明确禁止将其用作动物饲料(或饲料添加剂)和农作物肥料[4]。生物处理也因残留的抗生素对微生物的抑制作用而难以适应,而直接填埋则受土地和无限期维护限制,目前很少有企业采用[1]。当前,亟需研发行之有效的抗生素菌渣处理处置技术。

燃烧是一种安全处置高危固体废弃物并有效回收生物质能的方式。抗生素菌渣中的水分主要以细胞水和结合水的形态存在[5-6],难以通过机械手段脱除,即使通过水热处理后其含水率依然高达40%[6]。鉴于流化床燃烧技术对原料湿度的高适应性[7-9],本研究拟采用流化床燃烧技术处理抗生素菌渣。

抗生素菌渣与大多数的工业生物质废弃物相似,具有高含氮高含硫的特点。因此,其燃烧势必产生高浓度NO和SO2的烟气。对高含氮生物质燃料燃烧的NO排放特性及控制技术研究成果丰富,近来年在富水蒸气环境中模拟高水分生物质燃烧,进而实现高水分生物质直接燃烧成为一个热点研究方向。如Musgrave等[10]的研究表明燃烧范围中的水分能提高NO的还原速率;Zhang等[11]研究了水蒸气气氛下白酒糟的热解和燃烧,证实适当高的含水率有利于降低NO排放并从过程特性上加以解释;借助流化床,Permchart等[12]研究了生物质燃烧的NO排放特性,指出半焦和烟气中的残留的CO能够有效降低NO排放。

在NO减排方面,以水热处理前后的干菌渣为原料,Ma等[13]对比研究包括空气分级燃烧在内的多种控制NO排放的燃烧技术;Hou等[14-15]对含水率为4.5%的污泥在循环流化床中进行空气分级燃烧,结果显示二次风率为0.5时,NO排放浓度降低41%。尽管如此,迄今高含水生物质的直接、连续燃烧及污染物排放特性研究工作并不多见。

本文拟利用流化床反应器,开展高含水菌渣的直接连续燃烧,通过改变过量空气系数、燃烧温度及含水率研究菌渣燃烧过程中的NO、SO2排放特性,并通过空气分级燃烧控制NO排放;同时考虑到直接脱硫的便宜和有效性[16],拟通过添加CaCO3粉末控制SO2的排放,以期最终形成高含水菌渣的清洁处理乃至能源化技术。

1 原料与方法

1.1 试验装置与方法

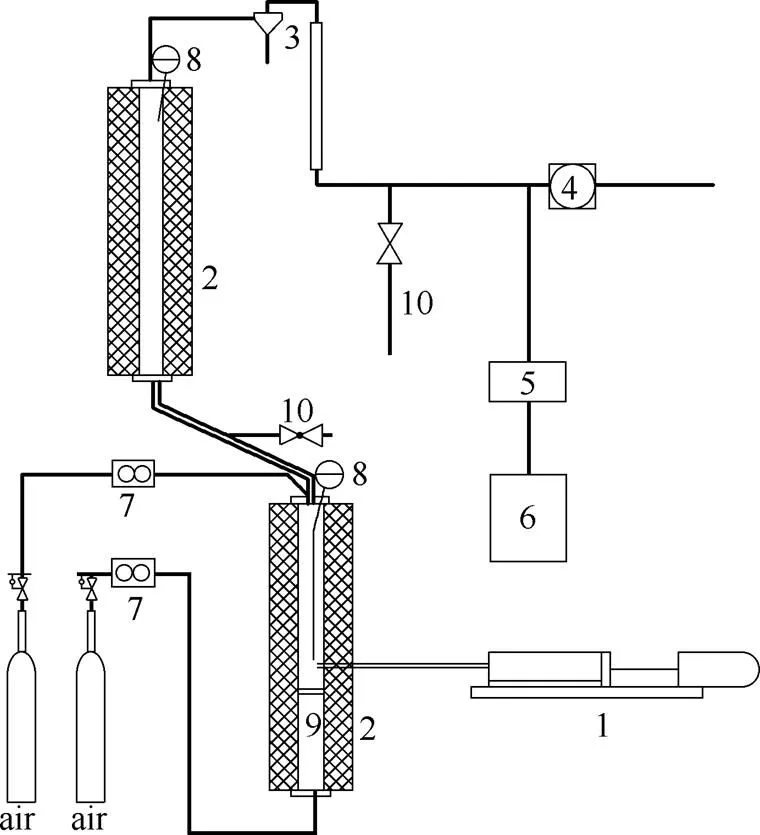

实验所用小型流化床燃烧反应装置(图1)由两段反应器、注射泵加料器、烟气分析系统、空气配气系统以及旋风分离器等部分组成。上下两段反应器均由2520不锈钢制造,内径均为 68 mm,上段反应器高度为 640 mm,下段反应器高度为 740 mm,上下两段反应器通过一根长 600 mm,内径 30 mm的钢管连接并用石英棉保温,连接管中部装有气体取样口。上下两段床均由电加热炉加热,下段反应器作为流化床反应器,上段反应器用来燃尽下段床中未燃尽的组分;布风板位于距离下段反应器底端250 mm处,在布风板以下的下段反应器中填充有直径5 mm的Al2O3小球用来预热空气;加料口位于布风板以上60 mm处,在加料口外侧装有冷却水套,避免原料在进料管中热解堵塞进料管;在上下两段床中分别插有两根K型热电偶,其中下段床有一根热电偶测温端在床层表面。注射泵加料器的进料量在0.5~7 g·min-1。配气系统由空气钢瓶构成,通过质量流量计控制。

进行流化床燃烧实验前,在下段床中加入约300g、0.2~0.3 mm的石英砂作为床料(保证床层高度大于筛板到进料口的高度);将两段反应器加热到设定的温度;控制空气流量到设定值,等温度分布稳定后,开启注射泵加料器。燃烧产生的烟气经旋风分离器除尘、冷凝器除水后,由烟气分析仪(Model 3080,北京雪迪龙)在线分析NO、SO2、O2、CO2、CO的浓度。当燃烧稳定后,分别从两段床连接管和尾气中抽取气体收集于气袋中,并用微型气相色谱(Agilent Micro 3000)进行气体组分分析。每个燃烧工况持续约120 min,其中稳定燃烧达50~90 min,取稳定段5~10 min的数据进行分析。

进行空气分级燃烧实验时,二次气体从下段床顶部加入,并在保证总气量不变的情况下,逐渐增大二次风率;进行脱硫实验时,将CaCO3粉末直接混于高含水抗生素菌渣中。

图1 流化床燃烧实验系统

1—injection pump feeder; 2—electric furnace; 3—cyclone; 4—wet gas meter; 5—flue gas analyzer; 6—computer; 7—mass flowmeter; 8—thermocouple; 9—fluidized bed reactor; 10—bypass gas collection

1.2 原料与数据处理

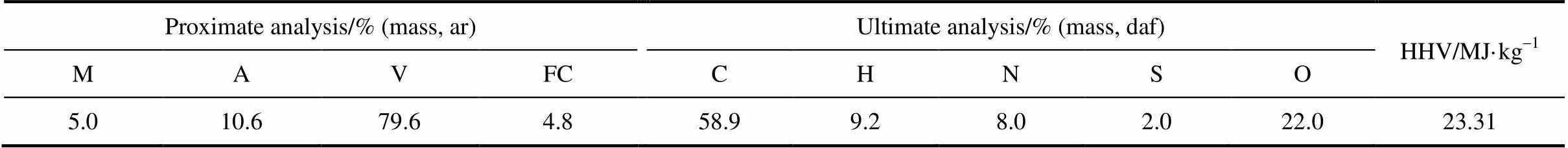

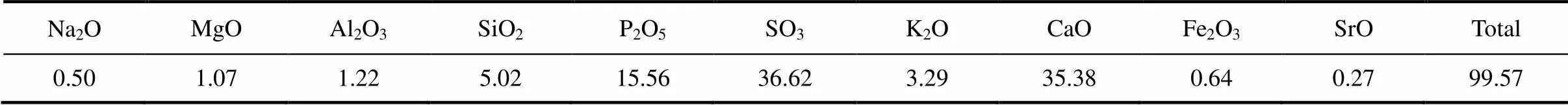

本研究所用的菌渣取自石药集团河北中诺制药公司的一种抗生素残渣(头孢霉素C残渣,干燥后在空气中放置24 h的工业和元素分析、灰分分析分别如表1、表2所示),其初始含水率约为70%(质量),呈黏稠糊状。将部分菌渣在真空干燥箱于105℃完全烘干并粉碎、筛分后,与原始高含水菌渣充分混合制备实验所需不同含水率的菌渣。

由表1可知,抗生素菌渣挥发分含量高,固定碳含量少(4.4%),氮含量和硫含量则分别高达8.0%和2.0%。由表2可知,抗生素菌渣灰中Ca、S的含量较高,说明菌渣灰中含有大量的无机硫,同时硫钙摩尔比(S/Ca)小于1,表明菌渣灰仍有一定吸收SO2的能力。

表1 菌渣的工业和元素分析结果

表2 菌渣灰的XRF分析

烟气中的NO和SO2浓度由Model 3080烟气分析仪测得,选取燃烧稳定段并按式(1)计算NO和SO2的浓度平均值

式中,为NO或SO2;()、V()分别为烟气中NO或SO2的平均值和实测值,ml·m-3。

由式(2)将体积浓度折算为质量浓度

式中,为NO或SO2;()为烟气浓度的平均值,ml·m-3;()分别为烟气中NO或SO2的平均浓度,mg·m-3;()为NO或SO2分子的摩尔质量,g·mol-1;NO分子的摩尔质量取30 g·mol-1(NO中以NO为主)。

烟气中NO和SO2排放浓度均按GB 13223—2011折算为在298K、101.3kPa、氧气浓度为6.0%对应的NO和SO2的浓度,依式(3)计算

式中,()、()、、分别表示折算后NO和SO2的浓度、折算前NO和SO2的浓度、氧气浓度为6.0%时对应的过量空气系数、折算前的过量空气系数,可由式(4)计算得到

(4)

式中,(O2)表示烟气中O2的浓度,%。

菌渣中氮和硫转化为NO和SO2的比例依式(5)计算

式中,%表示氮和硫转化为NO和SO2的比例;()表示烟气中NO和SO2的平均浓度,ml·m-3;为每分钟的烟气量,L·min-1;m为每分钟燃烧的氮和硫的质量,g·min-1;M为每摩尔氮和硫的质量,g·mol-1。

采用空气分级后NO减排率根据式(6)计算

式中,NO%表示NO减排率;0(NO)和1(NO)分别为空气分级燃烧前后的NO排放浓度,mg·m-3。

加入碳酸钙后的脱硫效率根据式(7)计算

式中,SO2%表示脱硫效率,0(SO2)和1(SO2)分别表示加入CaCO3前后的SO2排放浓度,mg·m-3。

2 实验结果与讨论

2.1 高含水菌渣流化床燃烧的NO排放特性

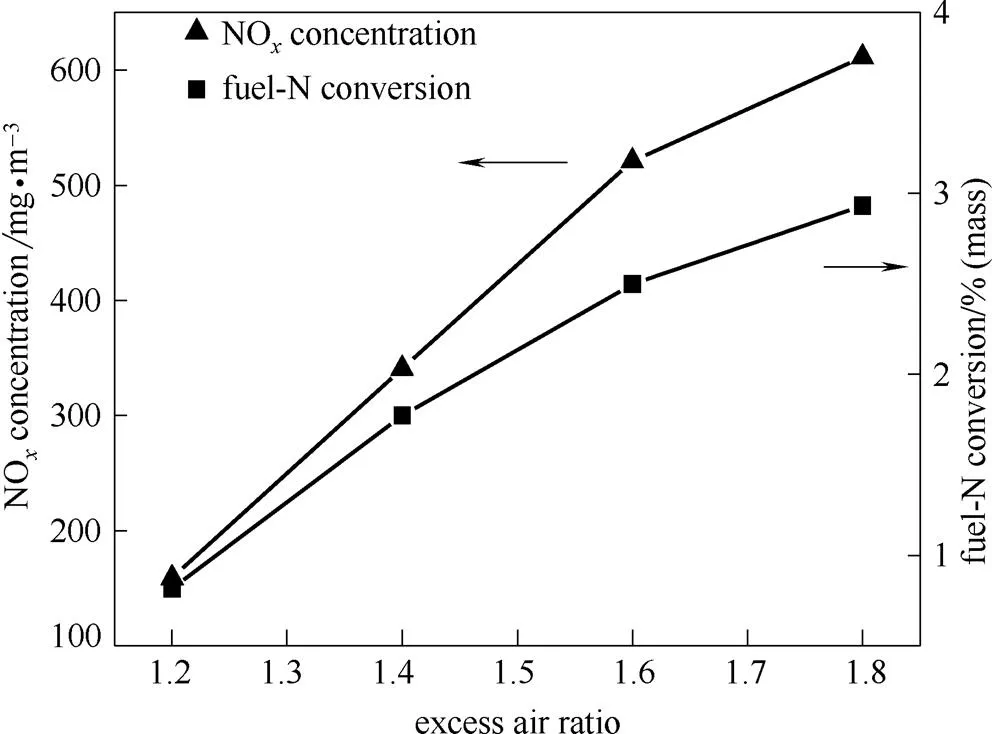

2.1.1 过量空气系数的影响 对含水率50%的菌渣,在炉温为900℃条件下,过量空气系数对高含水菌渣NO排放浓度及燃料N转化为NO的比例的影响如图2所示。当过量空气系数从1.2增加到1.6时,NO排放浓度及燃料N转化为NO的比例快速增加,NO排放浓度由159 mg·m-3增加到611 mg·m-3,燃料N转化为NO的比例由0.8%增到2.76%。过量空气系数大于1.6后增加幅度有所放缓。这是因为,增加过量空气系数,可以使燃料燃烧更加充分,使燃料中的N更多地转化为NO,同时较高氧气浓度也使菌渣中的还原性挥发分快速燃烧,减少了还原性气氛与NO作用时间(流化速度由0.19 m·s-1增至0.28 m·s-1,增加了47%),减弱了对NO的还原。尽管如此,由于燃料N已经较为充分地转化为NO,当过量空气系数大于1.6后,NO排放浓度(即611 mg·m-3,对应燃料N转化为NO的比例3.19%)增加幅度放缓。

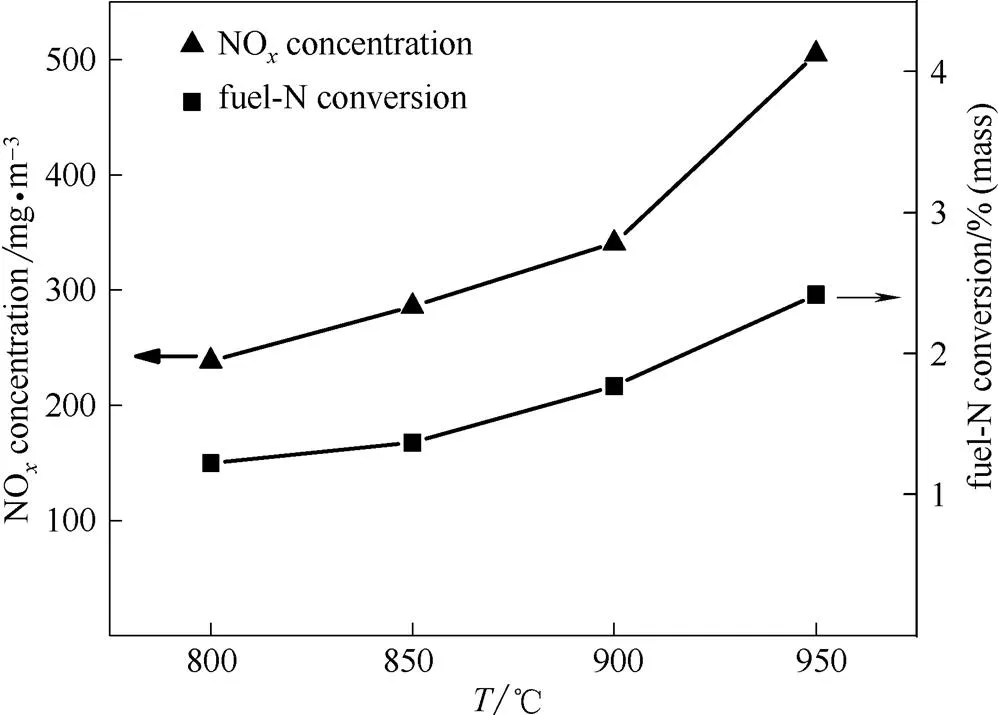

2.1.2 炉温的影响 对含水率50%的菌渣,在固定过量空气系数1.4条件下,当炉温从800℃增加到950℃,NO排放浓度由238 mg·m-3快速增加到505 mg·m-3,燃料N转化为NO的比例由1.25%显著增加到2.58%(图3)。升高炉温,势必使燃烧更加剧烈,使燃料燃烧更加充分,因此更多燃料N转化为NO;此外,升高炉温也必将减少生成的烟气在流化床反应器中的停留时间(流化速度由0.20 m·s-1增加至0.23 m·s-1,增加了15%;相应停留时间减少15%),不利于NO的还原。

图2 过量空气系数对菌渣NOx排放浓度及燃料N转化为NOx的比例的影响

图3 炉温对菌渣NOx排放浓度及燃料N转化为NOx的比例的影响

图4 含水率对菌渣NOx排放浓度及燃料N转化为NOx的比例的影响

图5 连接管处CO的浓度随菌渣含水率的变化

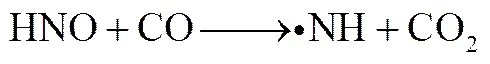

2.1.3 含水率的影响 在过量空气系数1.4、炉温为900℃的条件下,含水率对高含水菌渣NO排放浓度及燃料N转化为NO的比例的影响如图4所示。当含水率从45%增加到55%再到60%时,NO排放浓度及燃料N转化为NO的比例均呈现先降低后升高的趋势。含水率从45%增加到55%,NO排放浓度由353 mg·m-3降低到308 mg·m-3,燃料N转化为NO的比例由1.80%降低到1.60%,降低了11.4%。这与Zhu等[17]在富水蒸气条件燃烧白酒糟得到的结果基本一致。尾气CO浓度均在25 mg·m-3以下,表明燃烧完全;两段床连接管处检测到CO浓度从332 mg·m-3增至1595 mg·m-3,且随含水率的升高而升高(图5)。Glarborg等[18]认为CO能显著还原NO,可能发生式(8)~式(10)的反应;而Li等[19]则指出水蒸气产生的氢自由基可协同CO共同作用还原NO,反应路径如式(11)~式(17)所示,这些解释了适当湿度菌渣燃烧降低了NO排放浓度。此外,刘欢等[20-21]通过实验表明灰中的金属氧化物也对NO还原具有催化作用,尤其在水蒸气量提高时所生成的灰具有更大的比表面积和孔体积,有助于NO还原。但当含水率增加到60%时,NO排放浓度反而增加到329 mg·m-3,燃料N转化为NO的比例增加到1.73%。这可能是因为,过高含水率的菌渣产生过量水蒸气,一方面妨碍了还原气体对NO的作用,另一方面水蒸气体积增加也减少了NO在炉内的停留时间且可能覆盖灰表面,最终降低NO(灰催化)还原的概率。

(9)

(10)

(12)

(13)

(15)

(16)

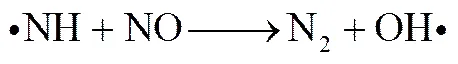

2.1.4 湿菌渣直接燃烧N转化为NO特性 由表3可知,N含量高达8.0%的抗生素菌渣燃烧NO排放浓度最高仅为611 mg·m-3(N转化为NO的比例为3.19%),不仅远低于煤的转化比例,也低于污泥的N转化比例,即使与Ma等[13]研究中所用相似原料(干基)相比,N转化为NO的比例依然更低。分析可能的原因,主要包括:①水的存在能够产生更多的还原性气氛,有助于抑制NO的产生[11],与干基物料燃烧相比水的存在能够大幅降低NO排放;②高含水菌渣是以团聚的状态进入流化床内的,与空气的接触并不均匀,在菌渣团的外表面产生了贫氧区,这个贫氧区有助于抑制NO的产生;③进入流化床中的菌渣含水率较高,水的汽化以及燃料脱挥发分将吸收大量热量,导致菌渣表面的温度较低,而低温有利于抑制颗粒周围的挥发分氧化产生NO[24]。此外,菌渣灰中含有较多的具有催化作用的金属氧化物如CaO、MgO、Fe2O3[25-26](表2),且菌渣灰的良好的破碎特性(试验后未发现有大颗粒底灰)有利于其与烟气接触,加之含水物料使灰具有较大的比表面积和孔体积,这些均有助于NO的催化还原(石英砂床层也可起到一定作用[20])。

表3 不同燃料燃烧时燃料N转化为NOx的比例

图6 过量空气系数对菌渣SO2排放浓度及燃料S转化为SO2的比例的影响

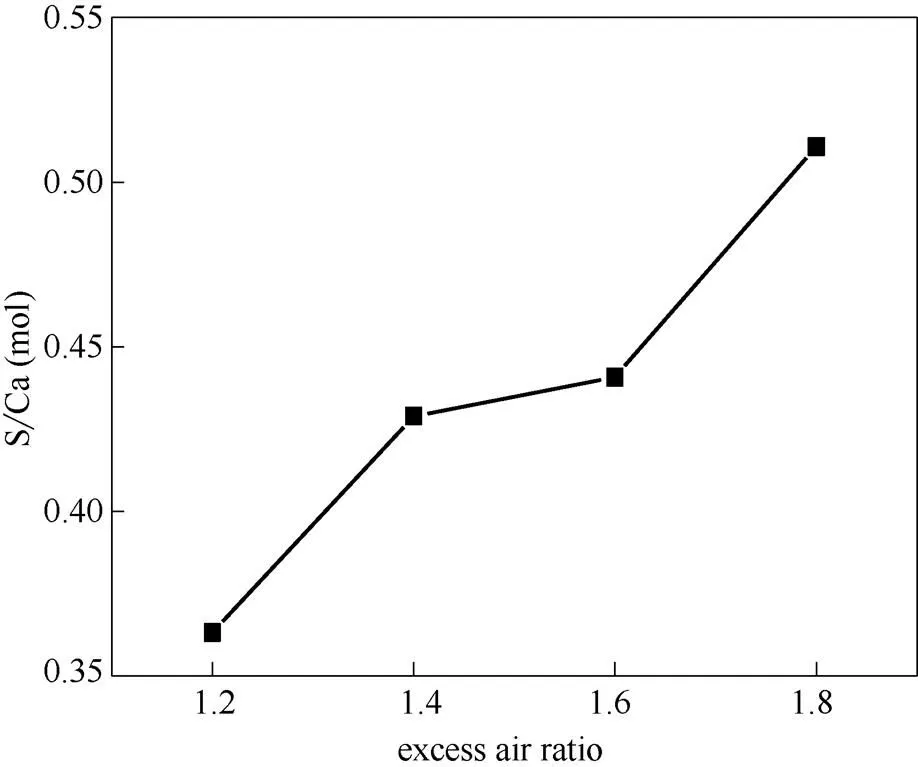

图7 不同过量空气系数下菌渣灰中的S/Ca比

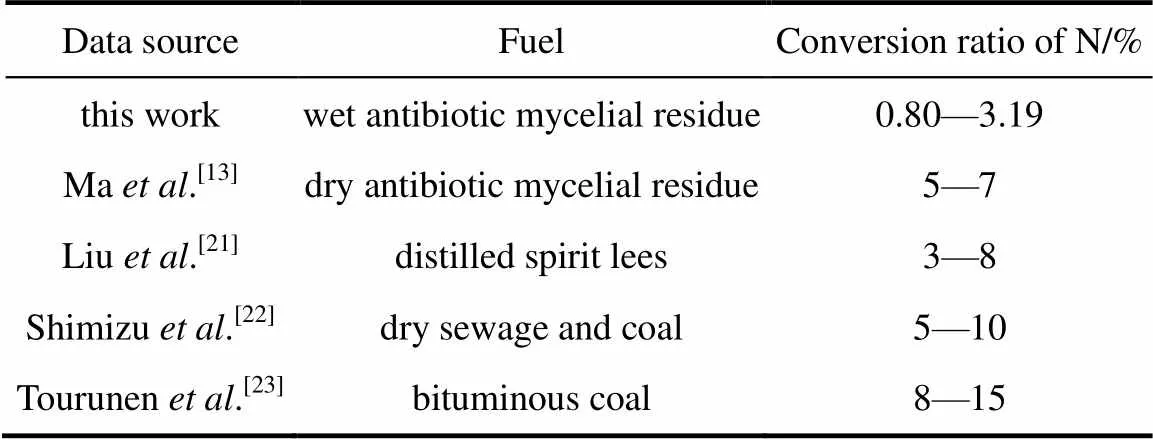

2.2 高含水菌渣流化床燃烧的SO2排放特性

2.2.1 过量空气系数的影响 在炉温为900℃,菌渣含水率在50%的条件下,过量空气系数从1.2增加到1.8,SO2排放浓度由3226 mg·m-3降低到2542 mg·m-3(图6)。Czakiert等[27]的富氧燃烧实验也表明,SO2排放量随氧气浓度的增加而降低,并认为氧气浓度增加可以增强灰中Ca的自脱硫能力。对菌渣而言,灰中CaO含量高达35.38%(表2),显然菌渣灰具有较强的自脱硫能力。实际上,不同过量空气系数下菌渣灰中的硫钙摩尔比(S/Ca)随过量空气系数增大而增加(图7),证明了灰的固硫作用增强。较高的过量空气系数利于固硫源于灰中生成热更稳定的硫酸钙[式(18)、式(19)]。

(19)

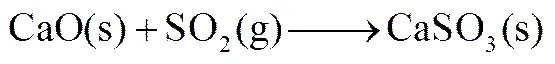

2.2.2 炉温的影响 如图8所示,在过量空气系数1.4、菌渣含水率在50%的条件下,当炉温从800℃增加到950℃时,SO2排放浓度由2454 mg·m-3增加到3341 mg·m-3,燃料S转化为SO2的比例由54.51%增加到72.08%。一方面,这是由于炉温升高,燃烧更加剧烈,燃料燃烧更加充分,使燃料中的有机硫更充分转化为SO2;另一方面,在更高温度下灰中无机硫(如黄铁矿硫乃至硫酸盐)势必发生分解[27];同时,升高炉温也减少了烟气的停留时间(流化速度由0.20 m·s-1增加至0.23 m·s-1,增加了15%,因此相应停留时间减少15%),降低了灰与烟气的接触机会,导致SO2被灰吸收量减少。

图8 炉温对菌渣SO2排放浓度及燃料S转化为SO2的比例的影响

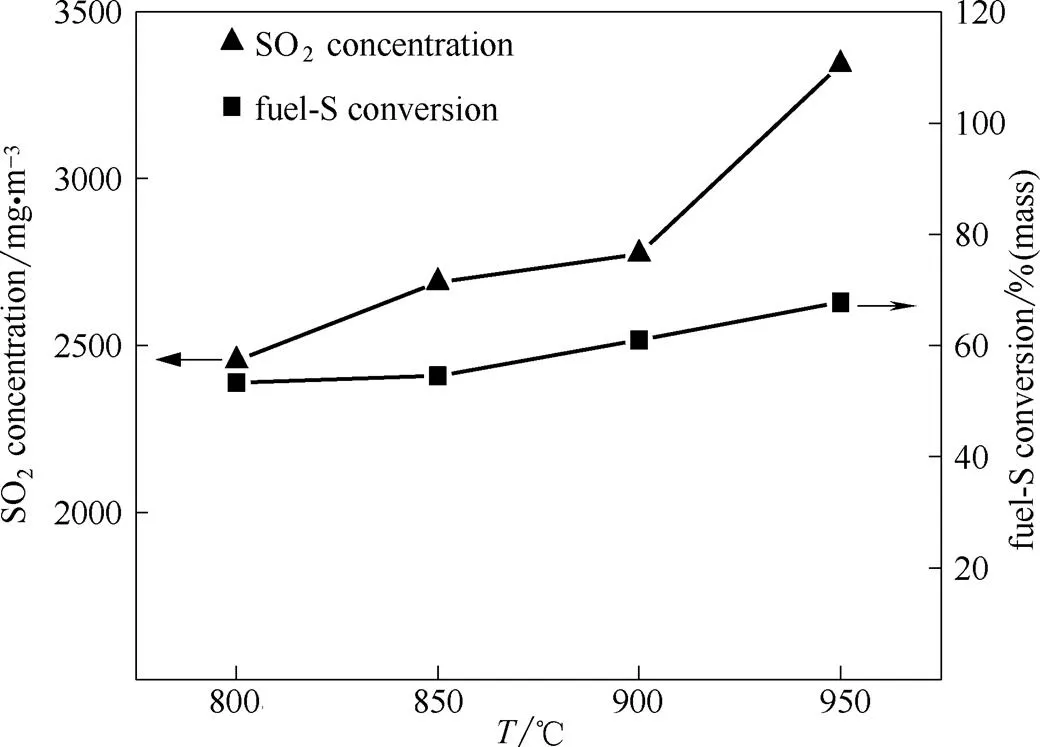

2.2.3 含水率的影响 在过量空气系数1.4、炉温为900℃的条件下,当含水率从45%增加到60%时,SO2排放浓度及燃料S转化为SO2的比例先降低后有所增加,即当含水率从45%增加到50%,SO2排放浓度由2930 mg·m-3降低到2454 mg·m-3,燃料S转化为SO2的比例由63.1%降低到60.9%,降低了5.3%;当含水率由50%增加到60%时,SO2排放浓度及燃料S转化为SO2比例又有小幅上升,但仍然低于含水率为45%时的值(图9)。这与含水率对于NO排放的影响的规律类似,只相对NO最低点出现在含水率55%,SO2排放浓度最低点出现在含水率更低的50%,这可能源于水蒸气对N转化的影响较对S的影响更为复杂。适当提高含水率(这里50%)提高了固硫效果,可能源于水蒸气提高了灰中CaO的碱性和烟气中SO2的酸性,促进了二者之间的反应;此外,如前所述,高水蒸气含量有利于生成比表面积和孔体积更大的灰[20],进而也便于灰对SO2的吸收。类似地,当菌渣含水率继续升高时,生成过量水蒸气势必减少烟气在炉内停留时间,不利于灰捕获并与SO2发生反应,因此SO2排放浓度不下降反有所升高。

图9 含水率对菌渣SO2排放浓度及燃料S转化为SO2的比例的影响

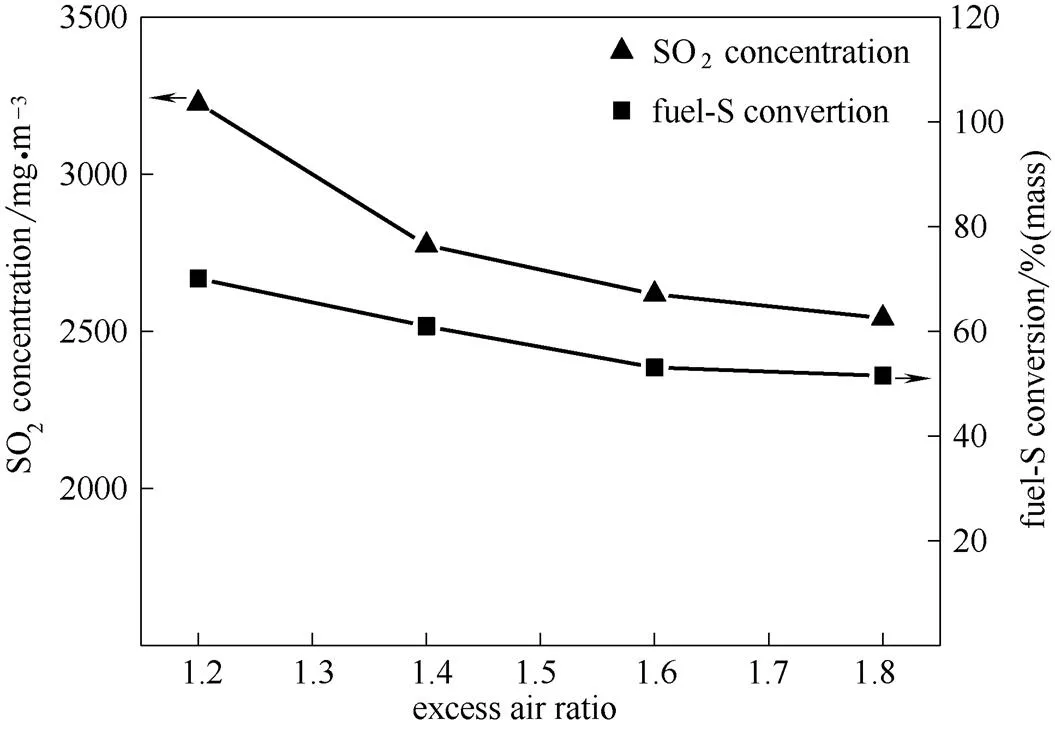

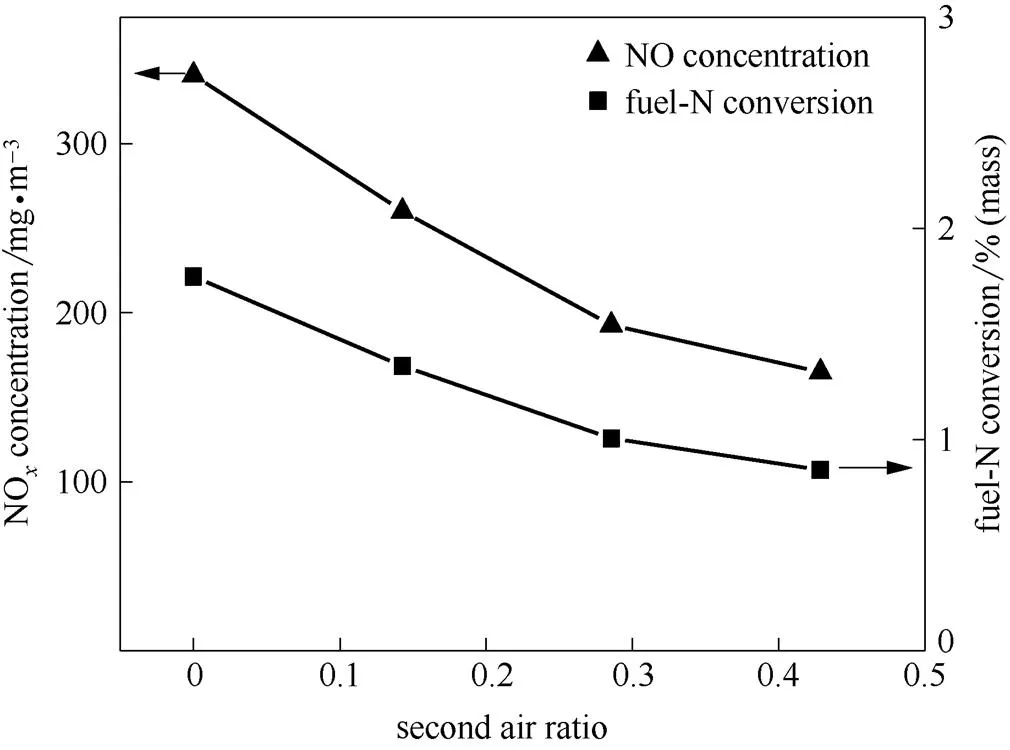

2.3 空气分级降低NO排放浓度

图10示出了空气分级燃烧对NO排放浓度及燃料N转化为NO的比例的影响。在炉温900℃,菌渣含水率50%,总过量空气系数为1.4的条件下,二次风率由0增加到3/7(一次风的过量空气系数由1.4降低至0.8)时,NO排放浓度由341 mg·m-3显著降低到165 mg·m-3,燃料N转化为NO的比例由1.77%降低至0.86%,降低了约50%。尽管降低燃烧温度和过量空气系数可以显著降低NO排放(分别见2.1.1节和2.1.2节),但是较高的温度和适当的过量空气系数是保证燃料燃尽的必要条件,因此在保证较高燃尽率的情况下,通过空气分级燃烧来大幅度降低高含水菌渣燃烧的NO排放是有效且切实可行的。

图10 空气分级燃烧对菌渣NOx排放的影响

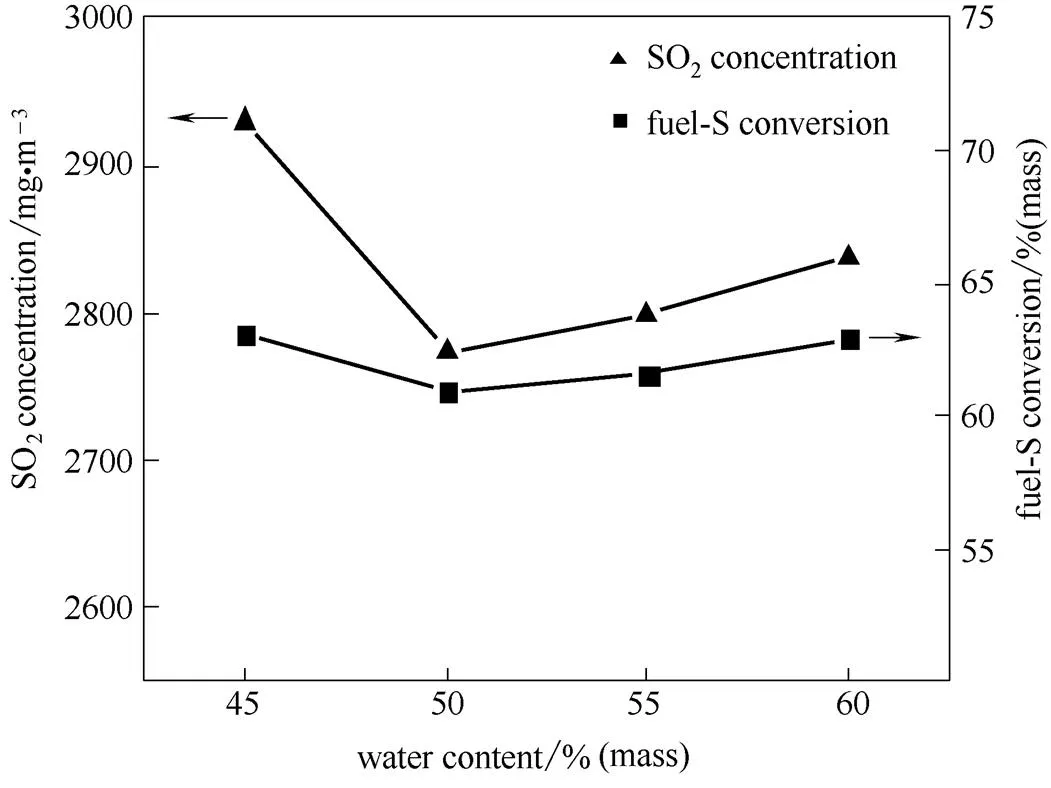

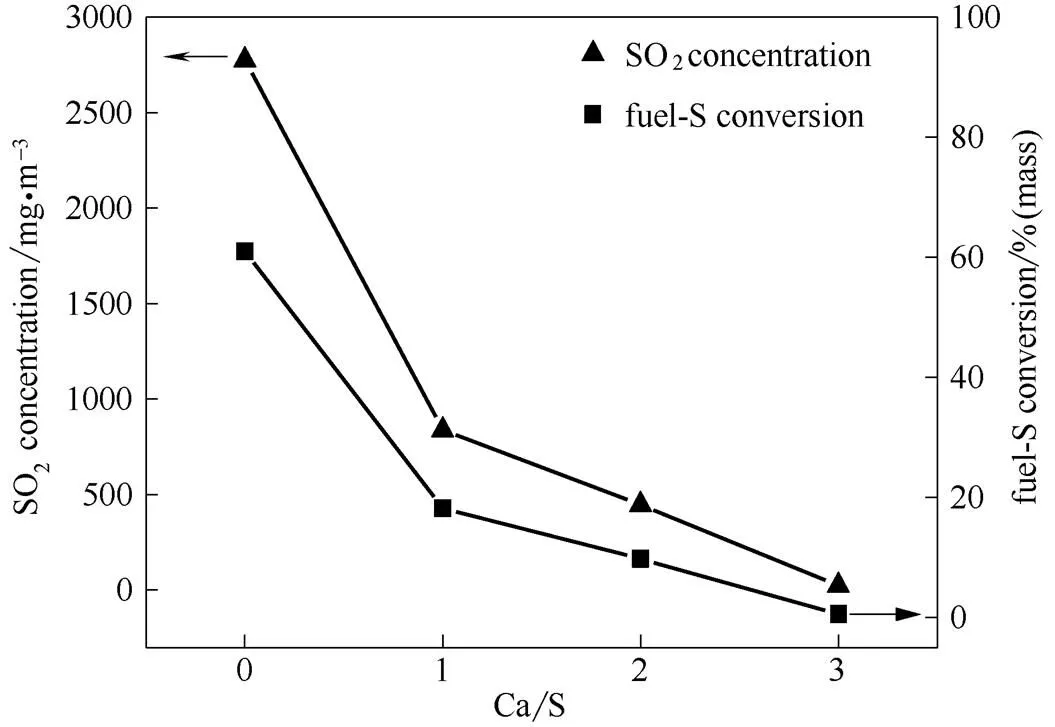

2.4 添加CaCO3控制SO2排放

图11显示了添加不同量的CaCO3对SO2排放浓度及燃料S转化为SO2的比例的影响。在炉温为900℃,菌渣含水率50%,过量空气系数为1.4的条件下,随着钙硫摩尔比(Ca/S)的增大,SO2排放浓度及燃料S转化为SO2的比例显著降低,Ca/S从0增加到3,SO2排放浓度由2774 mg·m-3降低到24 mg·m-3,燃料S转化为SO2的比例由60.98%降低到0.54%,降低幅度超过99%。这与侯海盟[15]在循环流化床中进行污泥燃烧的石灰石脱硫实验结果基本一致,优于郭浩然[28]在循环流化床中进行不同煤种的石灰石脱硫实验结果。原因可能是污泥和菌渣含硫量高于煤;另一方面,这也说明流化床锅炉常用的间接脱硫方法对高含硫生物质燃料(如抗生素菌渣)燃烧脱硫的优势。

图11 Ca/S比对SO2排放的影响

3 结 论

借助流化床燃烧器,实现了高含水菌渣的连续直接燃烧,结果显示:

(1)NO排放浓度及燃料N转化为NO的比例随过量空气系数的增大、燃烧温度的升高而增加,但随含水率的增加NO排放则呈现先降后升的趋势,在菌渣含水率55%时,NO排放浓度最低为308 mg·m-3,相应燃料N转化为NO的比例为1.60%。

(2)增大过量空气系数,增强了菌渣灰的自脱硫能力,降低了SO2的排放;升高温度则有利于无机硫的转化,导致更多SO2的排放;适当提高菌渣含水率有利于灰对SO2的吸收,但过高的含水率则降低灰和SO2的反应概率,最终导致SO2排放浓度先降后升。

(3)空气分级燃烧能显著降低高含水菌渣流化床燃烧的NO排放。炉温900℃、总过量空气系数为1.4的条件下燃烧含水率50%的菌渣,当二次风率为3/7时,NO排放减少约50%。

(4)通过添加CaCO3的方式可以有效降低高含水菌渣流化床燃烧的SO2排放。当Ca/S达到Ca/S=3时,烟气中SO2浓度降低到25 mg·m-3以下,脱硫效率超过99%。

综上,借助空气分级流化床直接燃烧技术和间接脱硫方法,可实现高含水菌渣的清洁能源化。

References

[1] 李再兴, 田宝阔, 左剑恶, 等. 抗生素菌渣处理处置技术进展 [J]. 环境工程, 2012, 30 (2): 72-75.LI Z X, TIAN B K, ZUO J E,. Progress in treatment and disposal technology of antibiotic bacterial residues [J]. Environmental Engineering, 2012, 30 (2): 72-75.

[2] Pruden A, Larsson D G, Amézquita A,. Management options for reducing the release of antibiotics and antibiotic resistance genes to the environment [J]. Environmental Health Perspectives, 2013, 121 (8): 878-885.

[3] Hernández F, Sancho J V, Ibáñez M,. Antibiotic residue determination in environmental waters by LC-MS [J]. TrAC Trends in Analytical Chemistry, 2007, 26 (6): 466-485.

[4] 成建华, 张文莉. 抗生素菌渣处理工艺设计 [J]. 化工与医药工程, 2003, 24 (2): 31-34.CHENG J H, ZHANG W L. Design of engineering process for antibiotic bacterial disposal [J].Chemical and Pharmaceutical Engineering,2003, 24 (2): 31-34.

[5] 贡丽鹏, 郭斌, 任爱玲,等. 抗生素菌渣理化特性 [J]. 河北科技大学学报, 2012, 33 (2): 190-196.GONG L P, GUO B, REN A L,. Physical and chemical properties of antibiotics bacterial residue [J].Journal of Hebei University of Science and Technology,2012, 33 (2): 190-196.

[6] Zhang G, Ma D, Peng C,. Process characteristics of hydrothermal treatment of antibiotic residue for solid biofuel [J]. Chemical Engineering Journal, 2014, 252 (252): 230-238.

[7] Broek R V D, Faaij A, Wijk A V. Biomass combustion for power generation [J]. Biomass & Bioenergy, 1996, 11 (4): 271-281.

[8] Bhattacharya S C. State of the art of biomass combustion [J]. Energy Sources, 1998, 20 (2): 113-135.

[9] Werther J, Saenger M, Hartge E U,. Combustion of agricultural residues [J]. Progress in Energy & Combustion Science, 2000, 26 (1): 1-27.

[10] Musgrave F F, Hinshelwood C N. The interaction of carbon monoxide and nitric oxide [J]. J. Chem. Soc., 1933: 56-59.

[11] Zhang G, Zhu C, Ge Y,. Fluidized bed combustion in steam-rich atmospheres for high-nitrogen fuel: nitrogen distribution in char and volatile and their contributions to NO[J]. Fuel, 2016, 186: 204-214.

[12]Permchart W, Kouprianov V I. Emission performance and combustion efficiency of a conical fluidized-bed combustor firing various biomass fuels [J]. Bioresource Technology, 2004, 92 (1): 83-91.

[13] Ma D, Zhang G, Areeprasert C,. Characterization of NO emission in combustion of hydrothermally treated antibiotic mycelial residue [J]. Chemical Engineering Journal, 2016, 284: 708-715.

[14] Hou H, Li S, Lu Q. Gaseous emission of monocombustion of sewage sludge in a circulating fluidized bed [J]. Ind. Eng. Chem. Res., 2013, 52 (16): 5556-5562.

[15] 侯海盟. 城市下水污泥循环流化床焚烧及排放特性试验研究 [D]. 北京: 中国科学院研究生院(工程热物理研究所), 2013.HOU H M. Experimental study on incineration characteristics and pollutant emission of sewage sludge in circulating fluidized bed [D]. Beijing: Graduate University of Chinese Academy of Sciences (Institute of Engineering Thermophysics), 2013.

[16] 李伟, 李诗媛,徐明新,等.循环流化床富氧燃烧SO2排放和石灰石脱硫特性研究 [J].中国电机工程学报,2014, 34 (23): 3932-3937.LI W, LI S Y, XU M X,. Study on SO2emission and limestone desulfurization characteristics for oxy-fuel circulating fluidized bed combustion [J]. Proceedings of the CSEE,2014, 34 (23): 3932-3937.

[17] Zhu C, Liu S, Liu H,. NOemission characteristics of fluidized bed combustion in atmospheres rich in oxygen and water vapor for high-nitrogen fuel [J]. Fuel, 2015, 139: 346-355.

[18] GLARBORG P, KUBEL D, KRISTENSEN P G,. Interactions of CO, NOand H2O under post-flame conditions [J]. Combustion Science and Technology, 1995, 110/111 (1): 461-485.

[19] Li S, Wei X, Guo X. Effect of H2O vapor on NO reduction by CO: experimental and kinetic modeling study [J]. Energy & Fuels, 2012, 26 (7): 4277-4283.

[20] 刘欢.流化床中燃烧高含水含氮酒糟的NO排放特性 [D].北京: 中国科学院大学, 2014.LIU H. NO emission from burning distilled spirit lees with high contents of moisture and nitrogen in a fluidized bed [D]. Beijing: University of Chinese Academy of Sciences, 2014.

[21] 刘欢, 崔丽杰, 朱传强,等. 流化床中燃烧高水高氮酒糟的NO排放特性 [J]. 化工学报, 2015, 66 (7): 2694-2701.LIU H, CUI L J, ZHU C Q,. NO emission from burning distilled spirit lees with high contents of moisture and nitrogen in fluidized bed [J]. CIESC Journal, 2015, 66 (7): 2694-2701.

[22] Shimizu T, Toyono M. Emissions of NO, and N2O during co-combustion of dried sewage sludge with coal in a circulating fluidized bed combustor [J]. Fuel, 2007, 86 (7/8): 957-964.

[23] Tourunen A, Saastamoinen J,Nevalainen H. Experimental trends of NO in circulating fluidized bed combustion [J]. Fuel, 2009, 88 (7): 1333-1341.

[24] Werther J, Ogada T. Sewage sludge combustion [J]. Progress in Energy & Combustion Science, 1999, 25 (1): 55-116.

[25] Garca-Cortés J M, Prez-Ramírez J. Effect of the support in de-NOHC-SCR over transition metal catalysts [J]. Reaction Kinetics, Mechanisms and Catalysis, 2000, 70 (2): 199-206.

[26] Zhao Z, Wen L, Li B. Catalytic reduction of NO by coal chars loaded with Ca and Fe in various atmospheres [J]. Fuel, 2002, 81 (11/12): 1559-1564.

[27] Czakiert T, Muskala W, Jankowska S,. Combustible matter conversion in an oxy-fuel circulating fluidized-bed (CFB) environment [J]. Energy & Fuels, 2012, 26 (9): 5437-5445.

[28] 郭浩然. 氧分级富氧燃烧条件下钙基吸附剂联合脱除的实验研究 [D].哈尔滨: 哈尔滨工业大学, 2013.GUO H R. Experimental research on the simultaneous reduction of pollutants by calcium-based sorbents with oxidant stated oxy-fuel combustion [D]. Harbin: Harbin Institute of Technology,2013.

Characteristics of NOand SO2emission from combustion of antibiotic mycelial residue with high water content in fluidized bed reactor

GE Yaxin1,2, ZHANG Guangyi1, CUI Lijie2, GAO Shiqiu1

(1State Key Laboratory of Multi-phase Complex Systems, Institute of Process Engineering, Chinese Academy of Sciences, Beijing 100190, China;2School of Chemistry and Chemical Engineering, University of Chinese Academy of Sciences, Beijing 100049, China)

The characteristics of NOand SO2emission from combustion of antibiotic mycelial residue with high water content in a fluidized bed reactor were studied. The results showed that with the increase in excess air ratio, the NOemission concentration increased while the SO2emission concentration decreased. Enhancing the combustion temperature led to the increases in both the NOand SO2emission concentrations. With increasing fuel moisture content, both the NOand SO2emission concentrations first decreased and then increased. The air-staging combustion enabled good control of NOemission. The NOemission concentration was significantly lower with increasing the secondary air ratio. At the secondary air ratio3/7, the air-staging combustion cut the NOemission amount off by more than 50% compared to the traditional combustion. Desulfurization by adding CaCO3into the furnace indicated that the SO2emission concentration decreased with increasing molar ratio of calcium to sulfur (Ca/S), and when Ca/S3, the SO2emission concentration decreased to below 25 mg·m-3and the sulfur removal efficiency surpassed 99%.

antibiotic mycelia residue; fluidized-bed; combustion; high water content; NOemission; SO2emission; air-staging; desulfurization

10.11949/j.issn.0438-1157.20170035

X 705

A

0438—1157(2017)08—3250—08

张光义。第一作者:葛亚昕(1992—),男,硕士研究生。

政府间国际科技合作项目(2016YFE0118000)。

2017-01-09收到初稿,2017-05-02收到修改稿。

2017-01-09.

ZHANG Guangyi, gyzhang@ipe.ac.cn

supported by the China-Japanese Research Cooperative Program-China (2016YFE0118000).