一种阻燃抗静电聚丙烯的流变性能

王帅,王克俭,马伊,张寅灵,梁文斌,王旭,时姣,姜卓钰

一种阻燃抗静电聚丙烯的流变性能

王帅1,2,王克俭1,马伊2,张寅灵2,梁文斌2,王旭1,时姣1,姜卓钰1

(1北京化工大学机电工程学院,北京100029;2北京低碳清洁能源研究所,北京102211)

采用毛细管流变仪和旋转流变仪分别研究了溴系阻燃剂、炭黑填充对聚丙烯熔体高剪切挤出畸变和动态黏弹特性的影响。发现低含量下随填充量的提高,发生挤出畸变的临界剪切速率提高,扩大了加工窗口。动态流变试验表明树脂中添加更多炭黑后剪切变稀时的复数黏度、储能模量和损耗模量都增大,但损耗因子下降。进一步用缠结模型和Cross模型定量分析表明,填料吸附高分子链段而减少其壁面吸附,减轻挤出畸变,进而提高临界剪切速率;粒子分布网络提高了平台模量和缠结密度,缩短了松弛时间,恢复更快而减小挤出胀大比。复合材料中添加3.5%(质量)炭黑后形成逾渗网络,表现为高零切黏度和长松弛时间,发生“类液-类固”转变;同时材料表面电阻下降明显,此时黏弹逾渗点与导电逾渗点基本一致。

流变学;聚合物;粒子;复合材料;挤出畸变;逾渗网络

引 言

矿用聚丙烯(PP)材料必须具有良好的阻燃和抗静电性能,一般通过加入阻燃剂(溴-锑体系或磷系)和抗静电剂(导电炭黑、有机抗静电剂等)来实现[1-4]。但这些填料的加入会影响PP的加工成型特性。另外,在生产中为提高产量需要高速流动,但其值超过临界值时出现鲨鱼皮、熔体破裂等现象[5-8]。这些高分子挤出加工性能常用毛细管流变仪模拟研究[9-10]。Tao等[11]和Fujiyama等[12]观察到高剪切速率下PP挤出样条出现螺旋畸变,这是壁面滑移、吸附-解吸附和缠结-解缠结等机理造成的[13-17]。吴其晔等[18]和Yannick等[19]将PP熔体的挤出畸变归因于口模入口和毛细管壁面的扰动,通过填充碳纳米管和液晶等取向填料改善了样条外观;而在PP中填充木粉[20]以及短玻纤[21]均会降低其畸变的临界剪切速率。两种差异可能是填料尺寸差异所致。本文将高剪切速率的毛细管流变仪和低剪切速率的旋转流变仪测试关联起来,分析溴系阻燃剂和导电炭黑并用时对聚丙烯挤出畸变的影响,并用黏弹性定量关系深入分析影响规律。

1 试验部分

1.1 主要原材料

等规聚丙烯PP,230℃下熔融指数(MFR)为1.4 g·(10 min)-1,宁煤集团;热塑性弹性体POE 8150,190℃下MFR为0.5 g·(10 min)-1,陶氏化学;导电炭黑(CB),捷克超强导电炭黑,JK-003;硬脂酸(St),南通蒙亚化工有限公司;十溴二苯乙烷,SAYTEX 8010,北京天恒健科技发展有限公司;三氧化二锑,山东科兴化工有限公司;十溴二苯乙烷和三氧化二锑按溴、锑元素质量比为3:1均匀分散得到混合阻燃剂(FR)。

1.2 主要设备及仪器

高搅机,张家港市强大塑料机械有限公司;密炼机,利拿机械实业有限公司;压片机,Platen press P300PM,德国Collin公司;双筒毛细管流变仪,RH2000,英国Malvern公司;旋转流变仪,HR-2,美国TA公司;表面电阻测试仪,Victor38,深圳驿生胜利科技有限公司。

1.3 材料制备

按表1所列质量分数称取各原料,各样品添加1%硬脂酸(St)作为塑化润滑剂;高搅机干态充分混合各原料,再倒入密炼机于200℃下混炼14 min,转速600 r·min-1。各组样品中PP/POE质量比恒定为85:15。密炼均匀后迅速剪切为小块,其中少量在平板硫化机上模压成25 mm直径圆片。

表1 复合材料组成

1.4 性能测试与表征

双筒毛细管挤出流变测试:口模直径为1 mm,长口模长径比为16:1,零口模长径比为0.25:1;设置剪切速率20~5000 s-1,分10段进行剪切速率扫描,210℃测试。挤出过程对挤出物进行拍照观察表面状态。

动态流变性能测试:平行板夹具。频率扫描:应变1%下0.05~100 rad·s-1,测试温度210℃。

2 结果与讨论

2.1 毛细管挤出流变性能和挤出物表面状况

图1是PP基料及不同填料填充下体系的毛细管剪切应力-剪切速率曲线。在同一剪切速率下,基料单独填充阻燃剂或炭黑后复合材料的剪切应力增加,表明黏度上升,两种填料共同填充后黏度进一步上升。

4种样品在不同剪切速率下的挤出样条外观如图2所示(图中左侧样条为长口模挤出样条,右侧样条为零口模挤出样条)。随着剪切速率的提高,长口模挤出外观为光滑-竹节状-熔体破裂,零口模挤出外观为光滑-螺旋状-无规破裂。这与Tao等[11]对PP(Atofina 3181)毛细管高速挤出的研究结果一致。

不同填料对挤出样条外观影响不同,只添加阻燃剂时长口模出现挤出畸变的临界剪切速率()为430 s-1,较PP基料没有升高;而只添加CB时,长口模的临界剪切速率提高为795 s-1;同时添加两种填料时,临界剪切速率大幅上升,甚至在整个考察剪切速率范围内长口模挤出物外观始终平滑,零口模挤出物外观畸变也大幅改善,即两种填料协同改善了基料高速挤出稳定性。

阻燃剂含量(18%)相同的聚丙烯熔体中,添加不同含量CB的剪切应力-剪切速率曲线绘于图3,在同一高剪切速率(1469 s-1)下长(零)口模毛细管的挤出样条外观见图4。随着CB含量的升高,体系的黏度上升,该高速率平滑区内挤出样条外观畸变得到改善。添加0、2%、3.5%质量分数CB材料的长口模发生挤出畸变的临界剪切速率依次为430、795、1469 s-1,而添加5% CB的挤出样条始终光滑,没有发生挤出畸变。

取不同含量炭黑样品在230 s-1的挤出样条,分别测试长口模、零口模的挤出胀大比绘于图5。零口模挤出胀大比均高于长口模挤出胀大比,这是因为长口模的口模长度较大为16 mm,高分子熔体在挤出时经历口模过程中,被外力约束的分子链已经得到一段时间的松弛,而零口模口模长度仅为0.25 mm,高分子熔体经过零口模后分子链迅速回复原状,因而挤出胀大比远高于长口模挤出胀大比。随着炭黑含量的增加,长口模和零口模的挤出胀大总体上都呈现出下降的趋势,表明添加低填充量的炭黑降低了基体树脂的熔体弹性,进而改善阻燃抗静电(双抗)材料在高剪切速率下的挤出稳定性,拓宽了挤出加工窗口,可实现高产率下的高质量生产。

2.2 CB粒子“网络”对挤出畸变的改善机理

在210℃下研究不同CB含量复合材料的动态流变性能。图6给出储能模量(′)、损耗模量(″)、复数黏度()和损耗角正切值(tan)随频率的变化。相同频率下,随CB含量上升,′和″值增大,尤其在低频区差异更大,似乎在形成“第二平台”特征[22-24]。仿照de Genees蠕动理论和Doi Edwards管子理论定义复合材料“缠结”分子量e和“缠结”密度e[25-26]为

e=RT/0(1)

e=/e=0/(2)

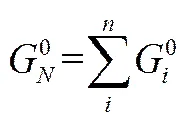

式中,0为平台模量,为密度,为气体常数,为热力学温度。缠结密度反映“缠结”程度,平台模量由广义Maxwell模型[27-28]拟合得到

(4)

式中,′为弹性模量,″为损耗模量,0和分别为广义Maxwell模型的模量和松弛时间,为频率,平台模量为

利用最小二乘法拟合图6(a)、(b)流变数据,得到0和e的值列于表2。CB粒子表面粗糙、易自聚,容易物理吸附高分子链段形成复合“网络”。“缠结”平台模量以及“缠结”密度随CB的增多而提高。

图6 ′、″、η和tan随角频率的变化

Fig.6 Curves of ′,″, ηandtan angular frequency

表2 平台模量和缠结密度

将不同CB含量下临界剪切速率对应“缠结”密度绘在图7。填充CB含量增大,平台模量和缠结密度越高,对应毛细管高速挤出畸变的临界剪切速率将更高。

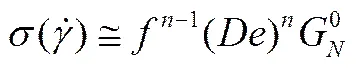

对于非牛顿流体,某一剪切速率下的剪切应力可以写为[29]

式中,为表征粒子“网络”分布系数,其值是稳态剪切柔量和平台模量乘积,=0e0;为Deborah参数,是松弛时间与剪切速率的乘积,即。

式(6)表明,剪切应力一定时,缠结平台模量越高,Deborah数越低,而通常Deborah数低的聚合物在流动时储存能量较少[30]。当复合材料熔体受剪切作用通过毛细管口模时,加入炭黑的复合材料平台模量增加,流动时储存的能量减少,熔体熵弹性降低,对应挤出胀大比减小,挤出畸变现象减轻。

聚合物熔体经毛细管高速挤出时在口模壁面发生Adhesive滑移和Cohesive滑移,二者结合的Z-W模型可以较好解释挤出畸变现象[31]。如图8所示,毛细管口模中随着CB含量提高,链间滑移减少;同时 CB对高分子链的吸附作用逐渐高于口模壁面对高分子链的吸附作用,减轻壁面“黏连”,改善挤出畸变外观。

2.3 黏弹逾渗与导电逾渗比较

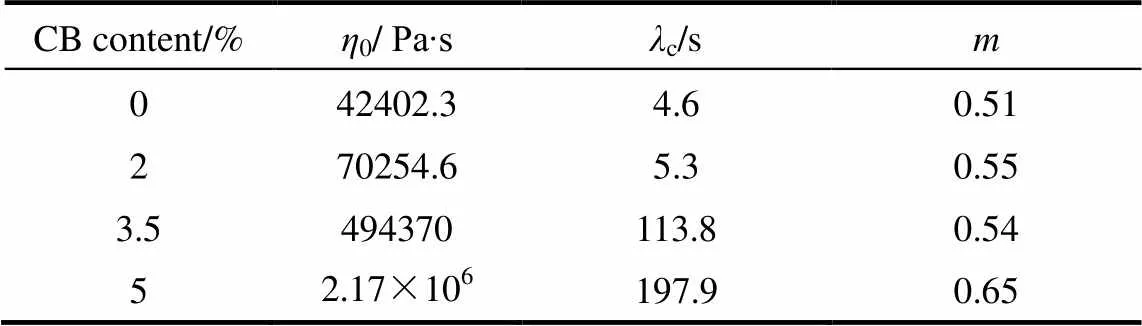

对图6(c)复数黏度曲线采用Cross模型[32-33]拟合

|*()|=0/(1+(c)) (7)

式中,c是松弛时间,表征材料剪切变稀特性。拟合参数值列于表3。

表3 Cross模型参数的拟合值

随CB含量提高,体系的零切黏度增大,松弛时间变长。在CB为3.5%时松弛时间发生突变,即为该复合材料的流变逾渗点。不同CB含量的损耗角正切值绘于图6(d),显示了与此接近的逾渗值。CB含量低于逾渗点(3.5%)的样品在低频范围的tan值大于1。更高含量CB下形成逾渗网络后,低频范围的tan值明显降低到小于1,经历tan>1到tan<1变化说明材料发生以黏性为主到弹性为主的类液-类固转变行为[34]。

将不同CB含量材料的低频末端区tan值与表面电阻同绘于图9。CB在3.5%左右的导电率变化明显,即为导电逾渗值,和黏弹逾渗值相当。此时炭黑在树脂中形成粒子复合网络。

3 结 论

(1)PP中加入阻燃剂和抗静电剂改善了其毛细管高速挤出稳定性,表面畸变减小,扩大了加工窗口。

(2)旋转流变测试分析与毛细管挤出行为关联,说明填充粒子网络提高材料的平台模量,降低Deborah数,减小挤出储存能量而减弱其挤出畸变。

(3)CB含量在3.5%为复合材料黏弹逾渗点和导电逾渗点,此时填充粒子分散成“网络”结构。

符 号 说 明

G′——弹性模量,Pa G″——损耗模量,Pa tanδ——损耗角正切值 ω——角频率,rad∙s-1 η*——复数黏度,Pa∙s ——剪切速率,s-1 ——临界剪切速率,s-1 τ——剪切应力,kPa

References

[1] LI Q, CHEN Y, SONG XSynthesis of phosphorus-containing flame‐retardant antistatic copolymers and their applications in polypropylene[J]. J. Appl. Polym. Sci., 2015, 132(12): 41677-41685.

[2] 刘罡. 阻燃抗静电聚乙烯塑料的研究[J]. 塑料工业, 2011, 39(S1): 116-119. LIU G. Study on flame retardant and antistatic properties of polyethylene plastic[J]. China Plastics Industry, 2011, 39(S1): 116-119.

[3] XU J, XIAO J, ZHANG ZModified polyaniline and its effects on the microstructure and antistatic properties of PP/PANI-APP/CPP composites[J]. J. Appl. Polym. Sci., 2014, 131(17): 8931-8938.

[4] BREBU M, JAKAB E, SAKATA Y. Effect of flame retardants and Sb2O3, synergist on the thermal decomposition of high-impact polystyrene and on its debromination by ammonia treatment[J]. J. Analytical & Appl. Pyrolysis, 2007, 79(1/2): 346-352.

[5] AND S Q W, DRDA P A. Superfluid-like stick-slip transition in capillary flow of linear polyethylene melts(Ⅰ): General features[J]. Macromolecules, 1996, 29(7): 2627-2632.

[6] KOOPMANS R, DOELDER J D, MOLENAAR J. Polymer Melt Fracture[M].Florida: CRC Press Taylor & Francis Group, 2011: 78-91.

[7] PALZA H, REZNIK B, KAPPES MCharacterization of melt flow instabilities in polyethylene/carbon nanotube composites[J]. Polymer, 2010, 51(16): 3753-3761.

[8] WOOINN Y, SUKHADIA A M, WHITTE W M. A study of “worms” melt fracture in polyethylene extrusion blow molding process using capillary rheometry[J]. Polym. Eng. Sci., 2016, 56(6): 650-656.

[9] 吴其晔, 巫静安. 高分子材料流变学[M]. 北京:高等教育出版社, 2014: 173-180. WU Q Y, WU J A. Rheology of Polymer Materials[M]. Beijing: China Higher Education Press, 2014: 173-180.

[10] UEMATSU H, HORISAWA N, HORIKIDA TEffect of carbon fiber on the capillary extrusion behaviors of high-density polyethylene[J]. Polymer Journal, 2012, 45(4): 449-456.

[11] TAO Z, HUANG J C. Observation of melt fracture of polypropylene resins in capillary flow[J]. Polymer, 2003, 44(3): 719-727.

[12] FUJIYAMA M, INATA H. Melt fracture behavior of polypropylene-type resins with narrow molecular weight distribution(Ⅱ): Suppression of sharkskin by addition of adhesive resins [J]. J. Appl. Polym. Sci., 2010, 84(12): 2120-2127.

[13] 廖华勇, 谭中欣, 陶国良. 聚合物熔体的壁面滑移行为[J]. 高分子材料科学与工程, 2009, 12: 103-106. LIAO H Y, TAN Z X, TAO G L. Wall slip behavior of polymer melts[J]. Polym. Mater. Sci. Eng., 2009, 12: 103-106.

[14] 陈晓媛, 王港, 范五一, 等. 熔体破裂的第二光滑区现象研究[J]. 中国塑料, 2003, (6): 64-67. CHEN X Y, WANG G, FAN W YStudy on second smooth section phenomena in melt fracture[J]. China Plastics, 2003, (6): 64-67.

[15] BURGHELEA T I, GRIESS H J, MUNSTEDT H. Comparative investigations of surface instabilities (“sharkskin”) of a linear and a long-chain branched polyethylene[J]. J. Non-Newt. Fluid Mech., 2010, 165(19): 1093-1104.

[16] ANSARI M, YONG W I, SUKHADIA A MMelt fracture of HDPEs: metalloceneZiegler-Natta and broad MWD effects[J]. Polymer, 2012, 53(19): 4195-4201.

[17] YOO T, DONG H K, SON Y. Effects of long chain branching on melt fractures in capillary extrusion of metallocene-catalyzed linear low-density polyethylene melts[J]. J. Appl. Polym. Sci., 2012, 126(S2): E322-E329.

[18] 吴其晔, 李鹏, 王宁, 等. 聚合物熔体挤出畸变的指纹辨识及量化描述[J]. 现代塑料加工应用, 2013, 25(2): 59-63. WU Q Y, LI P, WANG NThe fingerprinting and quantitative descriptions of extrudate distortions of polymer melts[J]. Modern Plastics Processing and Applications, 2013, 25(2): 59-63.

[19] YANNICK G, JACQUES G. Influence of filters in the die entrance region on gross melt fracture: extrudate and flow visualization[J]. J. Non-Newt. Fluid Mech., 2002, 102: 19-36.

[20] 王鹏. 高填充木塑复合材料流变行为与结晶性质研究[D]. 上海:上海交通大学, 2011. WANG P. Study on rheological behaviors and crystallization properties of highly filled wood plastic composites [D]. Shanghai: Shanghai Jiao Tong University, 2011.

[21] RUNGRUANGSUPARAT S, PATCHARAPHUM S, SOMBATSOMPOP N. Materials modification and die design for minimizing internal melt distortions of glass fiber/PP co-extrudates[J]. Polymer Testing, 2017, 57: 184-191.

[22] SONG Y, ZHENG Q. Concepts and conflicts in nanoparticles reinforcement to polymers beyond hydrodynamics[J]. Progress in Materials Science, 2016, 84: 1-58.

[23] GAVRILOV A A, CHERTOVICH A V, KHALATUR P GStudy of the mechanisms of filler reinforcement in elastomer nanocomposites[J]. Macromolecules, 2014, 47(15): 5400-5408.

[24] GALINDO-ROSALES F J, MOLDENAERS P, VERMANT J. Assessment of the dispersion quality in polymer nanocomposites by rheological methods[J]. Macromolecular Materials & Engineering, 2011, 296(3/4): 331-340.

[25] BROCHARD F, GENNES P G D. Shear-dependent slippage at a polymer/solid interface[J]. Langmuir, 1992, 8(12): 3033-3037.

[26] LIU C, HE J, RUYMBEKE E VEvaluation of different methods for the determination of the plateau modulus and the entanglement molecular weight[J]. Polymer, 2006, 47(13): 4461- 4479.

[27] FERRY, JOHN D. Viscoelastic Properties of Polymers[M]. 3rd ed. New York: Wiley, 1980.

[28] SHEN L, LI X J , LI J CDetermination of molecular weight and distribution of tetrafluoroethylene- hexafluoropropylene copolymers by a dynamic rheology method[J]. J. Macr. Sci. Part B, 2012, 51(2): 383-392.

[29] YAMAGUCHI M, MIYATA H, TAN VRelation between molecular structure and flow instability for ethylene/-olefin copolymers[J]. Polymer, 2002, 43(19): 5249-5255.

[30] LARSON R G. The Structure and Rheology of Complex Fluids[M]. Oxford: Oxford University Press, 1998.

[31] 王克俭, 周持兴. 考虑壁面滑移的Z-W流变模型及其应用[J]. 高分子通报, 2003, (1): 8-17. WANG K J, ZHOU C X. Z-W rheological model for polymer melt considering wall slip and its applications[J]. Polymer Bulletin, 2003, (1): 8-17.

[32] XIE J, JIN Y C. Parameter determination for the Cross rheology equation and its application to modeling non-Newtonian flows using the WC-MPS method[J]. Engineering Applications of Computational Fluid Mechanics, 2015, 10(1): 111-129.

[33] BOISLY M, BRUMMUND J, ULBRICHT V. Analysing the large amplitude oscillatory shear of the Cross and Cross-Maxwell models with the aid of Fourier Transform Rheology using the example of a solvent-borne alkyd primer[J]. J. Non-Newt. Fluid Mech., 2015, 225(5): 10-27.

[34] 宋义虎, 郑强. 粒子填充高分子熔体的动态流变行为[J]. 高分子通报, 2013, (9): 22-34. SONG Y H, ZHENG Q. Dynamic rheologies of particle filled polymer melts[J]. Polymer Bulletin, 2013, (9): 22-34.

Rheological properties of flame retardent and antistatic polypropylene material

WANG Shuai1,2, WANG Kejian1, MA Yi2, ZHANG Yinling2, LIANG Wenbin2,WANG Xu1,SHI Jiao1,JIANG Zhuoyu1

(1College of Mechanical and Electrical Engineering, Beijing University of Chemical and Technology, Beijing 100029, China;2National Institute of Clean and Low Carbon Energy, Beijing 102211, China)

The effects of brominated flame retardant and carbon black-filling on the extrusion distortion of PP melt and dynamic rheological properties were investigated by capillary rheometer and rotational rheometer. It was shown that the more filled resin exhibited higher critical shear rate for extrusion distortion corresponding to wider processing window in low filler content range. In dynamic rheometry, the higher filled resins behavior in shear thinning with higher complex viscosity,storage modulus and loss modulus instead of lower loss factor. Quantitative analyses were conducted using entanglement model and Cross model. Filler can absorb polymer chains to reduce wall adsorption dropping distortion and result in higher critical shear rate. Particle filled network increases in the plateau modulus and entanglement density shortening relaxation time for quicker recovering according to smaller extrusion swell ratio. Carbon black more than 3.5%(mass) in composite forms percolation network being characterized by higher zero shear viscosity and longer relaxation time where liquid-solid-like transition occurs. Simultaneously, the surface resistivity decreased obviously. The viscoelastic percolation value consistent with the electrical percolation value approximately.

rheology; polymer; particle; composites; extrusion distortion; percolation network.

10.11949/j.issn.0438-1157.20170214

TQ 050.4+25

A

0438—1157(2017)08—3023—07

王克俭,马伊。第一作者:王帅(1991—),男,硕士研究生。

航空科学基金项目(201535S9001)。

2017-03-03收到初稿,2017-04-14收到修改稿。

2017-03-03.

WANG Kejian, wangkj@mail.buct.edu.cn; MA Yi, mayi@nicenergy.com

supported by the National Aerospace Science Foundation of China (201535S9001).