柴油机自动减压起动装置的有限元分析

连萌,牛刚学

(1.黄河水利职业技术学院,河南开封475004;2.开封亿诺泰科技有限公司,河南开封475004)

柴油机自动减压起动装置的有限元分析

连萌1,牛刚学2

(1.黄河水利职业技术学院,河南开封475004;2.开封亿诺泰科技有限公司,河南开封475004)

分析了柴油机自动减压装置的工作原理,针对在潍柴WP10型柴油机上加装的减压装置,利用Solidworks Simulation对压板进行了静力分析,找出了应力最大的部位和最大值,并按照Von Mises准则,判别压板满足刚度要求。

柴油机;自动减压起动装置;固定压板;静力分析

0 引言

一般的车用和船用发动机都是四冲程发动机,即发动机的每个缸都需要经过进气、压缩、做功、排气4个行程,把燃料的化学能转换为机械能。该类发动机从静止到运转需要由起动机带动曲轴转动来完成。在这个过程中,起动机需克服发动机的起动阻转矩。发动机的起动阻转矩一方面来自系统的机械摩擦,另一方面来自气缸中压缩冲程气体对活塞的阻力。为了提高发动机的起动性能,开封亿诺泰科技有限公司针对压缩冲程中活塞阻力大的问题,开发了自动减压起动装置。该装置可不改变原有发动机结构,直接安装,用于改善发动机的起动工况,延长起动机和蓄电池的寿命。由于该装置工作条件恶劣,其核心元件的强度是否能满足要求,将关系到该装置能否正常工作,甚至会影响发动机的正常运行。笔者试运用Solidworks Simulation对该装置的压板进行有限元分析,研判压板是否满足刚度要求。

1 自动减压起动装置的工作原理及性能

1.1 工作原理

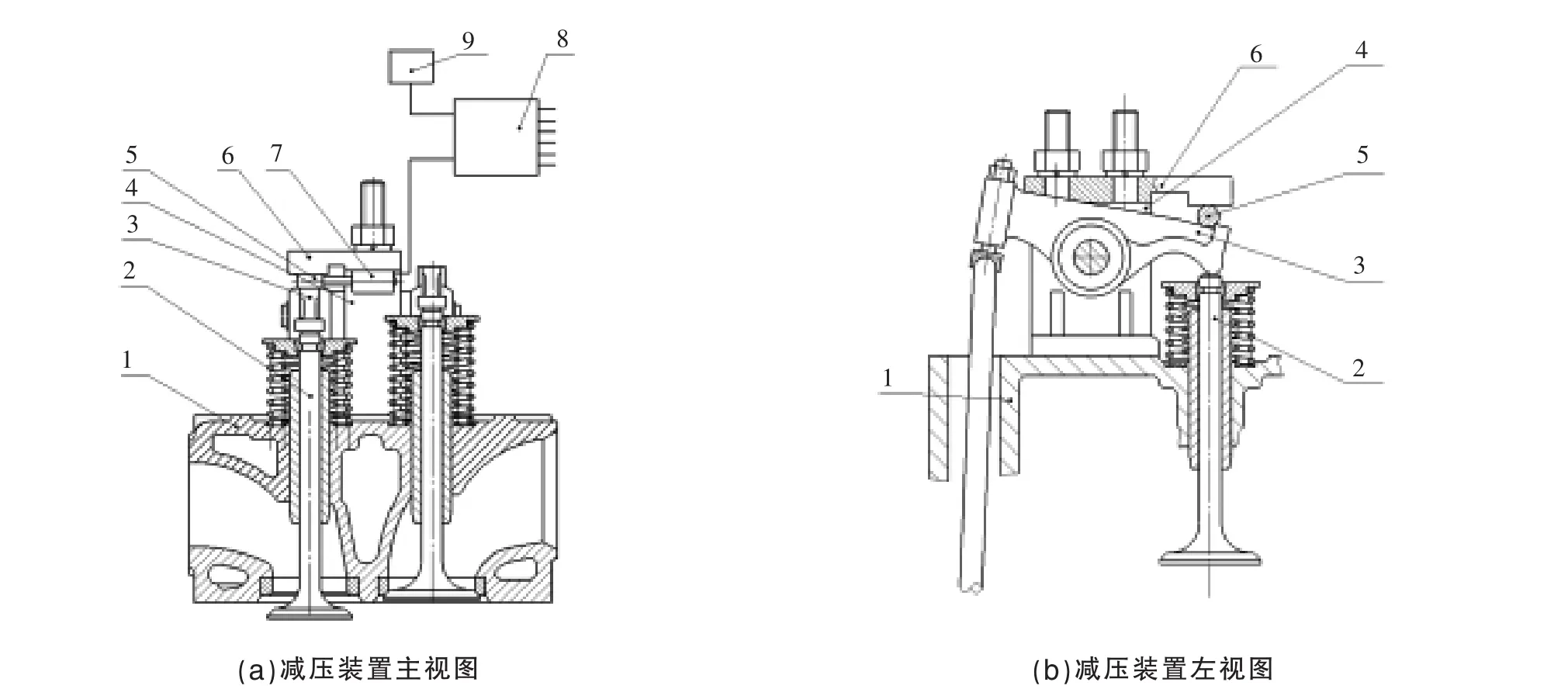

自动减压起动装置主要由垫块、固定压板、电磁铁、程序控制集成模块组成[1]。发动机驱动机构(为电磁铁、液压缸、气缸等)安装在固定压板上,压板用螺栓连接在摇臂座上,压板的一部分伸出在摇臂上方,但不影响摇臂的正常运动。活塞末端安装一垫块,当摇臂一端压下气门时,其上方与压板之间的空间增大,驱动机构驱动垫块伸出,垫块移动到压板与摇臂之间,由于垫块的阻碍,气门无法关闭,即可实现开启气门减小压缩行程阻力的作用。当发动机起动完成后,垫块收回,不再阻碍气门的正常关闭,发动机即可正常运行。发动机减压起动装置的结构如图1所示。

1.2 工作性能

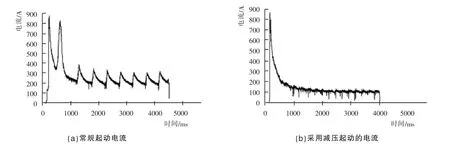

根据自动减压装置的工作原理,开封亿诺泰科技有限公司开发出以电磁铁为驱动机构的气缸减压装置,并在潍柴WP10型柴油发动机上进行了试车,其结果为:原匹配的蓄电池为24V200Ah,安装该减压装置后,原起动机不变,采用24V90Ah的蓄电池即可完成发动机的起动。采用方圆电器设备有限公司的汽车电器高速采集系统对起动电流进行了测试,结果为:采用减压起动装置后,起动机的平均起动电流由268 A下降至144 A,电流波动明显减小。采用减压起动装置前后起动电流的对比情况如图2所示。由图2可以看出,采用减压起动装置后,起动过程电流的稳定性大幅提高。这说明起动过程的阻力明显减小,起动机工作环境大为改善,有利于延长起动机和电池的寿命。另外,由于降低了电池的容量要求,也就降低了电池生产环节对铅和硫酸的需求量,这对铅酸污染的治理非常有利。

2 减压装置的静强度分析[2~3]

固定压板是减压装置的核心部件,一旦损坏或严重变形,就会使减压装置无法工作,甚至会影响内燃机的正常运行。减压装置起作用时,压板将承受源自气门弹簧的作用力,而且该作用力会随着内燃机配气机构的动作而呈周期性变化。为保证减压装置安全工作,有必要对固定压板的静强度和疲劳强度进行分析。

在气门打开时,该减压装置的驱动垫块伸出到压板与摇臂之间,使气门无法关闭,从而起到减小压缩行程阻力的作用。在减压装置工作时,垫块位于压板与摇臂之间,驱动气门复位的弹簧力将通过垫块作用于压板上。

图1 发动机减压起动装置原理示意图Fig.1 Schematic diagram of engine decompressor starter device

图2 起动电流对比Fig.2 Starting current comparison

2.1 参数设置

固定压板采用普通碳钢材料,用于有限元分析的主要参数有:弹性模量为2.1×1011N/m2;泊松比为0.28;密度为7 800 kg/m3。

2.2 边界条件[4~7]

固定压板通过缸盖螺栓和螺母安装在摇臂座上,相对于缸盖,它是固定件。所以,在固定压板下部与摇臂座接触的部分以及上部与螺母垫圈相接触的区域,为固定约束。

固定压板上所承受的压力是气门复位时气门弹簧的弹力通过摇臂和垫块作用于固定压板的,所以固定压板上承受的载荷可以通过弹簧的变形求得。内燃机气门弹簧多采用圆柱螺旋弹簧,其载荷可按式(1)计算。

式中:x为弹簧的变形量;k为弹簧的弹性系数,按式(2)计算。

式中:G为材料的切变模量;d为弹簧丝直径,mm;D2为弹簧外径,mm。

气门关闭时,气门弹簧长度近似于弹簧的自由长度。垫块位于摇臂与固定压板之间时,气门弹簧的变形量可认为就是垫块的厚度。对于有些内燃机,气门弹簧是两个,其载荷按式(3)计算。

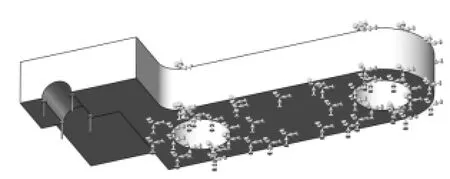

为增大垫块与固定压板的接触面积,垫块设计为圆柱形,固定压板与垫块接触部分为圆柱形凹槽,半径与垫块匹配。为模型添加“力”载荷,方向在竖直向上,作用在圆柱形凹槽上。压板下部用分割线分出与摇臂座接触的部分,在压板的上面用分割线分出与垫圈接触的部分,并在这些区域添加固定约束。压板的载荷和约束情况如图3所示。

图3 添加边界条件Fig.3 Boundary condition

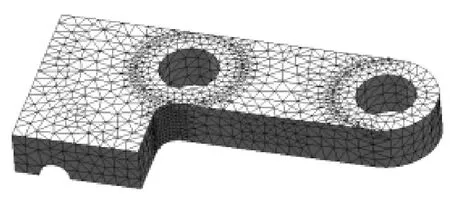

2.3 网格划分

网格划分将直接影响计算精度。网格划分太粗,计算不够精确;划分太细,计算量大,耗时长。本文采用平均大小为3.2 mm的网格。对于应力可能集中的压板拐角处、凹陷处的棱边以及分割线处,进行网格控制,网格控制的平均长度为1 mm。网格划分结果如图4所示。

图4 网格划分结果Fig.4 Meshing results

2.4 计算结果分析

图5为压板受载荷作用时的变形情况。由图5可知,最大变形出现在压板上距固定孔最远处的边角上,最大变形量为7.759×10-3mm。最大变形量出现在此处是因为压板被固定于摇臂座上,压板的伸出部分相当于悬臂梁,在载荷作用下,会发生弯曲变形,变形大小可通过公式(4)求得。

式中:P为集中载荷;l为自由端距离固定端的距离;EI为抗弯刚度。

由式(4)可知,自由端的变形量与载荷成正比,与自由端距固定端距离的三次方成正比,与梁的抗弯刚度成反比。所以,距离摇臂座与压板接缝处越远,变形越大。同时,沿远离固定孔方向,压板的截面形状在不断发生改变。即,压板的抗弯刚度EI不是恒定的,它沿远离固定孔方向不断减小。

图5 变形分析结果Fig.5 Deforamtion analysis results

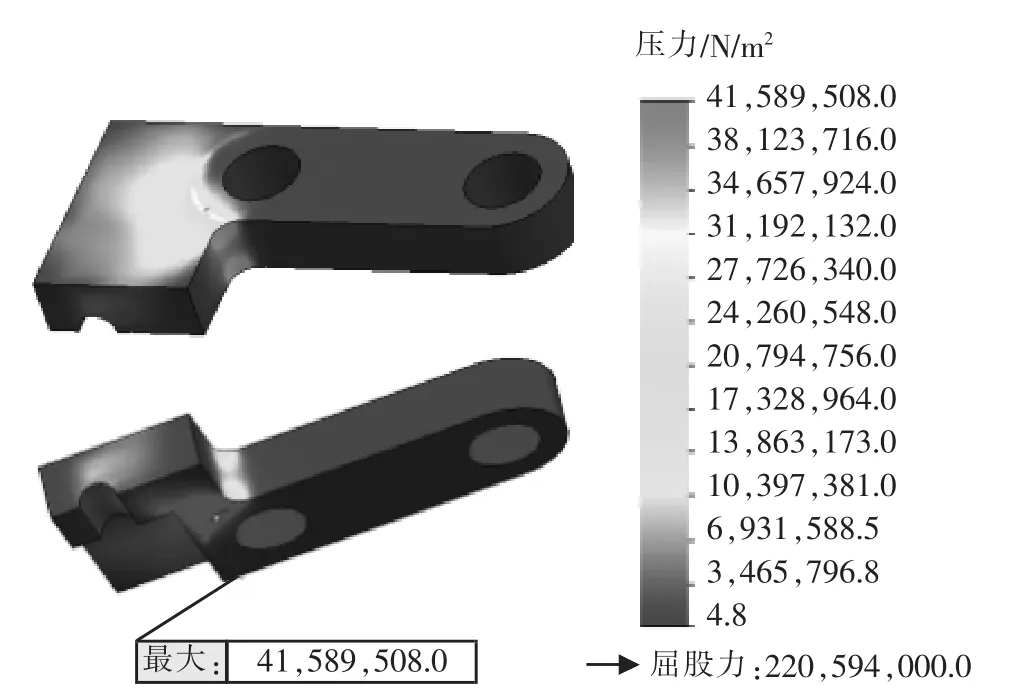

压板所受的应力云图如图6所示。由图6可知,最大应力出现在固定孔与圆柱凹槽之间的分割线位置,最大应力值为41.589 5 MPa。这主要是因为固定孔部分与摇臂座通过缸盖螺栓固定连接,而载荷的作用会使压板左端向上弯曲,从而使压板上表面受压应力,下表面受拉应力。另外,通过计算结果可以看到,固定孔与圆柱凹槽之间所受的载荷普遍比较大。所以,可以通过增加该部位的材料来提高压板强度。

图6 应力分析结果Fig.6 Stress analysis results

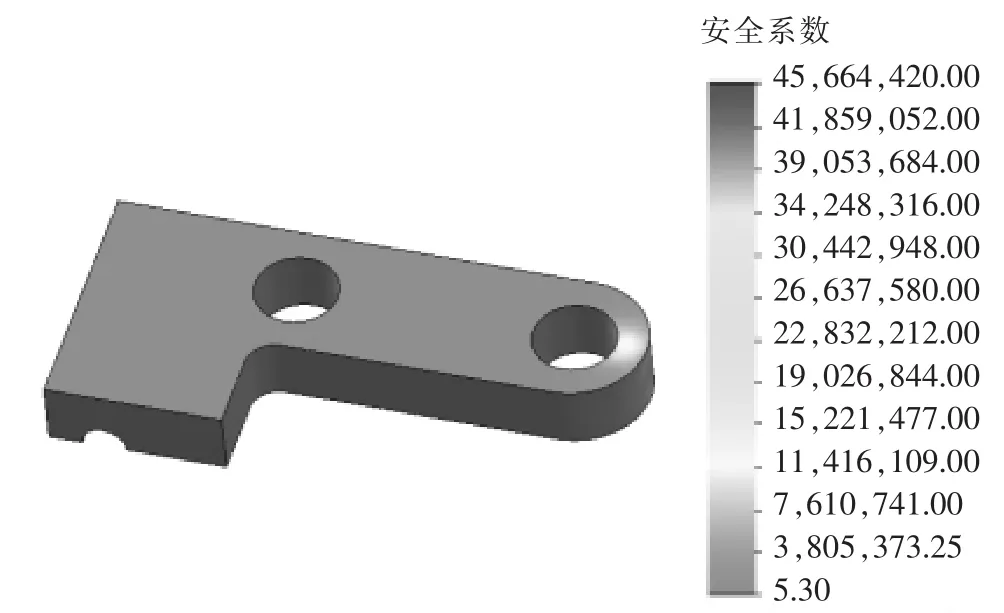

按照von Mises准则判别压板的安全系数,可以得到压板的安全系数云图,如图7所示。由图7可知,压板的大多数区域安全系数比较一致,为最低值5.3。这说明,压板可以满足强度要求。压板右侧固定孔处安全系数非常高,如果考虑压板结构的优化,可以考虑减少该处的材料来降低成本。

3 结语

通过在Solidworks中建立自动减压装置中固定压板的三维模型,分析了压板的连接情况和载荷作用情况,据此,运用Solidworks Simulation对压板进行了有限元分析。通过静力分析可知,固定孔与圆柱凹槽之间的分割线处应力最大,压板右侧固定孔处安全系数最高。在今后的优化设计中,依据本结果对压板结构进行改进,可以达到减小应力、减少材料消耗和降低成本的目的。

图7 安全系数云图Fig.7 Safety coefficient of cloud

[1]牛刚学.柴油机自动减压起动方案与潜力[J].内燃机与配件,2011(7):33-34.

[2]陈超祥,胡其登.Solidworks Simulation高级教程[M].北京:机械工业出版社,2013:35-53.

[3]二代龙震工作室.Solidworks+Motion+Simulation建模/机构/结构综合实训教程[M].北京:清华大学出版社,2009:33-62.

[4]李金凤,刘金环.工程力学[M].大连:大连理工出版社,2005:180-187.

[5]王连森.机车柴油机气门弹簧强度分析[J].柴油机,2009(2):39-41.

[6]彭宇,郝志勇.利用有限元技术获得弹簧参数[J].浙江大学学报,2008(10):1 756-1 760.

[7]蒋祖星.热能动力基础[M].北京:机械工业出版社,2006:430-453.

[责任编辑 胡修池]

Finite Element Analysis on Diesel Engine Automatic Decompressor Starter Device

Lian Meng1,Niu Gangxue2

(1.Yellow River Conservancy Technical Institute,Kaifeng 475004,Henan,China;2.Kaifeng Yinuotai S&T Ltd,Kaifeng 475004,Henan,China)

It analyzes the principle of diesel engine automatic decompressor devices,aiming at the decompressor devices of WP10 diesel engine,using Solidworks Simulation to finish the static analysis.Then it finds out the maximum stress of the shortest part,according to the Von Mises criterion,to differentiate the plate stiffness requirement.

Diesel engine;automatic decompressor starter device;fixed plate;static analysis

TH137.9

A

10.13681/j.cnki.cn41-1282/tv.2017.03.011

2016-12-27

连萌(1982-),男,河南郑州人,讲师,硕士,主要从事高校工程机械专业的教学和科研工作。