微量Ti对Sn-9Zn-xTi无铅焊料耐蚀性的影响

谢景洋,王正宏,陈一鸣,张 弓

微量Ti对Sn-9Zn-Ti无铅焊料耐蚀性的影响

谢景洋,王正宏,陈一鸣,张 弓

(清华大学 机械工程系,北京 100084)

Sn-Zn无铅焊料耐蚀性差是阻碍其应用推广的重要因素。本文通过在Sn-9Zn共晶合金中添加微量的Ti(质量分数=0,0.01%,0.03%,0.05%,0.1%),测量合金在质量分数3.5% NaCl溶液中的极化曲线(/)和电化学阻抗谱(EIS),利用扫描电镜(SEM)对合金表面相貌进行了观察,并研究了不同浸泡时间下合金耐蚀性的变化。发现微量Ti能有效改善Sn-9Zn的耐蚀性,其中质量分数0.05%的Ti添加量最为合适。

Sn-Zn无铅焊料;耐蚀性;微量Ti;动电位极化曲线;电化学阻抗谱;腐蚀形貌

传统Sn-Pb焊料因为熔点低(共晶成分Sn-37Pb,熔点183℃)、塑性好、对Cu及其他合金有良好润湿性等优点,被广泛使用。但由于Pb会污染土壤和水源,最终积蓄在生物体内,对人或动物的生长发育产生严重影响。近年来,对新型无铅焊料的研究越来越多,其中Sn-Zn系、Sn-Ag系合金焊料得到了较多的研究和应用[1]。Sn-Ag系合金焊料有优越的力学和抗氧化性,但因为Ag为主要元素,合金的熔点和成本较高。Sn-9Zn无铅焊料因为熔点(198.5℃)和传统Sn-37Pb熔点接近,且力学性能好,成本低,是目前无铅焊料研究的重点[2]。但Sn-Zn系焊料存在润湿性、抗氧化性、抗腐蚀性差等问题。过往对Sn-9Zn焊料的研究主要集中在润湿性和抗氧化性上,对材料耐蚀性的研究较少。由于焊料合金富Zn相的总区域面积远小于锡基底,数量众多,形状各异,在锡基底上分布广泛,因此Zn的优先溶解易造成点蚀,形成腐蚀坑,影响焊料的整体性能。随着电子产品应用领域的不断拓展,耐蚀性能成为影响整个封装系统可靠性的重要因素。开发具有优良耐腐蚀性能的无铅焊料对提高焊点可靠性具有重要意义[3-4],也有利于Sn-Zn无铅焊料的推广和应用。

目前,主要通过合金化的方法,在Sn-Zn焊料中添加In、Ag、Cr、Cu等改善其耐蚀性。Chang等[5]利用极化曲线研究Ag、In的添加对Sn-9Zn耐蚀性的影响,发现Sn-9Zn-0.5Ag相比于Sn-9Zn有较好的耐蚀性,但继续添加In时,耐蚀性没有显著提高。Hu等[6]研究了Sn-9Zn-3Bi-Cr的极化曲线,发现随着Cr的含量增加(0.1%~0.5%,质量分数,下同),腐蚀电流密度减少,自腐蚀电位增加,材料的耐蚀性提升。Fan等[7]研究表明Cu的添加可以改善Sn-9Zn钎料耐蚀性。但这些研究对合金元素要求的添加量都比较大,或者需要同时添加多种合金元素,从而对焊料的熔点或力学性能产生较大影响。最近,Liu等[8]通过电化学手段研究发现,在Sn-9Zn中添加微量(质量分数0.05%)的Ti,能提高其耐蚀性。但目前缺乏对不同微量Ti添加量对Sn-9Zn耐蚀性影响的研究。

本文重点研究Sn-9Zn-Ti合金的耐蚀性。通过测量含不同微量Ti的Sn-9Zn-Ti合金在质量分数3.5% NaCl溶液中的极化曲线(/),并对浸泡在3.5% NaCl腐蚀液不同时间后的合金表面的电化学阻抗谱(EIS)进行测量,用扫描电镜对合金腐蚀各阶段表面形貌进行观察,研究Ti对Sn-9Zn-Ti无铅焊料的耐蚀性的影响,其中3.5%NaCl腐蚀液是模拟海水环境和人体汗液环境。

1 实验

1.1 试样制备

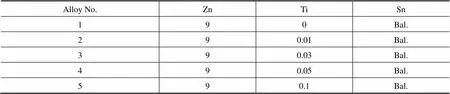

实验使用的焊料合金Sn-9Zn-Ti(=0,0.01,0.03,0.05,0.1,质量分数)是由纯度高于99.99%的Sn、Zn、Ti粉末均匀混合在真空石英管中熔炼而成。由于Ti和石英(SiO2)在温度高于820℃时会产生反应[9],而根据Sn-Zn-Ti三元相图[10],温度高于600℃时,实验中使用的Sn-9Zn-Ti合金都已经发生了充分的反应。所以,实验熔炼温度最终选择为750℃,并且在此温度下保温4 h,期间每隔1 h适当晃动金属液保证混合均匀。保温4 h后随炉冷却到350℃再水冷,凝固得到不同Ti含量的Sn-9Zn-Ti钎料合金。设计成分见表1。

表1 合金设计成分

Tab.1 Alloy composition w/%

电化学实验试样制备过程如下:(1)将合金试样加工成10 mm×10 mm×5 mm的小方块若干;(2)对每组金属块,选取其中一个金属块的10 mm×10 mm的面作为电极工作面,和工作面相对的面焊上一条带有绝缘皮的导线与电化学工作站连接;(3)除了工作面之外金属块采用环氧树脂材料覆盖,保证只有工作面与溶液接触;(4)工作面经过#400~#2000的SiC砂纸打磨,用0.05 μm的Al2O3进行抛光,对抛光后的试样进行酒精超声清洗后吹干,按表1进行编号,在电化学实验测量前干燥密封保存。

1.2 测量

电化学实验使用的仪器是德国ZahnerElektrik公司的IM6电化学工作站。测量时采用三电极体系,腐蚀溶液为3.5% NaCl溶液,工作电极为待测合金试样,对电极为薄片状铂电极,参比电极选用饱和氯化银电极。整个实验过程在室温(25℃)下进行。极化曲线(/)测量的扫描速率是0.5 mV/s,在试样浸入腐蚀液2 h达到稳定状态后进行。电化学阻抗谱(EIS)在当前开路电压下添加振幅为10 mV的正弦扰动进行测量,频率范围为100 kHz~10 mHz,分别测量合金试样浸入腐蚀液2,24,48和72 h之后的电化学阻抗谱。用扫描电镜对浸入腐蚀液2,24,48 h后的合金试样的表面形貌进行观察。

2 结果与讨论

2.1 极化曲线测量

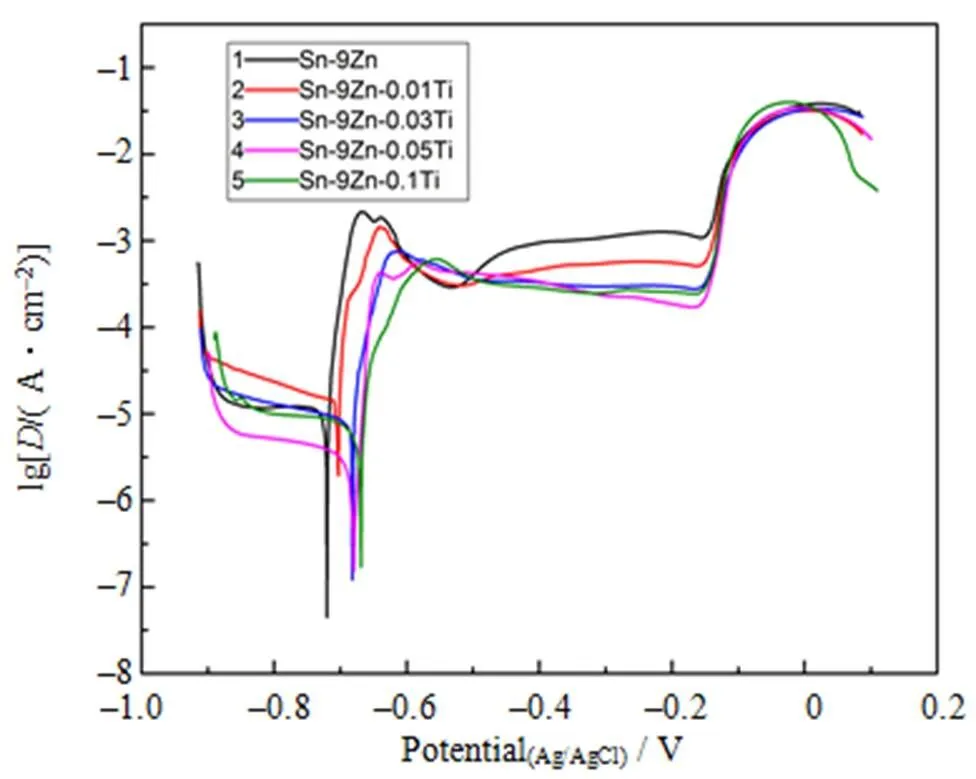

Sn-9Zn-Ti在3.5% NaCl溶液中的动电位极化曲线如图1所示。从图1可以看出,不同钎料合金的极化曲线都存在一个明显的钝化区,钝化区电流随着电压增大基本保持不变,说明Sn-9Zn系钎料合金表面能形成钝化膜,对钎料合金起到保护作用。

图1 Sn-9Zn-xTi钎料在3.5% NaCl溶液中的动电位极化曲线

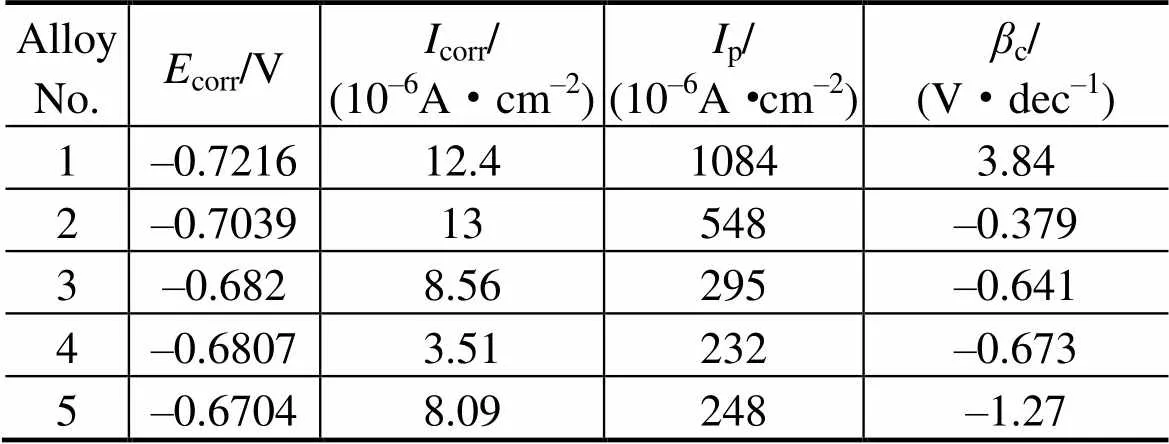

表2 给出了各组极化曲线的参数。

表2 Sn-9Zn-Ti在3.5% NaCl溶液中动电位极化曲线参数

Tab.2 Polential dynamic polarization curves parameters for Sn-9Zn-xTi alloys measured in 3.5% NaCl solution

注:corr:自腐蚀电位;corr:腐蚀电流密度;p:钝化电流密度,钝化区平均电流值;c:阴极塔菲尔斜率。

2.2 耐蚀性分析

随着Ti添加量的增加,钎料合金的自腐蚀电位corr逐渐提高,当Ti的质量分数在0~0.03%变化时,corr提升明显,Ti添加量高于0.03%后,提升效果减缓。corr提高说明Ti的添加改善了合金的耐蚀性,腐蚀趋势降低。合金真正的腐蚀速率取决于发生腐蚀时的电流密度corr,因为这代表了电子的转移速度[11]。Sn-9Zn-0.01Ti的腐蚀电流密度和Sn-9Zn相当,甚至略有提高,说明添加极微量(0.01%)的Ti对Sn-9Zn耐蚀性的改善有限。当添加0.03%以上的Ti后,corr有明显的降低,特别是添加0.05%的Ti,corr减小到了3.51×10–6A/cm2,接近Sn-9Zn腐蚀电流密度的1/4,耐蚀性明显提高。继续增加Ti的含量到0.1%后,腐蚀电流密度略有上升。从腐蚀电流密度评判,各组钎料合金耐蚀性大小的排序为:Sn-9Zn-0.05Ti> Sn-9Zn-0.1Ti>Sn-9Zn-0.03Ti>Sn-9Zn≈Sn-9Zn-0.01Ti。p取的是钝化区电流密度的平均值,可以明显看出,添加过Ti的钎料合金钝化电流密度明显小于没有添加Ti的合金,并且随着Ti含量的增加,钝化电流密度呈下降趋势。所以Ti的添加可以提高Sn-9Zn钎料合金钝化膜的稳定性。

综合各组极化曲线参数得出的结果,添加0.03%以上的Ti后,Sn-9Zn的耐蚀性得到明显改善,其中添加0.05% Ti的合金耐蚀性提高最为明显。

2.3 电化学阻抗谱测量

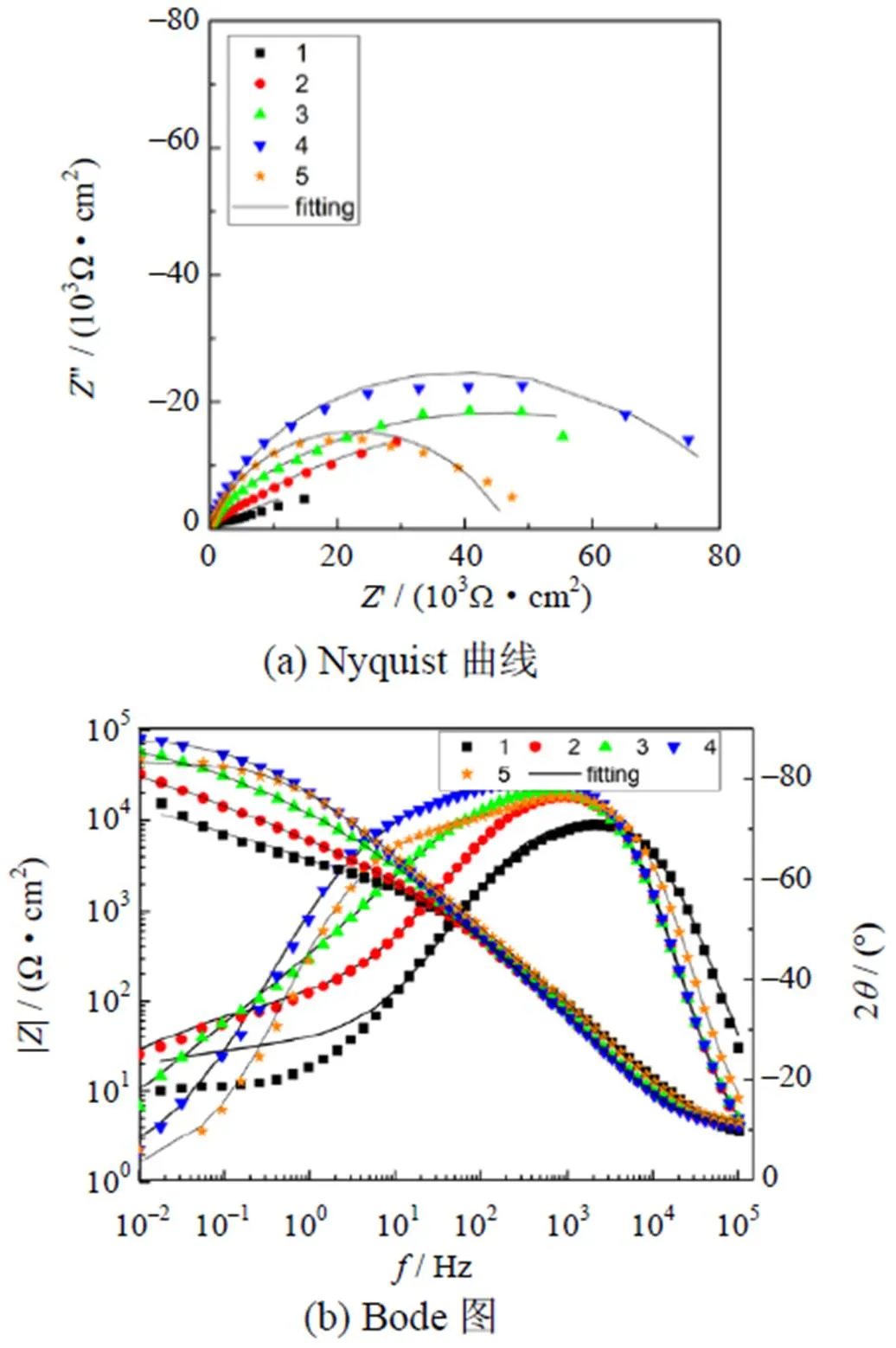

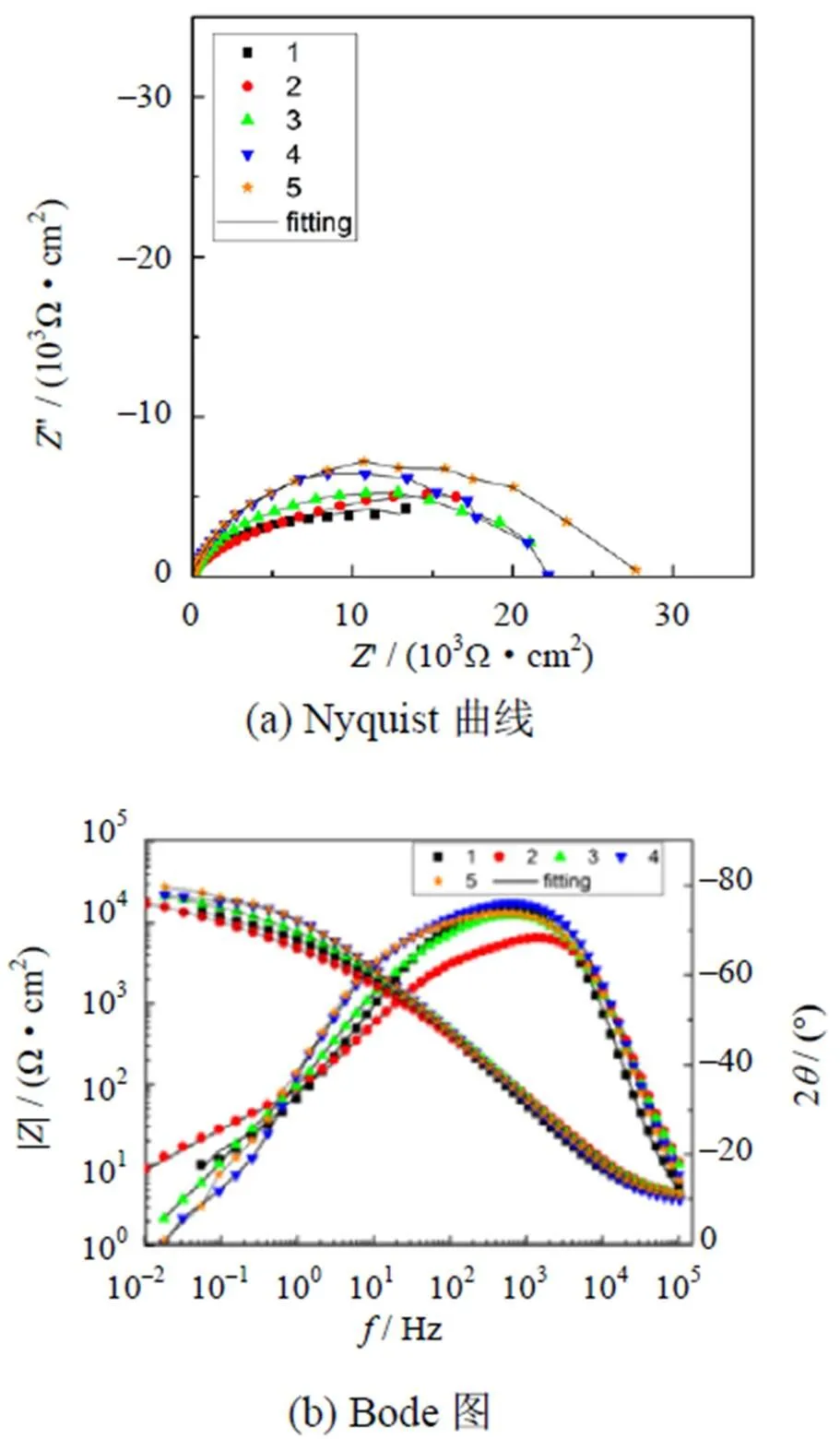

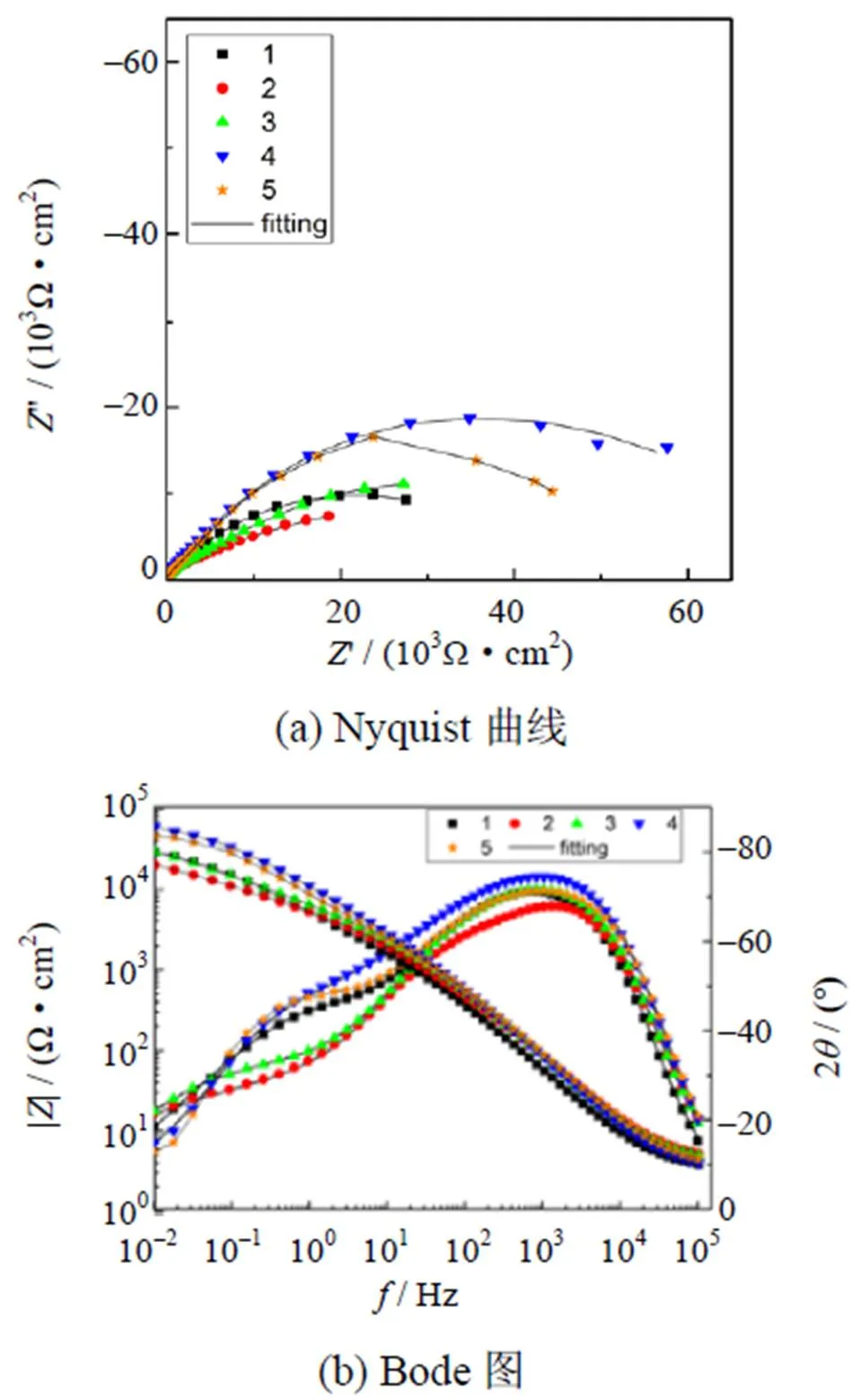

将Sn-9Zn-Ti浸泡在3.5% NaCl溶液中2,24,48,72 h后,测得各钎料合金的EIS阻抗谱如图2~图5所示。阻抗谱在高频区出现典型的容抗弧特征,一般来说,容抗弧的半径越大,金属耐蚀性越好[12]。从浸泡各个时期的Nyquist曲线(a)可以看出,添加过Ti的Sn-9Zn合金的容抗弧半径明显要大于不添加Ti的Sn-9Zn合金,其中添加0.05%Ti的合金在不同浸泡时间的容抗弧半径都较其他合金的容抗弧大。在低频区,相比于高Ti钎料合金,低Ti钎料合

图2 Sn-9Zn-xTi钎料合金浸入腐蚀液2 h后的Nyquist和Bode图

图3 Sn-9Zn-xTi钎料合金浸入腐蚀液24 h后的Nyquist曲线和Bode图

图4 Sn-9Zn-xTi钎料合金浸入腐蚀液48 h后的Nyquist曲线和Bode图

图5 Sn-9Zn-xTi钎料合金浸入腐蚀液72 h后的Nyquist曲线和Bode图

金在浸泡过程中的阻抗谱更早出现低频扩散阻抗,该阻抗谱是由于金属表面钝化膜的溶解产物的传质引起的Warburg阻抗[13]。更早出现Warburg阻抗,说明低Ti合金钝化膜的溶解更明显,钝化膜容易被破坏从而失去对金属表面的保护作用。从Bode图中可以看出,Sn-Zn-Ti钎料在浸泡过程中出现了两个时间常数,浸泡后期尤为明显。低频区的时间常数是由于传质过程引起的,高频区的时间常数与多孔的金属表面和溶液的反应有关[14]。Bode图左边的纵坐标代表阻抗的模值||,可以看出,合金在低频(10 mHz)的阻抗值接近105Ω,高Ti合金的阻抗模||要高于低Ti合金。因此从Nyquist和Bode图中可以看出添加Ti后合金耐蚀性得到了提升。

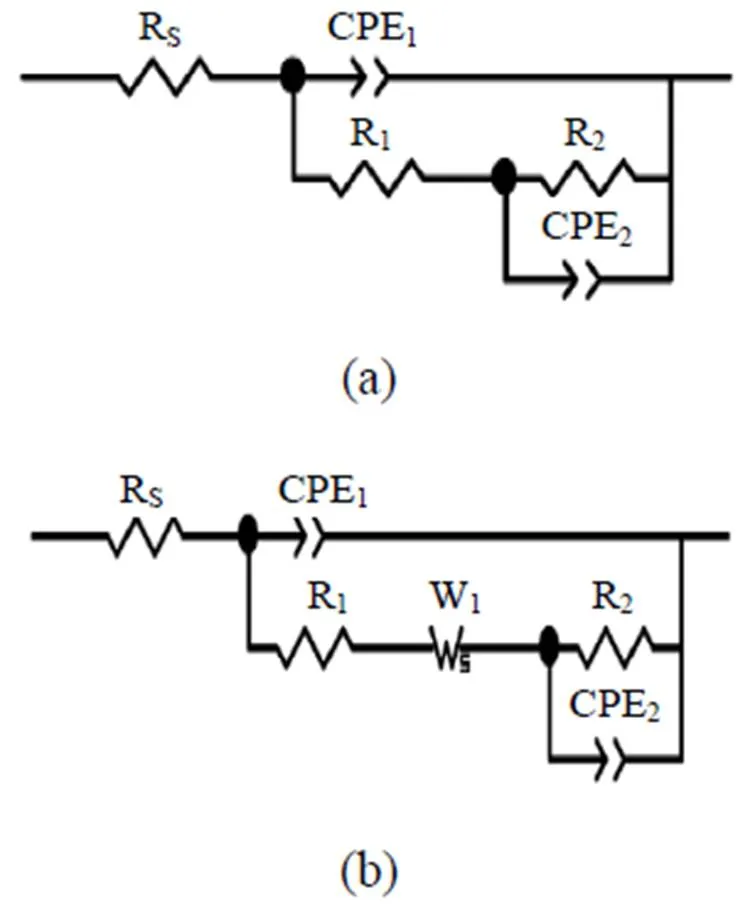

用等效电路来模拟电极系统测得的电化学阻抗谱,可以更精确地得出各合金表面的电阻大小,对合金的耐蚀性作出评价。Liu等[15]对Sn-Zn合金在NaCl溶液中的腐蚀过程进行研究,基于反应原理和过程提出了图6的两种等效电路。

图6 基于反应原理的等效电路图

图中Rs是溶液电阻,R1是金属离子从钝化膜到溶液的电荷转移阻抗,CPE1表示电极与电解质溶液两相之间的界面电容,W1是warburg阻抗,R2和CPE2分别是钝化膜的电阻和电容。等效电路(a)适用于扩散阻抗不明显的金属表面,等效电路(b)中添加了Warburg阻抗,表征传质过程引起的阻抗。根据等效电路用Zview软件对实验中测得的电化学阻抗谱进行拟合,用标准差2来评价拟合结果的好坏,结果如表3所示,2的数量级在10–4左右,等效电路的拟合效果较好。拟合的EIS曲线如图2~图5中的实线所示。

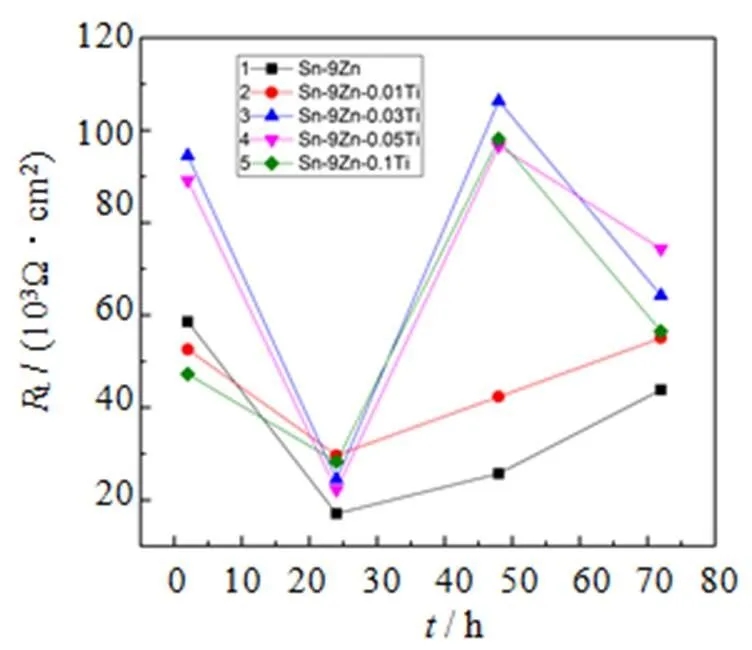

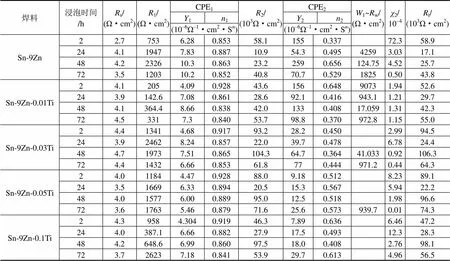

从拟合结果来看,同种合金电荷转移阻抗1,在浸泡时间48~72 h的中后期的1值要大于浸泡初期,说明浸泡过程中金属和溶液的接触面生成了难溶的化合物,电荷发生转移变得更加困难。在浸泡中后期,随着Ti添加量的增加,相同浸泡时间下的w逐渐变小,这和Nyquist曲线中观察到的高Ti合金更不容易出现低频扩散阻抗相符。钝化膜电阻2随着浸泡时间的增加,都出现了减小又增大的过程,这可能是因为钝化膜先被破坏,后来腐蚀产物逐渐堆积形成新的保护膜。Heakal等[16]提出用总电阻t=1+2+w来表征合金表面的耐蚀性。图7显示了不同浸泡时间下各合金t的值。在浸泡最初24 h内,t急剧降低,合金耐蚀性变差。浸泡24~48 h,t的值都有所增加,耐蚀性提高,其中添加0.03% Ti及以上的合金耐蚀性提高更为明显,但在浸泡48~72 h,添加0.03% Ti及以上钎料合金的t又有所降低,但仍大于Sn-9Zn、Sn-9Zn-0.01Ti。通过对比相同浸泡时间下的t值,可以看出随着Ti含量在0~0.05%的范围内增加,合金耐蚀性提高。但添加0.1%Ti的合金,耐蚀性和添加0.05% Ti的合金相比变化并不明显。考虑到Ti的价格昂贵,实际应用时添加0.1%的Ti是不合算的。利用t值的大小评价合金耐蚀性,可以看出添加0.03%和0.05%Ti的合金,在浸泡初期和浸泡较长时间段后,耐蚀性较好,而且明显好于不添加Ti的Sn-9Zn。

图7 Sn-9Zn-xTi浸入腐蚀液后的总电阻Rt随浸入时间的变化

表3 对Sn-9Zn-Ti浸入3.5% NaCl腐蚀液不同时间后测得的EIS曲线进行拟合后的等效电路参数

Tab.3 Equivalent circuit parameters obtained by fitting the experimental EIS results of Sn-9Zn-xTi alloys after the immersions in 3.5% NaCl solution

2.4 金属表面观察

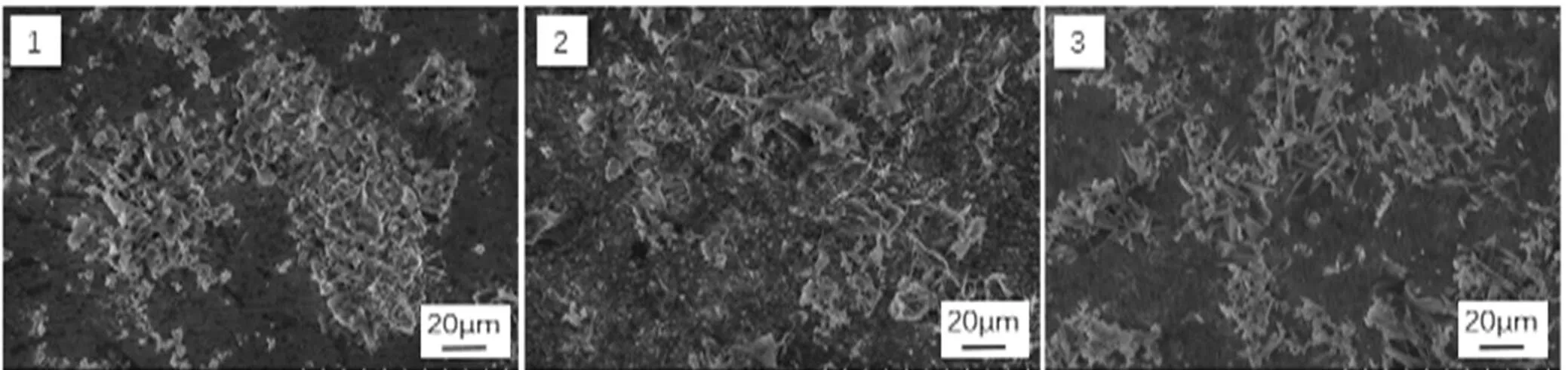

利用扫描电镜对浸泡2 h后合金表面进行观察如图8所示。图8的(1)为典型的Sn-9Zn共晶组织形貌。组织中粗细各异、长短不一的针状相以及细条状为富Zn相[17]。更活泼的富Zn相分布在Sn基底构成无数微小原电池,会加速Zn在腐蚀液中溶解。随着Ti添加量的增加,Sn-9Zn-Ti组织中的粗大Zn相被细化,并且数量明显减少。这使得组织变得更均匀致密,局部腐蚀转化为全面腐蚀,从而降低腐蚀速率[18]。腐蚀速率和腐蚀电流密度相关,可以推测添加Ti降低了合金的腐蚀电流密度是因为合金表面组织更加均匀。合金表面的粗糙程度也会影响界面电容CPE1的大小。当表面粗糙程度变大时,相当于一个多孔电极的表面,使得界面电容也变大[19]。可以从表3中看出,相同浸泡时间下界面电容CPE1的大小随着Ti含量的增加而降低,说明钎料合金表面变得更加光滑,这和观察到的合金组织形貌相符。由于添加的Ti过于微量,所以在实验过程并不能观察到相应的Ti的化合物的生成。

图9的(a)和(b)分别是浸入腐蚀液24 h和48 h后合金表面组织形貌。和浸泡2 h相比,浸泡24 h的合金表面形成了凸起的絮状腐蚀产物,其中1,2和3号合金尤为明显。这些絮状腐蚀产物集中在富Zn相周围,为溶液和金属内部提供了充分的接触面积,加速合金腐蚀过程,降低了耐蚀性,这是浸泡最初24 h耐蚀性降低的原因。同时,这些腐蚀产物附在合金表面,不易脱落,形成钝化膜,具有阻碍Sn-9Zn继续腐蚀的作用。当腐蚀产物逐渐堆积时,耐蚀性会提高,所以浸泡48 h后的合金耐蚀性要好于浸泡24 h的合金。但这种钝化膜抗腐蚀效果并不高,随着Zn相的阳极溶解,Zn所在的区域形成凹陷,腐蚀坑开始生成、拓展和加深,钝化膜剥落从而被破坏。从图9(b)中可以看出,Zn相越粗大的1,2号合金,这种剥落现象更加明显,而其他合金的腐蚀产物附着性较好,并且没有相互连成一片扩大原电池反应效果。所以在浸泡48 h后,添加0.03%以上Ti的3,4,5号合金耐蚀性要明显高于1,2号合金。但正如前面所说,这种钝化膜并不稳定,所以在浸泡72 h后,3,4,5号合金耐蚀性又有所降低。

可以看出,Ti的添加使得Sn-9Zn合金Zn相被细化,组织更均匀致密,从而降低腐蚀速率,并形成附着性更好的钝化膜,使得耐蚀性在初始阶段和被腐蚀阶段都有明显的提升。

(a) 浸泡24 h

3 结论

(1)Ti的添加使得Sn-9Zn极化曲线的自腐蚀电位、腐蚀电流密度和钝化电流密度降低,提高了合金的耐蚀性。当Ti的添加量超过0.03%后,耐蚀性提升效果明显。

(2)用等效电路对测得的EIS曲线进行拟合,得到用来评价合金耐蚀性的总电阻t。Sn-9Zn-0.03Ti和Sn-9Zn-0.05Ti在浸泡初期和浸泡较长时间段后,耐蚀性较好,而且明显好于不添加Ti的Sn-9Zn。

(3)用扫描电镜对浸泡后的合金表面进行观察,发现Ti的添加能细化并减少Sn-9Zn组织中的富Zn相,使得腐蚀初期腐蚀电路密度降低。Zn相被细化后合金表面形成了附着性更好的钝化膜,使得耐蚀性在初始阶段和被腐蚀阶段都有明显的提升。

(4)综合对比耐蚀性和经济效益,在Sn-9Zn中添加0.05%的Ti最为合适。

[1] 潘建军, 于新泉, 龙伟民, 等. 无铅焊料的发展应用现状[C]//中西南十省区(市)焊接学会联合会第九届年会. 贵阳: 中国焊接学会, 2006.

[2] 周健. 低熔点Sn-Zn系无铅焊料研究[D]. 南京:东南大学, 2006.

[3] CHIDAMBARAM V, HALD J, AMBAT R, et al. A corrosion investigation of solder candidates for high-temperature applications [J]. JOM, 2009, 61(6): 59-65.

[4] ABTEW M, SELVADURAY G. Lead-free solders in microelectronics [J]. Mater Sci Eng R Rep, 2000, 27(5/6): 95-141.

[5] CHANG T C, WANG J W, WANG M C, et al. Solder ability of Sn-9Zn-0.5Ag-1In lead-free solder on Cu substrate: part 1. thermal properties, microstructure, corrosion and oxidation resistance [J]. J Alloy Compd, 2006, 422(1/2): 239-243.

[6] HU J, LUO T, HU A, et al. Electrochemical corrosion behaviors of Sn-9Zn-3Bi-Cr solder in 3.5% NaCl solution [J]. J Electron Mater, 2011, 40(7): 1556-1562.

[7] FAN Z G, MA H T, WANG L. Effect of Cu on electrochemical corrosion behavior of lead-free Sn-9Zn-Cu solder [J]. Chin J Nonferrous Met, 2007, 17(8): 1302-1306.

[8] LIU J C, ZHANG G, MA J S, et al. Ti addition to enhance corrosion resistance of Sn-Zn solder alloy by tailoring microstructure [J]. J Alloy Compd, 2015, 644(273): 113-118.

[9] VASSILEV G P, LIU X J, ISHIDA K. Reaction kinetics and phase diagram studies in the Ti-Zn system [J]. Cheminform, 2004, 375(1): 162-170.

[10] VASSILEV G P, DOBREV E S, JEAN C T. Phase diagram of the Sn & mdash; Zn & mdash; Ti system [J]. Cheminform, 2006, 37(13): 170-175.

[11] WU B Y, CHAN Y C, ALAM M O, et al. Electrochemical corrosion study of Pb-free solders [J]. J Mater Res, 2006, 21(1): 62-70.

[12] SONG G, BOWLES A L, STJOHN D H. Corrosion resistance of aged die cast magnesium alloy AZ91D [J]. Mater Sci Eng A, 2004, 366(1): 74-86.

[13] 王芸, 汤滢, 谢长生, 等. 电化学阻抗谱在材料研究中的应用[J]. 材料导报, 2011, 25(13): 5-9.

[14] TER-OVANESSIAN B, ALEMANY-DUMONT C, NORMAND B. Electronic and transport properties of passive films grown on different Ni-Cr binary alloys in relation to the pitting susceptibility [J]. Electrochim Acta, 2014, 133(7): 373-381.

[15] LIU J C, PARK S W, NAGAO S, et al. The role of Zn precipitates and Cl–anions in pitting corrosion of Sn-Zn solder alloys [J]. Corros Sci, 2015, 92: 263-271.

[16] HEAKAL E T, FEKRY A M, GHONEIM A A. Corrosion characterization of new tin-silver binary alloys in nitric acid solutions [J]. Corros Sci, 2008, 50(6): 1618-1626.

[17] 吴敏. 外加磁场对Sn-9Zn钎料组织、熔化温度及腐蚀性能影响[J]. 石油化工高等学校学报, 2010, 23(2): 80-83.

[18] LIU J C, WANG Z H, XIE J Y, et al. Understanding corrosion mechanism of Sn-Zn alloys in NaCl solution via corrosion products characterization [J]. Mater Corros, 2015, 67(5): 522-530.

[19] 曹楚南, 张鉴清. 电化学阻抗谱导论[M]. 北京: 科学出版社, 2002.

(编辑:陈渝生)

Effect of trace Ti on corrosion resistance of lead-free Sn-9Zn-Ti solder

XIE Jingyang, WANG Zhenghong, CHEN Yiming, ZHANG Gong

(Department of Mechanical Engineering, Tsinghua University, Beijing 100084, China)

The poor corrosion resistance of Sn-Zn lead-free solder are important factors hindering its application. In this paper, by adding trace amounts of Ti to Sn-9Zn eutectic alloys (mass fractions=0, 0.01%, 0.03%, 0.05%, 0.1%), the potential dynamic polarization curves (/) and electrochemical impedance spectroscopy (EIS) of Sn-9Zn-Ti alloys in 3.5% (mass fraction) NaCl solution were measured. The surface appearance of the alloy was observed by scanning electron microscopy (SEM). The corrosion resistance of the alloy under different immersion time was studied. It is found that trace Ti element can improve the corrosion resistance of Sn-9Zn, and 0.05% Ti (mass fraction) content is the most suitable.

Sn-Zn lead-free solder; corrosion resistance; trace amounts of Ti; potential dynamic polarization curve; electrochemical impedance spectroscopy; corrosion morphology

10.14106/j.cnki.1001-2028.2017.08.019

TN601

A

1001-2028(2017)08-0103-08

2017-06-30

谢景洋

谢景洋(1991-),男,福建龙岩人,研究生,主要从事无铅焊料研究,E-mail: 13220197007@163.com。

网络出版时间:2017-07-31 11:33

http://kns.cnki.net/kcms/detail/51.1241.TN.20170731.1133.019.html