导电氧化对铝合金YAG脉冲激光焊接的影响

海 洋

导电氧化对铝合金YAG脉冲激光焊接的影响

海 洋

(西南电子技术研究所,四川 成都 610036)

铝合金轻质、易于加工,是航空航天电子产品常用的封装材料,使用时需要将其表面做导电氧化处理,以提高其耐腐蚀性和表面硬度,避免磨损后形成颗粒物,从而威胁电子产品的可靠性。由于铝合金腔体气密封装通常采用Nd:YAG脉冲激光焊接的方式,所以必须考虑导电氧化对其焊接的影响。以某型号铝合金腔体激光焊接样件为研究对象,通过SEM(扫描电镜)微观分析,进行了铝合金具有和不具有表面导电氧化层对Nd:YAG脉冲激光焊接影响的对比研究。研究结果表明:导电氧化对焊接有某些参数要求,但不会因为导电氧化的存在而对焊接造成破坏性结果。因此,本文认为导电氧化不会对Nd:YAG脉冲激光焊接带来实质性影响。

导电氧化;铝合金;Nd:YAG脉冲激光;焊接;表面;SEM

激光焊接工艺是金属气密封装的重要手段之一。激光焊接的主要优势有热影响区域小、不需要使用电极、激光束易于聚焦、可焊接的材质种类范围大、易于实现自动化高速焊接等等。目前,关于激光焊接的研究主要集中在激光特性参数方面[1-7]。这些研究成果可以指导相关技术人员根据不同的加工材料,选择合适的激光功率密度和光束模式、焊接速度、脉冲波形和宽带、离焦量和保护气体等,但却不能解释诸如铝合金表面导电氧化对激光焊接所带来的影响。

由于铝的某些特性,如硬度、耐磨性和耐蚀性等较差,实际生产中需通过铝的表面技术,诸如导电氧化、阳极氧化或表面涂层等手段来弥补上述弱点[8]。铝合金的阳极氧化不导电,这与电子产品设计中往往要求集成电路封装外壳必须有良好的导电性相违背[9],因此,只有对铝合金导电氧化工艺予以改性,这样不仅可提高基体与表层的结合力,增强铝材的抗蚀能力,还可以获得良好的导电性能,从而满足产品的使用要求[10]。然而国内鲜有关于导电氧化对激光焊接影响的报道。

笔者采用某型号铝合金的激光焊接样件,通过切片及SEM金相扫描分析,开展了导电氧化对铝合金腔体Nd:YAG脉冲激光焊接影响的研究,以焊接质量及焊缝成分来评判导电氧化是否对焊缝的形成过程产生实质的影响。

1 试验

1.1 样件材料

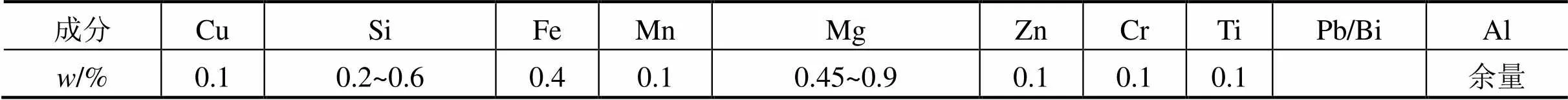

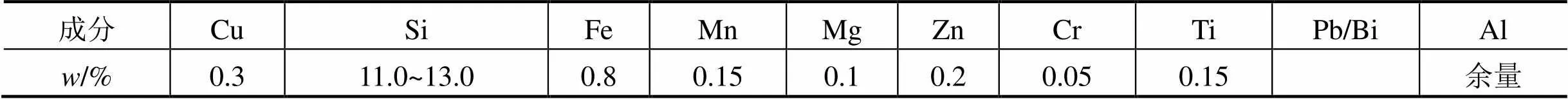

所选某型号铝合金为电子电路产品常用封装材料,其腔体和盖板材料成分如表1、2所示。该型号的铝合金主要合金元素为镁和硅,具有极佳的加工性能、优良的可焊性、挤出性及电镀性能、良好的抗腐蚀性和韧性、易于抛光、导电氧化效果优良等。

表1 铝合金腔体材料化学成分

Tab.1 Chemical components of Al alloy cavity material

表2铝合金盖板材料化学成分

Tab.2 Chemical components of Al alloy cover plate material

1.2 导电氧化处理

样件分别做本色导电氧化处理(银白色)、彩色导电氧化处理(土黄色)和无导电氧化处理。

导电氧化处理后,氧化物薄膜厚度约为0.3 ~0.5 μm,导电性良好。

导电氧化一般工艺流程如下:铝合金零件→常温除油→水洗→碱液腐蚀→精蚀→水洗→硝酸水溶液(质量比1∶1) 酸洗→水洗→化学导电氧化→水洗→封闭→水洗→纯净水洗→干燥。

1.3 激光焊接参数

Nd:YAG激光器效率高、体积小、质量轻、冷却系统简单、金属对Nd:YAG激光束的吸收率高,且Nd:YAG激光器一般具有尖峰结构的波形,激光辐射的动力特性范围大,有利于提高深度熔化效果,相对连续激光器,脉冲激光器所需的平均功率小[11]。在Nd:YAG脉冲激光焊接金属过程中,影响焊缝成形、熔深及焊接质量的主要是激光功率、脉冲宽度、焊接速度、离焦量、保护气体流量等[12]。

激光焊接系统为RESEM公司生产,型号GB-600,激光器品牌为GSI,最大平均功率为600 W,波长1064 nm,输出最大能量100 J。制作激光焊接样件时,主要通过调整脉冲宽度、焊接功率、频率等几个参数来进行。具有导电氧化和不具有导电氧化的铝合金焊接样件的焊接参数,如脉冲宽度和功率输出百分比等,列出范围如下:

激光脉冲宽度:0.6~0.7 ms;

激光焊接输出功率百分比:45%~81%;

保护气氛:99.999%高纯氮;流量1.0 m3/h。

实际加工时,本色导电氧化、彩色导电氧化和无导电氧化样件所用参数都在上述范围内,且参数差别并不大。

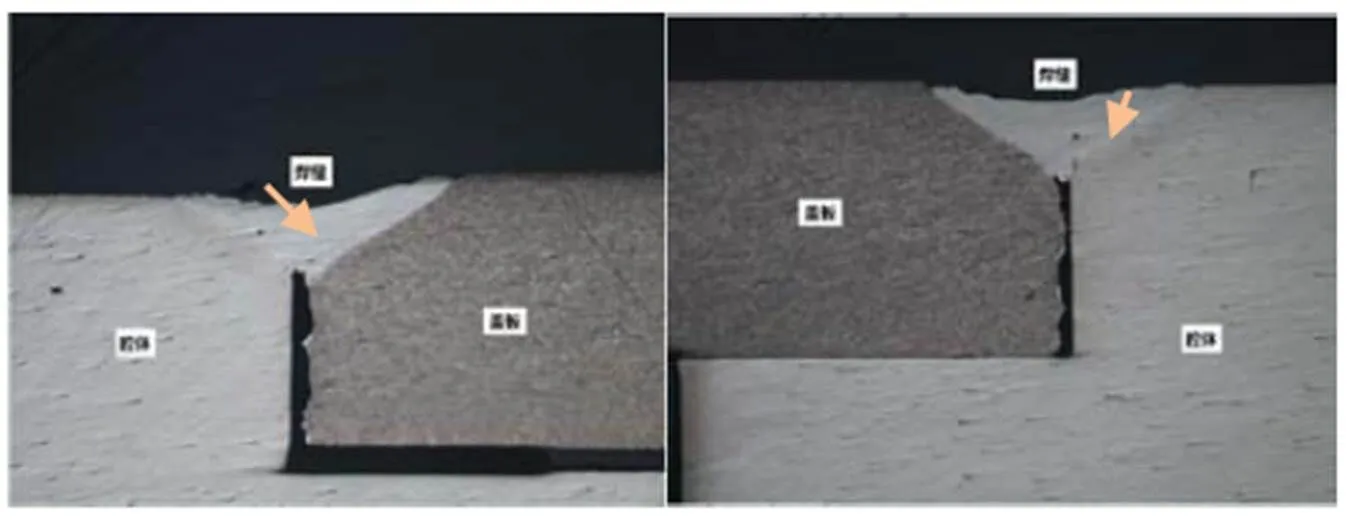

1.4 样件切片及SEM扫描实物

图1所示为样件及切片实物图,第一排及第二排左起第一个为做了不同表面处理的样件,而第二排左起第二个为样件做切片后的状态(选取其中一个做示意图),样件尺寸为34 mm×34 mm×20 mm。

(a)本色导电氧化

(b)彩色导电氧化

(c)无导电氧化

(d)切片

图1 样件及切片实物照片

Fig.1 Photos of samples and slices

金相切片及SEM分析的检测方法:按照下面标准1)对试样用环氧树脂镶嵌后进行研磨抛光,直到划痕和污斑消失,漂洗干净后,在金相显微镜下观察检查。然后依据标准2)用SEM对焊点截面的成分进行观察测量。

标准1) IPC-TM-650 2.1.1E: 2004 Microsectioning, Manual Method;

标准2) GB 17359—1998微束分析能谱法定量分析。

检测环境:温度25~26 ℃;湿度(55~60)%RH。

检测仪器:1)体视显微镜; 型号:SMZ1000。

2)双盘研磨机;型号:ASIDA-YM22。

3)金相显微镜;型号:LV150。

4)扫描电镜;型号:Supra55VP。

2 试验结果及分析

首先,从焊缝的成型状态做对比分析。焊接完毕后,本色导电氧化样件、彩色导电氧化样件以及无导电氧化样件焊缝的成型状态基本一致,如图2所示(彩色导电氧化样件)。这说明,无论对该型号铝合金的表面做本色导电氧化处理、彩色导电氧化处理还是不做导电氧化处理,都不会对焊接后焊缝的成型状态带来影响。

图2 样件焊缝形成后的实物图

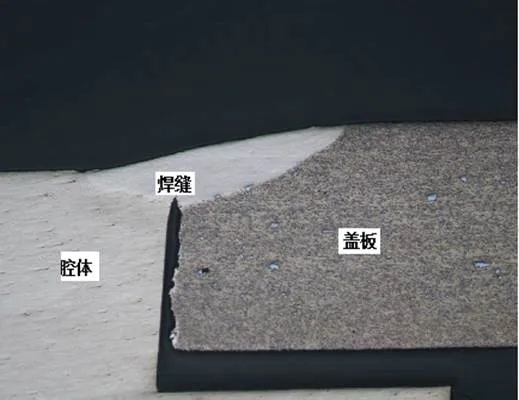

其次,从样件的切片照片进行对比分析。如图3~5,依次为本色导电氧化样件切片、彩色导电氧化样件切片和无导电氧化样件切片的金相图,图中用文字注明了腔体、盖板及焊缝位置。可以看出,三种样件在焊接之后所形成的焊缝与腔体和盖板的结合效果良好,焊缝熔深比较理想(盖板厚度的1/3,0.2~0.3 mm)。只是图5无导电氧化样件中腔体焊接位置附近有空洞存在,可能会对焊接质量有较大的影响,但该空洞的产生很有可能是腔体本身的原因,而不是表面处理造成的。另外,图3~5的样件焊缝处还存在较长的裂口,这可能是焊缝在形成过程中,瞬间冷却受热不均,导致焊缝底部拉裂。

(a)左边 (b)右边

所以对切片图进行对比分析后,也可以基本判断:导电氧化不会对该型号铝合金激光焊接焊缝与腔体和盖板的结合效果带来实质性的影响。

(a)左边 (b)右边

(a)左边 (b)右边

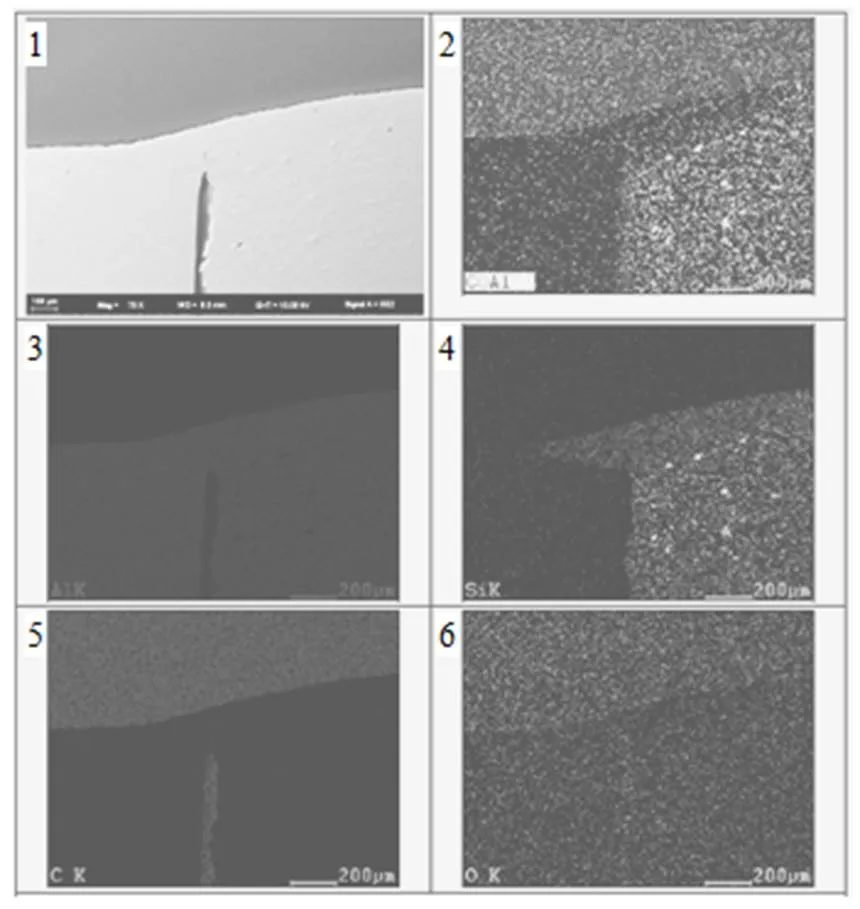

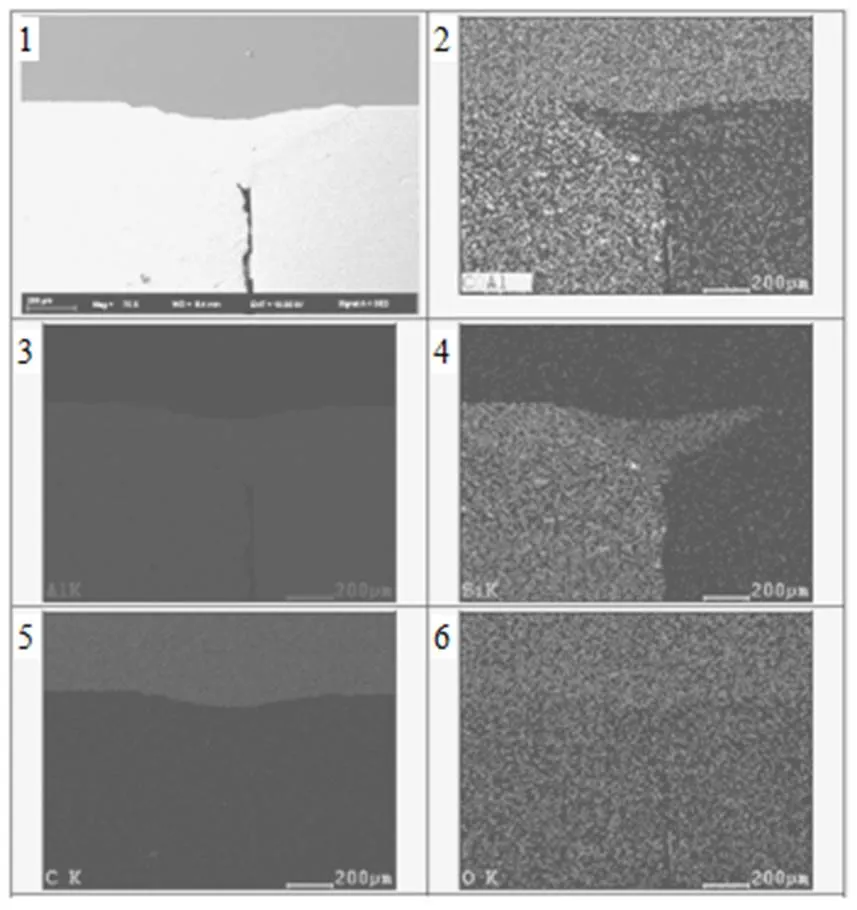

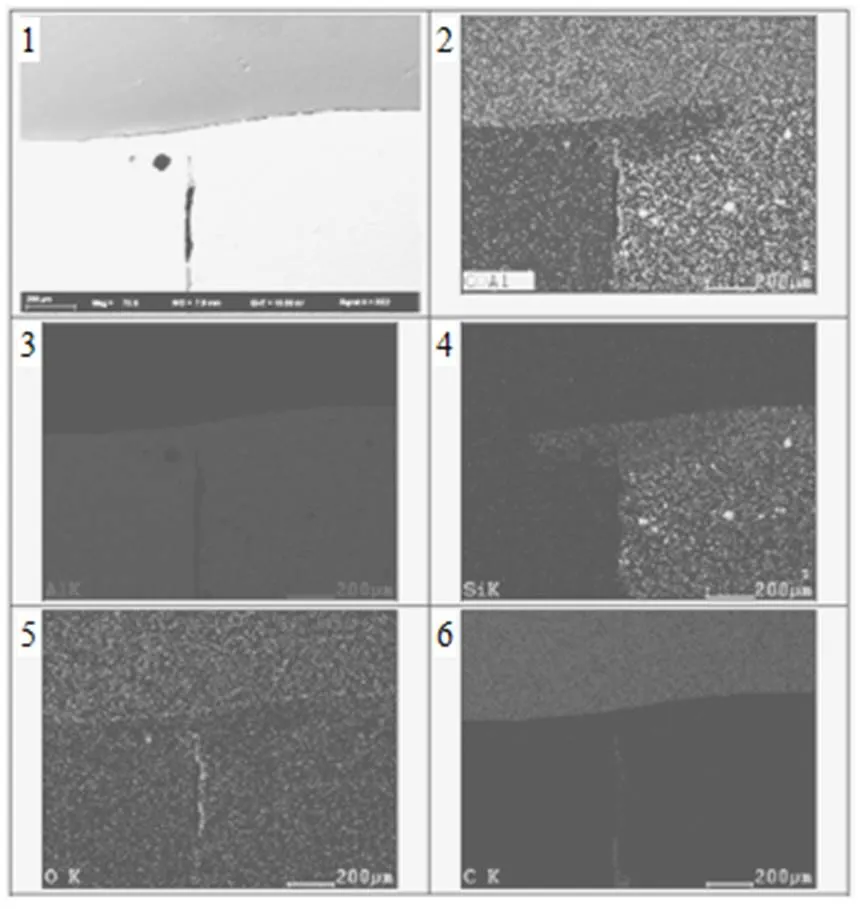

最后,对样件焊缝成分进行SEM扫描对比分析,主要分析的成分物质有铝、硅、碳和氧。如图6(a)、(b)、(c)所示,依次为本色导电氧化样件、彩色导电氧化样件和无导电氧化样件焊缝成分扫描照片。图6(a)、(b)中第二排左起依次为铝、硅、碳、氧的成分分析图,而图6(c)中第二排左起依次为铝、硅、氧、碳的成分分析图。从图中可以看出,三种样件在焊接完毕后,主要成分仍旧保持高度一致,没有因为导电氧化处理而引入外部杂质,或是发生化学反应。此外,在无裂缝、物相组成等不变的情况下,铝合金材料的力学特性主要由其组成成分的比例所决定,如果其成分比例未发生改变,那么其力学性能几乎不会改变。所以,通过该对比分析,在一定程度上证明了导电氧化不会对激光焊接带来实质性的影响。

1. 表面;2.COAl;3. Al;4. Si;5. C;6. O

(a)本色导电氧化样件

1. 表面;2.COAl;3. Al;4. Si;5. C;6. O

(b)彩色导电氧化样件

1. 表面;2.COAl;3. Al;4. Si;5. C;6. O

3 结论

(1)采用Nd:YAG脉冲激光并分别设置参数焊接了某型号铝合金的本色导电氧化样件、彩色导电氧化样件和无导电氧化样件,样件的焊接质量均满足要求。通过对三种样件焊缝成型形态观察和分析,发现这三种样件的焊缝形态没有本质差别,这说明导电氧化不会对某型号铝合金焊接后焊缝成型形态带来影响。

(2)对样件做了切片试验,观察了焊缝与腔体和盖板的结合情况。从样件的金相切片照片中可以看出,三种样件的焊缝与腔体和盖板的结合效果良好,焊缝的熔深为盖板厚度的1/3,这说明导电氧化不会对某型号铝合金焊接后焊缝与腔体和盖板的结合效果带来影响。只是在样件腔体和盖板结合处的焊缝底部位置,由于焊接时急速冷却受热不均会造成焊缝低位的拉裂。

(3)对样件切片后做了SEM成分扫描分析,发现三种样件在焊接后成分高度保持一致,这说明导电氧化不会带来化学反应。因此,导电氧化只是对焊接参数有要求,但是不会带来实质性影响。

(4)由于电子电路产品要求封装外壳必须做导电氧化处理,且通过上述分析,也得知导电氧化对某型号铝合金的激光焊接不会带来实质性影响,但是仍然需要考虑导电氧化后对激光光束反射所带来的影响。因此,笔者建议做导电氧化处理时,尽可能采用本色或者对激光光束反射效果较差的彩色(如土黄色)。

[1] 曹明翠, 郑启光. 脉冲激光焊接参数研究 [J]. 中国激光, 1981(8): 31-38.

[2] 程隆双, 冯薇. 影响激光焊接加工的几个主要参数 [J]. 焊接技术, 2008(1): 58-61.

[3] 焊接资源网. 影响激光焊接质量的主要因素[EB/OL]. (2011-12-18)[2017-08-03]. http://www.doc88.com/p-110695417890. html.

[4] 林树忠, 孙会来. 激光加工技术的应用及发展 [J]. 河北工业大学学报, 2004, 33(2): 78-82.

[5] 张赵林, 程兆谷, 雒江涛, 等. 激光焊接铝合金的研究[J]. 中国激光, 1998(5): 22-26.

[6] GIRARD K, JOUVARD J M, BOQUILLON J P, et al. Study of voluminal defects observed in laser spot welding of tantalum [J]. J Phys D Appl Phys, 2000, 33(21): 418-428.

[7] KAPLAN A F H, MIZUTANI M, KATAYAMA S, et al. On themechanism of pore formation during keyhole laser spot welding [D]. Japan: Osaka University, 2003.

[8] 李杨. 铝的金黄色导电氧化膜制备工艺 [J]. 材料保护, 2003, 36(4): 70-73.

[9] 阎国平. 铝合金表面化学氧化的应用 [J]. 材料保护, 1997, 30(5): 34-36.

[10] 侯荣阶, 宋勇, 林庆山. 铝及铝合金的化学电导电氧化 [J]. 中国电镀材料信息, 2002, 2(7): 45-47.

[11] 陈家壁, 彭润玲. 激光原理与应用 [M], 北京: 电子工业出版社, 2008.

[12] 中国机械工程学会焊接学会. 焊接手册 [M]. 北京: 机械工业出版社, 2001.

(编辑:陈渝生)

Impact of conductive oxide on Al alloy Nd:YAG pulse laser welding

HAI Yang

(Southwest Electronics Technology Research Institute, Chengdu 610036, China)

Al alloy which has advantages of lightweight and easy machining is commonly used as packaging materials on aeronautics and astronautics electronic products. When using, it need to do the conduct anodizing surface treatment to the Al alloy for improving its corrosion resistance and surface hardness, and avoiding forming particles after wear and tear, and finally reducing the threat of reliability. Because the Al alloy cavity sealing usually use Nd:YAG pulse laser welding technology, the influence of conduct anodizing on the welding must be considered. To use a type of Al alloy cavity laser melding sample as the object of study, through SEM (scanning electron microscope) microscopic analysis, the comparative study of impact between two kinds of Al alloys with and without surface conductive oxidation on Nd:YAG pulse laser welding samples was conducted. The results show that the conductive oxide process has parameters requirements on laser welding, but the conductive oxide won’t cause destructive consequence on the laser welding. According to this finding, it is thought that the conductive oxide will not bring substantial effect on Al alloy of Nd:YAG pulse laser welding.

conductive oxide; Al alloy; Nd:YAG pulse laser; welding; surface; SEM

10.14106/j.cnki.1001-2028.2017.08.018

TN605

A

1001-2028(2017)08-0099-04

2017-07-04

海洋(1984-),男,河南洛阳人,工程师,硕士,主要从事微波毫米波组件组装与封装技术研究,E-mail: hylx007@163.com。

网络出版时间:2017-07-31 11:32

http://kns.cnki.net/kcms/detail/51.1241.TN.20170731.1132.018.html