35 t/h热风富氧冲天炉底焦高度控制

李孝艳,孙帆,乔进国(潍柴动力(潍坊)铸锻有限公司,山东潍坊261199)

·铸造设备·

35 t/h热风富氧冲天炉底焦高度控制

李孝艳,孙帆,乔进国

(潍柴动力(潍坊)铸锻有限公司,山东潍坊261199)

全面介绍了35 t/h冲天炉底焦高度控制重要性及控制要点,重点介绍了装炉底焦与运行底焦的控制,根据经验及理论计算得出35 t/h热风富氧冲天炉的合理底焦高度。

35 t/h冲天炉;底焦高度;焦炭

冲天炉熔炼是由底焦燃烧、热量交换和冶金反应三个过程组成的[1]。实践证明,底焦高度是冲天炉运行过程中的重要参数,合理控制冲天炉熔炼底焦高度,对冲天炉的稳定运行及获得优质铁液有重要意义。大型冲天炉底焦高度控制更是至关重要。底焦高度是否合适,不仅关系到冲天炉熔炼能否正常出铁,更关系到铁水化学成分及温度的合格与稳定。本文结合35 t/h冲天炉熔化经验,介绍35 t/h长炉龄热风水冷富氧冲天炉底焦高度控制的重要性以及控制要点。

1 冲天炉底焦控制重要性

冲天炉内燃烧的焦炭主要为底焦,底焦燃烧的热量是金属炉料熔化、铁液过热的根本热量来源,底焦的燃烧状态直接决定冲天炉的熔化率、铁液温度等[2]。本公司35 t/h冲天炉为单排风口直筒型,底焦是指由炉底至熔化带处的一层焦炭,其中炉底至风口为炉缸区,炉缸区焦炭基本不燃烧,铁液流经起到增碳作用。底焦高度是指风口中心线至铁液开始熔化处的垂直距离。铁液的过热及化学成分的变化等大都在底焦进行,冲天炉正常熔炼时,铁料应在底焦顶面熔化。连续熔化过程中,底焦高度的波动范围一般就是熔化带的变动范围,因此保持底焦高度的稳定,就是保证熔化带位置的稳定。合理地制定和控制底焦高度,使得氧化带和还原带的位置合理分布,保证铁液过热距离、提高熔化速率的同时有利于铁液的过热,提高铁水温度,减少硅、锰的熔炼损耗,保证铁液化学成分的稳定。因此可以说冲天炉熔炼的核心就是稳定底焦高度。本公司的35 t/h冲天炉,装料批次为14次~16次,每批铁料重量为3 t~3.5 t,如底焦高度控制不合适,将直接影响冲天炉的正常熔炼。

2 冲天炉合理的底焦高度

要保证冲天炉稳定运行,首先制定冲天炉合理的底焦高度。

设冲天炉理论底焦高度为H1,若实际底焦高度H0>H1,则在送风开始时,底焦顶面的温度没有达到炉料的熔化温度,金属料必须待底焦燃烧高度下降至H1,金属料进入高于其熔点的区域时才开始熔化。此时,金属料预热充分,铁液的过热距离提高,有利于铁液的过热,但此时焦耗较多,熔化率较慢,从经济方面不可取。若H0<H1,则熔化带平均位置下移,缩短了铁液过热距离,铁液温度降低。底焦高度过低,金属料可能进入风口区,此时,金属料得不到良好的预热,导致铁液温度低,铁水氧化严重,甚至使炉子不能正常运行[2]。

由此可见,合适的底焦高度是确保冲天炉内良好热交换的基础,也是决定炉内各区域位置的基本因素。因此,为保证冲天炉正常稳定熔炼,必须严格控制底焦高度。

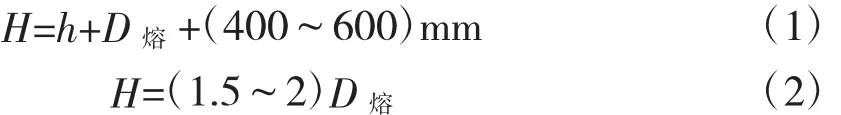

冲天炉底焦高度的两个传统经验公式为:

其中,h为风口的排距,D熔为熔化带直径,公式(1)适用于多排风口冲天炉,公式(2)适用于单排风口冲天炉。我公司有两台35 t/h长炉龄热风富氧冲天炉,美国EC&S冲天炉炉缸内径为2.4m,德国KKG冲天炉炉缸内径为1.9m,两台冲天炉均为单排风口,所以按经验公式(2)计算,EC&S冲天炉底焦高度应为3.6m~4.8m,德国KKG冲天炉底焦高度应为2.85m~3.8m.目前实际生产中,EC&S冲天炉底焦高度控制1.1m~1.3m左右,KKG冲天炉控制在0.95m~1.2m左右,均远低于经验公式计算结果。

分析原因为:传统经验公式以冷风冲天炉熔化为依据,我公司冲天炉为热风富氧式,与传统经验公式所得结论有较大差距。采用预热送风,由于使冲天炉内导入了补充热量,炉气温度提高,有利于铁液过热度的提高,炉内热效率提高。同时,在熔化初期富氧,使燃烧区域集中,加剧了底焦燃烧,提高热效率,这样可以得到更高的炉温,从而提高铁水温度。尽管在热风富氧冲天炉熔化过程中,铁水过热流程更短,与焦炭接触时间也更短,但由于铁水温度提高,焦炭由于燃烧更剧烈其表面反应性更好,铁水的增碳系数远远高于冷风冲天炉。

传统冷风冲天炉的增碳系数在7%~10%左右,如需得到碳质量分数为3.3%的铁水,则一般情况下配料中的碳质量分数为3%~3.09%左右,而本公司热风冲天炉配料中碳含量远远低于这个值,表1为本公司EC&S冲天炉配料,废钢、回炉料、生铁中碳质量分数分别为0.3%、3.3%、4.2%.

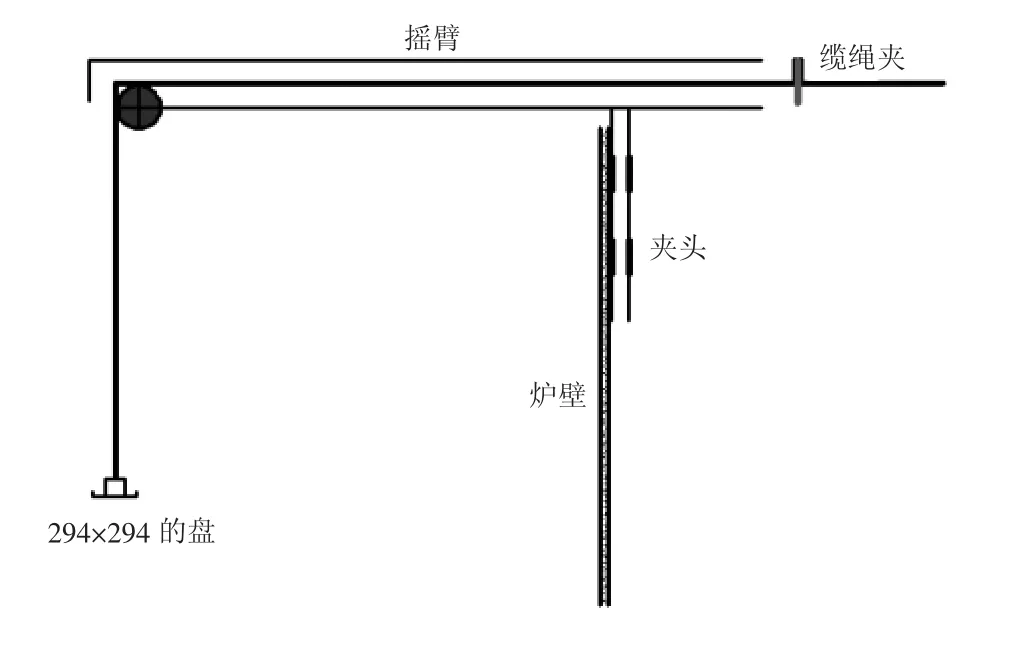

表1 EC&S冲天炉配料表

1~6批配料碳质量分数为1.11%,7批以后配料中碳质量分数1.32%,则:1~6批增碳质量分数为197%,7批以后增碳系数为150%.实际熔化过程中,熔化开始的前40 m in,铁水碳质量分数达到3.40%以上,因此增碳系数比计算值要大。这是因为冲天炉从开风到出铁的时间为25m in,开风到出铁前熔化的铁水在炉缸内存留时间较长,增碳较多,铁水碳含量较高。

因此,通过经验计算我公司35 t/h热风富氧单排风口冲天炉的底焦高度H约为0.5D熔(大修炉后首次开炉除外)即可满足要求。

3 底焦高度控制

冲天炉底焦高度分为装炉底焦高度和运行底焦高度,装炉底焦高度为加入第一批金属料时的底焦高度,运行底焦高度为熔化过程中的底焦高度。

3.1 装炉底焦高度控制

冲天炉熔炼装炉底焦高度应比熔化时的运行底焦高度高,这是因为开炉初期的炉料、炉缸、过桥、流槽等未预热,需吸收焦炭燃烧热量。根据经验开炉初期铁液温度较低,流动性差,且氧化严重,另一方面铁液质量差,形核核心少,孕育性较差。为保证开炉初期半小时内熔化的铁液满足工艺要求,需提高装炉底焦高度。

底焦预吹时间需严格控制,若预吹时间过长,底焦匮乏,导致熔化过程中底焦高度迅速下降,将严重影响铁液化学成分及温度。若装炉底焦高度偏低或装炉底焦质量较差,将直接造成熔炼的铁水温度低,氧化严重,流动性差,同时造成熔渣过稠堵塞出铁口,打不开出铁口等故障,影响正常操作。

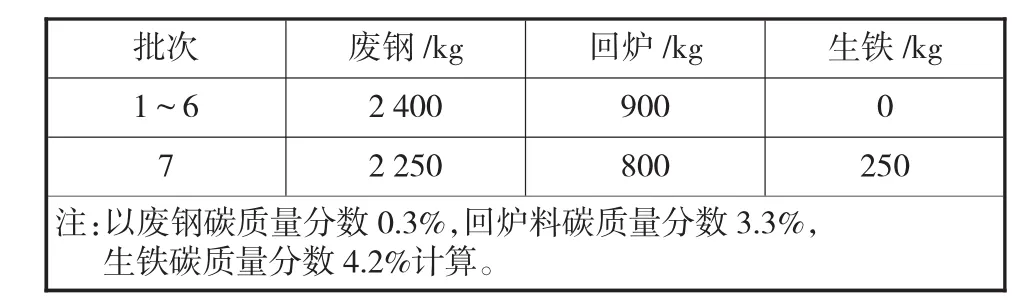

为准确测量底焦高度,要测三个点取平均值。图1所示的是一个可以精确测量底焦高度的装置。摇臂有两个作用:一是到达冲天炉的中心,二是摇动摇臂至炉内的左侧、中间、右侧分别测量,然后取平均值作为底焦高度最终测量结果。

图1 底焦高度测量工具(单位:mm)

装炉底焦高度应根据冲天炉熔炼条件改变,冲天炉每连续运行45天需打掉炉底耐火材料,修筑新的耐火材料,修炉底后开炉第一天底焦高度控制非常重要,关系着冲天炉能否正常出铁。新开炉底焦高度控制比连续熔炼时要高0.3m~0.4m,我公司EC&S冲天炉修炉底后首次开炉装炉底焦高度为1.5m~1.6m.因冲天炉修炉底后炉底、炉缸、过桥、流槽等新筑了耐火材料,吸收铁液热量,要保证熔化初期的铁液可以浇注铸件,须要求熔炼初期的铁液必须是高温铁液,即使有热量损失,也能生产出合格的铸件。底焦测量完成后装炉料前,加入2~3批石灰石,这有利于熔化初期的造渣,使焦炭更好地燃烧,提高炉温,从而改善出铁情况。

不连续生产条件下,冲天炉每次熔化完毕,排净虹吸分渣器和冲天炉内残铁和残渣,往冲天炉内装入适量焦炭,并将出铁口用耐火泥球封住。下次开炉,加料前加入合适量焦炭预吹至工艺要求底焦高度,加满料后即可开风熔化[4]。但停炉一天以上时,停炉期间需补充焦炭,防止熄火。同时根据停炉天数选择适宜的底焦高度,停炉时间越长,炉内温度越低,需更多的焦炭燃烧提供热量,应适当提高底焦高度。

装炉底焦高度是否合适,可通过以下方式进行判断:通过风口观察冲天炉内部的状况,察看铁水从风口前滴落的迹象。通常,此迹象发生在向冲天炉送风后3m in~6m in,看见第一滴铁水后(表明熔化已经开始),冲天炉继续运行约18m in~20m in,即可出铁,如不出铁,则表明底焦高度不合适。

3.2 运行底焦高度控制

在冲天炉熔炼过程中,如果层焦量加入过少,不足以补偿底焦燃烧,将造成运行底焦高度下降,从而导致铁液碳含量和温度逐渐降低。以EC&S冲天炉为例,正常熔炼送风量为(24 000~30 000)C MH,若铁液中碳质量分数下降在0.1%以内,铁液温度降低不显著,可将层焦量适当增加10 kg逐步加以补充,并适当降低风量(1 000~3 000)C MH;若铁液中碳质量分数下降0.1%以上,则须根据碳含量下降程度补充200 kg以上接力焦,并适当减少风量,若铁水温度下降明显,同时硅烧损严重,需富氧提高热风温度,以保证铁液温度。补充接力焦的方法控制底焦高度往往只能作事后的补救,由于冲天炉满炉运行时,炉料从加料口到达熔化区一般需要1 h,接力焦加入炉内到起作用需要1 h,这期间熔炼出的铁液温度低、流动性差,且冲天炉熔化速率较低。如果铁水碳含量偏高,说明底焦高度偏高,层焦量多于底焦的燃烧,需临时适当提高风量(1 000~3 000)C MH,并减少层焦量10 kg以上,以控制底焦高度继续升高,增风期间冲天炉熔化率会有所增加。增风1h后,当减少层焦的炉料达到熔化区时,必须逐渐减少风量,恢复冲天炉原来风量。

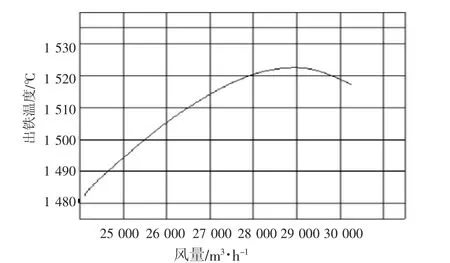

因此,冲天炉熔炼过程中,为使消耗的底焦得到层焦的补充,送风量必须与焦炭的消耗量相适应,即理论上的“风焦平衡”。冲天炉熔炼过程中,层焦量根据铁水碳含量和温度及时调整,铁焦比一般为7.5~8.5.底焦高度及送风量直接反应在铁水温度上,图2为铁焦比为7.8~7.9时EC&S冲天炉送风量控制图。

图2 铁焦比为7.8~7.9时EC&S冲天炉风量控制图

35 t/h冲天炉装炉底焦高度高于运行底焦高度,另外开风熔化至出铁水时间为25m in,这期间熔化的铁水存留在炉缸,铁水增碳较多,由于装炉底焦高导致高碳铁液延续1 h,严重时双联的80 t电炉铁水碳含量超出工艺范围,影响生产。为解决此问题,优化配料工艺,将配料中前15批料层焦量降低,即运行30m in后降低冲天炉运行底焦高度,同时将批料中废钢的比例增加10%,冲天炉熔化的铁水30m in后碳含量降至工艺要求,解决了铁水碳含量偏高的问题。

4 焦炭的影响

焦炭是冲天炉熔炼的主要热源,同时也是铁液中碳元素的重要来源,焦炭质量直接决定了铁液温度及成分的稳定性。因此,必须严格控制焦炭质量。

4.1 焦炭块度

焦炭的块度对冲天炉熔炼影响很大。焦炭块度应力求与冲天炉炉膛的直径相适应,且块度应力求均匀,块度不均匀会导致焦炭互相挤压,送风阻力较大,空气难以吹入,影响焦炭燃烧[5]。

焦炭块度过小会产生如下问题:

1)由于焦炭的表面积大,燃烧反应加速,从而缩短了氧化带,致使高温区域缩短,炉气的最高温度降低,不利于铁料的预热;

2)造成送风阻力增大,空气难以深入炉子中心,炉壁效应加剧,使炉内温度分布更加不均匀,熔化带位置下移,铁液温度降低[3];

3)燃烧速度快加快底焦消耗,迅速降低底焦高度,减少铁液过热距离,大幅降低铁液温度。

焦炭块度过大时,虽然还原反应受到一定的抑制,但燃烧速度慢,此时,虽然燃烧区域不集中,但炉气最高温度低,对铁液过热不利。同时焦炭块度过大,铁液与焦炭的接触面积小,不利于铁液增碳。

4.2 焦炭成分

高质量的焦炭灰分含量低,可减少焦炭表面隔离层的厚度,增大燃烧速度,强化燃烧过程,且焦炭表面燃烧温度提高,有利于焦炭过热及增碳,因此要求适当降低运行底焦高度,否则铁水碳含量超出工艺上限影响生产。

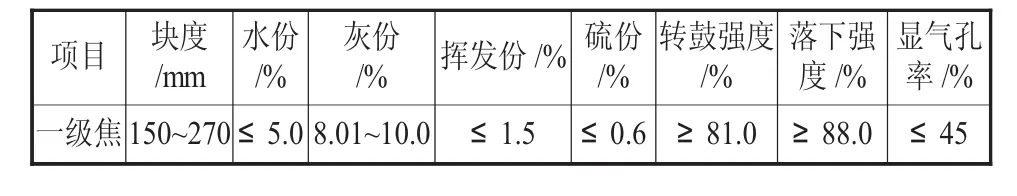

公司选用焦炭技术要求如表2所示。

表2 35 t/h冲天炉焦炭技术要求

5 结论

生产实践证明,35 t/h冲天炉底焦高度的控制关系到铁水温度及化学成分稳定,通过合理控制装炉底焦及运行底焦高度可保证冲天炉稳定运行。前提需保证焦炭质量,焦炭块度与炉膛直径相适应,满足技术要求。

[1]张伯明,陆文华,孙国雄,等.铸造手册[M].北京:机械工业出版社,2010.

[2]孟庆双,刘平让,岳常青,张明.冲天炉底焦操作的一些技巧[J].铸造设备研究,2007(5):37-39.

[3]周继扬.冲天炉问答[M].第二版.北京:机械工业出版社,1995.

[4]乔进国,李孝艳,王安家,等.35 t/h热风水冷长炉龄冲天炉及其应用[J].中国铸造装备与技术,2014(1):28-29.

[5]王秀国.冲天炉底焦高度的控制[J].机械工人(热加工):2007(8):72-73.

Coke Bed Height Control of 35 t/h Hot-blast Oxygen-enrichm ent Cupola

LIXiao-yan,SUN Fan,QIAO Jin-guo

(Weichai Power Casting&Forging CO.,LTD.,Weifang Shandong 261199,China)

The importance and control points of coke bed height of 35 t/h cupola were introduced in this paper.The coke bed height in charging and in running were introduced especially.The reasonable coke bed height was calculated according to the practical experience and theory.

35 t/h cupola,coke bed height,coke

TG232.1

A

1674-6694(2017)03-0003

10.16666/j.cnki.issn1004-6178.2017.03.001

2017-03-17

李孝艳(1983-),女,工程师,主要从事熔炼方面的工作。