853壳体浇注系统的设计及后续改进

郭跃广(龙工铸锻有限公司,福建龙岩364000)

·消失模与V法铸造·

853壳体浇注系统的设计及后续改进

郭跃广

(龙工铸锻有限公司,福建龙岩364000)

为设计装载机变矩器壳体适用的浇注系统,预先考虑设置浇注系统因素。通过对铸件结构及多种浇注位置利弊分析,选取最有利浇注位置并设置出含直浇道、横浇道和内浇口的浇注系统,满足了铸造工艺要求。在后续生产过程中,对浇道进行改进优化,既降低成本又保证质量,大大提高生产效率。

消失模铸造;浇注系统;后续改进;工艺探讨

龙工控股公司为形成工程机械自供优质铸件能力,2010年成立龙工铸锻有限公司,建造了消失模铸造等车间。公司根据消失模铸造工艺特点组织技术攻关小组,对装载机变矩器壳体(简称L G853壳体)等铸造工艺进行深入研究,经过生产实践和后续改进,形成了完善的浇注工艺,铸件质量稳定。这里重点介绍L G853壳体浇注系统的设计及后续的改进,及对浇注工艺的探讨。

1 浇注系统设置考虑的因素

设计浇注系统,需要考虑的因素包括:

1)浇注位置要有利于填砂震实、消除死角、减少变形;

2)高压油道、液压阀面及大尺寸机加工重要面不宜放置于顶部,减少集渣[1];

3)便于横浇道的开设和内浇口的均匀分布,实现平稳充型;

4)横浇道(含内浇道)便于机压整体成型,要有利于与主模和直浇道的粘接和固定;

5)最高处不宜是薄壁部位,防止冷隔,要有利于安装集渣冒口;6)内浇口和冒口余根最好可通过机加工去除;7)横浇道及防变形支撑安装后要有利于泡沫模的浸涂和烘烤;

8)浇口杯位置要靠于砂箱浇注的侧边,便于接水;

9)有利于黄模平稳放人砂箱并在加砂震实过程中不倾斜不位移;

10)当采用底注式浇注工艺时,应考虑铸件外型尺寸较小的部位作为高度方向,以缩短内浇口至铸件或冒口最高处的铁液行程等。

2 LG853壳体的铸件结构

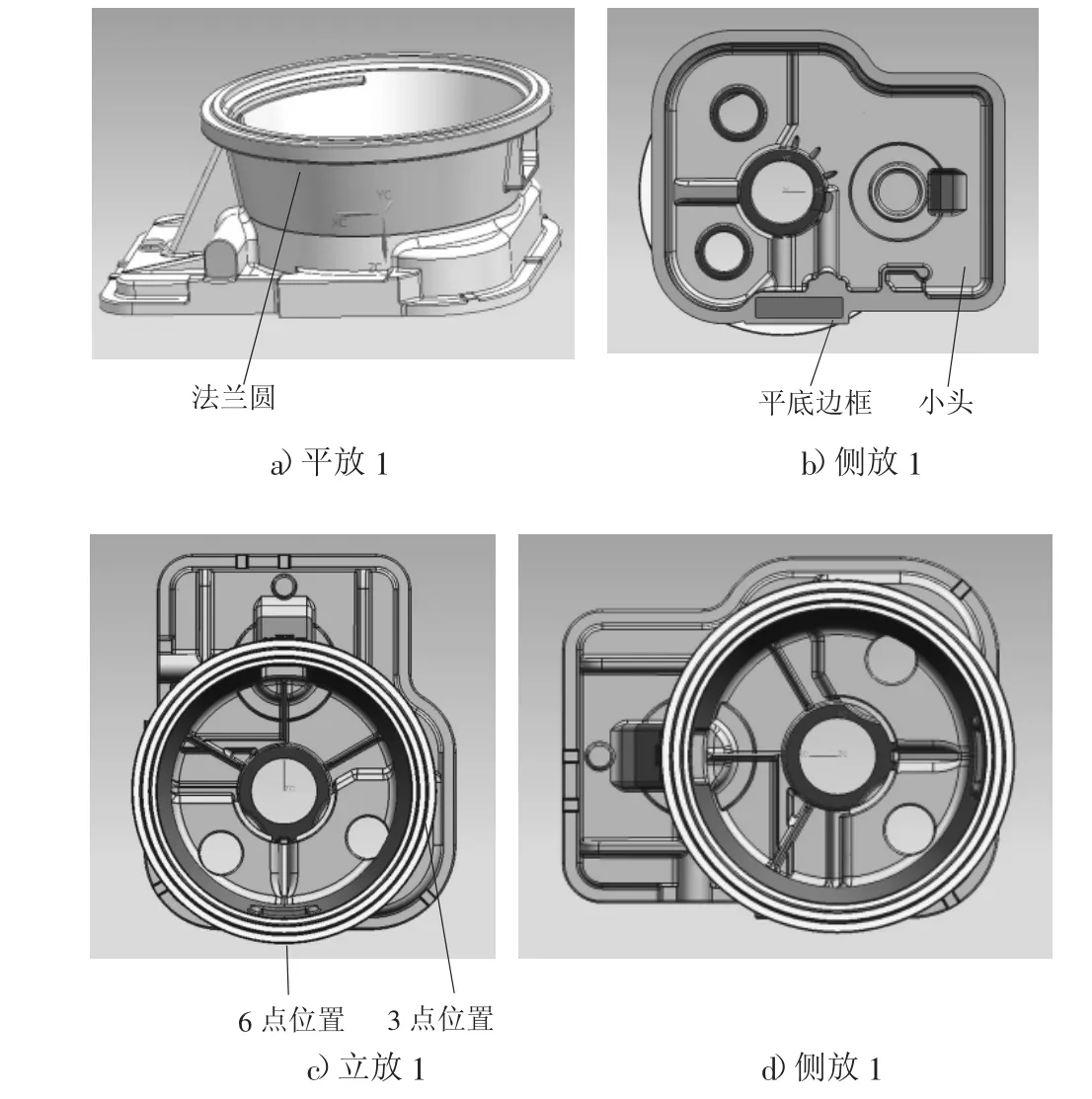

铸件结构见图1,上部是一个像澡盆的大法兰开口朝上圆台,圆台侧壁开有一方形窗口,法兰圆机加工后由螺栓与发动机连接;图1 a)下部是内凹带平底边框的底座,底座两段宽度不同形成大小头,底座外型有几处台阶,构成封闭的外围(见图1b)、图1c)),平底边框机加工后由螺栓与变速箱体连接;内腔有两阶隔板和相通的孔洞(见图1d));整体外形尺寸710mm×610mm×300mm,法兰外径φ580mm,主要壁厚12mm,最大壁厚60mm,铸件重115 kg,材质HT200.

图1 LG853壳体结构

3 浇注位置的设置分析

L G853壳体铸件有6个浇注位置可选择,即平放、侧放、立放的正和反位置。

3.1 大法兰开口朝上

如图1a),大法兰开口朝上时(平放1),整个需要加工的法兰配合面容易集渣和产生碳渣缺陷;内凹的底座多处凹入,存在填砂死角,不易震实,见图1b);占用砂箱面积大,一箱只能放置1件。存在问题多,不宜采用。

3.2 大法兰开口朝下

按图1a)的反方向位置,即大法兰开口朝下时(平放2),整个底座的平底边框机加工配合平面位于顶部,容易集渣和产生碳渣缺陷;内腔的隔板存在填砂死角;同样占用砂箱面积大。存在问题多,不宜采用。

3.3 底座的小头朝上

如图1c),即底座的小头朝上时(立放1),黄模可以平稳放置,可实现一箱2件,不存在填砂死角;主要问题是:高度方向偏高,高度末端不厚,顶部难粘接集渣冒口,小头侧面是机加工面,易生产碳渣缺陷;要考虑阶梯浇注。可作为初选方案(一)。

3.4 底座的小头朝下

按图1c)的反方向位置,即底座的小头朝下时(立放2),“头重脚轻”不利于黄模埋箱的平稳放置和加砂震实中易倾斜,不宜采用。

3.5 底座大头的凸出部位朝上

按图1b)位置,即底座大头的凸出部位朝上时(侧放1),黄模可以平稳放置;可实现一箱2件;不存在填砂死角;阀面和油道在下部,不易集渣;法兰圆的顶部较厚,最高处便于设置集渣冒口。可作为初选方案(二)。

3.6 底座大头的凸出部位朝下

按图1b)的反方向位置,即底座大头的凸出部位朝下时(侧放2),下黄模时,底座的大头部分置于底砂,小头有部分悬空,不如图1b)位置放的平稳;带高压油道的厚大处置于顶部,容易集渣。不宜采用。

经过以上6个位置的分析,得出了浇注位置初选方案(一),即按图1c)的位置;初选方案(二),即按图1b)位置。

4 浇注系统的设置

4.1 在方案(一)位置的浇道设置

方案(一)即图1c)位置,考虑利用法兰圆端面作为入水口,在3点、6点、9点、12点位置设4个内浇口,直浇道竖直穿过6点、12点位置,横浇道横向穿过6点、9点位置。

优点:(1)有三层的阶梯,高度方向分阶段入水,减少上部的碳缺陷;(2)想利用直浇道、横浇道的十字架支撑,防止法兰圆变形为椭圆。

缺点:(1)法兰圆端面中部有凸沿,在内浇口粘接位置要将凸沿加宽,铸件清理时要磨去加宽部份,工作量大且不好操作;(2)整个浇道尺寸较大,不利于机压整体成型,成型效率低;(3)在实际试验浇注中发现,直浇道、横浇道的十字架,并未起到防止法兰圆变形的作用,经分析是直浇道铁水的最后凝固,反倒把法兰圆内拉了。

该方案被否定淘汰。

4.2 在方案(二)位置的浇道设置

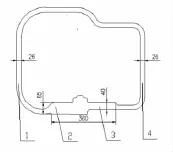

在方案(二)即图1b)位置,这个位置属于侧放,浇注的高度是铸件的宽度,比较适中。其底座下边框中段尺寸厚大(长度360mm,厚度65mm和40mm),见图2的2、3部位,可以设置扁横内浇口;其余边框的宽度在25mm,见图2的1、4部位,适合设置扁竖内浇口,直浇道设于3、4部位之间。于是,设置了浇道如图3、图4.

图2 底座边框厚大尺寸

图3 装了横浇道及内浇口的白模

图4 加装了直浇道的黄模

图5 用砂条及铁丝与边框连接固定

从图3、图4可以看到,扁U型横浇道(φ45mm)长度中段有两个内浇口(60mm×8mm),横浇道两端头垂直上翘,各再设置一内浇口(40mm×8mm),共4个内浇口,上翘处的内浇口与中段的内浇口,处在不同的高度并宽度相互垂直,提高了横浇道与白模的粘结强度,有利于承受直浇道重量[2]。直浇道是耐火纤维轻质空心管带浇口杯,设置于图4右侧两内浇口之间,在黄模两遍涂料烘干后套入横浇道在该处的圆柱台上(剥去挡涂料盖子后露出),直浇道高度中部与黄模底座上边框用砂条打热熔胶连接和绑细铁丝固定(见图5).最后,将横浇道及内浇口(含直浇道下部接口)再浸涂一遍涂料并烘干,加厚浇道涂层以提高浇注系统的抗冲砂能力(见图6).图7为放入砂箱准备埋箱的黄模。结论:该方案被采用,进入大批量生产。

5 浇注系统的改进

5.1 直浇道的改进

早期使用的直浇道都是用耐火纤维轻质空心直浇道(与浇口杯做成整体)。该直浇道壁厚一致、重量轻、强度好、浇注时很少打喷,浇道不塌砂。轻质直浇道的使用在浇注工艺上显示出极大的优越性。

存在问题是:(1)所用材料和制作不易,外购成本高;(2)开箱后形成大量的片状废弃物;(3)细小的纤维容易对砂箱过滤网造成堵塞:(4)多品种,不方便对每一种直浇道开模,对要求短一些的往往是用长的将小头切短,造成浪费;(5)由于拔模斜度,切短后端头内径变大,不利于与横浇道的配合连接。

图6 浇道部位加一遍涂料

图7 一箱2件的埋箱摆放

为降低成本,减少废弃物等的不利影响,在保证使用要求情况下,只采用浇口杯部分,其余较长的直管改用实心泡沫,沿直径分型,开模方便。做法是:(1)直管泡沫烘干后按需切取长度;(2)一头插入浇口杯小头(做成紧配合),另一头贴个同圆泡沫片,用单面胶带纸缠绕粘接(便于接口去除涂层);(3)加大涂料波美度浸涂两遍至厚大于2mm,每遍浸涂后先自然晾干再进炉烘烤,可防止涂层开裂;(4)浇口杯开口朝下,放于烘烤小车进炉烘烤,图8为烘干后带涂层泡沫直浇道;(5)增加弧形砂片,使浇道直管圆弧与直砂条的点接触改为面接触连接,使接触的涂层受力均匀,提高连接强度,图9为增加弧形砂片与边框连接。

图8 改进烘干后的直浇道

图9 直浇道用弧形砂片与边框连接

5.2 直管泡沫先烧后浇

由于直浇道直管段较长,改用实心泡沫后,浇注开头浇道容易打喷,影响开头的浇注速度和浇注人员安全,为解决此问题,采用了对直管先烧后浇工艺[3]。做法是:(1)在浇注前砂箱开启复压后,用φ12mm~φ15mm的铁棒,一头插入浇包铁水表面,烫红铁棒;(2)取出对准直管中心插入一定深度,泡沫随即燃烧,在负压吸气下可烧到接近直浇道底部;(3)随后进行浇注,打喷现象基本消除。

5.3 横浇道缩短的改进

图4左侧的内浇口,远离直浇道,进水作用被削弱。中部的轴承孔,内在质量要求光洁,但机加工后时而会有砂眼和碳渣缺陷存在(见图10),于是就把内浇口移到轴承孔下端面,把横浇道缩短了,加强了轴承孔位新鲜铁液的进入,保证了轴承孔位机加工质量。同时,将底部2个内浇口由60mm×8mm改为70mm×10mm,将侧边内浇口由40mm×8mm改为60mm×10mm,增大内浇口面积,提高了浇注速度,减少了碳缺陷的出现。改进后的浇道如图11所示。

图10 轴承孔的砂眼和碳渣缺陷图

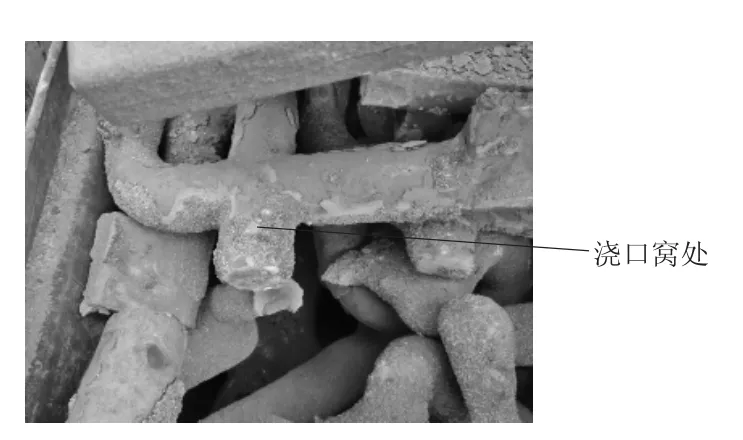

5.4 增加浇口窝的改进

一段时间(试验横浇道也只用两遍涂料时),轴承孔位、法兰圆和上边框面机加工后出现较多的砂眼,分析产生原因时发现直浇道底部铁包砂严重(见图12),将底部铁包砂严重的壳体做标识进行机加工,果真存在大量砂眼。经分析,当横浇道的涂料厚度不够或涂层强度不足时,开头直接冲下的铁液把直浇道底部的涂层冲破了,型砂被卷入铁液,造成砂眼;浇注过程和浇注后,有静压力的铁液直接通过破损涂层渗入直浇道底部的型砂,造成铁包砂。

原因找到后,在直浇道底部加了个浇口窝(见图13),起缓冲铁水作用,减少铁液直冲涂层,不再产生铁包砂(见图14),铸件加工后无砂眼。

6 相关工艺及效果检查

其他相关工艺有:(1)黄模浸涂2遍涂料波美度70,直浇道波美度100,电加热炉50℃烘烤;(2)美国富康震实台,20/40目海砂;(3)一次浇注两箱,一箱2件;(4)独立直浇道,先烧后浇;(5)浇注温度:1 475℃~1 485℃,浇注速度:30 s~35 s;(6)浇道负压0.045M P a,浇后保压90 s.工艺出品率78%,铸造合格率97%,机加工合格率98%.

图12 直浇道底部凸起铁包砂

图13 底部增加的浇口窝

图14 加浇口窝后消除铁包砂

7 结论

1)浇注系统的设置是消失模铸造成败的关键,本文提出了浇注系统设置要考虑的10大因素(不限于此),主要目的是要使铸件不粘砂、不变形、无碳渣、高效益。

2)要充分了解铸件结构和技术要求,对有阀面和油道要求的优先考虑放在底部或侧面有利位置,减少可能的碳缺陷。可以先预定多种浇注方案(经验不足时更需要),用排除法去除不可使用的工艺,拿出至少两个方案进行验证。

3)随着大批量的生产以及对机加工质量的跟踪,对浇注系统很可能需要调整和改进,同时要关注相关工艺或过程造成的影响,方可对症下药。

[1]黄乃瑜,叶升平,樊自田.消失模铸造原理及质量控制[M].武汉:华中科技大学出版社,2004.

[2]祁交九,刘伟.浅谈油底壳消失模铸造工艺[G]//2014中国第二十届消失模V法实型铸造技术年会论文集.安徽:2014:9-10.

[3]刘玉满.消失模先烧后浇空壳铸造消除碳缺陷[J].铸造技术,2008,29(9):76-77.

Design and Improvement of 853-housing Casting Pouring System

GUO Yue-guang

(Longgong Foundry and Forging CO.,LTD.,Longyan Fujian 364000,China)

In order to design the appropriate pouring system for the torque converter of loader,it needs to predetermine the factors to be considered while setting up.On the basis of the analysis of the casting sctructure and kinds of pouring positions,selecting the favorable pouring position and setting up the gating system with the sprue,runner and the gate canmeet the requirement of casting process.The optimization and improvement of the sprue runner in the subsequent production process could not only reduce the costbutalso ensure the quality and efficiency.

lost foam casting,pouring system,subsequent improvement,process discussion

TG244

A

1674-6694(2017)03-0023-04

10.16666/j.cnki.issn1004-6178.2017.03.008

2017-05-03

郭跃广(1958-)男,福建龙岩人,高级工程师,研究方向:消失模铸造工艺设计及实践。