轴 承 知 识

轴 承 知 识

1 滚动轴承的结构与特征

1.1 滚动轴承的结构

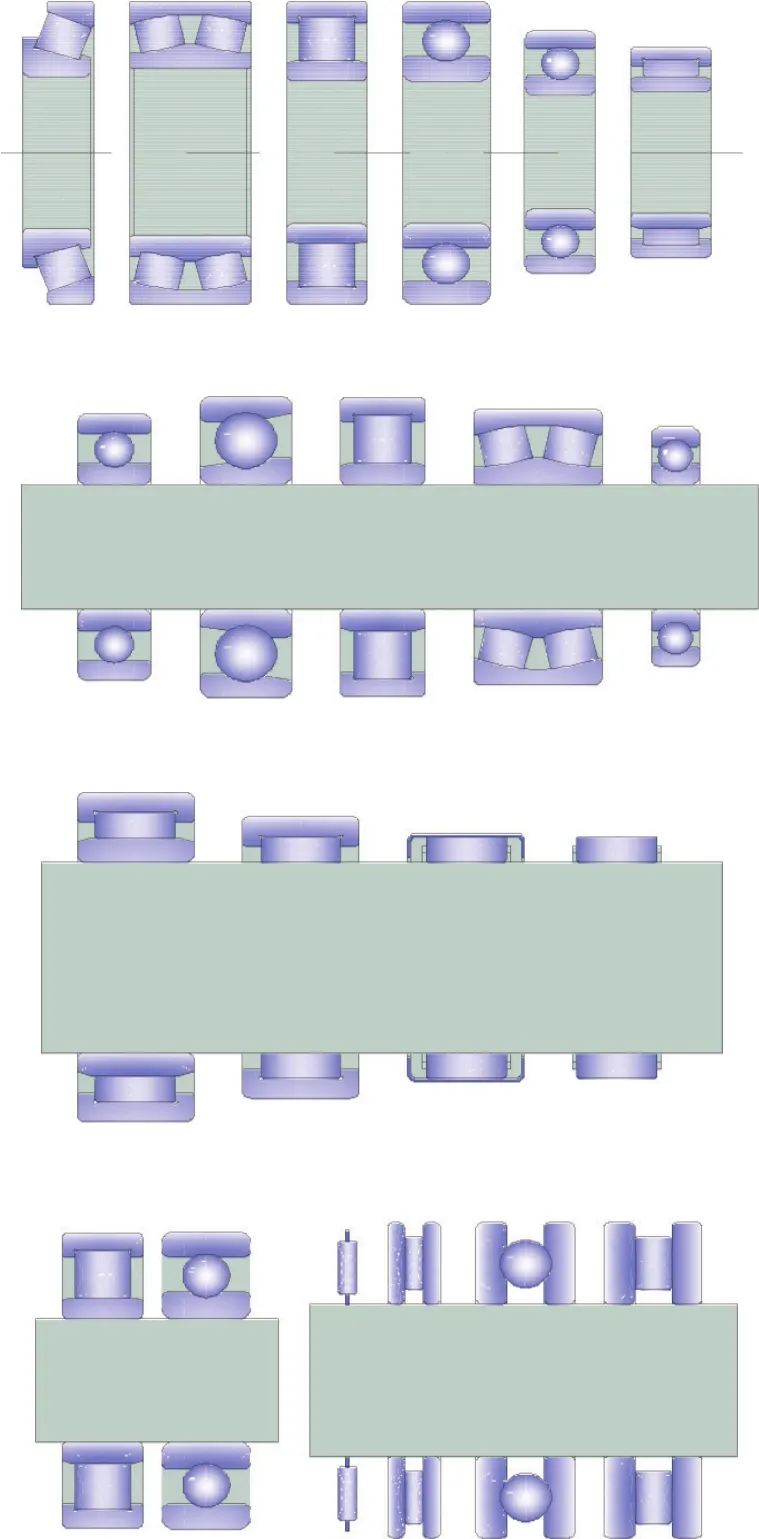

滚动轴承(以下称轴承)一般由套圈(内圈和外圈或轴圈和座圈等)、滚动体(球或滚子)以及保持架构成,如图1所示,即相对的两个套圈之间放置若干个滚动体,通过保持架使滚动体保持一定间隔,进行滚动运动。

图1 滚动轴承结构

滚动体的形状,除球之外,还有圆柱滚子、滚针、圆锥滚子以及球面滚子。滚动体在内外圈滚动面上进行滚动运动并公转。

滚动体与套圈是以其滚动表面的接触面支撑轴承并承担载荷的。保持架并不直接承受载荷,只是用以保持滚动体的正确位置及等间距,同时防止安装轴承时滚动体脱落。

1.2 滚动轴承的分类

滚动轴承按滚动体形状可大致分为:球轴承和滚子轴承;

球轴承按套圈结构可分为:深沟球轴承、角接触球轴承、推力球轴承等;

滚子轴承按滚子形状可分为:圆柱滚子轴承、滚针轴承、圆锥滚子轴承、调心滚子轴承等;

按承受的载荷方向或公称接触角不同,可分为:

径向轴承——公称接触角为0°的向心轴承;

角接触轴承或圆锥滚子轴承——公称接触角大于0°到45°的轴承;

推力轴承——主要用于承受轴向载荷的滚动轴承,其公称接触角大于45°到90°。

其它分类方法还有:按滚动体列数分为单列、双列、四列轴承等;按内圈或外圈能否分离而分为:分离型和非分离型;推力轴承还分为:承受单向轴向载荷的单向推力轴承和承受双向轴向载荷的双向推力轴承。

另外,还有铁道车辆用轴承、滚珠丝杠支撑轴承、增压器轴承等特殊专用轴承和直线运动球轴承等分类方法。

一般滚动轴承的分类如图2所示。

图2 滚动轴承的分类

1.3 滚动轴承的特征

滚动轴承虽有许多类型和品种,并拥有各自固有的特征,但是滚动轴承与滑动轴承相比较具有以下特点:

(1)启动摩擦系数小,并且与动摩擦系数之差也小。

(2)在国际上推广了标准化,规格化,所以可以互换使用。

(3)简化了轴承周围的构造,便于保养、更改和检查。

(4)润滑方便,润滑剂消耗小。

(5)一般可以同时承受径向载荷和轴向载荷。

(6)比较易于在高、低温条件下的使用。(7)可通过施加预载荷提高轴承刚性。

1.4 滚动轴承的代号

滚动轴承代号是一种工程语言,用来描述轴承类型、外形尺寸、公差等级、内部结构变化、游隙的变化和必要的特征参数等,便于统一企业和轴承用户之间的交流。

滚动轴承代号适用于外形尺寸符合GB/ T273.1(ISO355)《滚动轴承圆锥滚子轴承外形尺寸方案》、GB/T273.2(ISO104)《滚动轴承推力轴承外形尺寸总方案》和GB/T273.3(ISO15)《滚动轴承向心轴承外形尺寸总方案》的一般用途滚动轴承。

滚动轴承代号由基本代号和补充代号组成,基本代号包括轴承类型、轴承结构、尺寸系列及内径尺寸;补充代号包括套圈的变型、材料的改变、保持架的变化、密封及防尘装置、配对组合、游隙组别、公差等级、特殊性能要求和采用外公司轴承代号等。补充代号以前置代号和后置代号的形式表示在轴承基本代号的左面和右面。

轴承代号排列顺序如图3所示。

轴承代号排列轴承系列系列代号类型代号基本代号宽(高)度系列代号直径系列代号内径代号内部结构变化代号外部结构变化代号后保持架材料及结构改变代号材料和最高工作温度变化代号置公差等级改变代号游隙改变代号代振动改变代号成对供应的轴承后置代号号润滑油孔和油槽代号涂油或充填润滑脂代号

图 3 轴承代号的排列顺序

1.4.1 轴承基本代号

轴承的基本代号由轴承的类型代号、尺寸系列代号和内径代号组成。每一个标准轴承的基本代号,通常用三至六位数字组成,或由字母和数字组合构成。其位数一般为从左向右排列。从左向右排列的首位数字(或字母)表示轴承的类型,轴承类型代号如表1所示;尺寸系列代号如图4所示;内径代号如表2所示;基本代号如图5所示。

(1)代号N后附加1~2个字母用来表示套圈挡边结构形式。

N 基本型外圈无挡边的圆柱滚子轴承。

NU 内圈无挡边的圆柱滚子轴承。

NJ 内圈有单挡边的圆柱滚子轴承。

NF 外圈有单挡边的圆柱滚子轴承。

NUP 内圈有单挡边,并带平挡圈的圆柱滚子轴承。

NCF 外圈有单挡边,并带弹簧锁圈的无保持架圆柱滚子轴承。

NJG 内圈有单挡边无保持架圆柱滚子轴承。

(2)双列或多列圆柱滚子轴承用NN表示,在NN之后附加1~2个字母用来表示轴承的结构形式。

NN 基本型外圈无挡边的双列圆柱滚子轴

承。

表1 轴承类型代号

图 4 轴承尺寸系列示意图

表2 轴承内径代号表示法

NNU 内圈无挡边的双列圆柱滚子轴承。

NNC 外圈有单挡边,并带平挡圈和油孔油槽的无保持架双列圆柱滚子轴承。

NNCF 外圈有单挡边,并带弹簧锁圈和油孔油槽的无保持架双列圆柱滚子轴承。

NNCL 外圈有双弹簧锁圈并带油槽的无保持架双列圆柱滚子轴承。

(3)滚针轴承用NA或NK表示。

NA 内圈无挡边的有保持架滚针轴承。

QJ 双半内圈四点接触球轴承。

234 双向推力角接触球轴承。

T 圆锥滚子轴承,尺寸系列符合ISO355

的系列代号。

1.4.2 轴承补充代号

1.4.2.1 前置代号

整套轴承的零(部)件相互关系代号表示方法。

AR 球和保持架组合件。

K 径向或推力圆柱滚子轴承的滚子和保持

架组合件。

L 分离型轴承的分离内圈或外圈。

IR 径向轴承的内圈。

OR 径向轴承的外圈。

IW 推力轴承的轴圈。

OW 推力轴承的座圈。

WS 推力圆柱滚子轴承的轴圈。

GS 推力圆柱滚子轴承的座圈。

R 分离型轴承带有滚动体和保持架组合件的内圈或外圈。

1.4.2.2 后置代号

(a)内部结构变化代号(A、B、C、D、E)

(1)表示轴承内部改进设计。

(2)表示设计,其含义随不同类型或系列而异。这些后置代号通常在轴承改进过渡期结束后取消,但有时亦永久保留,以表示内部设计的一种变型,例如:

角接触球轴承

A 接触角30°,

AC 接触角25°,

B 接触角40°,

C 接触角15°。

(b)外部结构变化代号

DH 有两个座圈的单向推力轴承。

DP 座圈的内径小于标准值的单向推力轴承。

DS 有两个轴圈的单向推力轴承。

G 通用(任意)配对组合的单列深沟球轴承和单列角接触球轴承。可以任意配成背靠背、面对 面或同向串联,G之后紧接的字母(A、B、C)表示成对安装时的预载荷。

A 轻预载荷,

B 预载荷大于A,

C 预载荷大于B,

X 轴承外部尺寸有一处或多处变更,以便与ISO标准完全一致。该代号仅在变更过渡期中使用。

-RZ 一面带密封圈的轴承(非接触式)。密封圈结构变化时,用在-RZ之后附加数字表示。

-2RZ 两面带密封圈的轴承(非接触式)。密封圈结构变化时,用在-2RZ之后附加数字表示。

-RS1 一面带密封圈的轴承(接触式)。密封圈结构 变化时,用在-RS1之后附加数字表示。

-2RS1 两面带密封圈的轴承(接触式)。密封圈结构变化时,用在-2RS1之后附加数字表示。

-Z 一面带防尘盖的轴承。

-2Z 两面带防尘盖的轴承。

K 圆锥内孔,锥度为1∶12的轴承。

K30 圆锥内孔,锥度为1∶30的轴承。

R 外圈有止动挡边的轴承。

图 5 滚动轴承的基本型号

N 轴承外圈有止动槽。

NR 轴承外圈有止动槽和止动环。

-RZN 外圈有止动槽一面带密封圈的轴承-R Z+N。

-ZN 外圈有止动槽一面带防尘盖的轴承-Z +N。

-RZNR 外圈有止动槽和止动环的一面带密封圈的轴承, -RZ+NR。

-ZNR 外圈有止动环的一面带防尘盖的轴承-Z +NR。

-RZNB 外圈有止动槽一面带密封圈的轴承,-R Z+N,其密封圈与止动槽在同一侧。

-ZNB 外圈有止动槽一面带防尘盖的轴承,-Z +N,其防尘盖与止动槽在同一侧。

-ZNBR 外圈有止动槽和止动环的一面带防尘盖轴承,-Z+NR,其防尘盖与止动槽在同一侧。

-RZNBR外圈有止动槽和止动环的一面带密封圈轴承,-RZ+NR,其密封圈与止动槽在同一侧。

-2RZN 外圈有止动槽两面带密封圈轴承,-2RZ +N。

-2ZN 外圈有止动槽两面带防尘盖轴承,-2Z +N。

-2RZNR 外圈有止动槽和止动环的两面带密封圈轴承,-2RZ+NR。

-2ZNR 外圈有止动槽和止动环的两面带防尘盖轴承,-2Z+NR。

-RZZ 一面带密封圈另一面带防尘盖的轴承,-RZ+Z。

-RZZN 一面带密封圈另一面带防尘盖的外圈有止动槽轴承,其密封圈位于止动槽异侧,-RZ+Z+N。

-RZZNR 一面带密封圈另一面带防尘盖的外圈有止动槽和止动环轴承,其密封圈位于止动槽异侧,-RZ+Z+NR。

-RZZNB 一面带密封圈另一面带防尘盖的外圈有止动槽轴承,其密封圈位于止动槽同一侧。

-RZZNBR一面带密封圈另一面带防尘盖的外圈有止 动槽和止动环轴承,其密封圈位于止动槽同一侧。

N1 轴承外圈边缘有一个定位槽口(用于轴承法向定位)。

N2 轴承外圈边缘有二个径向对称定位槽口(用于轴承法向定位)。

N4 N+N2 定位槽口和止动槽相对在两侧。

N6 N+N2 定位槽口和止动槽在同一侧。

-IC 锁口在内圈上的角接触球轴承。

(c)保持架材料及结构改变代号

H 淬硬钢板冲压筐形保持架。

J 不淬硬钢板冲压保持架。结构与材料牌号有变化时,用附加数字区别。

JA 不淬硬钢板冲压保持架。外圈定心引导。

JE 不淬硬钢板冲压保持架,经磷化处理。

Y 黄铜板冲压保持架。结构与材料牌号有变化时,用附加数字来区别。

YA 黄铜板冲压保持架,外圈定心引导。

F 钢或球墨铸铁的车制保持架。结构与材料牌号有变化时,用附加数字来区别。

FA 钢或球墨铸铁的车制保持架。外圈定心引导。

FB 钢或球墨铸铁的车制保持架。内圈定心引导。

FE 经磷化处理的钢车制保持架。

FP 拉孔或绞扩孔(孔形为窗形)的钢或球墨铸铁的车制保持架,内圈或外圈定心引导。

L 轻合金车制保持架。结构与材料牌号有变化时,用附加数字来区别。

LA 轻合金车制保持架,外圈定心引导。

LB 轻合金车制保持架,内圈定心引导。

LP 拉孔或绞扩孔(孔形为窗形)的轻合金车制保持架。外圈定心引导。

LPS LP 的保持架,引导面上有润滑油沟槽。

M 黄铜车制保持架。结构与材料牌号有变化时,用附加数字来区别。

MA 外圈定心引导的黄铜车制保持架。

MB 内圈定心引导的黄铜车制保持架。

MAS 外圈定心引导的黄铜车制保持架,引导面上有润滑油沟槽。

MBS 内圈定心引导的黄铜车制保持架,引导面上有润滑油沟槽。

MP 拉孔或绞扩孔(孔形为窗形)的黄铜车制保持架,内圈或外圈定心引导。

MPS MP 的保持架,引导面上有润滑油沟槽。

Q 青铜车制保持架。结构与材料牌号有变化时,用附加数字来区别。

QA 外圈定心引导的青铜车制保持架。

QB 内圈定心引导的青铜车制保持架。

QAS 外圈定心引导的青铜车制保持架,引导面上有润滑油沟槽。

QBS 内圈定心引导的青铜车制保持架,引导面上有润滑油沟槽。

QP 拉孔或绞扩孔(孔形为窗形)的青铜车制保持架,内圈或外圈定心引导。

QPS QP的保持架,引导面上有润滑油沟槽。

T 纤维增强酚醛树脂保持架。

TA 外圈定心引导的纤维增强酚醛树脂保持架。

TB 内圈定心引导的纤维增强酚醛树脂保持架。

TN 增强尼龙66模注保持架。

TNA 外圈定心引导的增强尼龙66模注保持架。

TNB 内圈定心引导的增强尼龙66模注保持架。

TNAS TNA的保持架,引导面上有润滑油沟槽。

TNBS TNB的保持架,引导面上有润滑油沟槽。

V 无保持架装满滚动体的轴承。

D2 保持架经过软氮化处理。

(d)材料和最高工作温度变化代号

/HE 采用电渣冶炼方法的铬轴承钢制造。

/HA 采用真空脱气的铬轴承钢(若全部采用

真空脱气钢后可不标记此代号)制造。

/HU 轴承采用不可淬硬不锈钢制造(如:1C r18Ni9Ti)。材料牌号变化时,用附件数字来区别。

/HV 轴承采用可淬硬不锈钢制造(如9Cr18 Mo)材料牌号变化时,用附件数字来区别。

/HN 轴承采用高温轴承钢制造(如Cr4Mo4V)。材料牌号变化时,用附加数字来区别。

/S0 轴承零件经过高温回火处理,最高工作温度可达150℃。

/S1 轴承零件经过高温回火处理,最高工作温度可达200℃。

/S2 轴承零件经过高温回火处理,最高工作温度可达250℃。

/S3 轴承零件经过高温回火处理,最高工作温度可达300℃。

/S4 轴承零件经过高温回火处理,最高工作温度可达350℃。

(e) 公差等级改变代号

/P6 轴承的尺寸精度和旋转精度为P6级,当于ISO标准的6级。

/P5 轴承的尺寸精度和旋转精度为P5级,相当于ISO标准的5级。

/P4 轴承的尺寸精度和旋转精度为P4级,相当于ISO标准的4级。

/P4A 轴承的尺寸精度和旋转精度为P4A级,尺寸精度相当P4级,旋转精度相当AF BMA9级。

/P2 轴承的尺寸精度和旋转精度为P2级,相当于ISO标准的2级。

/P6X 圆锥滚子轴承尺寸精度和旋转精度为P6 X级,相当于ISO标准的6X级。

/PA9 轴承的尺寸精度和旋转精度符合AFBM A9级。

/SP 轴承的尺寸精度和旋转精度符合SP级标准。

/UP 轴承的尺寸精度和旋转精度符合UP级标准。

/CL4 圆锥滚子轴承尺寸公差和旋转精度符合英制型号圆锥滚子轴承技术条件中的4级规定。

/CL2 圆锥滚子轴承尺寸公差和旋转精度符合英制型号圆锥滚子轴承技术条件中的2级规定。

/CL3 圆锥滚子轴承尺寸公差和旋转精度符合英制型号圆锥滚子轴承技术条件中的3级规定。

/CL0 圆锥滚子轴承尺寸公差和旋转精度符合英制型号圆锥滚子轴承技术条件中的0级规定。

/CL00 圆锥滚子轴承尺寸公差和旋转精度符合英制型号圆锥滚子轴承技术条件中00级规定。

(f)游隙改变代号

/C1 轴承的游隙符合1组规定。

/C2 轴承的游隙符合2组规定。

/C3 轴承的游隙符合3组规定。

/C4 轴承的游隙符合4组规定。

/C5 轴承的游隙符合5组规定。

/C9 轴承的游隙不同于现行标准,特殊组别。

/CM 深沟球轴承的游隙符合CM组规定。

/CNH 轴承的游隙符合基本组游隙的1/2,在游隙范围的上限值的上半部。

/CNM 轴承的游隙符合基本组游隙的1/2,在游隙范围的中部

/CNL 轴承的游隙符合基本组游隙的1/2,在游隙范围的下限值的下半部。

/CNP 轴承的游隙符合基本组的上限值的上半部及C3组的下限值的下半部。

/CCN 圆柱滚子轴承的游隙符合不可互换基本组(CN)的规定。

(g)振动改变代号

/Z1 轴承的振动加速度值符合Z1组规定。

/Z2 轴承的振动加速度值符合Z2组规定。

/Z3 轴承的振动加速度值符合Z3组规定。

/Z4 轴承的振动加速度值符合Z4组规定。

/V1 轴承的振动速度值符合V1组规定。

/V2 轴承的振动速度值符合V2组规定。

/V3 轴承的振动速度值符合V3组规定。

/V4 轴承的振动速度值符合V4组规定。

(h)成对供应的轴承后置代号

/DB 背靠背成对安装的深沟球轴承或角接触球轴承或圆锥滚子轴承。DB之后紧接的字母。

(A、B、C、G…)表示成对安装时的预载荷。

A 轻预载荷,

B 预载荷大于A,

C 预载荷大于B,

G 特殊预载荷,预载荷数值以daN为单位直接用数字附加在G代号之后。

/DF 面对面成对安装的深沟球轴承或角接触球轴承或圆锥滚子轴承。预载荷大小的附加代号的表示方法见DB

/DT 串联成对安装的深沟球轴承或角接触球轴承或圆锥滚子轴承。圆锥滚子轴承中隔圈组合所用数字代号见DB。

/TBT 三个单列深沟球轴承或角接触球轴承组合,其中两个背靠背,另一个在一侧同向串联。预载荷大小的附加代号表示方法见DB。

/TFT 三个单列深沟球轴承或角接触球轴承组合,其中两个面对面,另一个在一侧同向串联。预载荷大小的附加代号表示方法见DB。

/TT 三个单列深沟球轴承或角接触球轴承同向串联组合。

/QBC 四个单列深沟球轴承或角接触球轴承组合,其中两个背靠背,另外两个分别在两侧同向串联。组合后轴承组的预载荷附加代号表示方法见DB。

/QBT 四个单列深沟球轴承或角接触球轴承组合,其中两个背靠背,另外两个在同一侧串联。组合后轴承组的预载荷附加代号表示方法见DB。

/QFC 四个单列深沟球轴承或角接触球轴承组合,其中两个面对面,另外两个分别在两侧同向串联。组合后轴承组的预载荷附加代号表示方法见DB。

/QFT 四个单列深沟球轴承或角接触球轴承组合,其中两个面对面,另外两个在同一侧同向串联。组合后轴承组的预载荷附加代号表示方法见DB。

/QT 四个单列深沟球轴承或角接触球轴承同向串联组合。

/DR 两个单列深沟球轴承或圆柱滚子轴承,成对安装后能均匀承受径向载荷。

/TR 三个单列深沟球轴承或圆柱滚子轴承组合,组合安装后能均匀承受径向载荷。

/QR 四个单列深沟球轴承或圆柱滚子轴承组合,组合安装后能均匀承受径向载荷。

(i)润滑油孔和油槽代号

/W20 轴承外圈上有三个润滑油孔。

/W26 轴承内圈上有六个润滑油孔。

/W33 轴承外圈上有润滑油槽和三个油孔。

/W33X 轴承外圈上有润滑油槽和六个油孔。

/W513W26+W33。

/W518W20+W26。

(j)轴承涂油和充填润滑脂的代号

/L0 轴承用低粘度润滑油作防锈保护。油的牌号改变,用附件数字来区别。

/M0 轴承用中粘度润滑油作防锈保护。油的牌号改变,用附件数字来区别。

/LT 轴承内充填低温(-50~+80℃)润滑脂。润滑脂的牌号改变时,用附件数字来区别。当轴承内润滑脂的充填量和标准值(轴承内部自由空间的20%~30%)不同时,在润滑脂代号后加一个字母来表示:

A 润滑脂充填量小于标准值,

B 润滑脂充填量大于标准值,

C 充满。

/MT 轴承内充填中温(-30~+110℃)润滑脂。润滑脂的牌号改变时,用附件数字来区别。当轴承内润滑脂的充填量和标准值(轴承内部自由空间的20%~30%)不同时,在润滑脂代号后加一个字母来表示,见LT。

/HT 轴承内充填高温(耐温最高达+130℃)润滑脂。润滑脂的牌号改变时,用附件数字来区别。当轴承内润滑脂的充填量和标准值(轴承内部自由空间的20%~30%)不同时,在润滑脂代号后加一个字母来表示,见LT。

/LHT 轴承内充填特殊高低温(-40~+140℃)润滑脂。润滑脂的牌号改变时,用附件数字来区别。当轴承内润滑脂的充填量和标准值(轴承内部自由空间的20%~30%)不同时,在润滑脂代号后加一个字母来表示,见LT。

(k)常用代号无法表达的轴承代号

/R x x(x)

/WM x x(x)R或WM与二位或三位数字组合,表示与标准设计间有差异,而这些差异未能以常用代号表达。

/Y Y和另一个字母(如YA、YB)或再加数字组合用来识别无法用现在有后置代号表达的非成系列的改变。

YA 结构改变(综合表达)。

YA1 轴承外圈外表面与标准设计有差异。

YA2 轴承内圈内孔与标准设计有差异。

YA3 轴承套圈端面与标准设计有差异。

YA4 轴承套圈滚道与标准设计有差异。

YA5 轴承滚动体与标准设计有差异。

YB 技术条件改变(综合表达)。

YB1 轴承套圈表面有镀层。

YB2 轴承尺寸和公差要求改变。

YB3 轴承套圈表面粗糙度要求改变。

YB4 轴承套圈表面热处理要求(如硬度)改变。

(l)滚动元件的代号

RB 钢球。

RC 圆柱滚子。

RN 滚针。

RS 调心滚子。

RT 圆锥滚子。

1.4.3 非标准尺寸轴承代号

非标尺寸轴承代号的编制方法适用于内径或外径、宽(高)度尺寸不符合GB/T273.1、GB/ T273.2、GB/T273.3或其他有关标准规定的外形尺寸的轴承。其代号由基本代号和补充代号构成。

1.4.3.1 非标准尺寸轴承基本代号

非标准尺寸轴承的基本代号由轴承的类型代号、系列代号和内径代号组成。类型代号按表1.2的规定,内径代号按表1.4的规定,非标准外径或宽(高)度尺寸用对照标准尺寸的方法按GB/ T273.2、GB/T273.3规定的外形尺寸延伸的规则,取最接近的直径系列或宽(高)度系列,并在基本代号后加字母表示:

X1 外径非标准,

X2 宽度(高度)非标准,

X3 外径、宽(高)度非标准(标准内径)。

1.4.3.2 非标准尺寸轴承补充代号

非标准尺寸轴承的补充代号由前置、后置代号构成。

前置代号按1.4.3.1的规定。

后置代号按1.4.3.2的规定。

2 滚动轴承的选择

2.1 轴承选择概要

各类滚动轴承具有特别适用于各种机械使用的不同特性。由于各种因素的存在,对轴承的选择没有一个固定的法则可循。

为了能从为数众多的结构、尺寸中,选择最合适的轴承,有需要从各种角度研究。在选择轴承时,一般考虑作为轴系的轴承排列、安装、拆卸之难易度,轴承所允许的空间、尺寸、及轴承的市场性等,大致决定轴承结构。有关润滑脂老化而发生的润滑脂寿命、磨损、噪音等也需要充分研究。

其次,一边比较研究使用轴承的各种机械的设计寿命和轴承的各种不同的耐久限度,一边决定轴承尺寸。

再者,根据不同的用途,有必要选择对精度、游隙、保持架结构、润滑脂等要求,做特别设计的轴承。

但是,轴承选择并没有一定的顺序、规则,优选应考虑的是对轴承所需要的条件、性能、最有关联的事项,最为实际。

2.2 轴承类型选择

各类轴承都因其设计之不同而具有不同的特性,使其适宜于某种特定的应用范围。例如,深沟球轴承可承受中等程度的径向及轴向载荷,运动摩擦力低,可以制出高精度及低噪音的产品,因此适宜于小型或中小型的电机用途。调心滚子轴承可承受极重载荷,又可自动调心。这些特性令其适用于重型工程应用场合,因为在这些用途中载荷极重,并由重载荷会引致变形及不同心。

2.2.1 轴承空间与轴承结构

机械设计中一般先确定轴的尺寸,然后允许用于滚动轴承与其周围的设计空间是有限度的。必须在这个限度范围内,选择轴承结构、尺寸。滚动轴承有许多已标准化了的尺寸系列和结构,可以从中选择最适用的轴承结构。

通常直径尺寸小的轴,选用深沟球轴承。直径尺寸大的轴,则应考虑选用圆柱滚子轴承或圆锥滚子轴承。当机器的径向空间受限制时,则选用特轻或超轻系列轴承,如双列球轴承或双列滚子轴承。 当轴承的轴向位置受限时,则选用窄或较窄系列的球轴承或滚子轴承,如图6所示。

2.2.2 载荷与轴承结构

2.2.2.1 载荷的大小

载荷是选择轴承应考虑的最主要因素。载荷大小与轴承类型有关,滚子轴承一般可比具有相同外形尺寸的球轴承承受较重的载荷,而满装滚动体的轴承又比相应的有保持架轴承可受更大载荷。球轴承用于承受较轻或中等载荷的场合,对重载荷或粗径机轴而言,则宜选用滚子轴承,如图7所示。

图 6 轴承类型的选择

图 7 轴承载荷的大小

2.2.2.2 载荷的方向

选择轴承还与载荷方向有关。纯径向载荷可选用深沟球轴承或圆柱滚子轴承。推力球轴承只适用于承受适量的纯轴向载荷。单向推力球轴承只能承受一个方向的轴向载荷,双向推力球轴承和双向推力角接触轴承则能承受两个方向的轴向载荷。当轴承承受径向和轴向的联合载荷时,一般适用角接触轴承或圆锥滚子轴承。四点接触球轴承和双向推力角接触球轴承可承受两个方向的以轴向载荷为优势的联合载荷。轴承承受载荷的方向见图8所示。

图 8 承受单向、双向、联合载荷的轴承

图9 承受联合载荷和力矩载荷的轴承

联合载荷的主要特点是轴承轴向载荷容量取决于接触角a,角度越大越适于轴向载荷。轴向载荷系数Y随接触角的增大而减小。深沟球轴承的接触角和轴向载荷容量与径向游隙有关。

角接触球轴承和圆锥滚子轴承只能承受单方向轴向载荷。如载荷方向需改变时,则应安排相反方向的轴承以承受轴向载荷。

当联合载荷中的轴向载荷较大时,推力轴承只用于承受轴向载荷而与径向载荷无关。当用合适的单列向心球轴承或用四点接触球轴承来承受轴向载荷时,其外圈与座孔须有一定的径向间隙。

2.2.2.3 力矩载荷

当载荷作用偏离轴承中心,即会出现倾覆力矩。双列球轴承,如双列深沟球轴承或双列角接触球轴承均可承受倾覆力矩。但最好是采用配对角接触球轴承或配对圆锥滚子轴承,可用面对面型,背对背型更佳,也可用交叉圆柱滚子或交叉圆锥滚子轴承。承受联合载荷和力矩载荷的轴承见图9所示。

2.2.3 极限转速与轴承结构

滚动轴承的极限转速与轴承类型、尺寸、载荷、润滑、冷却条件、保持架结构以及游隙等因素有关,特别是在适宜润滑条件下所允许的温度最为重要。当轴承摩擦阻力小,内部产生的热量相当低时,最适于高速旋转。对于承受径向载荷时,深沟球轴承或圆柱滚子轴承能获得最高的转速,对于承受联合载荷时,角接触球轴承能获得最高转速。

2.2.3.1 轴承的极限转速

滚动轴承,各自都有着一定的旋转速度极限。旋转速度极限是能够不产生烧结、过热、持续运转的经验的速度允许值。因此,各种轴承的极限转速,因轴承结构、尺寸、保持架结构、材料、轴承载荷、润滑方式、包括轴承周围的冷却情况而各异。

各种轴承的极限转速列于轴承表格中,且每种轴承均记载着脂润滑及油润滑的极限转速。这个数值是标准设计的轴承,在普通载荷作用下,脂润滑、油润滑运转时,所允许的旋转数值。油润滑的数值,是以油浴润滑为基准。如轴承旋转速度超过了轴承表格中极限速度的70%,需选择高速性能优良的润滑脂或润滑油。

极限转速适用于当当量载荷P≤0.1C(C为基本额定动载荷),润滑,冷却条件正常,向心轴承仅承受径向载荷,推力轴承仅承受轴向载荷的普通级轴承。

当轴承在P>0.1C载荷条件下运转时,滚动体与滚道接触面的接触应力增大,温升增高,将影响润滑剂性能,因此需将样本所列的极限转速乘以减低系数f1(图10),由图可见,当C/ P=10~13时,极限转速降低很少,故可不予考虑。

图 10 降低系数 f1

如果向心轴承在径、轴向载荷联合作用时,由于承受载荷的滚动体数增加,摩擦发热增大。,这时需将由样本中查出的极限转速乘以降低系数f2(图11)。

图 11 降低系数 f2

在实际工作条件下,轴承许可的最高转速为:nj’=f1f2nj

式中

Nj’=实际工作条件下轴承许可的最高转速;

Nj=轴承样本中给出的极限转速;

f1,f2=减低系数,由图10、图11查出。

经验表明,在径向载荷作用下,向心和角接触球轴承,圆柱滚子轴承具有较小的摩擦,因而适于高速运转。

本样本所列极限转速,是根据经验统计得出的,一般轴承都可达到。如果样本所列极限转速不能满足要求时,可以采取一些改进措施以提高。如条制造精度、适当加大游隙,改用特殊材料和结构的保持架,改善润滑条件(用循环油润滑、油雾润滑、喷射润滑等),增设循环油冷却系统可提高极限转速1.5~2倍。

2.2.4 内圈、外圈的倾斜与轴承结构

因载荷而出现的轴的挠曲、轴或外壳精度不良、安装误差等等,使轴承内圈与外圈之间产生倾斜,要求轴承能适应这种角度误差。当内圈与外圈会有大的倾斜时,则选择调心球轴承、调心滚子轴承,带座外球面球轴承等具有调心功能的轴承结构。因其具有自动调心的性能,轴在微量倾斜的状态下亦可正常工作。轴承所允许的倾斜角,因轴承结构使用条件而异。但通常是0.0012弧度(4’)以下的最小数值。

轴承允许的倾斜角,记载在各种结构轴承尺寸表格前的小序文中。

2.2.5 刚性与轴承结构

滚动轴承的刚性是由其承受载荷时滚动体与滚道的接触部分所发生的弹性变形值来决定,这种变形一般甚微并可忽略不计。但在某些机械中,如机床主轴,轴承刚度是一个重要的因素,通常滚子轴承比球轴承具有更高的刚度。

对角接触球轴承和圆锥滚子轴承,在安装时施加适当的预载荷,则可增加刚度。机床主轴上配合使用双向推力角接触球轴承和双列圆柱滚子轴承,在保证达到预载荷安装情况下,可以获得理想的刚度。

(编辑:林小江)