发动机曲轴动力学参数优化设计研究

景银萍, 崔志琴, 刘 威, 黄 坤

(1. 中北大学 机电工程学院, 山西 太原 030051; 2. 北京理工大学 机电学院, 北京 100081)

发动机曲轴动力学参数优化设计研究

景银萍1, 崔志琴1, 刘 威1, 黄 坤2

(1. 中北大学 机电工程学院, 山西 太原 030051; 2. 北京理工大学 机电学院, 北京 100081)

为了使发动机的各项性能更加优越, 需要使它的动力学参数达到最优化. 以某发动机曲轴为例, 利用灵敏度分析法、 优化算法和设计参数法相结合的方法, 对曲轴模型进行了动力学参数优化设计研究, 经过参数优化后的曲轴模型的动态性能参数更接近于试验值, 能够满足工程使用要求. 此方法还可以用在发动机其它零件和通用机械的分析中, 经过此方法修正后的模型的动态特性能够与实际结构的动态特性吻合较好, 提高了模型动力修改的效率.

发动机; 动力修改; 设计参数法; 灵敏度分析

0 引 言

曲轴作为发动机的关键零部件, 是车辆的动力源, 它是一个细长的连续弹性体, 在发动机高速运转过程中, 会产生很强的扭转振动, 从而引起车辆其它部件的振动, 但是它本身易产生疲劳和损坏, 影响发动机的使用寿命, 所以必须对曲轴进行动力学优化, 使它具有优良的动态特性[1-3]. 而曲轴的动态特性取决于其动力学模型的精度, 精度越高, 说明所建立的模型与实际吻合度越好. 要提高动力学模型模拟实际曲轴的精度, 传统的方法是通过动态性能试验来调整理论模型, 但此过程往往效率低下, 浪费时间[4], 有些对动力学模型的修正仅采用灵敏度分析的方法, 得出对动力学模型较敏感的参数后, 再在原参数基础上进行人为的小范围修正, 由于修正量的随机性, 导致模型存在着一定的误差, 还有些对曲轴模型的修正是采用有限元软件以某一个固有频率最大为目标进行优化, 缺少试验的依据[5]. 为了克服以往的曲轴动力学模型修正的一些问题, 使所建立的模型与实际曲轴较吻合, 达到既能够找出对模型影响较大的参数从而有目的的对模型进行修正, 又能够确定出欲调整的参数的修正量, 本文提出利用灵敏度分析法、 优化算法和设计参数法相结合的方法, 对曲轴模型进行动力学参数优化设计, 可以快速精确地对曲轴的动力学模型进行参数修正.

首先把曲轴的实测固有频率与其有限元动力学模型的固有频率进行比较, 找出不满足要求的固有频率, 通过灵敏度分析, 确定出对其变化最为敏感的参数项, 最后结合优化算法和设计参数法, 确定敏感参数的修正量从而对其进行修正, 此方法还可以用在发动机其它零件和通用机械的分析中.

1 基本理论

1.1 曲轴动力修改的理论依据

曲轴的动力学方程为[6-7]

(1)

曲轴的无阻尼自由振动方程为

其对应的特征方程为

式中:ωi为曲轴的第i阶固有频率;φi为曲轴的第i阶阵型.

由上述曲轴的特征方程得出, 曲轴的固有频率和振型的值与其质量矩阵和刚度矩阵有关. 而这两个矩阵中的元素的值主要由曲轴的形状尺寸参数、 材料参数等来确定, 故其形状尺寸和材料特性等参数的改变会引起曲轴固有频率和振型的变化. 然而曲轴形状复杂, 几何参数较多, 每个参数对其固有频率和振型的敏感度不同, 对这些参数进行灵敏度分析是确定对动态特性影响最大的参数的一种比较有效的方法.

1.2 灵敏度分析

若函数F(p)可导, 则其一阶微分灵敏度为

设P为曲轴的几何参数, 把式(3)代入式(4), 经过推导, 得第i阶固有频率对参数P的灵敏度为[8-13]

}.

对固有振型的灵敏度计算方法同上.

经过灵敏度分析, 就可找到对曲轴动态特性影响较大的参数, 但要确定这些参数的修正量, 可以用设计参数修正法.

1.3 设计参数修正方法

对于曲轴建立的有限元模型中, 质量矩阵为[Ma]n×n, 刚度矩阵为[Ka]n×n, 其固有频率为ωai, 固有振型为Xai(i=1,2,…,m); 用试验模态法对曲轴进行测量, 得出其i阶固有频率ωei和固有振型Xei(i=1,2,…,m). 设计参数修正方法是对曲轴的几何参数或材料参数进行修正, 使其由Pai变为Pi, 从而使经过修改后动力学模型的固有频率为ωi, 固有振型为Xi(i=1,2,…,m), 与试验结果更吻合[14].

为确定曲轴几何参数的修正量, 把经过修正的固有频率ωi在Pai处按泰勒级数展开

式中:Pj为第j个欲修改的几何参数(j=1,2,…,l). 要使修正后的固有频率ωi和试验的固有频率ωei接近, 则应使偏差

最小, 即

).

求解式(8)得到曲轴几何参数的变化量ΔPj, 此修改量与原几何参数Paj进行相加, 即得修正后曲轴的设计参数Pj, 避免了对模型质量和刚度矩阵的计算.

1.4 优化算法的选用

在选用设计参数法时, 由式(8)可以看出, 要求出设计参数的修改量ΔPj的精确解, 必须要求所要修改的固有频率个数m与要修改的设计参数的个数l相等, 但在实际情况中,m一般都少于l, 这样式(8)就有无穷多组解. 在此情况下, 为了得到欲修改参数的修改量ΔPj, 可以利用优化算法求出合理的参数改变量. 此处采用改进的自适应遗传算法(AGA), 该算法具有交叉概率和变异概率随个体的适应度值而变化的特点, 可避免传统遗传算法易早熟和陷入局部极值的缺陷, 增加算法的全局收敛性和快速性[15-16]. 利用该算法对欲修改的设计参数进行优化, 使曲轴动力学模型的固有频率ωi与实验测试的固有频率ωei更为接近. 该算法的流程图如图 1 所示. 采用该算法进行优化时, 需要进行目标函数的确定, 设计变量的选取, 约束条件的确定, 可以结合灵敏度分析法找出欲修改的设计变量, 结合设计参数法确定约束条件.

图 1 改进的自适应遗传算法流程图Fig.1 Chart of the improved adaptive genetic algorithm

1) 设计变量的选取.

首先对所有的可调整参数进行灵敏度分析, 找出对固有频率较敏感的参数作为设计变量.

2)目标函数的确定.

此处选取设计变量修正量的算术平方和均方根值最小为目标函数, 即

3) 约束条件的确定.

因为此处的优化是基于设计参数法, 所以必须要满足设计参数法的等式要求, 即

).

同时要满足不等式约束

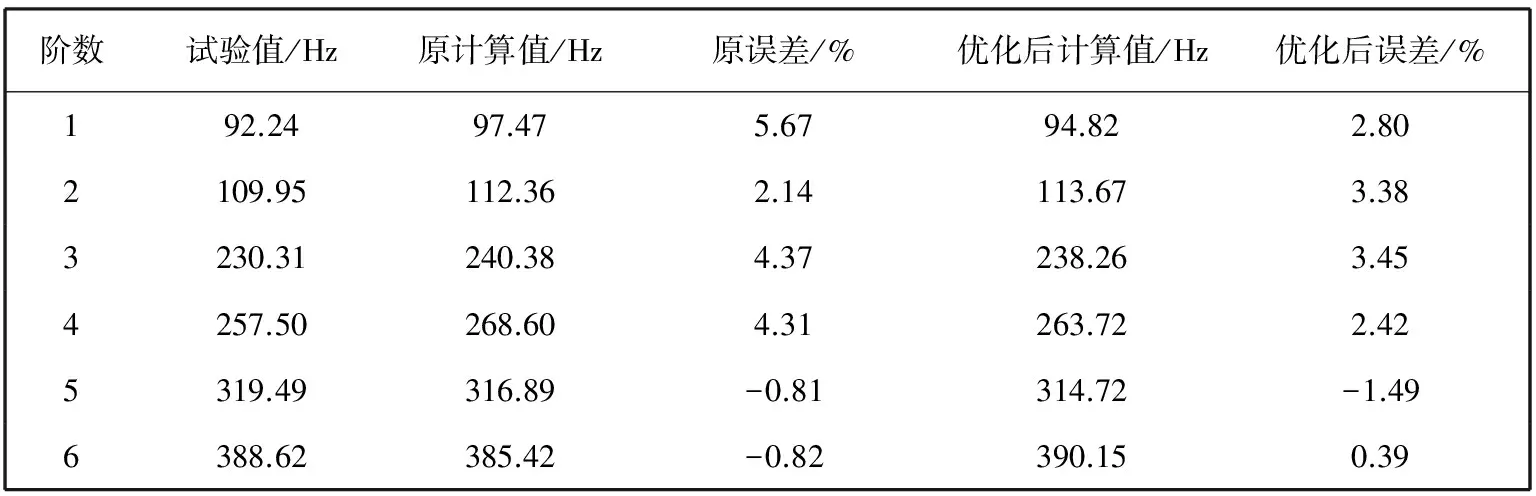

-pj<Δpj 2.1 曲轴的有限元分析 对曲轴建立模型如图 2 所示, 其有限元模型如图 3 所示. 图 2 曲轴结构图Fig.2 The crankshaft model diagram 图 3 曲轴有限元模型Fig.3 Finite element model of crankshaft 该军用发动机的额定转速为 2 200r/min, 由于曲轴在持续不断的外载荷作用下通常是低阶模态, 易产生共振[17], 故此处提取去除刚体模态后的前六阶模态进行分析. 对于大型构件的动态特性分析计算时, 一般采用自由边界, 因为进行模态试验时, 自由支撑方式易实现, 且模态识别参数也较多, 为了与试验结果进行对比, 故在对曲轴有限元分析时采用自由模态分析, 振型如图 4 所示. 为了验证有限元动力学模型的可靠性, 对曲轴进行了模态试验, 采用弹性绳将曲轴悬挂起来的自由悬挂方式, 锤击脉冲瞬态激励法和多点激振单点测量的技术; 所用设备主要有力锤、 电荷放大器、 加速度传感器及动态信号采集和分析仪器等; 工作过程为首先用力锤对曲轴进行敲击, 把经过力传感器测得的力锤信号放大后与加速度传感器测得的响应信号在动态信号采集和分析仪器中进行分析和模态参数的识别. 曲轴的模态频率试验值和计算值的对比如表 1 所示, 其中的固有频率为去除刚体模态后的频率. 由表 1 可以看出: 有限元动力学模型得出的固有频率与试验值相比, 只有第一阶固有频率的误差较大, 为5.67%, 而工程许用的误差范围为5%, 振型也比较吻合. 表 1 曲轴固有频率计算值与试验值对比 图 4 曲轴模态振型图Fig.4 The modal vibration mode diagram of the crankshaft 2.2 曲轴的优化设计 2.2.1 设计变量的选取 由2.1节中的分析可知, 曲轴的固有模态主要由曲轴的形状尺寸参数、 材料参数等来确定, 而曲轴形状复杂, 与其固有模态相关的几何参数较多, 曲轴动态特性对不同参数的敏感程度不同, 此处选取曲轴的5个主要参数——主轴颈直径(D-zzj)、 主轴颈的长度(L-zzj)、 曲柄臂厚度(T-qbb)、 曲柄销直径(D-qbx)和曲柄销的长度(L-qbx)作为设计参数, 求解出曲轴的第一阶固有频率对这5个设计参数的灵敏度, 结果如图 5 所示. 从图 5 可以看出, 在曲轴的5个主要设计参数中, 对一阶固有频率敏感度从高到低依次为: 曲柄销直径, 主轴颈直径, 曲柄臂厚度, 主轴颈的长度, 曲柄销的长度. 若仅用设计参数法对第一阶固有频率进行修正, 要使式(8)有精确解, 则只能选择曲柄销直径这一个参数进行修改, 但是修改数目过少, 必然会使参数的修改量过大, 对曲轴的强度等产生影响, 为了避免这种现象, 选取曲柄销直径, 主轴颈直径, 曲柄臂厚度3个参数作为设计变量, 分别用Dx,Dj,T来表示. 图 5 曲轴第一阶固有频率对设计参数的灵敏度Fig.5 The sensitivity of the first order natural frequency to design parameters for crankshaft 2.2.2 目标函数的确立 选取曲轴的3个设计变量修正量的均方根值最小为目标函数, 即 2.2.3 约束条件的确定 根据设计参数法, 曲轴模型的等式约束条件为 不等式约束条件为 -Dx<ΔDx -Dj<ΔDj -T<ΔT 2.3 优化结果分析 经过自适应遗传算法的优化分析, 得到曲柄销直径, 主轴颈直径, 曲柄臂厚度的修改量. 把修正后的参数代入到原曲轴模型中, 重新计算曲轴的固有频率, 把经过修改后的模型的固有频率与试验测得的固有频率进行比较, 结果如表 2 所示. 由表 2 可以看出, 采用此方法修正后的参数能使曲轴模型的固有频率与实验值误差控制在5%的范围内, 满足工程使用要求, 从而使曲轴的动力学模型与实际更吻合, 说明此方法在进行曲轴的动力学参数修改和优化设计中是切实可行的, 不但能够在曲轴的主要参数中找出对其一阶固有频率较敏感的参数, 如曲柄销直径, 主轴颈直径, 曲柄臂厚度, 还能够确定出这些参数的具体修改量, 克服了以往对敏感参数的人为随机调整再反复与试验值进行对比的缺陷. 表 2 优化后模型固有频率与试验测试固有频率的比较 采用灵敏度分析法、 优化算法和设计参数修改法相结合的方法, 对某军用发动机曲轴的参数进行优化调整, 进而对其动力学模型进行了修正, 并与实验结果进行对比, 说明提出的这种方法对动力学参数修改和模型的修正来说切实可行, 具体结论如下: 1) 利用灵敏度分析法可以在众多参数中找出对曲轴动态特性较敏感的参数, 从而进行针对性的修改, 进而提高模型动力修改的效率. 2) 利用优化算法和设计参数法相结合的方法可以确定出对欲调整的的参数的修改量, 从而避免了设计参数法要求需调整的固有频率和欲修改的参数数目一致才能求解的缺点. 3) 此种方法可以使曲轴的动力学模型与实际更吻合, 且能够改变以往的动力学修正时反复对参数进行修正并与试验进行对比, 节省动力修改的时间, 提高效率, 它还可以用在发动机其它零件和通用机械的分析中, 适用于需要进行动力学修正的所有模型上. [1]陈波, 肖祥, 何畏, 等. 含裂纹曲轴动力学分析及裂纹扩展剩余寿命研究[J]. 塑性工程学报, 2016, 23(4): 154-159. Chen Bo, Xiao Xiang, He Wei, et al. Crankshaft dynamics analysis with crack and residual life study of crack propagation[J]. Journal of Plasticity Engineering, 2016, 23(4): 154-159. (in Chinese) [2]樊小欢, 宋希庚, 殷玉龙, 等. 基于多体动力学和有限元法的柴油机曲轴强度分析[J]. 农业装备与车辆工程, 2016, 54(7): 30-33. Fan Xiaohuan, Song Xigeng, Yin Yulong, et al. Strength analysis of diesel engine crankshaft based on finite element and multi-body dynamics[J]. Agricultural Equipment and Vehicle Engineering, 2016, 54(7): 30-33. (in Chinese) [3]昂金凤, 胡昌良, 李波, 等. 基于多体动力学的曲轴疲劳强度分析[J]. 汽车零部件, 2016(8): 24-27. Ang Jinfeng, Hu Changliang, Li Bo, et al. Fatigue strength analysis of crankshaft based on multi-body dynamics[J]. Automobile Parts, 2016(8): 24-27. (in Chinese) [4]杜善刚, 高浩鹏, 黄进明, 等. 柴油机多体动力学建模时曲轴有限元模型的验证与精度研究[J]. 内燃机与配件, 2013(2): 1-3. Du Shangang, Gao Haopeng, Huang Jinming, et al. Study on the validation and accuracy of crankshaft FEM model for the analysis of diesel multi-body dynamics[J]. Journal of Machine Design, 2013(2): 1-3. (in Chinese) [5]张莉. 基于参数化的四缸曲轴动力学优化设计[J]. 工具技术, 2016, 50(6): 80-83. Zhang Li. Dynamics optimizing design of four cylinders crankshaft based on parameterization[J]. Tool Engineering, 2016, 50(6): 80-83. (in Chinese) [6]廖伯瑜, 周新民, 尹志宏. 现代机械动力学及其工程应用[M]. 北京: 机械工业出版社, 2004. [7]孙启国, 狄杰建. 内燃机曲轴扭转振动的优化动力修改[J]. 车用发动机, 2010(5): 32-34. Sun Qiguo, Di Jiejian. Dynamics optimization modifications of crankshaft torsional vibration[J]. Vehicle Engine, 2010(5): 32-34. (in Chinese) [8]薛延华, 邵滨, 宋杰, 等. 基于灵敏度分析的某齿轮箱动力修改[J]. 机械设计, 2012, 29(9): 69-72. Xue Yanhua, Shao Bin, Song Jie, et al. Dynamic modification of the gearbox based on sensitivity analysis[J]. Journal of Machine Design, 2012, 29(9): 69-72. (in Chinese) [9]吕高常. 基于灵敏度分析的大型香蕉筛结构动力修改逆问题的探究[J]. 电子测试, 2014(6): 17-18. Lü Gaochang. The inverse problem of structural dynamics modification of large banana screen based on sensitivity analysis[J]. Electronic Testing, 2014(6): 17-18. (in Chinese) [10]刘达斌, 蒋胜强, 毛江, 等. 动力总成悬置系统优化中悬置刚度灵敏度分析[J]. 中国机械工程, 2014, 25(22): 3109-3113. Liu Dabin, Jiang Shengqiang, Mao Jiang, et al. Sensitivity analysis of mounting stiffness in power-train mounting system[J]. China Mechanical Engineering, 2014, 25(22): 3109-3113. (in Chinese) [11]郭冬阳. 基于灵敏度和遗传算法的结构动力模型修正技术研究及系统实现[D]. 武汉: 华中科技大学, 2014. [12]崔志琴, 景银萍. 军用柴油机曲轴的动态仿真研究[J]. 内燃机工程, 2005, 26(1): 48-50. Cui Zhiqin, Jing Yinping. Study of dynamic simulation of military diesel engine crankshaft[J]. Chinese Internal Combustion Engine Engineering, 2005, 26(1): 48-50. (in Chinese) [13]崔志琴, 苏铁熊, 杨世文, 等. 基于灵敏度分析的曲轴动力修改[J]. 内燃机学报, 2002, 20(2): 176-178. Cui Zhiqin, Su Tiexiong, Yang Shiwen, et al. Dynamic modification of crankshaft based on sensitivity analysis[J]. Transactions of CSICE, 2002, 20(2): 176-178. (in Chinese) [14]芮强, 王红岩, 欧阳华江. 机械结构动力学模型修正技术的现状与发展[J]. 装甲兵工程学院学报, 2012, 26(2): 1-8. Rui Qiang, Wang Hongyan, Ouyang Huajiang. Status and development of model updating in mechanical structural dynamics[J]. Journal of Academy of Armored Force Engineering, 2012, 26(2): 1-8. (in Chinese) [15]Chen Y X. Optimization design of engine crankshaft based on ANSYS[C]. Proceedings of 2nd International Conference in Humanities, Social Sciences and Global Business Management(ISSGBM 2014 V27), 2014. [16]Xie J X, Wang X L, Liu C. The simulation and optimization design of adams-based engine suspension system[C]. Proceedings of 5th International Conference on Information Technology for Manufacturing Systems, 2014. [17]张维峰, 范传帅. 车架结构动力修改与力响应模拟技术研究[J]. 力学与实践, 2012, 34(4): 19-23. Zhang Weifeng, Fan Chuanshuai. Study of dynamic modification and FRS technology in vehicle frame design[J]. Mechanics in Engineering, 2012, 34(4): 19-23. (in Chinese) Optimization Design Study on Dynamic Parameters for Engine Crankshaft JING Yin-ping1, CUI Zhi-qin1, LIU Wei1, HUANG Kun2 (1. School of Mechatronic Engineering, North University of China, Taiyuan 030051, China;2. School of Mechatromical Engineering, Beijing Institute of Technology, Beijing 100081, China) In order to make each performance of engine more superior, its dynamic parameters need to be optimized. Take the engine crankshaft as an example, sensitivity analysis method, optimization algorithm and design parameter method were combined to the design studies of optimizing dynamic parameters of crankshaft.The dynamic parameters of the crankshaft optimized was more close to the test value and could satisfy the engineering requirements.This method can also be used in the study of other engine parts and general machinery.The dynamic characteristics of the revised model with this method can accord well with the real ones, which improve the efficiency of the structural dynamic modification. engine; dynamic modification; design parameter method; sensitivity analysis 2016-06-18 国家自然科学基金资助项目(51375462) 景银萍(1981-), 女, 讲师, 主要从事机械动态性能的研究. 1673-3193(2017)02-0155-06 TK423 A 10.3969/j.issn.1673-3193.2017.02.0112 曲轴的优化

3 结 论