泡沫铝子弹高速撞击下铝基复合泡沫夹层板的动态响应*

张博一,赵 威,王 理,王 伟,武高辉,张 强

(1.哈尔滨工业大学结构工程灾变与控制教育部重点实验室,黑龙江哈尔滨150090;2.哈尔滨工业大学土木工程学院,黑龙江哈尔滨150090;3.哈尔滨工业大学金属基复合材料与工程研究所,黑龙江哈尔滨150001)

泡沫铝子弹高速撞击下铝基复合泡沫夹层板的动态响应*

张博一1,2,赵 威1,2,王 理1,2,王 伟1,2,武高辉2,3,张 强2,3

(1.哈尔滨工业大学结构工程灾变与控制教育部重点实验室,黑龙江哈尔滨150090;2.哈尔滨工业大学土木工程学院,黑龙江哈尔滨150090;3.哈尔滨工业大学金属基复合材料与工程研究所,黑龙江哈尔滨150001)

应用一级轻气炮驱动泡沫铝弹丸高速撞击加载技术,对实心钢板以及前/后面板为Q235钢板、芯层分别为铝基复合泡沫和普通泡沫铝的夹层板结构,在脉冲载荷作用下的动态力学响应进行实验研究。结果表明:泡沫铝子弹高速撞击靶板可近似模拟爆炸载荷效果;铝基复合泡沫夹层板的变形分为芯层压缩和整体变形两个阶段;与其他靶板相比,铝基复合泡沫夹层板的抗冲击性能最优。基于实验研究,应用LS-DYNA非线性动力有限元软件,对泡沫铝夹层板的动态响应进行数值模拟。结果表明:泡沫铝子弹的长度和初始速度对子弹与夹层板之间的接触作用力影响显著,并且呈线性关系。泡沫芯层强度对等质量及等厚度夹层板的抗冲击性能均有显著影响,夹层板中心挠度对前、后面板的厚度匹配较为敏感,在临界范围内,若背板厚度大于面板厚度,可减小夹层板的最终挠度。夹层板面板宜采用刚度较低、延性好、拉伸破坏应变较大的金属材料。

铝基复合泡沫;夹层板;脉冲载荷;动态响应

多孔金属夹层板凭借其轻质、高比强度、高比刚度以及在爆炸和冲击作用下较高的能量吸收等卓越的力学特性[12],近年来逐渐应用于抗冲击防护结构体系[3]。国内外研究者对爆炸及冲击载荷作用下多孔金属夹层板的力学性能开展了系统研究,对夹层板的动态力学响应、变形失效机理、能量耗散机理以及结构优化设计研究日益深入[47]。例如:X.Qiu等[8]建立了冲击载荷下固支夹芯圆板动态响应的解析模型,分析了夹芯板在撞击载荷下的变形历史;Z.Xue等[9]通过理论和数值模拟验证了芯层强度较高的夹芯板比等质量的实体板具有更高的承受均布脉冲载荷的能力;N.A.Fleck等[10]系统研究了固支夹芯梁抵抗爆炸载荷的能力,将夹芯梁的结构响应分为流-固耦合作用、芯层压缩和结构整体响应3个阶段。由于实验研究爆炸冲击作用下泡沫金属夹芯板的动力学特性和失效机理存在安全性差、操作复杂、测试难度大等缺点,为了能在常规实验条件下频繁开展爆炸冲击实验,设计一种简单、经济、安全的类似爆炸加载方式的实验技术十分必要。

D.D.Radford等[1112]提出了一种利用高压气体驱动泡沫金属子弹对结构进行高速撞击,以模拟爆炸载荷对结构脉冲作用的实验方法。近年来,国内部分学者采用该实验技术对多孔金属夹芯板的冲击动态力学行为开展了相关研究[1314]。目前,芯层泡沫材料的选择大多采用压缩强度较低的普通泡沫铝。铝基复合泡沫具有更高的压缩强度和吸能特性,其承载性能和抗冲击性能远远优于普通泡沫铝,是一种极具应用潜力的先进复合材料[1516]。然而,目前尚未见关于铝基复合泡沫夹芯板的抗冲击力学性能的研究报道。本文中基于D.D.Radford等[1112]提出的泡沫金属子弹冲击加载实验手段,对铝基复合泡沫夹层板在泡沫铝子弹高速撞击作用下的动态响应进行实验研究,利用LS-DYNA有限元程序及ALE(arbitrary Lagrange-Euler)流-固耦合算法,建立泡沫金属子弹和夹层板结构的三维实体模型,对高速撞击实验全过程进行数值模拟,并将模拟结果与实验结果进行对比分析,考查夹层板设计参数对结构动态响应的影响,为防护工程应用和结构损伤评估提供科学参考。

1 一级轻气炮加载实验

高速撞击所产生的冲击载荷由一级轻气炮驱动泡沫铝子弹获得,用以模拟类似爆炸作用的矩形脉冲载荷。高速运动的泡沫铝子弹冲出管道后,进入靶室冲击目标夹层板,由激光测速仪测量子弹的初始速度,由高速照相机记录夹层板的动态变形失效过程。一级轻气炮实验装置及原理如图1所示。

图1 一级轻气炮实验装置示意图及实物图Fig.1 Schematic and physical layout of gas gun system

高速撞击实验中,施加脉冲载荷的泡沫铝子弹长度为60mm,直径为40mm,质量为64g,弹性模量为0.427,泊松比为0.24,密度为842kg/m3,屈服强度为5.8MPa,子弹发射速度为150~200m/s。夹层板的主要参数[16]如表1所示,其中:SP和ST分别代表夹层板和实体钢板;铝基复合泡沫夹层板的截面尺寸为200mm×200mm,面板采用Q235钢板;df、db分别为前、后钢板厚度,dc为芯层厚度,面板和芯层通过强力胶粘结在一起;σc、E和ν分别为芯层泡沫材料的屈服强度、弹性模量和泊松比,mtot为试件总质量。

表1 夹层板试件的主要参数Table 1 Key parameters of the sandwich plate

2 实验结果与分析

2.1 夹层板动态冲击变形特征

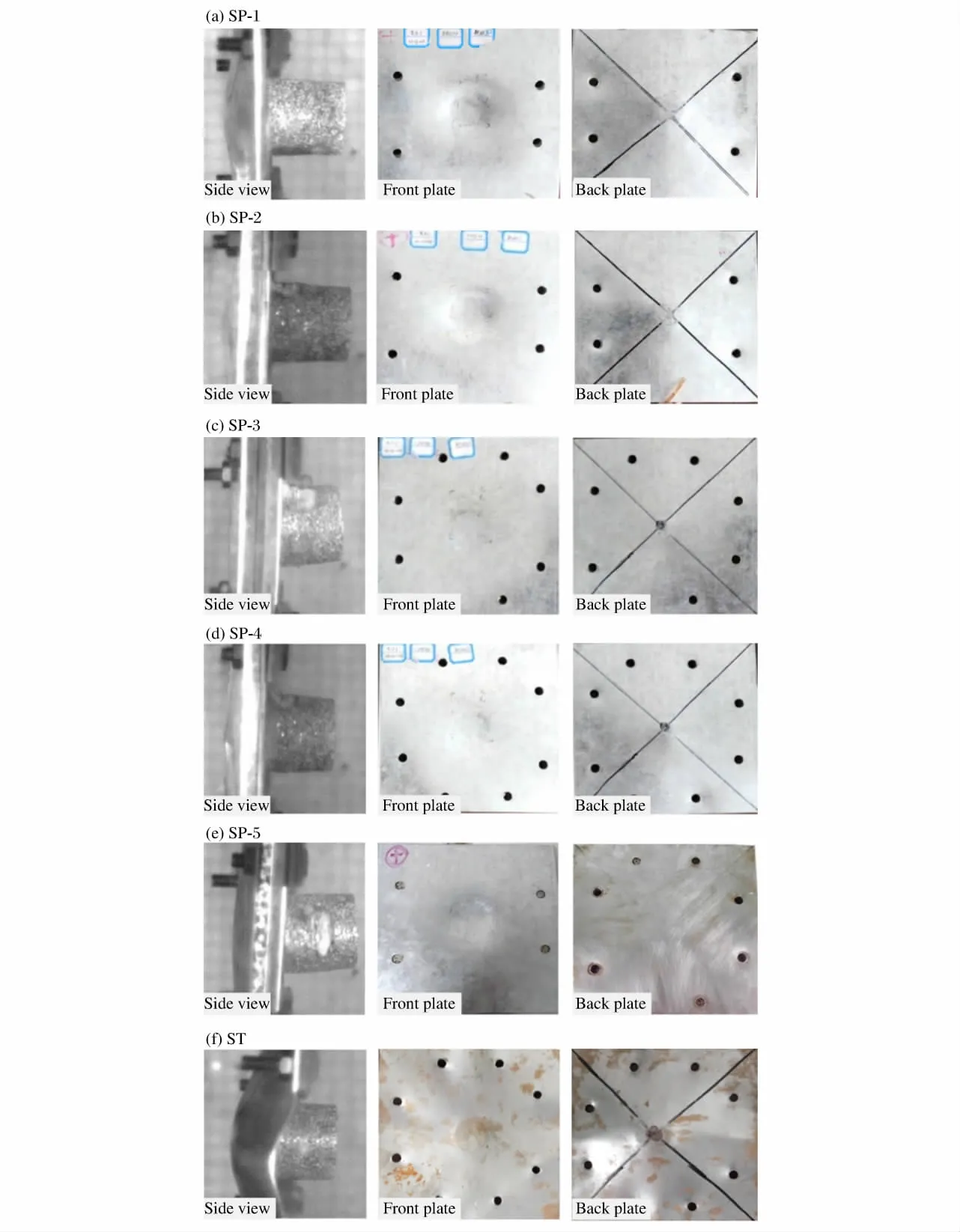

高速撞击实验后,高速摄影机拍摄到试件的最终变形,如图2所示。在泡沫铝子弹的高速撞击作用下,夹层板前面板中心发生了明显的凹陷变形,整体变形呈穹形,试件变形与失效的主要特征如下:(1)对于芯层为铝基复合泡沫材料的试件,随着芯层厚度的增加,前面板局部凹陷程度逐渐减弱,弹坑深度和范围逐渐减小,表明提高芯层厚度能够有效吸收冲击能量,并减小夹层板结构的凹陷变形;(2)对于具有相同厚度的铝基复合泡沫夹层板试件,铝基复合泡沫强度越高,夹层板的变形越小;(3)铝基复合泡沫夹层板的最大挠度小于普通泡沫铝夹层板,说明其抗冲击性能较好。

图2 加载后试件的变形特征Fig.2 Deformation of specimens after impact loading

2.2 夹层板中心变形实测

通过测量夹层板中心凹陷深度,可获取夹层板前、后面板的变形情况。表2列出了夹层板各面板的最终变形实测结果。可以看出,铝基复合泡沫夹层板的芯层厚度越大,试件的整体变形越小。其中,对于芯层为同种材质的试件(SP-1、SP-2和SP-3),SP-1和SP-2的后面板变形均大于前面板变形,说明在夹层板前面板凹陷的同时,还发生了一定程度的弯曲变形,而SP-3因芯层较厚,产生了较大的压缩变形,因此其前面板挠度大于后面板挠度;对于芯层厚度相同、芯层材质不同的试件(SP-2和SP-4),由于SP-4芯层材料的压缩屈服强度较高,其前、后面板的变形值均小于SP-2,说明芯层材料强度高的夹层板的整体吸能效果更好;实心钢板试件ST的变形远大于其他试件,说明夹层板相比实心钢板具有更优异的抗冲击吸能能力。

表2 夹层板前、后面板中心测点最大扰度Table 2 Maximum deflection at the center of the front plate and the back plate

3 数值仿真分析

3.1 数值分析模型

利用结构的几何对称性、所受载荷和边界条件的正对称特性,建立结构的1/4模型,如图3所示。采用三维实体单元建立模型,面板和芯层材料单元均选用Solid164单元,单元算法选用单点积分算法。为避免沙漏的出现,在K文件中加入沙漏控制关键字。考虑材料的应变率效应,面板Q235钢选用*MAT_PLASTIC_KINEMATIC双线性随动强化模型,泡沫铝子弹和芯层泡沫材料均选用*MAT_CRUSHABLE_FOAM,输入考察应变率范围内材料的应力-应变曲线。图4所示为3种泡沫铝的本构模型。泡沫铝子弹与夹层板前面板之间定义自动面对面接触(AUTOMATC_SURFACE_TO_SURFACE),采用对称罚函数法。数值模拟中材料参数、初始条件与边界条件的设置与实验保持一致。

图3 冲击实验有限元模型Fig.3 Finite element model of the impact experiment

图4 3种泡沫铝的本构模型Fig.4 Constitutive modeling of three different aluminum foams

3.2 有限元模型验证

高速撞击实验结果与数值仿真结果的对比如图5所示。表3列出了夹层板前、后面板残余变形的模拟和实验对比结果。从图5和表3可以看出,夹层板变形模态的数值仿真与实验过程吻合较好,数值模拟真实地再现了子弹从接触板到最终脱落的高速撞击全过程,试件的变形和损伤演化过程也被完整地记录下来,说明本文中所建立的有限元模型是可靠的,可以用于分析夹层板的抗冲击性能。

图5 冲击实验全过程与数值模拟对比Fig.5 Comparison of experiment and simulation for impact process

表3 夹层板前、后面板挠度的实验与模拟结果对比Table 3 Comparison of experiment and simulation for the deflections at the center of the front and back plates

3.3 夹层板变形特征

泡沫铝子弹与铝基复合泡沫夹层板的冲击作用过程具有明显的两阶段特性:第1阶段,泡沫铝子弹在高压气体的加速驱动下与夹层板发生接触,夹层板前面板首先受到压缩作用,在此过程中泡沫铝子弹的动能得到部分耗散,随后子弹受惯性作用继续向前运动,与前面板一起压缩芯层泡沫;第2阶段,在前面板和子弹的共同作用下,芯层泡沫材料逐渐受到压缩作用,由于铝基复合泡沫材料具有较强的压缩吸能特性,此时若后面板刚度足够大,则芯层将在冲击载荷作用下逐层压缩直至致密,但实际上由于后面板刚度为有限值,芯板材料的吸能特性只能得到部分发挥,表现为夹层板整体以其自振频率、一定的幅值振动,实现能量的最终耗散。表4列出了夹层板前、后面板中心最大位移值与数值仿真计算值的结果对比,可见数值仿真结果与实验测量结果吻合较好。

表4 夹层板前、后面板变形情况的实验结果与模拟结果对比Table 4 Comparison of experiment and simulation for the deformations of the front and back plates

4 夹层板动态响应影响参数分析

4.1 泡沫铝子弹对脉冲载荷值的影响

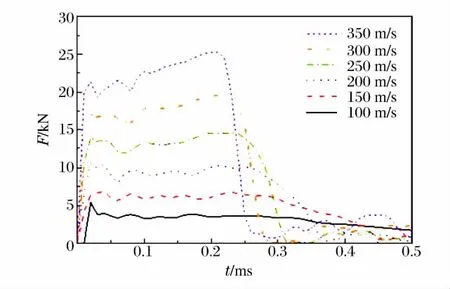

为比较泡沫铝子弹的初始速度对所产生脉冲载荷值的影响,对泡沫铝子弹长度为60mm,初始冲击速度分别为100、150、200、250、300和350m/s时,夹层板与泡沫铝子弹之间的平均接触力(F)进行考察,其中平均接触力由泡沫铝子弹的加速度乘以其质量获得,由此得到不同子弹冲击速度作用下的平均接触力-时间关系曲线,如图6所示。从图6可以看出,随着子弹冲击速度v的增加,平均接触力的幅值随之增大,两者之间大致呈线性关系,如图7所示。

图6 不同冲击速度下的接触力时程曲线Fig.6 Contactforcevs.timeatdifferentimpact velocities

图7 接触力-冲击速度曲线Fig.7 Contact force-impact velocity curve

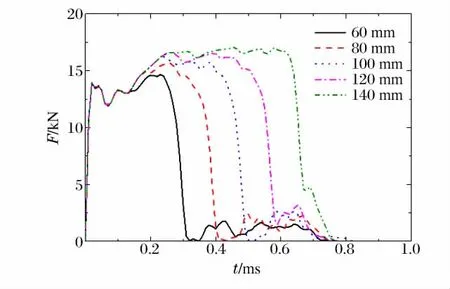

为比较泡沫铝子弹长度对脉冲载荷值的影响,对泡沫铝子弹初始冲击速度为250m/s,子弹长度分别为60、80、100、120和140mm时,夹层板与泡沫铝子弹之间的平均接触力进行考察,得到不同子弹长度下平均接触力-时间关系曲线,如图8所示。可以看出,改变泡沫铝子弹长度对接触力的影响并不显著,接触力幅值在15kN左右振荡,而接触时间(tc)随着子弹长度l的增加而增加。接触时间与子弹长度的关系如图9所示,可见二者近似呈线性关系。

图8 不同子弹长度对应的接触力时程曲线Fig.8 Contactforcevs.timewithdifferentbullet lengths

图9 接触时间-子弹长度关系曲线Fig.9 Impact time-bullet length curve

4.2 芯层泡沫强度对等厚度夹层板动态响应的影响

为考察芯层泡沫的屈服强度对等厚度夹层板动态响应的影响,分别对芯层材料为普通泡沫铝和铝基复合泡沫夹层板进行冲击响应的数值仿真。所考察夹层板的前、后面板和芯层为等厚度,泡沫铝子弹的冲击速度为250m/s,各夹层板试件参数见表5。

表5 等厚度分析中夹层板参数Table 5 Parameters of sandwich plate in the constant thickness analysis

在子弹的冲击作用下,夹层板的Von-Mises应力云图如图10所示。当芯层泡沫材料的压缩屈服强度由5MPa升至65MPa时,夹层板前面板的最大等效塑性应力由189.3MPa升至345.8MPa,表明芯层泡沫材料的压缩屈服强度越高,夹层板抵抗变形的能力越强。

图10 具有不同芯层强度试件的等效应力云图Fig.10 Equivalent stress nephogram of the specimen with different core layer thicknesses

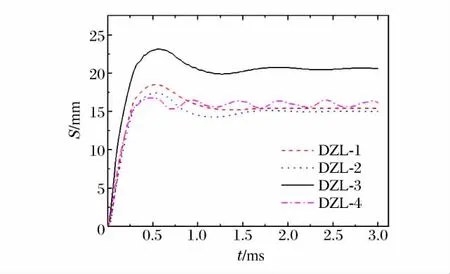

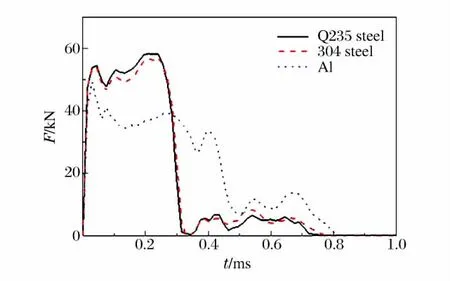

夹层板前面板中心点位移时程曲线见图11。当芯层泡沫材料的压缩屈服强度由5MPa升至65MPa时,夹层板前面板中心点的最大位移S由23.28mm降至17.50mm,降低24.8%,表明芯层泡沫材料的压缩屈服强度越高,夹层板抵抗变形的能力越强。图12为泡沫铝子弹与夹层板之间的接触力时程曲线。对于等厚度夹层板,在冲击接触初始时刻,芯层为普通泡沫铝的夹层板的接触力逐渐升高至峰值,而芯层为铝基复合泡沫的夹层板的接触力则瞬间达到峰值,接触力在峰值附近持续一段时间后开始下降,二者的接触力峰值均为60kN左右。这是由于普通泡沫铝芯层强度更低,材料更早发生屈服。

图11 等厚度试样的位移时程曲线Fig.11 Displacement-time curves of specimens with constant thickness

图12 等厚度试样的接触力时程曲线Fig.12 Contact force-time curves of specimens with constant thickness

4.3 芯层泡沫强度对等质量夹层板动态响应的影响

为考察芯层泡沫的屈服强度对等质量夹层板动态响应的影响,分别对芯层材料为普通泡沫铝和铝基复合泡沫的夹层板进行冲击响应的数值仿真。试件前、后面板的厚度均为0.8mm,由于芯层材料的密度不同,变换芯层厚度以保持夹层板的质量相同,泡沫铝子弹的冲击速度为250m/s。表6列出了等质量夹层板试件的参数,前面板中心点位移时程曲线如图13所示。

表6 等质量分析中夹层板参数Table 6 Parameters of sandwich plate in the constant mass analysis

从图13可以看出,在夹层板等质量的条件下,变换芯层材料对夹层板抵抗变形的能力有较大影响。普通泡沫铝夹层板前面板中心最大位移为22.69mm,而其他3种试件的中心最大位移均为17.5mm,表明等质量情况下普通泡沫铝夹层板的抗冲击能力低于铝基复合泡沫夹层板和实心钢板。图14为等质量试件的接触力时程曲线。试件的冲击接触力峰值均为60kN左右,说明在等质量条件下芯层材料对夹层板缓冲性能的影响不大。

图13 等质量试样的位移时程曲线Fig.13 Displacement-time curves of specimens with constant mass

图14 等质量试样的接触力时程曲线Fig.14 Contact force-time curves of specimens with constant mass

4.4 面板厚度匹配对夹层板动态响应的影响

在泡沫铝夹层板中,前、后面板一般由同种材料构成,但是它们在结构中所起到的防护作用截然不同。前面板直接承受冲击作用,保护泡沫铝芯层的同时最大范围地分散冲击作用,使泡沫铝芯层能够压实变形并充分吸能;后面板则主要承担芯层传下的冲击力,为其提供支撑。本文中对具有相同总厚度,前、后面板厚度按不同比例匹配的夹层板的抗冲击性能进行数值分析,试件参数见表7,其中δ为前后面板厚度比,dtot为夹层板总厚度。仿真模型中,夹层板为400mm×400mm的方板,泡沫铝子弹的直径为80mm,长度为120mm,初始冲击速度为400m/s,其他材料参数设置同上。

表7 面板厚度匹配试件参数Table 7 Parameters of the sandwich plate in thickness matching analysis

由图15和图16可知,前、后面板厚度匹配对夹层板抗冲击性能有一定影响。若前面板厚度小于后面板,则前面板越薄,夹层板的抗冲击性能越差,表现为试件抵抗变形的能力越低;反之,若前面板厚度大于后面板,在一定范围内随着前面板与后面板的厚度比增大,试件抵抗变形的能力增强,但是当超过一定范围时,抵抗变形的能力不再增加,甚至出现小幅度降低,其临界值有待进一步研究。从图17所示的试件吸能时程曲线可以发现,前、后面板的厚度比越大,能量吸收量越小,其原因是随着前面板厚度的增大,前面板的刚度增加,试件变形减小,更多的能量没有被吸收,而是在前面板界面处发生了反射。

图15 厚度匹配试样的位移时程曲线Fig.15 Displacement-time curves of specimens with matched plate thickness

图16 厚度匹配试样的接触力时程曲线Fig.16 Contact force-time curves of specimens with matched plate thickness

图17 厚度匹配试样的吸能时程曲线Fig.17 Energy absorption-time curves of specimens with matched plate thickness

4.5 面板材料强度对夹层板动态响应的影响

本文中分别对铝板、Q235钢板和304不锈钢板3种面板材料的铝基复合泡沫夹层板的抗冲击性能进行数值模拟,其中芯层材料选用屈服强度为45MPa的铝基复合泡沫,泡沫铝子弹的冲击速度为250m/s。图18显示了面板为不同材质的铝基复合泡沫夹层板的前面板中心点位移时程曲线。结果表明:冲击载荷作用下,铝板夹层板抵抗变形的能力最弱,304不锈钢板夹层板次之,Q235钢板夹层板抵抗变形的能力最强;铝板夹层板、304不锈钢板夹层板和Q235钢板夹层板的中心点最大位移分别为35.06、19.66和17.39mm。需要指出的是,Q235钢的应变率敏感性高于304不锈钢,在高应变率状态下Q235钢的屈服强度会得到明显提升,因此在冲击作用下应变率敏感性较高的Q235钢抵抗变形的能力高于304不锈钢。图19为试件的接触力时程曲线。面板为铝板的夹层板因刚度降低,所受到的冲击接触力明显低于另外两种夹层板,变形也明显高于钢材质的面板。综上所述,对于夹层板结构,面板材料的选择应该优先选用刚度较低、延性好、拉伸破坏应变较大的金属材料。

图18 面板材料不同的铝基复合泡沫夹层板的位移时程曲线Fig.18 Displacement-time curves of aluminum matrix syntactic foams sandwich panel with different front plates

图19 面板材料不同的铝基复合泡沫夹层板的接触力时程曲线Fig.19 Contact force-time curves of aluminum matrix syntactic foams sandwich panel with different front plates

5 结 论

对固支铝基复合泡沫夹层板在泡沫铝子弹高速撞击下的动态力学响应进行了实验和数值仿真研究,分析了泡沫铝子弹参数变化和夹层板的结构参数变化对夹层板冲击响应的影响,得到如下主要结论。

(1)泡沫铝子弹的冲击速度和子弹长度对冲击力有直接影响。随着子弹冲击速度的增加,平均接触力的幅值随之增大,二者近似呈线性关系;改变泡沫铝子弹长度对接触力的影响并不显著,接触力幅值在15kN左右振荡,而接触时间随着子弹长度的增加而增加。

(2)芯层泡沫材料的压缩屈服强度越高,夹层板抵抗变形的能力越强,所吸收的冲击能量越多。对于等厚度夹层板,冲击接触初始时刻,普通泡沫铝夹层板的接触力为逐渐升高至峰值,而铝基复合泡沫夹层板则瞬间达到峰值;在等质量夹层板条件下,变换芯层材料对夹层板抵抗变形能力有较大影响,普通泡沫铝夹层板的抗冲击能力低于铝基复合泡沫夹层板和实心钢板。

(3)前、后面板厚度匹配对夹层板的抗冲击性能有一定影响。若前面板厚度小于后面板,则前面板越薄,夹层板抗冲击性能越差,表现为试件前面板凹陷变形越大;反之,若前面板厚度大于后面板,则在一定范围内,前面板厚度越大,夹层板抗冲击性能越强,表现为试件前面板的凹陷变形越小,但超过临界值后,夹层板的抗冲击性能反而出现小幅下降。

(4)面板材料强度直接影响夹层板抗变形能力,为了提高夹层板在冲击作用下的抗变形能力,宜选用刚度较低、延性好、拉伸破坏应变较大的金属材料作为面板。

[1] 赵桂平,卢天健.多孔金属夹层板在冲击载荷作用下的动态响应[J].力学学报,2008,40(2):194-206.Zhao Guiping,Lu Tianjian.Dynamic response of cellular metallic sandwich plates under impact loading[J].Chinese Journal of Theoretical and Applied Mechanics,2008,40(2):194-206.

[2] 敬霖,王志华,赵隆茂.多孔金属及其夹芯结构力学性能的研究进展[J].力学与实践,2015,37(1):1-24.Jing Lin,Wang Zhihua,Zhao Longmao.Advances in studies of the mechanical performance of cellular metals and related sandwich structures[J].Mechanics in Engineering,2015,37(1):1-24.

[3] 卢天健,刘涛,邓子辰.多孔金属材料多功能化设计的若干进展[J].力学与实践,2008,30(1):1-9.Lu Tianjian,Liu Tao,Deng Zichen.Multifunctional design of cellular metals:A review[J].Mechanics in Engineering,2008,30(1):1-9.

[4] Zhu F,Zhao L,Lu G,et al.Deformation and failure of blast-loaded metallic sandwich panels-experimental investigations[J].International Journal of Impact Engineering,2008,35(8):937-951.

[5] Tilbrook M T,Radford D D,Deshpande V S,et al.Dynamic crushing of sandwich panels with prismatic lattice cores[J].International Journal of Solids &Structures,2007,44(18/19):6101-6123.

[6] Wang D.Impact behavior and energy absorption of paper honeycomb sandwich panels[J].International Journal of Impact Engineering,2009,36(1):110-114.

[7] Main J A,Gazonas G A.Uniaxial crushing of sandwich plates under air blast:Influence of mass distribution[J].International Journal of Solids &Structures,2008,45(7/8):2297-2321.

[8] Qiu X,Deshpande V S,Fleck N A.Dynamic response of a clamped circular sandwich plate subject to shock loading[J].Journal of Applied Mechanics,2004,71(90):637-645.

[9] Xue Z,Hutchinson J W.Preliminary assessment of sandwich plates subject to blast loads[J].International Journal of Mechanical Sciences,2003,45(4):687-705.

[10] Fleck N A,Deshpande V S.The resistance of clamped sandwich beams to shock loading[J].Journal of Applied Mechanics,2004,71(3):386-401.

[11] Radford D D,Deshpande V S,Fleck N A.The use of metal foam projectiles to simulate shock loading on a structure[J].International Journal of Impact Engineering,2005,31(9):1152-1171.

[12] Radford D D,Fleck N A,Deshpande V S.The response of clamped sandwich beams subjected to shock loading[J].International Journal of Impact Engineering,2006,32(6):968-987.

[13] 敬霖,王志华,宋延泽,等.泡沫金属子弹撞击载荷下多孔金属夹芯板的动态响应[J].振动与冲击,2011,30(12):22-27.Jing Lin,Wang Zhihua,Song Yanze,et al.Dynamic response of a cellular metallic sandwich panel subjected to metal foam projectile impact[J].Journal of Vibration and Shock,2011,30(12):22-27.

[14] 宋延泽,王志华,赵隆茂,等.泡沫金属子弹冲击下多孔金属夹芯板动力响应研究[J].兵工学报,2011,32(1):1-7.Song Yanze,Wang Zhihua,Zhao Longmao,et al.Investigation on dynamic response of sandwich plate to the im-pact of cellular metallic projectile[J].Acta Armamentarii,2011,32(1):1-7.

[15] Dou Z Y,Jiang L T,Wu G H,et al.High strain rate compression of cenosphere-pure aluminum syntactic foams[J].Scripta Materialia,2007,57(10):945-948.

[16] 张博一,王伟,武高辉.空心微珠/Al复合材料的动态压缩力学性能和吸能特性[J].爆炸与冲击,2014,34(1):28-34.Zhang Boyi,Wang Wei,Wu Gaohui.Dynamic-compression mechanical properties and energy-absorption capability of fly-ash cenospheres-reinforced 1199Al-matrix composite foam[J].Explosion and Shock Waves,2014,34(1):28-34.

Dynamic response of aluminum matrix syntactic foams sandwich panel subjected to foamed aluminum projectile impact loading

Zhang Boyi1,2,Zhao Wei1,2,Wang Li1,2,Wang Wei1,2,Wu Gaohui2,3,Zhang Qiang2,3

(1.Key Lab of Structures Dynamic Behavior and Control of China Ministry of Education,Harbin Institute of Technology,Harbin 150090,Heilongjiang,China;2.School of Civil Engineering,Harbin Institute of Technology,Harbin 150090,Heilongjiang,China;3.Center for Metal Matrix Composite Engineering Technology,Harbin Institute of Technology,Harbin 150090,Heilongjiang,China)

Using agas gun driven high-speed aluminum metal foam projectile,we investigated experimentally the dynamic responses of the solid steel plate,the aluminum matrix syntactic foam sandwich panel and the aluminum foam sandwich panel,whose front and back plates made both from the Q235 steel,under the impact loading.The experimental results showed that using metal foam projectile impact can simulate the explosion load,that the deformation of the sandwich panel can be divided into two stages,i.e.the core compression and the global deformation,and that the shock resistance of the aluminum matrix syntactic foam sandwich panel is stronger than that of the solid steel plate and the aluminum foam sandwich panel.Based on the experiments,we also performed the corresponding finite element simulations using the LS-DYNA software.The simulation results showed that the velocity and the length of the metal foam projectile have obvious effect on the contact force,revealing a linear relationship.The core foams strength has an obvious effect on the equal-mass and equal-thickness sandwich panels shock-resistance behaviors.As the sandwich panels deflection is sensitive to the thickness of the front and the back plate,the deflection of the panel will decrease if the thickness of the back plate is bigger than that of the front plate.The recommended material for the plate should be of low-stiffness,high-ductility and high tensile fracture strain.

aluminum matrix syntactic foams;sandwich panel;impact loading;dynamic response

O347.3国标学科代码:13015

A

10.11883/1001-1455(2017)04-0600-11

(责任编辑 王 影)

2015-12-11;

2016-04-11

国家自然科学基金项目(51108141,51578201);黑龙江省青年科学基金项目(QC2011C064);哈尔滨科技创新人才基金项目(RC2012QN012011);哈尔滨市科技攻关项目

张博一(1979- ),男,博士,副教授,zhangby@hit.edu.cn。

——以渤海A 油藏为例