空爆载荷下功能梯度泡沫铝夹层板动响应数值仿真

李春鹏,张攀,刘均,程远胜

华中科技大学船舶与海洋工程学院,湖北武汉430074

0 引 言

近年来,随着恐怖威胁的与日俱增,人们对新型防爆结构越来越感兴趣。由上、下两层面板及轻质夹芯组成的轻质夹层板成为新的研究方向。夹层板的面板通常由高强度的材料构成,芯层则由多孔材料或周期性的格子结构组成,例如泡沫芯层、蜂窝芯层、金字塔形桁架和棱柱形波纹芯层等。当受到冲击载荷作用时,强度较弱的芯层能够产生较大的塑形变形,从而吸收较多的能量,提高夹层板的抗冲击性能[1-3]。在舰船防护方面,轻质金属夹层板已受到广泛应用,相比于传统加筋板,其性能更优[4-5]。为了进一步探索轻型夹层结构的防爆能力,本文将重点研究功能梯度泡沫铝夹层板的防爆性能。

对于功能梯度夹层板的动态响应,国内外学者均表现出了浓厚的兴趣。Wang等[6]通过激波管实验研究,发现芯层的层级梯度特性对结构的动态响应特性影响较大,不同的芯层排列组合会产生不同的变形和失效破坏模式。Liu等[7]通过数值模拟,研究了梯度夹芯圆柱壳在爆炸载荷下的动态响应,结果表明:芯层排列顺序对梯度泡沫铝夹芯圆柱壳的抗冲击性能影响较大,从内到外,芯层密度递减的组合的抗冲击性能表现最好;同时,内、外面板厚度对结构动态响应影响较大,内面板较薄的结构其抗冲击性能更好。Li等[8]分析了梯度泡沫铝芯层的金属夹层球壳在内部爆炸载荷作用下的动态响应,研究发现,芯层相对密度的排列组合方式对球壳的动态塑性影响较大。Gunes和 Aydin[9]通过数值模拟的方式,研究了梯度夹芯圆板在落锤冲击下的动力响应特性,结果表明:芯层梯度特性、冲击速度及圆板半径对结构响应的影响较大,但沿厚度方向芯层的层数对其影响较小。吴鹤翔等[10]对二维密度梯度圆环蜂窝材料进行了数值仿真,在质量一定的情况下,发现密度梯度大小对材料吸能特性影响较大。同时,还讨论了在不同冲击速度下密度梯度对蜂窝材料吸能特性的影响。张振华等[11]通过水下爆炸实验和数值仿真,对多层金字塔点阵夹芯板结构的抗爆性能进行了分析,研究表明,上、下面板呈整体大变形模式;金字塔点阵夹芯结构存在动态屈曲变形模式;屈曲芯层之间的夹层板呈波浪褶皱变形;破坏尤其以第1层和第6层的最严重。Zhou等[12]分析了梯度PVC泡沫芯层夹层板在爆炸载荷作用下的动态响应,结果表明,芯层排列顺序和面板厚度配置对梯度PVC泡沫夹层板的抗爆性能影响均较大。李勇等[13]通过数值模拟的方式,模拟了梯度波纹夹层板在空中爆炸载荷下的动态响应,结果表明:芯层壁板厚度从迎爆面到背爆面逐渐减小的组合具有最优的抗爆性能,且只在第1层填充泡沫的梯度波纹夹层板的下面板变形最小;从迎爆面到背爆面单层填充时,聚氯乙烯泡沫的吸能不断下降;随着填充层数的增加,下面板变形以及聚氯乙烯泡沫和下面板的吸能逐渐增大。

由上可见,功能梯度夹层板已成为一个新的研究热点,但这一领域的研究目前尚处于起步阶段,因此有必要对功能梯度夹层板予以进一步的研究。本文拟通过有限元数值模拟方法,对功能梯度泡沫铝夹层板在爆炸载荷下的动态响应进行研究。

1 有限元计算模型

1.1 计算模型

功能梯度泡沫铝夹层板由上、下两层面板以及3层泡沫铝芯层组成,几何模型如图1所示。其中,上、下面板由304不锈钢制成,泡沫芯层由不同密度的泡沫铝组成。本文中的泡沫铝有3种密度,分别为0.27,0.51和0.86 g/cm3。通过不同的组合方式,可以得到6种等质量的梯度泡沫铝夹层板设计方案,同时,以3层泡沫铝芯层密度均为0.51 g/cm3的均质夹层板组合7作为比较基准,具体的芯层密度排列如表1所示。夹层结构的长度为300 mm,宽度为288 mm,单个芯层高度为10 mm,上、下面板厚度均为1.4 mm。

表1 梯度泡沫铝夹层板芯层密度排列Table 1 Core density arrangement of functionally graded aluminum foam sandwich panel

由于爆炸载荷和夹层结构的对称性,为了节省计算资源,只建立了1/4的模型。夹层结构的面板采用Belytschko-Tasy壳单元,304不锈钢的力学行为由Johnson-Cook材料模型描述。Johnson-Cook材料模型对大变形和高应变率等极端条件下材料的本构关系描述得很精准,比较适用于爆炸载荷下材料的力学行为描述[14]。该本构动态屈服应力σy的表达式如下:

式中:为等效塑性应变;为等效塑性应变率;T为材料的温度;Tm为材料的熔化温度;Tr为室温;A,B,n,c,m和ε̇0均为材料常数。本文所使用的304不锈钢的材料参数来源于文献[15],具体的取值参考表2。304不锈钢采用了基于等效塑性应变的失效准则,失效应变设置为0.42。

表2 304不锈钢的Johnson-Cook模型参数取值Table 2 The Johnson-Cook model parameters of 304 stainless steel

夹层结构的芯层采用ALE体单元描述,泡沫铝材料的力学行为采用Crushable foam本构模型描述,该本构模型主要适用于描述轻质泡沫材料的压缩力学行为。3种密度泡沫铝的性能参数如表3所示,其在准静态压缩载荷作用下的工程应力—应变曲线如图2所示。

表3 闭孔泡沫铝性能参数Table 3 The performance parameters of closed-cell aluminum foam

根据张健等[16-17]的实验和理论研究结果,当泡沫铝的相对密度较低时,可以忽略泡沫铝的应变率效应,因此,本文不考虑泡沫铝的应变率效应。空气域和炸药采用多物质欧拉单元描述。由于模型采用的爆距较小(爆距SoD=120 mm),爆炸冲击波具有明显的局部特性,因此在有限元模型中只建立结构中心区域的空气域,其大小为70 mm×70 mm×250 mm。由于爆炸冲击波在空气中衰减较快,要保证模拟的精度,就需要划分较密的网格,为减少计算时间,同时提高计算精度,爆炸载荷的模拟采用AUTODYN有限元软件中特有的映射技术[18]完成。模型中的炸药为圆柱形,直径35 mm,高度37.2 mm,当量为55 g,爆炸冲击波在到达结构表面前其传播具有轴对称性,该过程可以在二维的轴对称模型中完成(图3(a))。

在夹层结构上、下面板的四周约束所有自由度以模拟固支边界,在X=0和Y=0这2个平面内设置对称边界条件。同样地,将流域在X=0和Y=0这2个平面设为对称边界,其他4个面设置为无反射边界以模拟无限空气域(图3(b))。夹层结构与流体(空气和炸药)之间的相互作用通过流固耦合算法实现。对于夹层结构各构件之间的相互作用,采用通过基于罚函数法的接触算法来定义面板之间的接触、面板与芯层的接触、芯层与芯层的接触以及芯层自接触。

1.2 数值方法验证

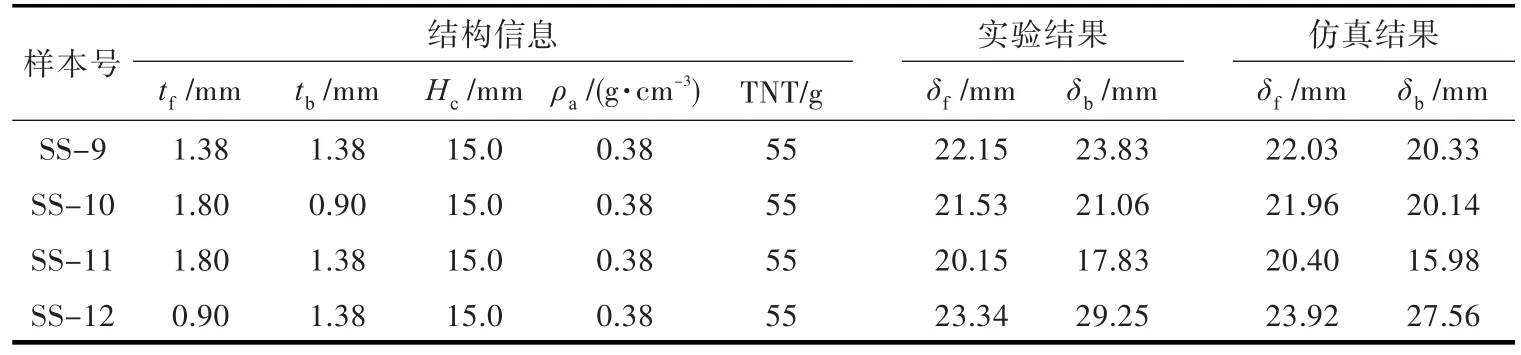

为了验证数值方法的正确性,根据文献[18]中的实验模型样本,建立上、下面板材料均为304不锈钢的均质泡沫铝夹层板有限元模型。选取其中的4个样本,验证了不同面板厚度的泡沫铝夹层板在爆炸载荷作用下的动态响应。其中,上面板厚度tf、下面板厚度tb、芯层高度Hc、芯层密度ρa、TNT当量,以及上、下面板中心的最大变形量δf和δb的结果如表4所示。

表4 泡沫铝夹层板实验与仿真结果Table 4 Experimental and numerical simulation results of aluminum foam sandwich panel

图4给出了泡沫铝夹层板(SS-10)上、下面板的横截面变形轮廓对比图。由图可知,仿真得到的上、下面板横截面变形轮廓在整个横截面上与实验值均吻合得较好,其中中心点的塑性变形略大于实验值。总体来说,通过上述的数值计算方法能较好地预测结构面板的横截面变形轮廓。

2 数值结果分析与讨论

对于功能梯度泡沫铝夹层板在空中近场爆炸载荷下的动态响应,从以下5个方面进行分析与讨论:

1)基准模型动态响应过程分析;

2)芯层梯度变化对变形响应的影响;

3)芯层梯度变化对速度响应的影响;

4)芯层梯度变化对位移响应的影响;

5)芯层梯度变化对能量耗散的影响。

2.1 基准模型动态响应过程分析

图5给出了基准组合7夹层板结构上、下面板中心点速度的时程曲线。从图中可以看出,爆炸冲击波到达上面板后,由于流固耦合的作用,上面板中心点速度瞬间上升,在t=0.026 ms时上面板中心点速度达到最大值235 m/s。随后,由于上面板和泡沫铝芯层之间的相互作用,上面板中心点速度开始下降,泡沫铝芯层开始压缩,直到t=0.071 ms时,下面板一直保持静止(图6(a))。在t=0.071 ms时,下面板受到泡沫铝芯层的挤压作用,下面板中心点速度开始逐渐增加。在t=0.116 ms时,上、下面板中心点速度达到一致,随着结构继续向下变形,上面板中心点速度继续降低,下面板中心点速度继续增加。在t=0.13 ms时,下面板在惯性的作用下,速度继续增加到达最大值,随后逐渐减小;同时,上面板中心点速度也迎来了转折点,其不再急剧降低,而是逐渐趋于平缓。在t=0.17 ms时,上面板中心点速度趋近于0,而芯层和下面板则继续向下移动,上面板和芯层开始分离(图6(b))。在t=0.8 ms时,下面板中心点速度趋近于0,上、下面板都不再向下运动(图6(c))。之后,在阻尼的作用下,上、下面板中心点速度逐渐衰弱直至静止。芯层的刚度由于比面板低,因而其在到达最大位移后出现了明显的反弹现象,并导致芯层和下面板发生分离(图6(d)),最终芯层的速度逐渐衰弱直至静止。

2.2 芯层梯度变化对变形响应的影响

图7给出了功能梯度泡沫铝不同组合的塑性变形对比图。从图7中可以看出,不同组合泡沫铝夹层板的整体变形模式基本一致。在近场爆炸载荷作用下,夹层板上面板的变形模式表现为面板中间部分的局部大变形。芯层的变形模式表现为不同密度的泡沫铝芯层其压缩率不同,密度高的芯层其压缩率较低,密度低的芯层其压缩率较高,但不同排列组合夹层板的3层泡沫铝芯层总的压缩率基本一致,同时芯层的变形为局部大变形。由于泡沫铝芯层的缓冲及吸能作用,夹层板下面板的变形模式表现为整体塑性大变形。

2.3 芯层梯度变化对速度响应的影响

图8给出了功能梯度泡沫铝夹层板不同组合的上、下面板中心点速度响应曲线。通过对不同组合的上、下面板中心点速度进行对比,可以发现结构上面板中心点处最大速度与迎爆面一侧的芯层密度有关。结构迎爆面一侧的芯层密度越大,上面板中心点处最大速度越小;反之,迎爆面的芯层密度越小,上面板中心点处最大速度越大。以基准组合7为基准,该组合迎爆面一侧的芯层密度为0.51 g/cm3。可以得到,当迎爆面一侧的芯层密度为0.86 g/cm3时,上面板中心点处最大速度降低9.2%,当迎爆面一侧的芯层密度为0.27 g/cm3时,上面板中心点处最大速度增加11.8%。造成这种现象的原因是:在冲击波作用的初始阶段,迎爆面一侧的芯层密度越大,重量越大,在达到相同的速度时,所需要的冲量也越大;反之,迎爆面一侧的芯层密度越小,重量越小,在达到相同的速度时,所需要的冲量也越小。所以,在冲击波载荷相同的情况下,当夹层结构所受的冲量相同时,结构迎爆面一侧的芯层密度越大,上面板中心点处最大速度越小;反之,迎爆面一侧的芯层密度越小,上面板中心点处最大速度越大。结构下表面中心点处速度响应与芯层的排列息息相关,不同的排列组合下速度响应的表现也不一样。

2.4 芯层梯度变化对位移响应的影响

图9给出了功能梯度泡沫铝夹层板上、下面板的最大变形柱状图。由图9(a)可以看出,夹层结构上面板均产生了塑性大变形,其中变形最小的是组合4,其次是组合6,这两者之间相差4.7%,因此可以将这两者看成是塑性变形相等。由组合4和组合6的芯层排列可以知道,迎爆面一侧的芯层密度较大,背爆面一侧的芯层密度较小,这样使得迎爆面一侧的刚度较背爆面一侧的刚度大,在同样的冲击载荷作用下,上面板的最大塑性变形较小。对于下面板变形(图9(b)),在所有夹层板中组合2的最大,为15.3 mm;而组合5的变形最小,为12.0 mm,其分别比组合2和非梯度组合7小21.6%和13.0%。组合6的下面板变形为12.9 mm,与组合5的相比减小了7.0%。由组合5和组合6可知,夹层结构迎爆面一侧的芯层密度越大,则该侧的刚度越大,传递给下面板的能量越小,下面板的变形量越小。以下面板的最大塑性变形作为抗爆性能的评判标准,发现组合5的下面板的塑性变形最小,因此组合5的抗爆性能最好。

2.5 芯层梯度变化对能量耗散的影响

图10所示为功能梯度泡沫铝夹层板组合5各部件的能量耗散时程曲线。从中可以看到,在初始阶段,上面板获得动能后,自身开始变形,同时压缩上部芯层,导致很大一部分能量被上面板的弯曲和拉伸变形以及上部芯层的压缩变形所吸收,而此时下面板和中、下部芯层的变形很小,其吸收的能量也很少。之后,随着芯层之间的相互作用,上面板和上部芯层将能量依次传递给中、下部芯层和下面板,中、下部芯层和下面板的吸能量逐渐增加。在t=0.3 ms左右,上面板和泡沫铝芯层的吸能量达到稳定值,而下面板的吸能量到达峰值的时间较长。最后,夹层板各个部分的吸能量均达到稳定值。

图11统计了不同排列组合的功能梯度泡沫铝夹层板各部件的能量吸收情况。从图中可以看到,相比于基准组合7,组合5和组合6的结构整体吸能量比之小7.3%,组合3和组合4的结构整体吸能量与之相同,组合1和组合2的结构整体吸能量比之大7.0%。由此可以得到,迎爆面一侧的芯层密度与结构的整体吸能量相关,迎爆面一侧的芯层密度越大,吸收的能量越小,反之,迎爆面一侧的芯层密度越小,吸收的能量越大。同时,由图11还可以得出,在不同的芯层排列组合下,泡沫铝芯层的吸能量约占结构整体吸能量的65%,因此可以得到,相比于夹层板的上、下面板,夹层板的泡沫铝芯层在结构整体吸能性能中发挥着较大的作用。

3 结 论

本文通过数值仿真,分析了功能梯度泡沫铝夹层板在空爆载荷下的响应过程,讨论了芯层排列对其动态响应和能量吸收特性的影响。得到了以下主要结论:

1)芯层梯度变化对功能梯度泡沫铝夹层板的变形模式影响不大。

2)功能梯度泡沫铝夹层板上、下面板中心点处速度响应与芯层密度的排列密切相关。夹层结构迎爆面一侧的芯层密度越大,上面板中心点处最大速度越小,反之,迎爆面一侧芯层的密度越小,上面板中心点处最大速度越大。

3)以下面板的最大塑性变形作为抗爆性能的评判标准,通过改变芯层的排列顺序,能够提高功能梯度泡沫铝夹层板的抗爆性能,其中,芯层密度从迎爆面到背爆面依次为高—低—中排列组合的抗爆性能最好。

4)功能梯度泡沫铝夹层板的芯层密度排列组合对能量吸收特性的影响较大。夹层结构在迎爆面一侧芯层密度小的吸能特性最好,反之,在迎爆面一侧芯层密度大的吸能特性最差。

[1]ZHU F,ZHAO L M,LU G X,et al.Deformation and failure of blast-loaded metallic sandwich panels-experimental investigations[J].International Journal of Impact Engineering,2008,35(8):937-951.

[2]KARAGIOZOVA D,NURICK G N,LANGDON G S.Behaviour of sandwich panels subject to intense air blasts-part 2:numerical simulation[J].Composite Structures,2009,91(4):442-450.

[3]NURICK G N,LANGDON G S,CHI Y,et al.Behaviour of sandwich panelssubjected tointenseair blast-part 1:experiments[J].Composite Structures,2009,91(4):433-441.

[4]陈杨科,何书韬,刘均,等.金属夹层结构的舰船应用研究综述[J]. 中国舰船研究,2013,8(6):6-13.CHEN Y K,HE S T,LIU J,et al.Application and prospect of steel sandwich panels in warships[J].Chinese Journal of Ship Research,2013,8(6):6-13(in Chinese).

[5]于辉,白兆宏,姚熊亮.蜂窝夹层板的优化设计分析[J]. 中国舰船研究,2012,7(2):60-64.YU H,BAI Z H,YAO X L.The optimization design and analysis of honeycomb sandwich panel[J].Chinese Journal of Ship Research,2012,7(2):60-64(in Chinese).

[6]WANG E H,GARDNER N,SHUKLA A.The blast resistance of sandwich composites with stepwise graded cores[J].International Journal of Solids and Structures,2009,46(18/19):3492-3502.

[7]LIU X R,TIAN X G,LU T J,et al.Blast resistance of sandwich-walled hollow cylinders with graded metallic foam cores[J].Composite Structures,2012,94(8):2485-2493.

[8]LI S Q,WANG Z H,WU G Y,et al.Dynamic response of sandwich spherical shell with graded metallic foam cores subjected to blast loading[J].Composites Part A:Applied Science and Manufacturing,2014,56:262-271.

[9]GUNES R,AYDIN M.Elastic response of functionally graded circular plates under a drop-weight[J].Composite Structures,2010,92(10):2445-2456.

[10]吴鹤翔,刘颖.梯度变化对密度梯度蜂窝材料力学性能的影响[J]. 爆炸与冲击,2013,33(2):163-168.WU H X,LIU Y.Influences of density gradient variation on mechanical performances of density-graded honeycomb materials[J]. Explosion and Shock Waves,2013,33(2):163-168(in Chinese).

[11]张振华,牛闯,钱海峰,等.六层金字塔点阵夹芯板结构在水下近距爆炸载荷下的冲击实验[J].中国舰船研究,2016,11(4):51-58,66.ZHANG Z H,NIU C,QIAN H F,et al.Impact experiment of six-layer pyramidal lattices sandwich panels subjected to near field underwater explosion[J].Chinese Journal of Ship Research,2016,11(4):51-58,66(in Chinese).

[12]ZHOU T Y,ZHANG P,CHENG Y S,et al.Experimental investigation on the performance of PVC foam core sandwich panels under air blast loading[J].Composites Part A:Applied Science and Manufacturing,2018.

[13]李勇,程远胜,张攀,等.空中爆炸载荷下梯度波纹夹层板抗爆性能仿真研究[J].兵工学报,2017,38(6):1131-1139.LI Y,CHEN Y S,ZHANG P,et al.Numerical research on blast-resistant performance of graded corrugated sandwich plates under air blast loading[J].Acta Armamentarii,2017,38(6):1131-1139(in Chinese).

[14]杨丽君.轻质铝泡沫夹芯板抗爆性能仿真与多目标优化设计[D].大连:大连理工大学,2014.

[15]张攀.空中近场爆炸载荷下夹层板结构的动力学行为及其失效机理研究[D].武汉:华中科技大学,2014.

[16]张健,赵桂平,卢天健.闭孔泡沫铝应变率效应的试验和有限元分析[J].西安交通大学学报,2010,44(5):97-101.ZHANG J,ZHAO G P,LU T J.Experimental and numerical study on strain rate effects of close-celled aluminum foams[J].Journal of Xi'an Jiaotong University,2010,44(5):97-101(in Chinese).

[17]ZHANG J,ZHAO G P,LU T J.Dynamic responses of sandwich beamswith gradient-densityaluminum foam cores[J].International Journal of Protective Structures,2011,2(4):439-452.

[18]LIANG Y M,SPUSKANYUK A V,FLORES S E,et al.The response of metallic sandwich panels to water blast[J].Journal of Applied Mechanics,2007,74(1):81-99.