锻造成形方式对外圈滚道周向非相关磁痕的影响

张玲,杨争,陈学武,陈治山,刘菁

(1.洛阳LYC轴承有限公司,河南 洛阳 471039;2.航空精密轴承国家重点实验室,河南 洛阳 471039)

轴承套圈在磁粉探伤过程中,虽然非相关磁痕相对于相关磁痕的发生率很低,但也时有发生。非相关磁痕不是来源于真正的缺陷,但用户在验收时极为严格。在大型圆柱滚子轴承的制造过程中,外圈锻造成形方式对滚道周向非相关磁痕的产生影响较大。大型轴承外圈常见的锻造成形方式有1 t锤自由锻和1 000 t压力机。自由锻锻造成形时,采用缓慢的变形速度和较小的变形力,具有灵活性、适应性强的特点,可以更好地满足用户要求;压力机锻造成形由于生产效率高,也逐渐被推广使用。当外圈使用压力机成形时,磁粉探伤发现其滚道部位常存在大面积、均沿圆周方向分布的多条短线状磁痕,针对样圈进行了多次分析及相关工艺试验,证明不同锻造方式对此类批量磁痕的产生有影响,为此,进一步开展了相关锻造工艺试验,并加以验证。

1 试验

1.1 试样材料及状态

试样材料采用GCr18Mo电渣重熔钢,共进行两批次试验,每次试验均选择钢厂提供的同一母炉号的原材料组批。材料进厂检验其化学成分及非金属夹杂等项目均符合TB/T 3010—2001《铁道车辆滚动轴承高碳铬轴承钢订货技术条件》要求。材料状态为热轧退火态,棒料直径为110 mm。该批原材料采用多台阶塔形试样进行荧光探伤[1],无带状碳化物磁痕,均符合企业标准。

1.2 锻造工艺及成形设备

外圈外径为250 mm,其锻造工艺流程:下料→中频感应加热→锻造成形(镦粗→冲孔→扩孔→整径)→正火→退火。分别采用1 t锤自由锻生产线(简称自由锻)和1 000 t压力机生产线(简称压力机)进行锻造成形。

1.3 试验步骤

1)采用压力机和自由锻2种外圈成形方式进行对比试验;

2)改变压力机凸模,采用压力机成形模式进行试验;

3)进行磁痕样圈(压力机成形产生)和无磁痕样圈(自由锻成形产生)的流线对比试验。

所有试验批次产品给予标识,在各工序单独移动跟踪。锻造工序中始锻温度和终锻温度工艺参数不变,扩孔及整径工序工艺也不变。

2 试验结果

2.1 不同锻造成形方式的影响

热处理和磨加工工艺及探伤方法均相同,分别采用2种锻造成形方式后,对外圈进行磁粉探伤,其滚道周向非相关磁痕的废品率统计结果见表1。由表可知,不同锻造成形方式会影响外圈滚道的周向磁痕废品率,压力机锻造成形的外圈滚道周向磁痕废品率远远高于1 t锤的自由锻成形模式。

表1 磁痕废品率统计Tab.1 Statistics on rejection rate of magnetic mark

2.2 改变压力机凸模后的影响

为了降低压力机锻造成形产生的磁痕废品率,第1次试验采用缩短压力机的凸模高度,增大冲孔时穿掉的料芯直径的方法。考虑到自由锻锤凸模带角度的特点,第2次工艺试验适当增加冲孔凸模角度,以改善滚道部位流线变形方向。由表1可知,改变压力机凸模,仍然采用压力机成形,对外圈滚道周向磁痕的废品率没有产生积极效果。

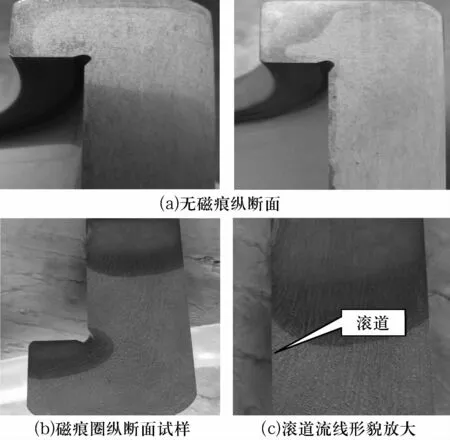

2.3 外圈流线分析结果

选择自由锻的无磁痕外圈和压力机的磁痕外圈各一件,沿外圈高度方向切取整条试样,细磨加工后,进行热酸洗工艺试验,观察其流线分布如图1所示。由图可知,无磁痕样圈金属流线的纵断面流线分布合理,均沿材料轧制方向分布,油沟部位局部收敛,没有明显的流线沿滚道处断裂和露头等异常现象(图1a);磁痕样圈滚道处金属流线有露头现象(图1b、图1c)。为了进一步了解磁痕样圈纵断面的带状组织情况,沿外圈高度方向1/2处截断整条试样,磨制纵断面观察磁痕处是否有带状碳化物,结果如图2所示。由图可知,滚道处带状碳化物组织与滚道面呈一定的角度分布,大致与滚道纵截面的流线方向一致(图2b)。进一步分析发现,锻造流线沿滚道处断裂,正好是原材料带状组织周向断开处。

图1 流线分布Fig.1 Stream line distribution

图2 外圈周向磁痕形貌及带状组织分布Fig.2 Morphology of circumfer ential magnetic mark and distribution of banded structure

3 分析讨论

由于外圈在1 000 t压力机锻造镦粗及冲孔成形时承受的力更大,尤其在冲孔成形时只有一次成形过程;而1 t自由锻镦粗过程属于多次打击,反复镦粗,逐步改变坯料的形状。此外,在冲孔工序时,1 t锤自由锻采用多次翻转冲孔;1 000 t压力机属于单次冲孔。因此,不同的锻造成形方式会影响外圈滚道处的流线分布规律。1 000 t压力机成形,在外圈滚道面处流线相对更易产生断裂,这从流线分析结果得以证明。总之,外圈在压力机锻造成形时承受较大的冲击力,由于成形过程变形次数少,单次变形程度较大,变形速度快;自由锻为多次镦粗和冲孔,每次变形程度较小,锻造变形速度也较缓慢。不同的锻造工艺方法,虽然宏观上的锻造变形量区别不明显,但微观上金属的变形程度差异较大[2]。

虽然压力机成形时进行了模具改进,但对外圈滚道流线的分布没有产生积极的影响。从流线试验结果可知,磁痕外圈截面滚道处流线并未沿轴向方向分布,而是与滚道面呈现交叉模式。从金相组织可知,磁痕样圈纵截面的带状碳化物组织与滚道面呈现交叉模式;无磁痕样件的带状碳化物组织沿轴向方向分布。总之,分布在滚道面上的带状碳化物组织均与滚道交叉,露头后形成大量沿外圈滚道面周向分布的磁痕(图2a)。

金属的杂质、化合物、偏析等在低倍试片上沿主变形流动方向呈纤维状分布的组织,称为金属纤维组织或流线[3]。电渣钢由于组织杂质较少,相对于真空脱气等其他冶炼方式的轴承钢,其材料流线分布并不清晰。对于采用电渣重熔方法冶炼的轴承钢,形成流线的条件是:1)金属内存在一定级别的带状组织偏析;2)锻造过程中沿某一方向有足够大的变形程度。金属流线的分布取决于锻压工具和变形工艺[3],为了保证流线的分布更为合理,应选择能够反复镦粗及多次冲孔的锻造成形模式,故根据现有设备,1 t锤自由锻是最佳的锻造模式。

相比之下,自由锻成形可以获得较好的外圈金属流线分布,流线大多平行于轴向方向,其中带状碳化物组织也是沿轴向分布;产生磁痕的主要原因是由于带状碳化物组织沿流线方向分布,因此,采用自由锻成形可以消除不合理的流线分布,从而降低外圈滚道周向磁痕的发生率。

4 结论

1)压力机锻造成形轴承外圈易导致滚道周向产生非相关磁痕。

2)优化冲孔冲头设计对减少滚道周向非相关磁痕没有作用。

3)自由锻锻造成形方式是减少滚道周向非相关磁痕的最佳锻造方式。