影响轴承防锈油抗氧化及结胶性能的原因分析

买楠楠,王子君,王灿辉,陈蓉

(1.洛阳轴研科技股份有限公司,河南 洛阳 471039;2.河南省高性能轴承技术重点实验室,河南 洛阳 471039;3.滚动轴承产业技术创新战略联盟 河南 洛阳 471039)

为避免轴承及零件生锈,轴承行业多采用防锈油进行防护。轴承防锈油由基础油和缓蚀剂调配而成,通过浸泡、喷淋、刷涂等方法在金属表面形成一层致密、均匀的油膜,使金属表面与环境隔离,避免受环境中腐蚀介质的影响。

评定轴承防锈油性能的项目主要有理化指标(如闪点、黏度、倾点、色度等)和防护性能测试。评定防护性能指标的试验主要有3类:自然条件试验、室内加速试验、防锈油防锈性能试验,其中室内加速试验为常见的试验方法,其通过人工模拟自然气候条件设计专用的设备在实验室内进行测试,如湿热试验模拟高温高湿气候条件、盐雾试验模拟海边和海上储运条件等。防锈油防锈性能试验也可利用电化学法[1],该方法是近年来发展起来的新型防锈油性能评价方法,结合电化学理论与近代物理表面分析技术,测试速度快、灵敏度高,可应用在金属腐蚀的基础性研究、腐蚀试验和腐蚀速度的测定等方面。

高温及光照会促使轴承防锈油氧化变质结胶,在金属表面产生干性油膜,特别是阳光直射或用透明聚乙烯薄膜包装与金属接触的地方更为严重。因此提高轴承防锈油的抗氧化性,避免油膜发生结胶,延长轴承防锈油的防锈期是行业对防锈油的基本要求。为此,对几类基础油及缓蚀剂的选择与影响其组成的防锈油的抗氧化及结胶性的相关性开展测试分析及探讨。

1 试验

1.1 试验仪器

采用YWX/Q-150B型盐雾腐蚀试验箱进行盐雾试验;采用DSL-060型防锈油脂湿热试验仪进行湿热试验和叠片试验;采用润滑油热氧化安定性测定仪进行抗氧化试验;采用TSY-1225型石油产品色度测定仪进行色度试验。

1.2 试验材料

干燥器,底部盛有2/3体积的5%甘油水溶液制成湿润槽;10#钢片,规格100 mm×50 mm;聚乙烯塑料薄膜,厚0.05~0.08 mm;不锈钢块,规格25 mm×25 mm×75 mm;载玻片,规格25 mm×75 mm×2 mm。

1.3 试验方法

1.3.1 防锈试验

轴承防锈油防锈性能试验包括盐雾试验、叠片试验及湿热试验。

油盐雾试验参照SH/T 0081—1991《防锈油脂盐雾试验法》,将打磨、清洗好的钢片浸涂待测油样,将钢片沥干后放置于温度(35±1)℃的盐雾试验箱内48 h,钢片锈蚀度不大于A级为合格。

油湿热试验参照 GB/T 2361—1992《防锈油脂湿热试验法》,将涂有油样的钢片放置于温度(49±1)℃、相对湿度95%以上的湿热试验箱内,试验240 h后,钢片锈蚀度不大于A级为合格。

叠片试验参照 SH/T 0692—2000附录 A《防锈油长期叠片腐蚀试验》,将涂有油样的钢片夹在2个不锈钢块之间,放置于相对湿度95%以上、温度(49±1)℃的湿热试验箱内,试验7 d后取出观察,钢片无叠印为合格。

1.3.2 抗氧化及结胶性能试验

轴承防锈油抗氧化及结胶性试验分为2步[2]:

1)将装有油样的氧化管置于润滑油抗氧化安定性测定仪的油浴中,油浴温度为(125±0.5)℃,以200 mL/min的流速连续通氧16 h,记录油样试验前后色度变化。轴承防锈油的色度试验参照SH/T 0168—1992《石油产品色度测定法》,将油样注入比色管内,与标准色片相比较,以其相当的色号作为该油样的色度。

2)将抗氧化试验后的油样涂覆在钢片和塑料薄膜之间,将重叠好的油样移入干燥器中,分别在50,80℃下保持24 h,检查塑料薄膜下油膜的状态。防锈油膜无明显干结、结胶现象,说明防锈油抗氧化结胶性能合格。

2 结果与分析

2.1 基础油

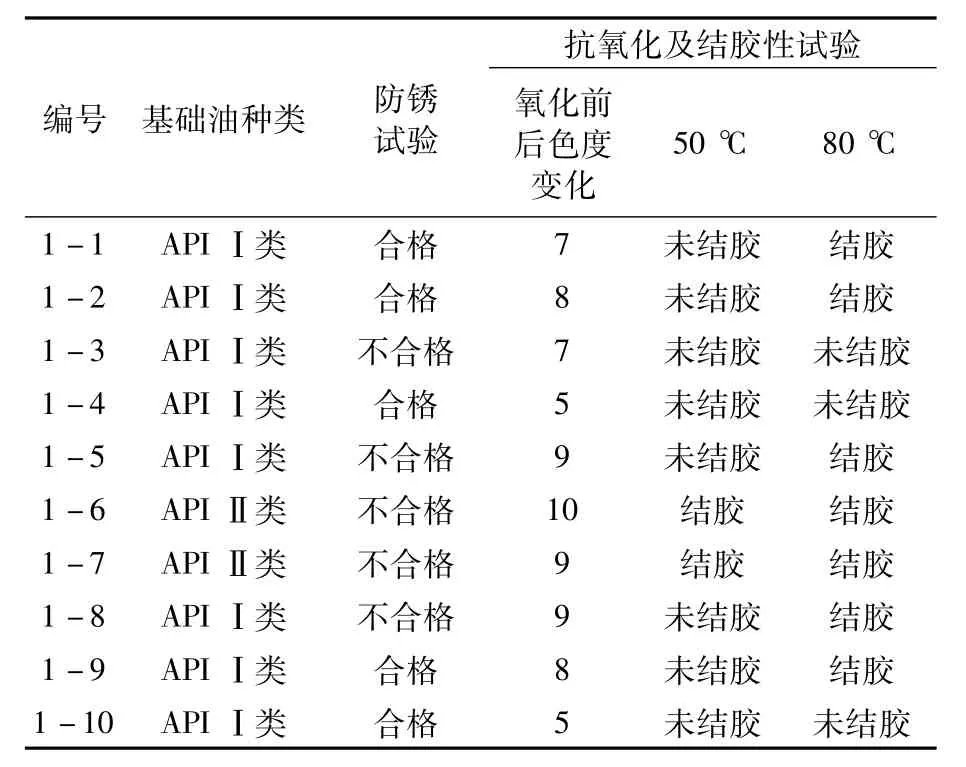

选择2种类型的基础油,按照如下比例调配成轴承防锈油:磺酸钡12%,成膜剂2%,助剂1%,基础油余量,按基础油厂家编号为1-1~1-10,其中1-9和1-10试样另添加0.2%酚类抗氧剂。分别测试防锈油试样的防锈、抗氧化及结胶性,试验结果见表1。

表1 轴承防锈油(基础油)试样试验结果Tab.1 Test results of bearing anti-rust oil sample

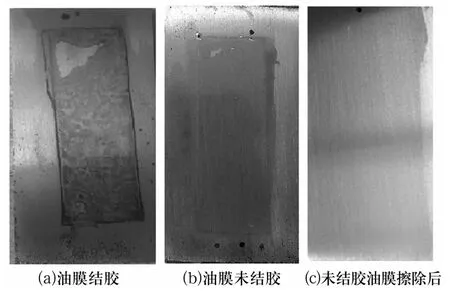

由表1可知,在低温下(50℃),试样1-6和试样1-7的防锈油膜发生结胶,轴承防锈油氧化前后色度变化不小于9。在较高温度下(80℃),试样1-1,1-2,1-5,1-8和1-9的防锈油膜发生结胶,轴承防锈油氧化前后色度变化不小于7,防锈油膜结胶状态如图1a所示,油膜不连续,呈断裂、黄斑状,手触干硬,擦除困难。试样1-3,1-4和1-10的防锈油膜在低温和较高温下,油膜均无结胶现象,其中试样1-4和试样1-10氧化前后色度变化不大于5,防锈油膜状态如图1b所示,油膜连续,手触呈油状,易于擦除,擦除后如图1c所示,钢片光亮如初,表面无油印。抗氧化及结胶性越好的轴承防锈油,其氧化前后色度变化越小[3]。

图1 防锈油膜形态Fig.1 Morphology of anti-rust oil film

对比试样1-1~1-8低温及较高温下油膜的结胶情况。在低温条件下,使用API Ⅱ类基础油的试样1-6和试样1-7油膜发生结胶,而使用API Ⅰ类基础油的试样油膜未发生结胶,其中试样1-3和试样1-4在较高温下,油膜也未发生结胶,说明在不添加酚类抗氧剂的条件下,API Ⅰ类基础油的抗氧化及结胶性能略好于API Ⅱ类的基础油[4]。

同样的配方和工艺条件下,不同类型的基础油表现出的添加剂的相容性不同。试样1-6和试样1-7防锈性能不合格,由于API Ⅱ类油经过加氢,饱和度大大提高,对极性缓蚀剂的溶解性较差[5]。使用API Ⅰ类基础油的试样在防锈性能上表现出差异,其中试样1-3,1-5和1-8防锈性能不合格。根据美国金氏公司的研究,环烷基油比石蜡基油具有更好的缓释剂溶解性,由于本试验所用的API Ⅰ类基础油的产地与精制程度不同,其含烃基的结构也不同,因而导致防锈油防锈性能有所不同。

2.2 缓蚀剂

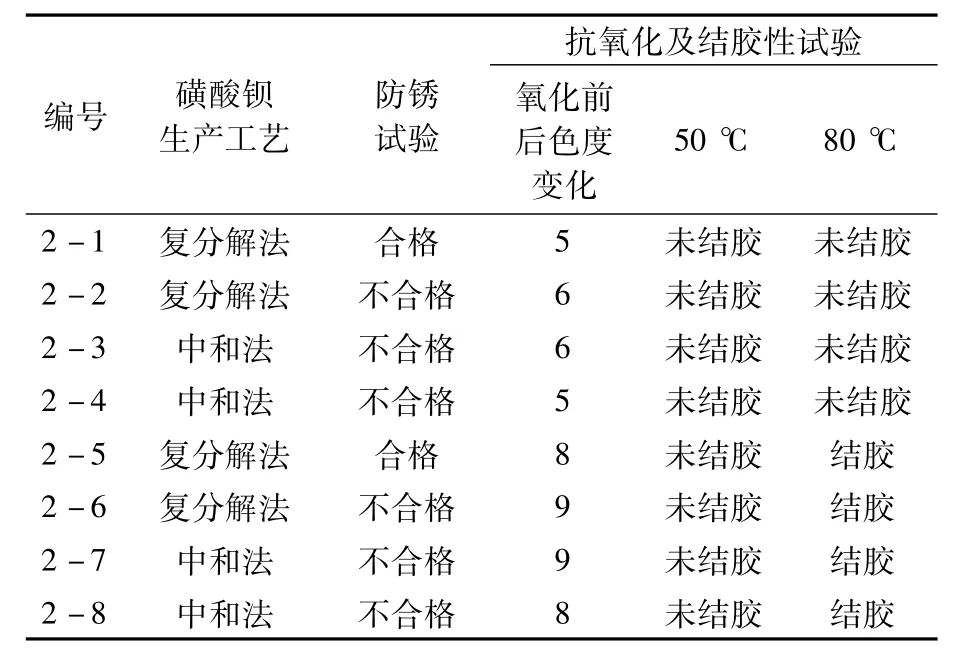

分别选择2种生产工艺的磺酸钡,使用轴承防锈油1-4所用的基础油,按照如下比例调配成轴承防锈油:磺酸钡12%,成膜剂2%,助剂1%,基础油余量,按照磺酸钡厂家编号为2-1~2-4;另使用轴承防锈油1-2所用的基础油,按照上述的配方及工艺调配防锈油,编号2-5~2-8作为对比。对以上油样进行防锈试验、抗氧化及结胶性试验,结果见表2。

表2 轴承防锈油(缓蚀剂)试样试验结果Tab.2 Test results of bearing anti-rust oil sample

由表2可知,试样2-2~2-4,2-6~2-8的防锈试验不合格,由于不同厂家的磺酸钡中的钡含量和磺酸钡含量差别较大,因此表现出的防锈性能不同。试样2-1~2-4在低温和较高温下,防锈油膜均无结胶现象,而试样2-5~2-8在较高温下,防锈油膜发生结胶现象。

目前合成磺酸钡常采用复分解法和中和法。中和法制备的磺酸钡呈黏稠液体试样,而复分解法制备的磺酸钡流动性差,常呈现固体状态,需要高温溶解,配制成的防锈油稳定性差,室温存放短期内就会沉淀或凝胶[6]。结合表2的试验结果,分析使用复分解法制备的磺酸钡调配防锈油,油膜并没发生结胶现象,证明油膜发生结胶与基础油的抗氧化性有关,与磺酸钡生产工艺没有明显的相关性。由于空气中氧的作用,基础油往往会生成过氧化物、醇、酮、羧酸等化合物,经过长时存放,可能进一步形成非油溶性聚合物,呈现不同程度的析出,而涂覆在轴承表面的防锈油膜体系会因此被破坏。基础油的氧化和缓蚀剂的析出表现在轴承表面就是干结的黄斑或黄点,严重的会导致轴承锈蚀。

3 结论

轴承防锈油膜发生结胶与基础油的种类有关。在不加酚类抗氧剂的条件下,API Ⅰ类基础油的抗氧化及结胶性能略好于API Ⅱ类基础油,且API Ⅰ类基础油比API Ⅱ类基础油具有更好的缓蚀剂感受性,更适合配制防锈油。磺酸钡作为主要的防锈油缓蚀剂,其生产工艺及有效成分的含量影响防锈油的稳定性和防锈性,但与油膜的氧化结胶没有明显的相关性。