贝氏体钢在轴承中的应用进展

张福成,杨志南,雷建中,庞碧涛,王明礼

(1.燕山大学 a.亚稳材料制备技术与科学国家重点实验室;b.国家冷轧板带装备及工艺工程技术研究中心,河北 秦皇岛,066004;2.洛阳轴研科技股份有限公司,河南 洛阳 471039;3.洛阳LYC轴承有限公司,河南 洛阳 471039)

轴承的应用至今已有数个世纪,1905年诞生了现在应用最广泛的高碳铬轴承钢,至今这类轴承钢在世界轴承钢总产量中仍占有80%以上份额[1-2]。随着工业的发展进步,对轴承钢提出了不同的要求,逐渐发展了渗碳轴承钢、不锈轴承钢和高温轴承钢等。传统轴承钢采用淬火、低温回火热处理工艺,热处理后组织中包含有高碳马氏体、少量残余奥氏体和未溶碳化物。高碳马氏体硬度高,具有较高的耐磨性和抗滚动接触疲劳性能,因此一直得到广泛的应用。然而,马氏体轴承韧性低,高碳铬轴承钢在马氏体淬火时表面形成残余拉应力,氢脆敏感性高,当轴承的使用环境恶劣或承受冲击载荷时,马氏体轴承的使用寿命大幅降低[3]。因此,通过合金设计和热处理工艺设计,开发新型的高性能轴承具有非常重要的意义。

与马氏体组织相比,在马氏体转变起始温度(Ms点)以上进行等温淬火处理获得的下贝氏体组织在保留高硬度的同时,兼具更高的韧性,同时表面为残余压应力,使得贝氏体轴承钢具有优异的疲劳性能[3-7]。近年来新发现的纳米贝氏体组织,也称为硬贝氏体组织、低温贝氏体或超级贝氏体组织,在保留与马氏体相当硬度的同时,比常规贝氏体组织具有更高的韧性和相当的表面残余压应力[8-10],因而在轴承应用上具有巨大潜力。现从贝氏体轴承用钢的成分、热处理工艺、残余奥氏体的作用3方面详述了国内外贝氏体轴承的研究进展,重点介绍纳米贝氏体钢在轴承领域的研究进展及其应用潜力。

1 国内外贝氏体轴承用钢的发展

1.1 常规贝氏体轴承用钢

与马氏体相比,贝氏体在轴承制造中的应用要晚很多。从1929年关于共析钢等温转变的试验结果的首次公开发表[11-12],到1934年等温组织被命名为贝氏体[13-14],逐渐开启了对贝氏体的认知。

经过20多年对贝氏体钢的认知过程,1954年,国外开始了对轴承钢贝氏体等温淬火的研究,研究对象主要为高碳铬轴承钢,将其在230~250℃之间进行等温处理,获得由下贝氏体、残余奥氏体和未溶碳化物组成的复合组织,在贝氏体铁素体中有大量的析出碳化物,典型组织如图1所示。这种下贝氏体组织与低温回火马氏体组织相比,硬度略低,但具有更高的韧性,可以达到低温回火马氏体组织的 3倍[4,15-16],与相同温度回火处理的马氏体轴承相比,贝氏体淬火后轴承具有更高的耐磨性、且表面处于压应力状态,有助于阻碍疲劳裂纹的扩展,可以实现无裂纹淬火等优点,因此率先在轧机轴承和铁路轴承上得到应用。

图1 GCr15钢在230℃等温5 h后的下贝氏体组织形貌Fig.1 The lower bainite microstructure of GCr15 steel austempered at 230℃ for 5 h

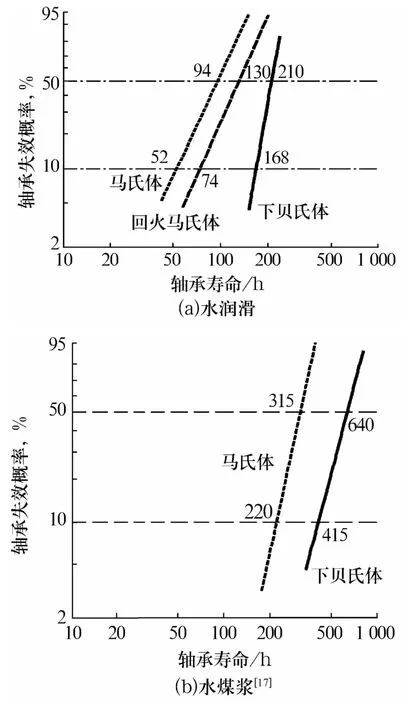

20世纪80年代,文献[17]发现下贝氏体轴承比马氏体轴承更适合于恶劣且润滑不良的环境。在以水为润滑剂的环境,低温回火的马氏体轴承L10寿命值为52 h,与下贝氏体硬度相同的马氏体轴承的L10值为74 h,下贝氏体轴承的L10值达到168 h,明显优于马氏体轴承;类似的结果也出现在水煤浆环境下,如图2所示。文献[18]进一步证明与马氏体组织相比,下贝氏体组织的高碳铬轴承钢具有更高的耐磨性和更低的氢脆敏感性,同时在水基润滑剂条件下,下贝氏体组织具有更高的断裂韧性和抗疲劳裂纹扩展能力,如图3所示。

图2 马氏体轴承与下贝氏体轴承在不同环境下滚动接触疲劳性能Fig.2 The rolling contact fatigue performance of martensite bearing and lower bainite bearing under different condition

图3 不同组织高碳铬轴承钢在水基润滑剂下的疲劳裂纹扩展速率[18]Fig.3 The fatigue crack growth rate of high carbon chrome bearing under water-based lubrication[18]

近年来,随着对贝氏体组织的研究增加,对贝氏体组织轴承钢的认识不断提高,促进了贝氏体轴承用钢的发展与应用[6,17-22]。国外贝氏体轴承用钢的发展非常迅速,从最典型的100Cr6轴承钢(不同的国家相应的牌号不同,但是成分相似,如 52100,En31,100Cr6,SUJ-2,GCr15,NF100C6,ShKh15,IIIX15,Rul 1,1C-1.5Cr[6]),已经发展了100CrMo7系列,100CrMnSi6-4轴承钢,100CrMnMo8轴承钢等多种用于贝氏体等温淬火处理的钢种,具体成分见表1[23-24]。世界著名轴承生产制造企业,德国 FAG,瑞典 SKF,日本NSK等早已成功将贝氏体等温淬火工艺应用到铁路、汽车、轧机、矿山机械等耐冲击和润滑不良的轴承上[25]。国外某轴承企业生产的高铁轴承套圈也采用了贝氏体等温淬火工艺。

表1 国外主要贝氏体轴承用钢化学成分(wt%)Tab.1 The chemical compositions of bainite bearing steel at abroad(wt%)

我国在20世纪80年代开始对轴承的贝氏体处理技术开展研究。1985年,文献[5]进行了RCC型铁路货车无油箱轴承的等温淬火工艺的应用性研究,发现与常规马氏体淬火低温回火处理后相比,下贝氏体轴承滚动接触疲劳寿命L10和L50比较低,但耐磨损性能优异,磨削酸洗后没有马氏体淬火后常有的磨削裂纹或烧伤现象出现,经装车考核后未发现装配裂纹。经过5年多的行车考核,证明了贝氏体轴承比马氏体轴承更适合于应用到铁路货车上,因此原铁道部有关部门规定:机车轴承套圈必须进行贝氏体淬火处理。1991年,文献[26]开始将等温淬火技术应用到42330型、42426型机车轴承上,并取得了良好的效果。

在不断探索过程中,研究人员发现传统高碳铬轴承钢适合于制造马氏体轴承,并不能充分发挥贝氏体淬火工艺的全部优点,因此国内轴承研究者开始研发适合贝氏体淬火工艺的新型轴承钢。文献[27]开发了相当于SKF25的高淬透性GCr18Mo钢,其成分为(wt%):C(1.10~1.50),Si(0.25~0.40),Mn(0.25~0.40),Cr(1.65~1.85),Mo(0.30~0.40)。文献[28]开发了成分(wt%)如下的 GCr18Mo钢:C(0.95~1.05),Si(0.25~0.45),Mn(0.30~0.50),Cr(1.70~1.95),Mo(0.15~0.30)。与GCr15钢相比,GCr18Mo钢经过贝氏体等温淬火处理后,更容易获得80%以上的下贝氏体组织,且具有更高的冲击韧性和弯曲疲劳强度,因此采用GCr18Mo钢制造的轴承更适合应用到高速、重载机车上。1997年6月以后,国内铁路机车轴承开始全面采用具有更高淬透性的GCr18Mo钢[29]。

我国研发的另一种可以用于贝氏体淬火处理的轴承钢为 GCr15SiMo钢,其成分为(wt%):C(0.95~1.05),Si(0.65~0.85),Mn(0.20~0.40),Cr(1.45~1.65),Mo(0.30~0.40)。该钢具有高的淬透性,是在深入研究了Si元素对含Mo轴承钢性能影响的基础上研发的,用于替代GCr15SiMn钢制造壁厚大于35 mm,尤其是大于50 mm的特大型轴承套圈和大型滚子[30]。GCr15SiMo钢在应用初期一直采用马氏体淬火,直到2006年才有对GCr15SiMo钢贝氏体淬火处理后的组织和性能研究的报道[31]。

2010年,文献[32]开发了一种含稀土不含铬元素的可用贝氏体淬火的高淬透性轴承钢,其成分为(wt%):C(0.70~0.85),Si(0.6~1.2),Mn(0.6~1.2),Mo(0.1~0.4),V(0.1~0.4),RE(0.01~0.3)。该钢种的疲劳寿命和耐磨性均高于高碳铬轴承钢,冲击韧性比高镍铬渗碳轴承钢还高,而且不需要渗碳,可直接进行贝氏体和马氏体淬火,降低轴承的生产成本。

近年来,文献[33]开发了可以采用贝氏体处理的ZWZ12和ZWZ14轴承钢,其中ZWZ12轴承钢的成分为(wt%):C(1.00),Si(0.25),Mn(0.69),Cr(1.70),Mo(0.43),Ni(0.03),P(0.003),S(0.001)。ZWZ12轴承钢是在GCr18Mo的基础上增加Mn元素和Mo元素得到的。该轴承钢完全采用贝氏体淬火处理,其硬度值低于60 HRC,而采用在马氏体转变温度以下20℃等温处理,在获得下贝氏体体积分数达到近80%的时候,轴承钢的强度和韧性性能最佳,说明了下贝氏体组织的韧性优异。ZWZ14轴承钢的成分为(wt%):C(1.02),Si(0.56),Mn(0.98),Cr(1.95),Mo(0.62)。该钢采用马贝复合组织工艺淬火后,无需回火,且工件无淬火裂纹[34]。

1.2 纳米贝氏体轴承用钢

近百年来,大量国内外学者不断探究贝氏体组织,以揭示其强韧化机理、同时不断开发新的高性能贝氏体钢。2002年,文献[8]率先提出了Hard bainite这个概念,即硬贝氏体,成分为(wt%):Fe(0.79),C(1.59),Si(1.94),Mn(1.33),Cr(0.30),Mo(0.02),Ni(0.11)。在低温下(125~350℃)进行等温转变,获得由纳米尺度贝氏体铁素体板条和板条间的富碳残余奥氏体薄膜组成的贝氏体组织,如图4所示[10],其硬度接近碳含量相当的马氏体的硬度,极限抗拉强度可以达到甚至超过2.3 GPa,断裂韧性可达40 MPa·m1/2,因此被称为硬贝氏体组织,这种贝氏体从转变温度角度可称为低温贝氏体,从组织尺寸角度可称为纳米贝氏体,从强度指标角度可称为超级贝氏体[8-10,35-36],本质上这些表述的组织都是一致的。

图4 高碳高硅钢在200℃等温15 d获得的纳米贝氏体组织Fig.4 Nano bainite microstructure on high carbon and high silicon steel treated at200℃for 15 days

近年来,随着对纳米贝氏体组织及其性能研究的深入,材料研究者和轴承生产企业意识到纳米贝氏体在轴承应用上的巨大潜力,逐渐开展了相关研究工作。2009年,SKF设立了技术研究中心,其目的之一就是开发新一代的轴承用钢及其制备技术[37]。

我国学者在纳米贝氏体轴承用钢的研究与开发方面取得了显著成果。文献[38-39]研究发现Al元素兼具促进贝氏体相变,抑制碳化物析出,降低材料氢脆敏感性,降低密度等有利效果,近年来相继开发了多种性能优异的含铝纳米贝氏体轴承用钢。文献[40-43]在国内外率先开发了表面为高碳纳米贝氏体、心部为低碳马氏体组织的渗碳钢(20CrMnMoSiAl)及其制造技术,并申报国家发明专利,表层组织结构如图5所示,成分见表2[44,46-48,51]。在相同的接触应力下,该纳米贝氏体钢的滚动接触疲劳寿命明显长于马氏体渗碳钢,寿命提高1倍以上,如图6所示。

图5 20CrMnMoSiAl纳米贝氏体渗碳钢表层组织照片Fig.5 Optimal and TEM micrograph of nano bainite microstructure in the surface layer of 20CrMnMoSiAl steel

表2 纳米贝氏体轴承用钢的化学成分(wt%)Tab.2 Chemical compositions of nano bainite bearing steel(wt%)

图6 20CrMnMoSiAl纳米贝氏体渗碳钢与20CrMnTi马氏体渗碳钢滚动接触疲劳性能Fig.6 Rolling contact fatigue performance of nano baintie 20CrMnMoSiAl steel and martensite 20CrMnTi

2012年,文献[44]公开了一种含Mo和Al的高碳硬贝氏体轴承钢,其疲劳寿命比GCr15轴承钢提高1倍以上。近年来,文献[45-47]报道了GCr15SiAl钢和GCr15SiMoAl钢2种轴承钢,成分见表2。通过对不同体积分数纳米贝氏体、马氏体和残余奥氏体的性能进行对比分析可知,完全纳米贝氏体组织不仅具有优异的强韧性,也同时具有最佳的耐磨性(表3和图7)[47]。

表3 GCr15SiAl钢等温不同时间后组织中各相体积分数与性能Tab.3 Properties and volume fraction of GCr15SiAl steel after austempered for different time

图7 不同各相体积分数GCr15SiAl钢的耐磨性对比Fig.7 Comparison on the wear resistant of GC15SiAl steel with different phase constitutions

近年来,在国家“八六三”计划《大功率风电机组用轴承钢关键技术开发》的支持下,文献[48]开发了2种高端纳米贝氏体轴承用钢,成分见表4,其一为适合于制造大功率风电主轴轴承套圈用渗碳钢,G23Cr2Ni2Si1Mo钢和 G23Cr2Ni2SiMoAl钢经低温等温处理后组织形貌如图8a所示,平均贝氏体铁素体板条厚度为68 nm。如图9a所示(P为破坏概率,N为疲劳寿命),G23Cr2Ni2Si1Mo钢具有比传统G20Cr2Ni4A钢更加优异的滚动接触疲劳性能,经过等温处理后心部低碳马氏体组织的冲击韧性较油淬处理提高33%。该材料制造出的6 MW风电主轴轴承圈,尺寸达3 200 mm,为目前国内最大的风电机组主轴轴承。其二为适合于5 MW及以上功率风电偏航、变桨轴承和主轴轴承滚动体用GCr15Si1Mo钢,纳米贝氏体组织如图8b所示,其滚动接触疲劳寿命显著优于GCr15SiMo钢,如图9b所示。这种高碳GCr15Si1Mo钢已经用于制造5 MW风电机组用偏航、变桨轴承和主轴轴承的滚动体。现在,G23Cr2Ni2Si1Mo钢和GCr15Si1Mo钢已成功纳入到我国新修订的标准GB/T 3203《渗碳轴承钢》和新制定冶金行业标准YB/T《轴承钢 辗轧环件及毛坯》中,受到了国内各大特钢厂和轴承制造企业的关注。

图8 渗碳轴承钢表层和高碳轴承钢纳米贝氏体组织Fig.8 TEM micrographs of nano bainite microstructure in the surface layer of G23Cr2Ni2Si1Mo steel and GCr15-Si1Mo steel

图9 新研发的轴承钢P-N曲线Fig.9 P-N curve of new developed bearing steels

表4 新研发的轴承钢与传统轴承钢接触疲劳性能对比Tab.4 Comparison on the rolling contact fatigue performance of the new developed bearing steel and the conventional bearing steel

2014年,为了研究无碳化物纳米贝氏体钢在轴承上的适用性,文献[49]首次报道了在没有未溶碳化物情况下纳米贝氏体钢的滚动接触疲劳机理,设计的纳米贝氏体钢的成分为(wt%):C(0.8),Mn(2.03),Si(1.51),Al(0.057),Cr(0.22),Ni(1.05),Mo(0.377),V(0.004),Nb(0.007),Cu(0.03),Ti(0.019),B(0.000 7)。通过对滚动接触疲劳机理的研究,证明了纳米贝氏体组织在滚动轴承上应用的可行性。文献[50]中报道了一种含纳米贝氏体组织的超高碳轴承钢,其成分为(wt%):C(1.26),Mn(0.49),Si(0.49),Al(1.37),Cr(1.56)。证明在保证硬度的前提下,纳米贝氏体组织有利于提高轴承钢的滚动接触疲劳寿命。

2 贝氏体轴承用钢的热处理技术

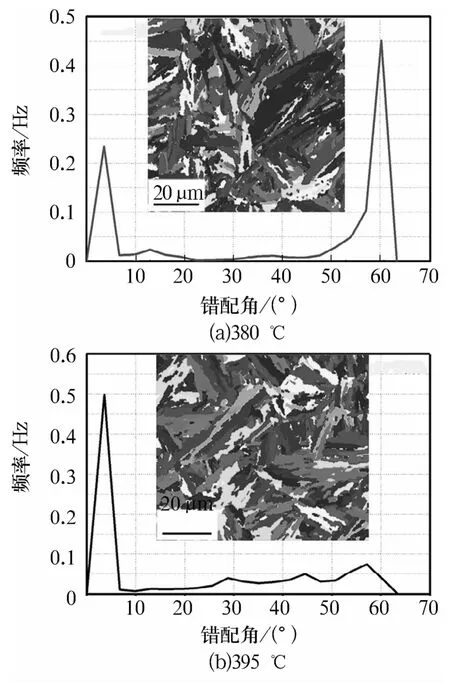

常规高碳铬贝氏体轴承等温淬火工艺为:将在830~880℃进行奥氏体化处理后的轴承钢在230~250℃进行2~4 h等温处理。等温处理后的轴承钢获得由下贝氏体、残余奥氏体和未溶碳化物组成的复合组织,在贝氏体铁素体中有大量的析出碳化物,如图1所示。随着等温温度从380℃升高至395℃,贝氏体铁素体板条宽度逐渐增加,板条间的小角度错配角分数会逐渐增加,如图10所示[50],材料的韧性从 88 J/cm2降低至 70 J/cm2[51]。

图10 不同温度下获得贝氏体组织的错配角分布规律Fig.10 Misorientation distribution of bainite microstructure obtained at different temperatures

由于高碳贝氏体转变速率较慢,需要长时间等温处理才可获得全贝氏体组织。然而长时间的等温处理会增加轴承制造成本,因此需研发新的工艺以缩短周期。文献[52]将100Cr6轴承钢淬入Ms温度以下20℃保温40 s后,放到230℃的环境中,贝氏体完全转变所需的时间为只在230℃等温所需时间的10~25%,尽管这种热处理处理工艺先获得了少量的马氏体组织,但其硬度没有损失,且疲劳强度显著提高。

采用上述工艺轴承钢所获得的组织为马氏体与贝氏体的混合组织。1999年,文献[53]开发了在未损失硬度的前提下获得完全贝氏体组织的2阶等温处理工艺。在210℃等温33 h才可以获得全贝氏体组织,硬度为60.1 HRC,而在210℃等温9 h后在250℃等温1 h,也可以获得全贝氏体组织,此时硬度可以达到59.9 HRC。

近年来,为了综合利用马氏体与贝氏体的优越性,研究人员开发出了贝氏体-马氏体和马氏体-贝氏体复合淬火工艺。贝氏体-马氏体工艺是将奥氏体化后的轴承钢放入到盐浴中先发生下贝氏体转变,待转变量达到一定程度后,冷却至Ms温度以下,使剩余未转变奥氏体继续转变为马氏体,最后组织为下贝氏体、马氏体、少量残余奥氏体和未溶碳化物。该组织结构中由于先发生下贝氏体转变,后期的马氏体相变过程中体积膨胀过程对下贝氏体组织产生了强化作用,同时韧性相下贝氏体和残余奥氏体组织也可以有效地协调变形,因此该复相组织的强韧性能优异[16]。

2012年,文献[33]开发了马氏体-贝氏体复合组织淬火工艺:加热温度830~880℃,保温一定时间后,冷却至Ms点与Mf点之间某一温度,并等温一定时间,保证工件心部也冷到设定温度后,立即将工件加热到下贝氏体转变温度,并等温一定的时间(约4 h),使工件内残余奥氏体转变为下贝氏体,并使已形成的马氏体回火。该技术与传统的淬火技术相比,具有淬火组织与性能可调控、淬火组织与尺寸稳定性高、淬火变形量小、淬火裂纹敏感性低等特点,尤其适合大型轴承零件的热处理。

对于纳米贝氏体轴承用钢的热处理工艺,与常规贝氏体轴承的相比,其等温温度更低,从而使相变驱动力增加,贝氏体形核点增多,同时减缓贝氏体长大速度。文献[44]开发的纳米贝氏体轴承热处理工艺中最后一步保留了低温回火工艺,以进一步提高残余奥氏体的稳定性,从而提高材料的韧性;从组织结构角度,纳米贝氏体组织中贝氏体铁素体厚度方向的尺寸小于100 nm,且由于高Si含量抑制了碳化物在贝氏体相变过程中的析出,从而使得更多的碳“固溶”到贝氏体铁素体和配分到残余奥氏体当中,这种高碳残余奥氏体厚度为几到十几纳米,具有更高的稳定性,因此具有很高的加工硬化能力,有效提高钢的塑韧性;从常规性能角度,结合细晶强化和固溶强化,纳米贝氏体组织强度更高,同时消除硬质析出相ε碳化物后,纳米贝氏体组织具有更高的韧性。因此,具有纳米贝氏体组织的钢的力学性能显著优于其他贝氏体钢的力学性能,且可达到相当碳含量下马氏体组织的强度。由于纳米贝氏体组织只需要通过常规热处理即可获得,不需要剧烈塑性变形或快速冷凝来制备超细晶粒,因此受到了广泛关注[8-10,14,35-38]。然而,由于纳米贝氏体热处理温度较低,所以需要等温时间较长,无疑增加了轴承的制造成本,如何通过合金元素和热处理工艺的合理调整,缩短纳米贝氏体组织的制备周期,是材料学者值得研究的问题。

3 贝氏体轴承用钢中的残余奥氏体

在贝氏体相变过程中,随着过冷奥氏体向贝氏体铁素体转变,大量贝氏体铁素体中过饱和的碳原子扩散到未转变的奥氏体当中,提高了未转变残余奥氏体的中的碳含量,进一步增加了向贝氏体铁素体转变的难度,这一点在纳米贝氏体转变过程中更为突出,因此,在贝氏体组织中,都会存在一些残余奥氏体相。与常规下贝氏体组织相比,由于在纳米贝氏体相变过程中无ε碳化物的析出,使得其未转变奥氏体中的碳含量更高,因此,其贝氏体相变程度要低于常规下贝氏体组织,造成纳米贝氏体组织中更高的残余奥氏体含量。

贝氏体组织中残余奥氏体作为韧性相,对贝氏体钢性能优化起了重要作用。作为奥氏体相,其具有比铁素体相更加优异的加工硬化能力。在纳米贝氏体钢中,强度因素主要是由纳米尺度的贝氏体铁素体相控制,而韧性则主要受残余奥氏体相控制[54]。残余奥氏体应变诱发马氏体转变,即TRIP效应,是其提高材料强韧性的一个方面。此外,文献[55-56]的研究结果表明,纳米贝氏体钢在变形过程中,薄膜状的残余奥氏体会吸收临近贝氏体铁素体中的位错,使得贝氏体铁素体保持在非加工硬化状态,可以有效协调贝氏体铁素体的变形,从而提高纳米贝氏体钢的强度和韧性。这一观点在普通下贝氏体钢中也得到了证明。

在摩擦磨损过程中,接触面由于剧烈摩擦而产生剪切力,剪切力通过推动位错滑移而产生塑性变形,纳米贝氏体钢表层的残余奥氏体在应变作用下转变成马氏体,可以显著提高材料的耐磨性能[57-61]。在疲劳过程中,不稳定的残余奥氏体也会发生应力/应变而诱发马氏体转变,对于疲劳有显著的影响,存在2种截然相反的观点:一种观点认为这种转变吸收了裂纹扩展的能量,钝化裂纹,阻碍了裂纹的扩展,因而提高了材料的疲劳强度[62-63];另一种观点认为这种在循环载荷作用下生成的未回火马氏体脆性大,会降低疲劳强度。文献[64]研究发现,渗碳钢表层的残余奥氏体转在循环载荷作用过程中发生诱发马氏体转变,可以有效稳定表面的残余压应力水平,提高表面硬度,从而提高材料的疲劳强度。

不稳定的残余奥氏体在应力/应变下诱发马氏体转变,会导致材料体积膨胀,而这是影响轴承尺寸稳定性的主要因素。尺寸稳定性是轴承设计中所必须要考虑的问题,尤其是对于精密轴承更为重要。在52100马氏体轴承中,每1%的残余奥氏体发生马氏体转变,引起的膨胀应变有0.001[6]。有研究表明,含有35%残余奥氏体的全淬透性轴承钢在轴向加载疲劳过程中,残余奥氏体转变而引起的体积应变随着温度的升高逐渐降低,这主要是由于残余奥氏体的热力学稳定性增加,对应力诱发马氏体转变的敏感程度降低造成的[6,67]。而对于渗碳轴承钢,由于渗碳层比较薄,在服役过程中由于残余奥氏体应变诱发马氏体转变引起尺寸变化理论上很小,因此对整体尺寸的变化会小于全淬透型钢,而这方面的理论和实际研究都还有待于深入。

影响残余奥氏体稳定性的因素主要有2个方面:残余奥氏体的形态和化学成分。贝氏体钢中,残余奥氏体的形态主要有薄膜状和块状2种。仅有几纳米到十几纳米的薄膜状残余奥氏体由于其较高的碳含量,同时受到周围贝氏体铁素体的束缚,具有非常高的稳定性,因此不能发生TRIP效应;相比之下,块状残余奥氏体相中的碳含量略低,同时所受的束缚度小,因此其稳定性较低,容易发生 TRIP效应[54,65-66]。文献[54]在研究残余奥氏体对纳米贝氏体组织拉伸性能的影响后认为:化学成分是影响残余奥氏体稳定性的最重要因素。尽管随着等温温度的升高,组织中块状残余奥氏体体积分数增加,但是由于转变温度较高,残余奥氏体中的平均C含量更高,降低应变诱发马氏体转变温度 Md,提高了奥氏体的稳定性,如图 11所示[54]。合金元素中除了所熟知的 C,Mn,Si可以降低Md或Ms外,Al元素也可明显降低Md,从而提高残余奥氏体稳定性。

图11 不同Md温度下纳米贝氏体组织中残余奥氏体转变量与塑性应变之间的关系Fig.11 Relationship between retained austenite and plastic strain in nano bainite microstructure developed at different temperature

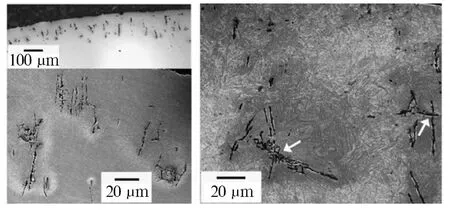

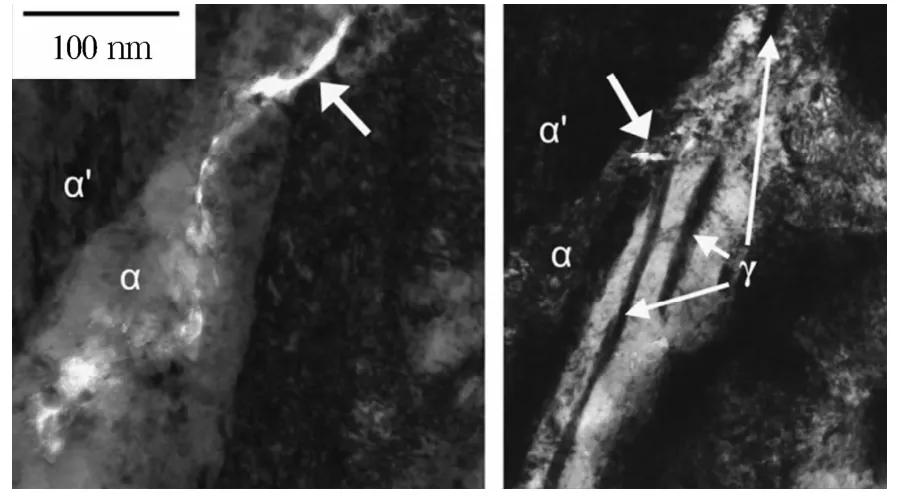

对于贝氏体轴承用钢,尤其是纳米贝氏体轴承用钢,其组织中残余奥氏体的稳定性要高于马氏体轴承钢中残余奥氏体的稳定性。2014年,文献[49]首次报道了在没有未溶碳化物情况下纳米贝氏体钢的滚动接触疲劳机理,发现其与常规含有未溶碳化物时的52100轴承钢的疲劳机理有明显差异。在滚动接触疲劳过程中,传统高碳铬轴承钢中微裂纹主要形成于硬质碳化物与基体的相界面,而纳米贝氏体钢中微裂纹形成于应变诱发相变形成的高碳马氏体与贝氏体铁素体的相界面处,这些高碳马氏体是由稳定性较低的块状残余奥氏体转变,同时这些微裂纹在扩展过程中不断分叉,如图12所示[49],有效地延迟了最终断裂的发生,因此有利于疲劳寿命的提高。而在微裂纹附近的薄膜状的残余奥氏体则非常稳定,在滚动接触疲劳过程中未发生相变,如图13所示[49]。纳米贝氏体钢在热处理过程中,未转变的奥氏体组织同样为零件的尺寸稳定性做出贡献。文献[69]对比了分别经过马氏体和贝氏体处理后的100Cr6轴承钢与纳米贝氏体钢的尺寸变化情况,发现贝氏体处理后的100Cr6轴承钢的变形量比马氏体处理减小了一个数量级,而纳米贝氏体钢变形量为常规贝氏体处理的1/5,这一过程中,未转变的奥氏体相对其向纳米贝氏体转变而引发的应变起了很好的协调作用,减小了变形。因此,控制纳米贝氏体组织中残余奥氏体的形态,消除块状残余奥氏体,进一步提高残余奥氏体的稳定性可以保证轴承在服役过程的尺寸稳定性,这也是纳米贝氏体轴承用钢值得研究的重点内容之一。

图12 纳米贝氏体钢滚动接触疲劳性能测试后截面微裂纹Fig.12 SEM images of the radial cross section at the center of wear tracks of nano bainite steel after rolling contact fatigue test

图13 纳米贝氏体钢在滚动接触疲劳试验后微裂纹的SEM照片Fig.13 SEM images from a branched crack that has evolved from microscopic voids in the nano bainite sample

4 结论与展望

随着我国工业的高速发展以及国家重大战略“中国制造2025”的启动,作为机械装备中最为关键的基础零部件之一,高端轴承及其制造技术的开发具有非常重要的意义。贝氏体轴承用钢以其比马氏体轴承用钢更高的韧性以及有利的表面残余压应力,已经逐渐替代马氏体轴承钢用于高铁、盾构机等轴承的制造中。纳米贝氏体钢组织中细小的组织结构,高稳定性的残余奥氏体,保障了纳米贝氏体钢具有更高的强韧性、耐磨性和抗滚动接触疲劳性能,因此,纳米贝氏体轴承用钢具有广阔的应用前景。新研发纳米贝氏体轴承用钢纳入国家标准和行业标准中,将进一步推动了纳米贝氏体轴承用钢的发展。

现阶段,纳米贝氏体轴承用钢的应用还处于起步阶段,仍有一些问题有待进一步深入研究,如在服役过程中残余奥氏体的转变及其引发的尺寸稳定性问题,纳米贝氏体组织在轴承服役过程中的组织演变规律及对服役寿命的影响,纳米贝氏体轴承的更适用于的工况,缩短热处理工艺周期的方法等。期待有更多的轴承行业及相关科技人员共同研究解决这些问题,促进纳米贝氏体轴承用钢的发展与应用。