特大型圆柱滚子端面精密磨削方法改进

冯振,刘岩,闫根才,刘高杰,杨凯文

(1.洛阳LYC轴承有限公司,河南 洛阳 471039;2.航空精密轴承国家重点实验室,河南 洛阳 471039)

特大型圆柱滚子轴承滚子与套圈挡边在运动初期存在相当大比例的滑动[1],滚子端部对轴线的轴向跳动SDw过大,对于高速轴承在工作初期易造成挡边急剧磨损,轴承使用寿命大幅降低[2]。试验表明,滚子端面质量(滚子端部对轴线的轴向跳动、端面粗糙度、两端面平行度等)直接影响滚子的运动平稳性,并且圆柱滚子端面是滚子磨削的主要定位基准面,其加工精度直接影响后工序的磨削质量[3]。因此,特大型圆柱滚子端面精密磨削方法至关重要。

1 现加工工艺及特点

国内中小型圆柱滚子端面磨削多采用双端面磨床,由于送料盘直径大、厚度薄等原因,双端面磨床不适宜特大尺寸滚子的加工[4]。

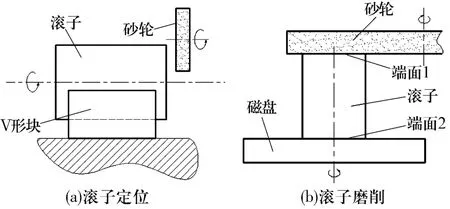

目前大尺寸圆柱滚子端面常用的加工工艺为:磨定位面→磨端面1→磨端面2。磨定位面是将圆柱滚子放置到V形支承块上,手工旋转滚子,用砂轮平面对滚子端面进行磨削,如图1a所示。然后将一定数量的圆柱滚子放置到卧式磨床的磁盘上,吸住滚子端面2进行定位,砂轮对端面1进行磨削[5],同理磨端面2,如图1b所示。其特点是方法简单、设备通用性好,但是多粒滚子同时磨削,在磨削过程中无法使工件准确、稳定地定位,从而造成滚子长度尺寸散差大,且加工出的滚子SDw值仅能达到15μm,端面粗糙度Ra仅能达到0.4μm,已经不能满足高精度、高转速大型轴承用滚子的技术要求。

图1 改进前滚子端面磨削加工原理简图Fig.1 Principle diagram of roller end face grinding

2 改进后的加工方法

某大型数控车床主轴用圆柱滚子轴承滚子直径为90 mm,长度为130 mm,要求滚子基准端部对轴线的轴向跳动SDw为5μm,端面粗糙度Ra为0.16μm。目前的加工方式已不能满足此产品的使用要求,根据目前现有设备情况,通过在原工艺过程后增加精磨双端面工序,解决滚子双端面加工精度问题。

精磨双端面方法如图2所示,利用磁极将单粒圆柱滚子的一端面紧密吸附,滚子的滚动面定位在机床的电磁无心定位机构上,滚子中心线与砂轮回转中心线平行,并各自围绕中心线旋转,将砂轮修整成端部较尖的锥形并安装在磨头轴上,通过装有砂轮的磨头轴轴向运动进行磨削。

图2 精磨双端面加工原理简图Fig.2 Principle diagram of roller double-end faces precision grinding

精磨双端面方法的特点为:

1)滚子定位稳定、精确,加工时滚子运转平稳。

2)通过调整限位机构位置准确地调整磨削进给量,进刀位置易于控制。

3)砂轮修整成端部较尖的锥形,磨削过程平稳锐利,有效避免了滚子端面磨削过程中的烧伤等问题。

3 检测数据对比

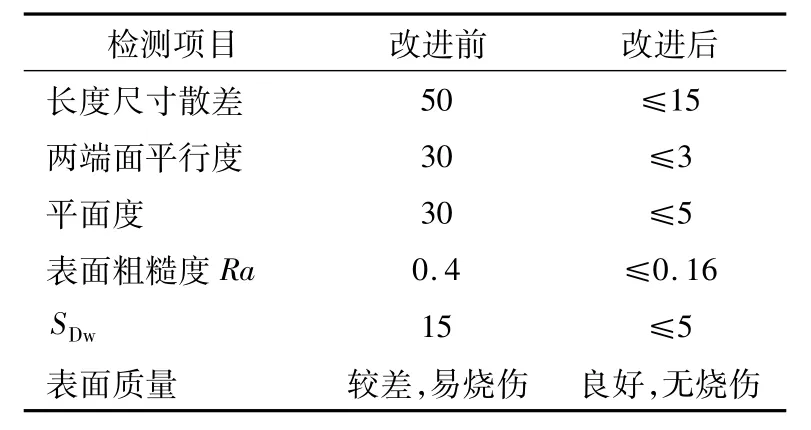

对M210B磨床进行改造,采用改进后的方法精磨滚子(φ90 mm×130 mm)端面,加工后滚子端面精度与使用传统方法加工的检测数据见表1。

表1 改进前、后滚子端面磨削检测数据Tab.1 Detection data of end face roller grinding before and after improvement μm

由表1数据可知,采用改进后方法加工的滚子,滚子长度尺寸散差、两端面平行度、平面度均可控制在较低的范围内,且SDw值可以控制在5 μm以下,表面粗糙度Ra达到0.16μm,滚子端面精度大幅提高,满足了技术要求。

4 结束语

在特大型圆柱滚子原端面加工方法的基础上增加精磨两端面工序,通过对现有设备进行工装改进,使滚子的定位稳定精确、运转平稳,砂轮修整便利、进刀容易控制,加工后滚子端面各项精度满足了使用要求。此方法适用于高精度、小批量特大尺寸滚子的生产加工。