转盘轴承满载加速寿命试验及评判指标研究

董汉杰,陈捷,洪荣晶,韦超,孟瑞

(1.洛阳LYC轴承有限公司,河南 洛阳 471003;2.南京工业大学 机械与动力工程学院,南京 210009)

转盘轴承的疲劳寿命是判断其质量的重要指标之一。国内外学者对转盘轴承开展了大量的理论分析及试验研究。文献[1]研究了单排四点接触球轴承在倾覆力矩、轴向力和径向力作用下载荷分布情况,并以此来校核转盘轴承的承载能力。

文献[2-3]建立了四点接触球转盘轴承方程以及该转盘轴承的有限元模型,通过构造转盘轴承的柔度矩阵,对其进行了疲劳寿命研究。文献[4]通过建立偏航和变桨轴承运动方程,准确计算出轴承所能承受的最大载荷,为其寿命研究奠定了基础。文献[5]以非线性动力学为基础对个体球轴承的剩余寿命进行了预测。文献[6]分析了风力发电机转盘轴承微动磨损的损伤形式以及沟道与轮齿上的微动运行模式。文献[7]通过测试不同轴向载荷状况下转盘轴承启动摩擦力矩,研究出转盘轴承的启动摩擦力矩与外载荷之间的关系。文献[8]结合已有的转盘轴承试验及滚动轴承加速寿命试验方法,分析风电转盘轴承加速寿命试验可能存在的问题,并提出相应的解决方法。目前,对转盘轴承研究的试验技术和试验装置尚处于探索阶段,试验成本较高以及试验时间较长等问题严重制约了转盘轴承试验技术的发展。

为此,以QNA-730-22型号单排四点接触球转盘轴承为研究对象进行加速寿命试验,并对试验结果和数据进行分析,以探讨转盘轴承寿命的有效评价指标。

1 试验

1.1 试样及试验装置

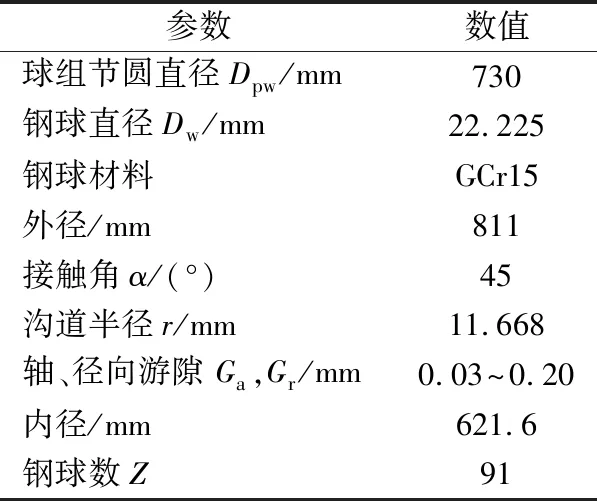

试验用转盘轴承的参数见表1,套圈材料为50 Mn。

表1 转盘轴承参数Tab.1 Parameters of slewing bearing

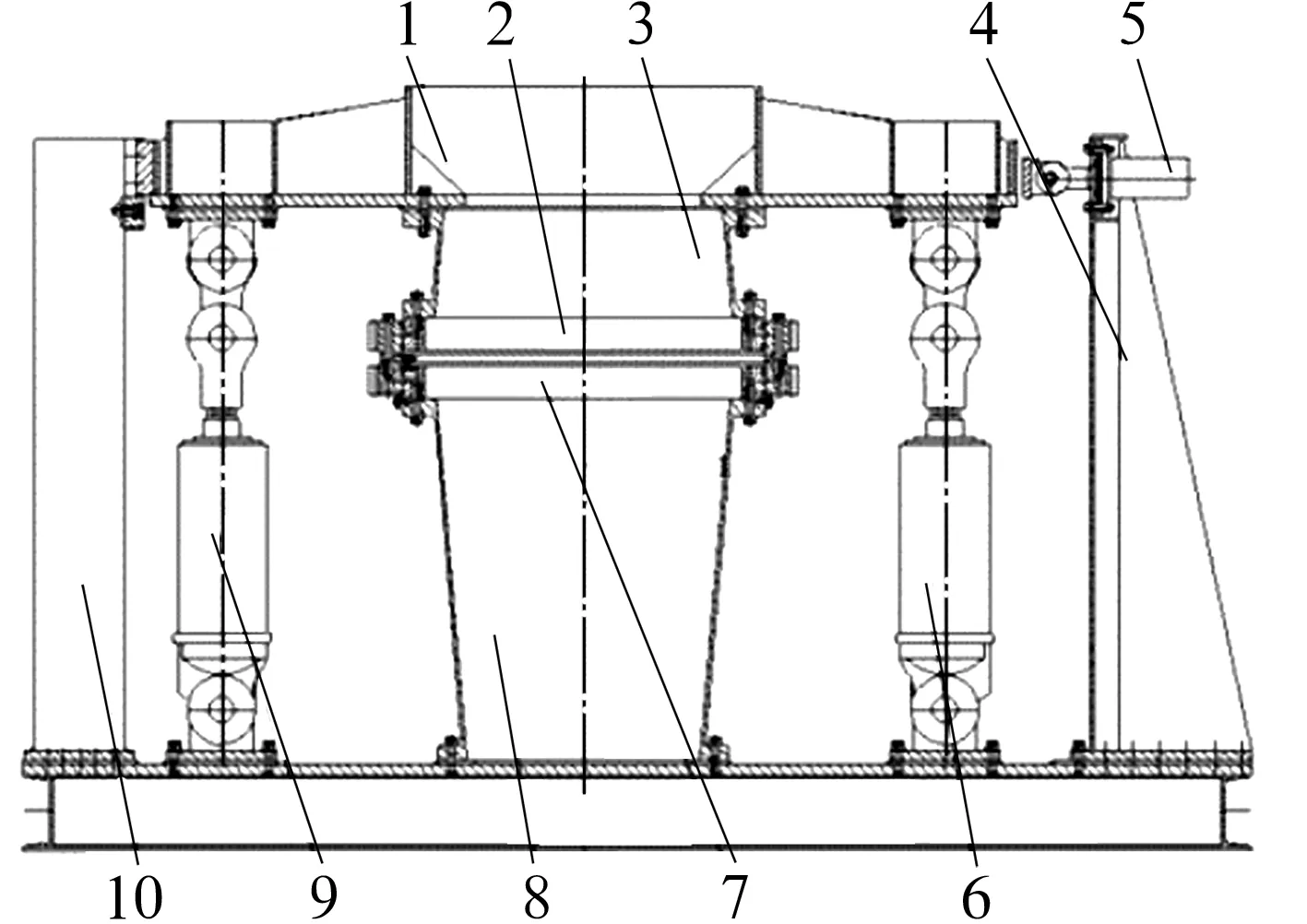

转盘轴承综合性能试验台如图1所示,主要参数见表2。

1—加载盘;2—偏航轴承1;3—上凸缘筒;4—径向加载架;5—液压缸3;6—液压缸2;7—偏航轴承2;8—下凸缘筒;9—液压缸1;10—限位立柱

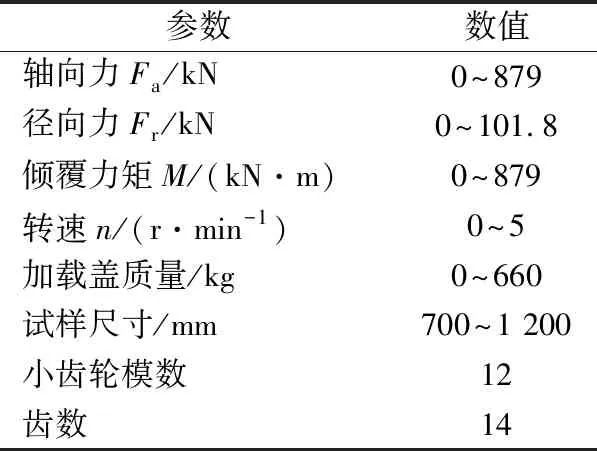

表2 试验台主要性能参数

该试验装置中2套转盘轴承采用背对背的安装方式, 偏航轴承1为试验轴承,偏航轴承2为陪试轴承。试验台系统由转盘轴承装配系统、驱动系统、加载系统、数据采集与处理系统等组成。通过液压缸1,2和3的组合,对转盘轴承施加轴向力、径向力和倾覆力矩。液压马达驱动小齿轮带动转盘轴承旋转。试验中检测转盘轴承的受力状态、沟道油脂温度、驱动电动机扭矩和转盘轴承的振动信号等参数。

1.2 试验条件

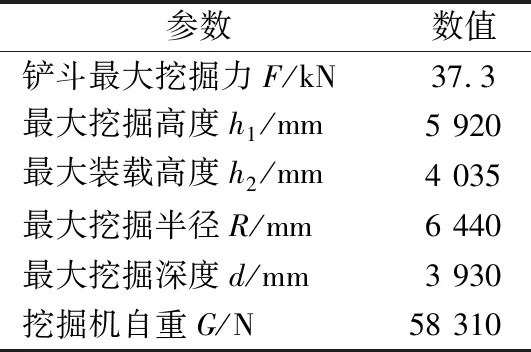

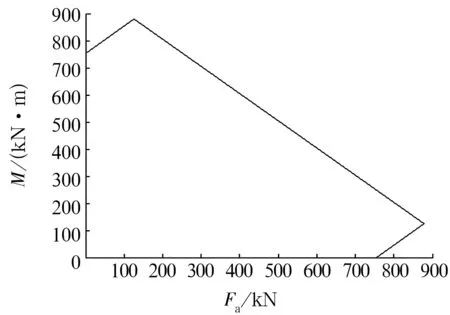

转盘轴承疲劳试验的载荷为极限载荷的1/4~1/3[8],本试验中为加快疲劳,取加速因子为3。该转盘轴承主要用于多款型号的6 t挖掘机,参考装有该轴承的玉柴YC60-8挖掘机,其参数见表3。

表3 玉柴YC60-8挖掘机参数

由于实际工况中径向力较小,故试验台未施加,试验台施加的轴向力Fa=F+G=95.61 kN,倾覆力矩M=FR=240 kN·m。两者均在试验台加载范围(图2)之内,以此轴向力和倾覆力矩作为100%极限载荷加载。

图2 试验台加载范围Fig.2 Loading range of test-bed

1.3 评价标准

JB/T 2300—1999《回转支承》规定满载下连续运转30 000 r为转盘轴承的寿命,故本试验以30 000 r为一个周期。考虑到试验为加速运转,故以转速为加速因子,轴承转速选择4 r/min,每转完一个周期后拆卸试验轴承,观察其套圈有无明显损伤,若有明显损伤或试验过程中监测量出现异常,立即停止试验。

转盘轴承的主要失效形式是沟道损坏及断齿,其中沟道损坏占98% 以上,因此沟道质量是转盘轴承质量的核心[9]。Palmgren-Lundberg及美国可再生能源实验室以轴承沟道形成第1个接触疲劳剥落斑点为轴承疲劳失效的评判准则[10],该准则的有效性有待验证。

1.4 试验过程

在满载下轴承连续运转30 000 r后进行拆解并做信号分析,振动和噪声信号中都没有出现转盘轴承的故障频率,且幅值没有明显增加,频率都在可知的范围内;温度、扭矩、电动机功率等反映转盘轴承故障的特征参数都在有限的范围内逐渐增大,说明轴承运行正常,未产生故障。

转盘轴承重新安装后运转254 h(59 520 r)后出现异响,最后轴承出现卡死现象,停机重启后,轴承依旧不能转动,从而确认试验结束,拆卸轴承观察零件的损伤情况,并对试验数据进行分析。

2 结果与分析

2.1 试验结果

2.1.1 连接螺栓

轴承运转30 000 r后,连接螺栓无明显损伤(图3a),试验结束后(运转59 520 r),5根螺栓出现断裂,部分螺栓被拉弯(图3b)。

图3 连接螺栓Fig.3 Connecting bolts

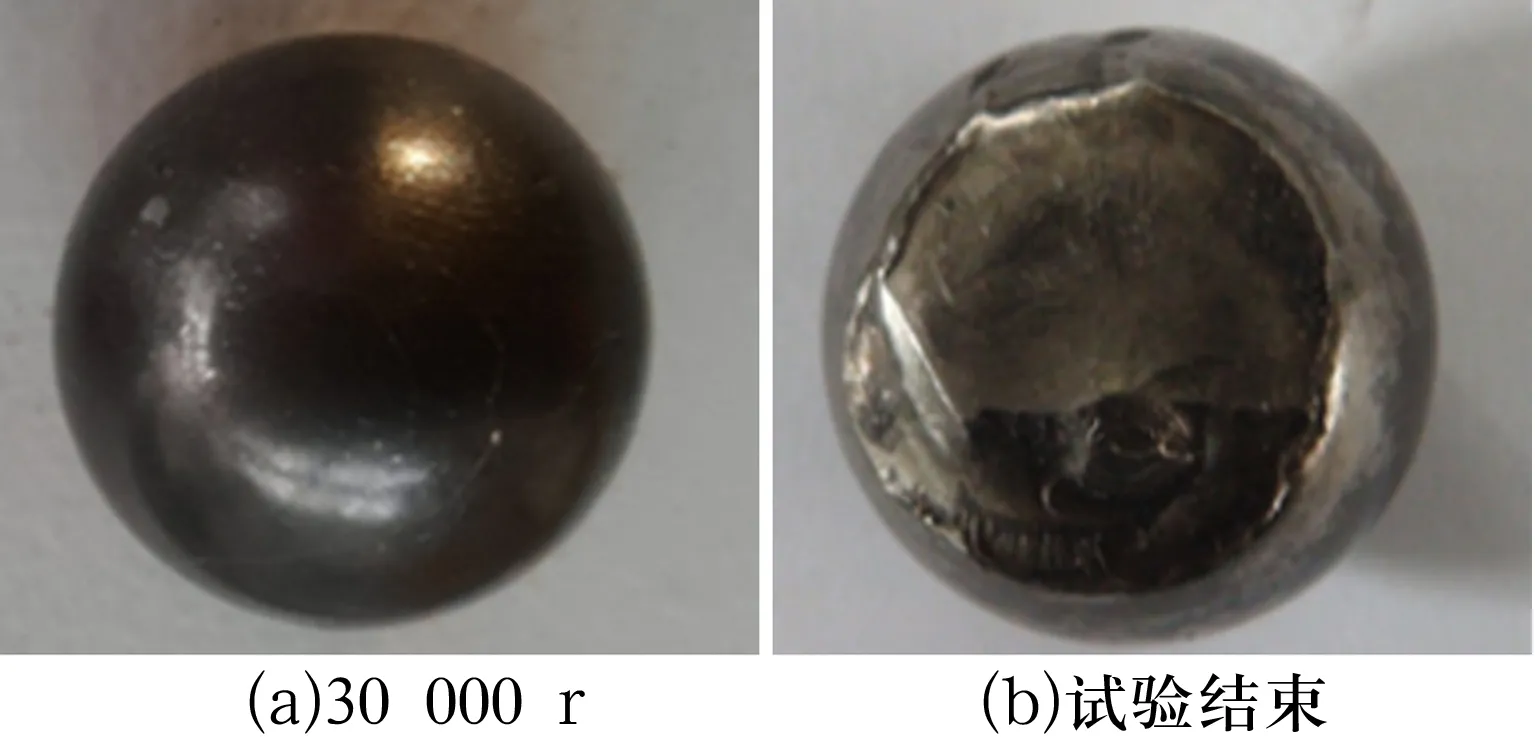

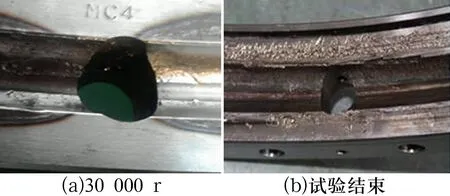

2.1.2 钢球及隔离块

转盘轴承运转30 000 r时,钢球表面沾满油脂,呈乌黑色,但表面无划痕凹坑等现象(图4a);隔离块表面沾满油脂,清除油脂也无明显损伤(图5a)。试验结束后,钢球破碎(图4b),部分隔离块表面出现划痕、变形等现象(图5b),个别隔离块内部出现颗粒状的铁块,大量隔离块的通孔被铁屑阻塞。转盘轴承工作环境恶劣,当出现钢球破碎过多时,碎片挤入沟道,导致轴承卡死。隔离块表面沾满铁屑,堵住通孔,也是导致转盘轴承内部的热量难以散发从而加剧温升的原因之一。

图4 钢球Fig.4 Steel balls

图5 隔离块Fig.5 Holders

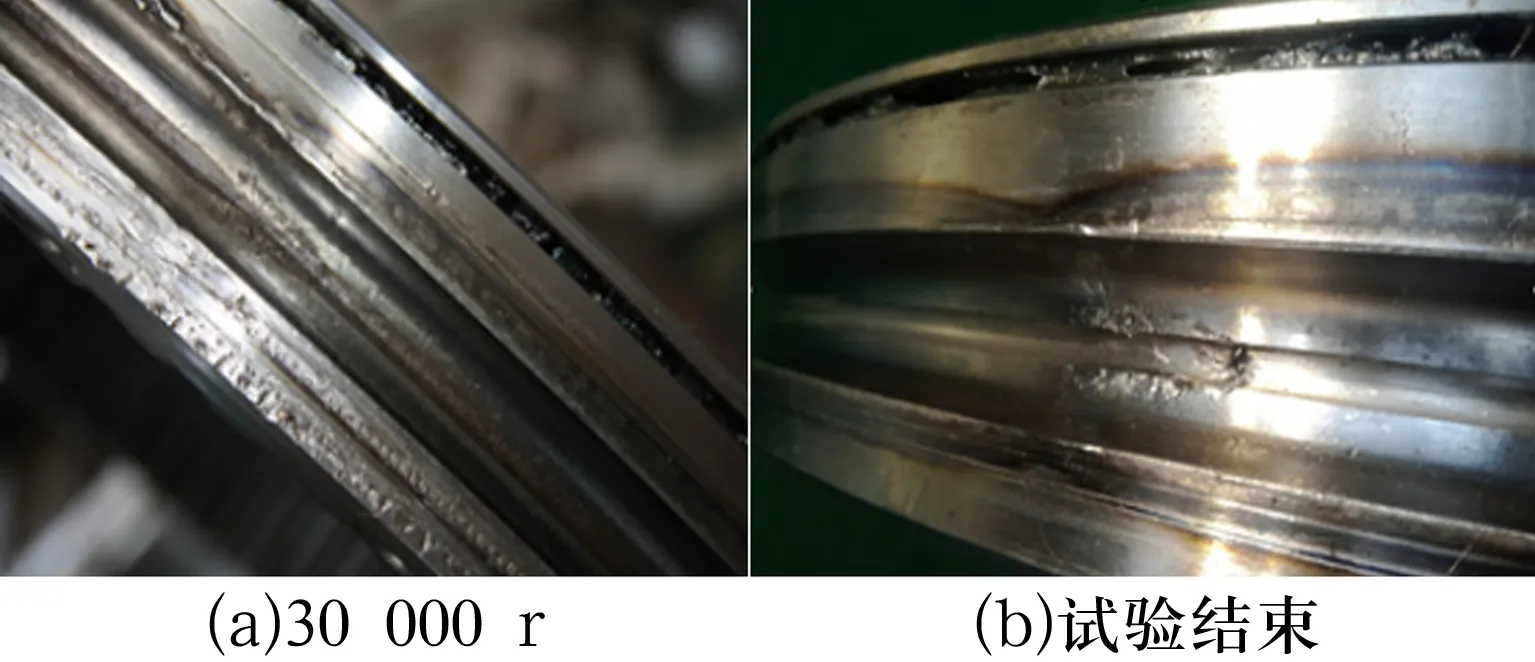

2.1.3 套圈

运转30 000 r时,转盘轴承套圈沟道仅有细微压痕,在软带处有滑移区(图6a、图7a);试验结束后,转盘轴承套圈沟道出现大量剥落、麻点、拉痕,沟道上下边沿出现大量凹坑、划痕(图6b、图7b),表面沟道剥落下来的铁屑随钢球滚动被挤压到沟道上下边沿,在载荷的作用下形成大量压痕。对比套圈沟道的磨损量发现,内圈(定圈)的磨损量与受力位置有关,受力越大,磨损量越大,而外圈(动圈)磨损相对均匀。

图6 内圈Fig.6 Inner ring

图7 外圈Fig.7 Outer ring

2.2 结果分析

2.2.1 转盘轴承温度

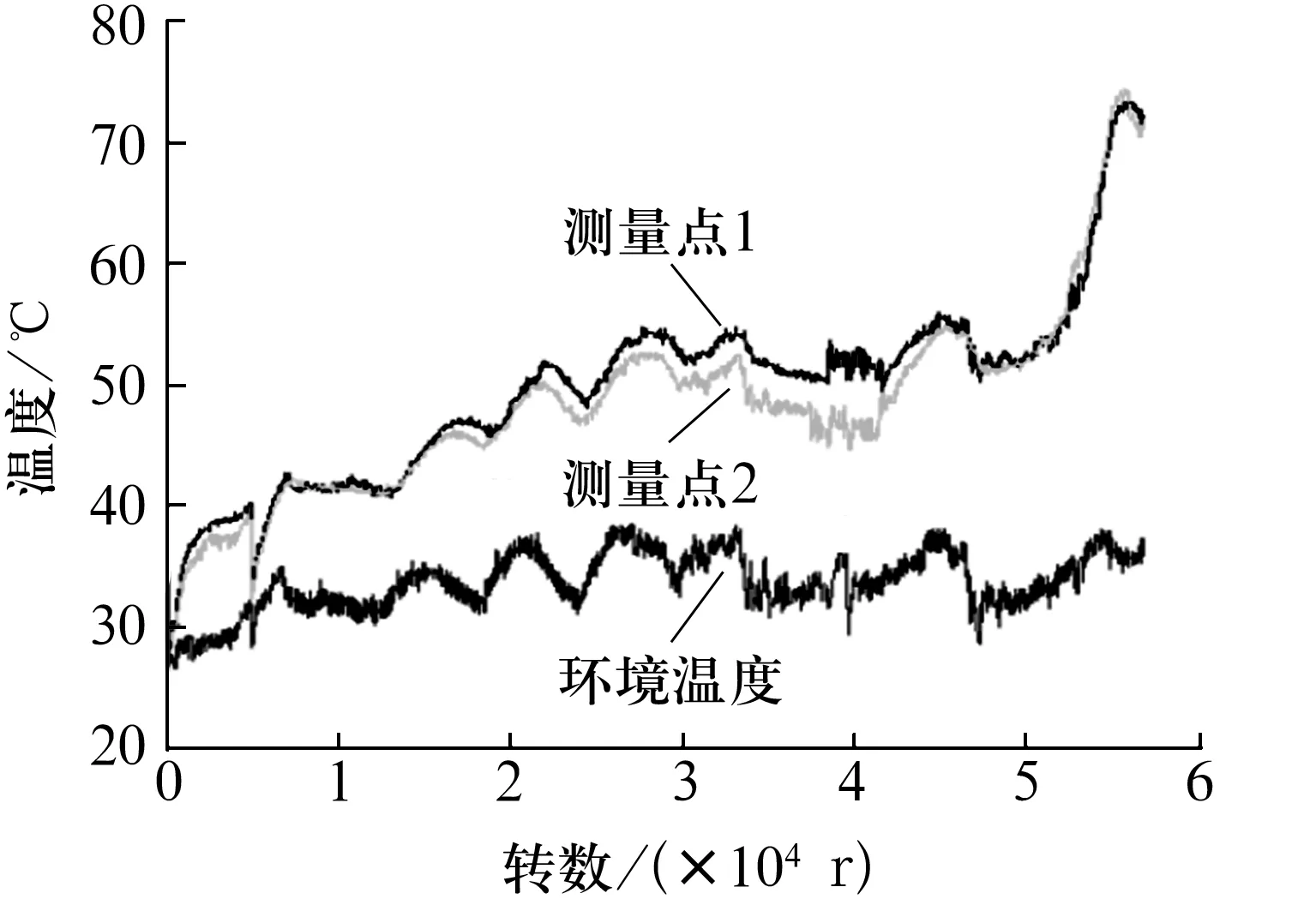

由温度传感器测得的轴承温度变化曲线如图8所示。由图可知,转盘轴承2个测量点(相隔180°分布在转盘轴承外圈上)温度总体呈波浪式上升趋势,测量点1和测量点2的温度曲线较为接近,测量点温度随环境温度波动而波动。导致温度上升的原因主要是转盘轴承的摩擦造成能量损失,并阻碍轴承的运动。转数达到56 000 r前转盘轴承温度呈稳定状态,随后急剧上升,最高达75 ℃,与环境温度约差40 ℃。

图8 转盘轴承温度曲线Fig.8 Curve of temperature of slewing bearing

2.2.2 转盘轴承摩擦力矩

转盘轴承摩擦产生的主要原因是钢球与沟道接触变形区内的滑动[9]。轴承摩擦力矩为

Mf=M1+Mv,

M1=f1FaDpw,

式中:M1为外载荷引起的摩擦力矩;Mv为润滑剂黏性摩擦引起的力矩;f1为与轴承载荷和结构有关的系数;f0为与轴承润滑方式及类型有关的系数;ν0为润滑剂的运动黏度;n为转盘轴承的转速。

转盘轴承摩擦力矩如图9所示。由图可知,试验开始时,摩擦力矩呈上升趋势。试验过程中由于钢球和沟道间产生摩擦,使轴承阻力增大。运转30 000~50 000 r内,摩擦力矩保持相对稳定;随着转盘轴承转数的继续增加,沟道内部出现麻点、剥落、磨损,由于钢球破碎,隔离块在高温及载荷的作用下出现变形从而导致阻力增大,当转数达到56 000 r时,摩擦力矩急剧上升。

图9 转盘轴承摩擦力矩Fig.9 Friction torque of slewing bearing

2.2.3 磨损量分析

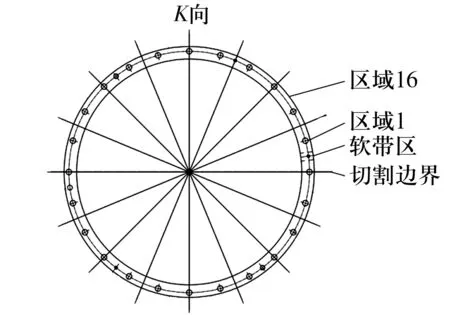

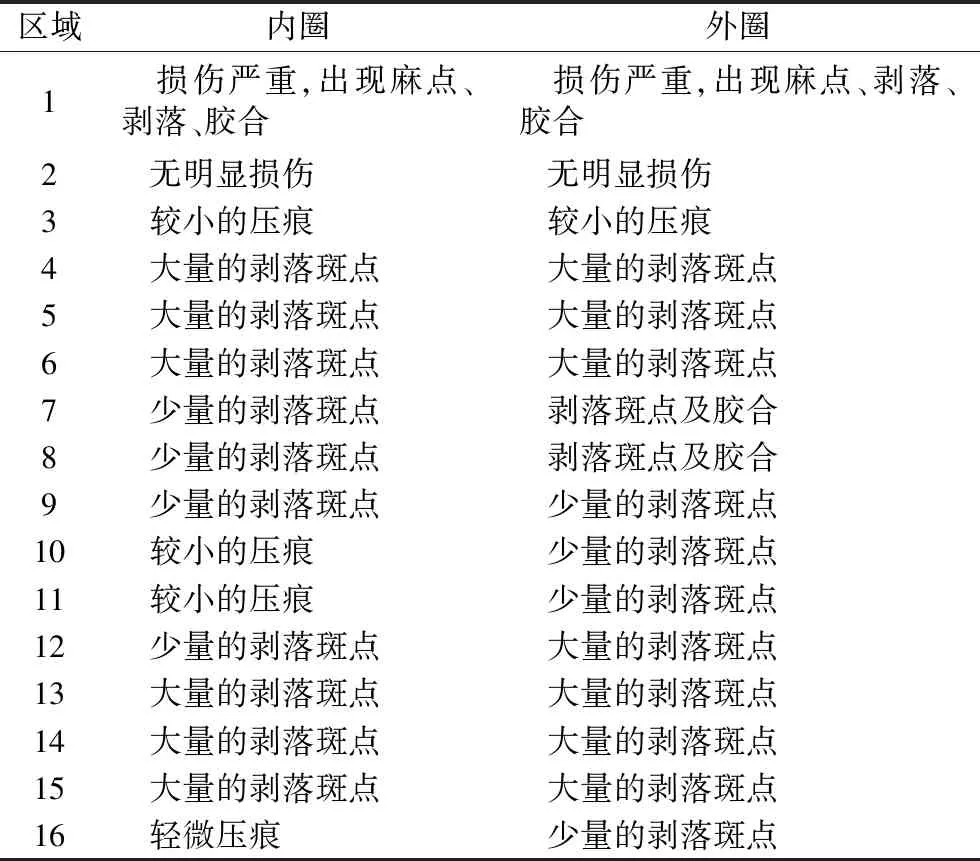

为了进一步分析转盘轴承失效原因,将转盘轴承内、外圈等分为16份,以外圈软带区域为起始区域,顺时针划分转盘轴承(图10)。取各区域相同部位进行目测和切片,并用电镜测量磨损量。转盘轴承各区域损伤情况见表4。

图10 转盘轴承区域划分Fig.10 Regional division of slewing bearing

表4 转盘轴承损伤情况Tab.4 Damage of slewing bearing

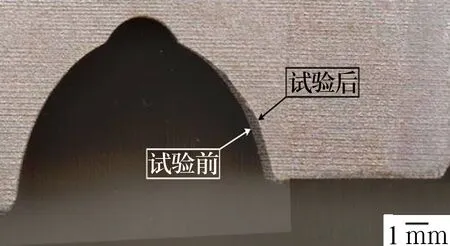

用低倍扫描电镜对各段区域的横截面进行扫描作为试验前的底片,再以相同的分辨率将转盘轴承对应序号的沟道截面扫描图覆盖在底片上,即可观察到试验后轴承每段沟道的磨损情况。第1段沟道截面扫描图如图11所示,由图可以明显看出,试验后的沟道出现了大幅度的不均匀磨损。

图11 第1段沟道区域的磨损情况Fig.11 Wear of the first raceway section

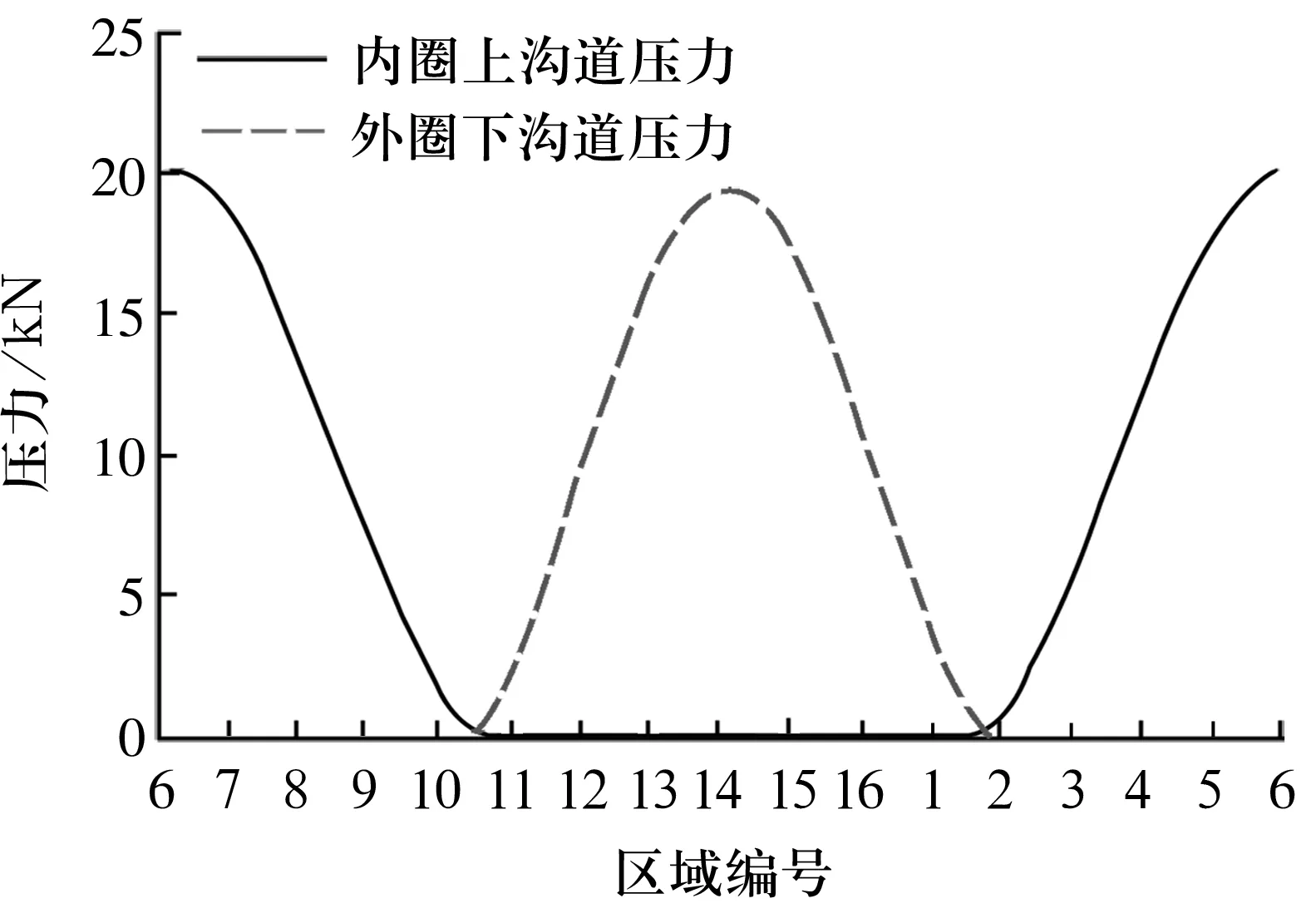

根据文献[10]中通过转盘轴承静力学有限元计算获得沟道的压力分布图如图12所示,图中标出了各段切片所对应的承载情况。

图12 沟道压力分布图Fig.12 Pressure distribution of channels

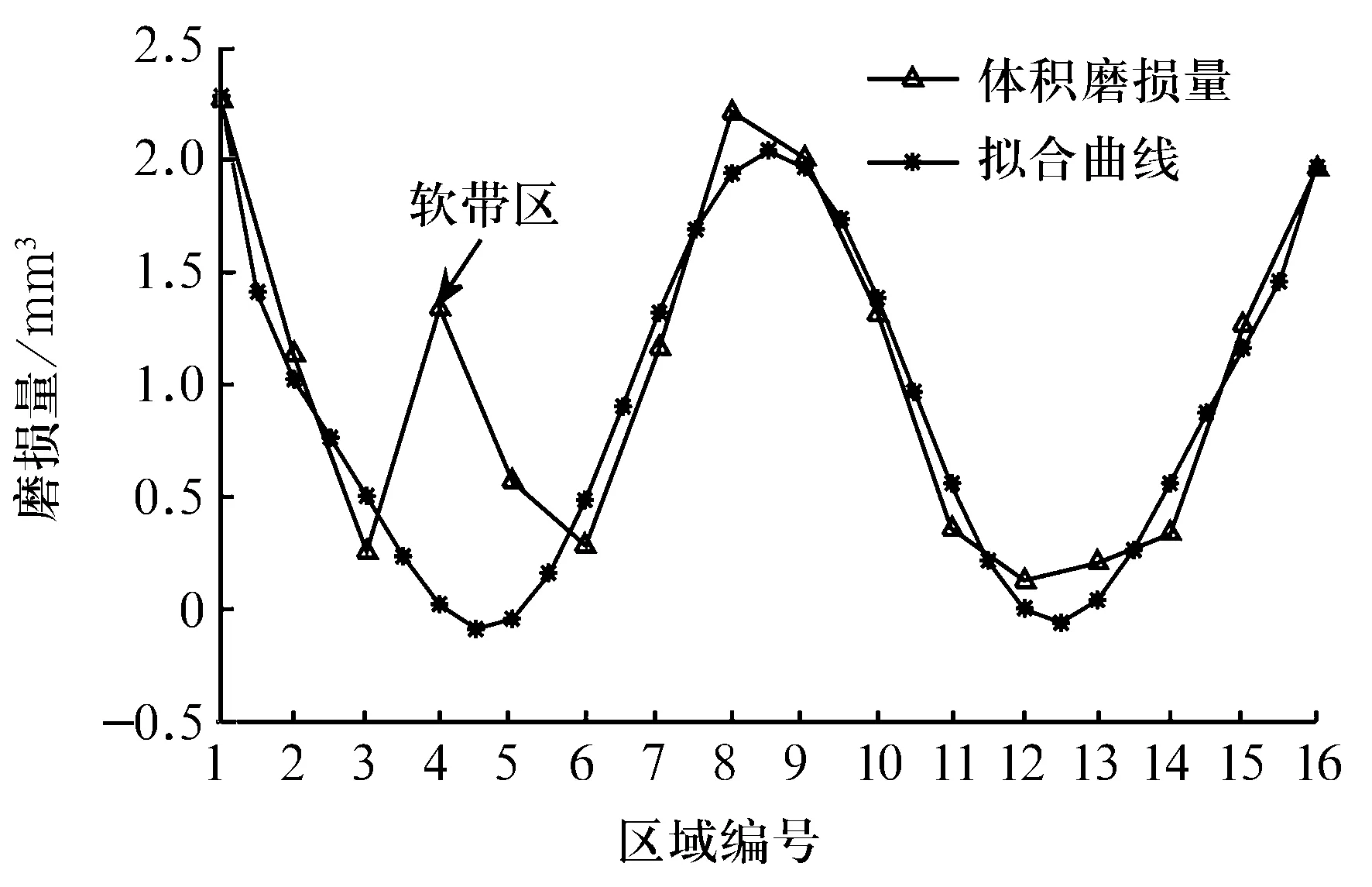

为了获得各段沟道的磨损量,采用OLYMPUS 9体视显微镜对各段沟道进行观察,并用Q-Capture Pro成像系统及分析软件对沟道接触区域的磨痕宽度位置和深度进行定量分析,获得各段沟道的磨损量如图13所示。

图13 各沟道区域磨损量Fig.13 Wear of sections of raceway

由图13可知,第1,8,9,16段沟道磨损最严重,其中第1段沟道的磨损量最大(2.264 mm3)。结合图11~图13可知,各段沟道的磨损量与其接触载荷的分布具有高度的一致性,即内圈沟道中载荷越大的区域磨损越严重。

3 结束语

1)该型号的转盘轴承可以满足标准的寿命要求,但该标准不够完善,没有说明不同工况下的寿命,还有待研究。

2)转盘轴承的失效主要发生在套圈沟道处,这与工程实际相吻合。各段沟道磨损量与其接触载荷的分布具有高度的一致性,即内圈沟道中载荷越大的区域磨损越严重,软带区容易出现疲劳裂纹,在实际工作中应远离承载区。此外,沟道的磨损、剥落和隔离块变形也是影响转盘轴承寿命的主要原因。

3)对转盘轴承失效的判定,目前还无统一的准则。如果按照以轴承沟道形成第1个接触疲劳剥落斑点为轴承疲劳失效的评判准则,在转盘轴承试验的安装拆卸上非常不方便,从测试数据上观察,认为采用油脂温度与环境温度的温差以及扭矩的增加量作为评判准则更为方便。今后可借助有关监测量,在后续的试验中确认每个监测量的阈值,通过阈值判断转盘轴承是否失效。