表贴式与内置式无轴承永磁同步电动机电磁特性对比

罗帅,孙晓东,b,杨泽斌,李可

(江苏大学 a.汽车与交通工程学院;b.汽车工程研究院;c.电气信息与工程学院,江苏 镇江 212013)

永磁同步电动机具有体积小、结构简单、运行效率高、易于控制、可靠性高等优点,因此得到广泛应用[1]。由于机械轴承在高速运行时会产生大量的热,不但降低电动机的效率,还带来散热的问题。磁轴承在工作过程中不存在机械摩擦,因此有效地克服了传统机械轴承的不足,但磁轴承系统比较复杂、成本高、控制困难,很大程度上限制了其在现实生活中的应用[2-3]。无轴承永磁同步电动机是一种集磁轴承功能与永磁同步电动机功能于一体的新型电动机,稳定运行时,悬浮绕组磁场与永磁磁场和转矩绕组磁场耦合,产生悬浮力,对转子起支承作用,具有结构简单、易于控制、高速、高精度、无摩擦磨损、稳定性好、寿命长等优点,在航空航天、飞轮电池、生物工程等特殊领域具有广泛的应用前景[4-6]。

迄今为止,已开展了各种结构的无轴承电动机研究,如:无轴承感应电动机、无轴承开关磁阻电动机、无轴承永磁同步电动机等[7-9]。其中,无轴承永磁同步电动机具有效率高、可靠性好、结构简单紧凑等优点,受到最为广泛的关注。按照永磁体在转子上的位置,该电动机可以分为表贴式无轴承永磁电动机和内置式无轴承永磁电动机。表贴式无轴承永磁电动机为隐极式电动机,内置式无轴承永磁电动机为凸极式永磁电动机,两者的电磁特性有很大差别。因此,对比两者电磁特性的特点对无轴承永磁电动机的选择有很好的参考价值。文献[9]通过有限元仿真法对表贴式无轴承永磁电动机的永磁磁链、反电动势、电感等电磁特性进行了分析,结果表明,表贴式永磁电动机的磁链与反电动势波形的正弦度较好,转矩绕组的三相电感与转子的位置有关,且三相电感转化成旋转坐标系下的交直轴电感相等。但缺乏对内置式无轴承电动机电磁特性的详细分析。

鉴于此,现探讨不同转子结构对无轴承永磁同步电动机电磁性能的影响。首先,用有限元分析软件Ansoft Maxwell建立2台定子结构相同、永磁体分别位于转子铁芯表面与内部的无轴承永磁同步电动机模型;然后,对其电磁特性包括永磁磁链、感应电动势、电感、转矩和悬浮力进行分析比较。

1 无轴承永磁同步电动机悬浮原理与有限元模型

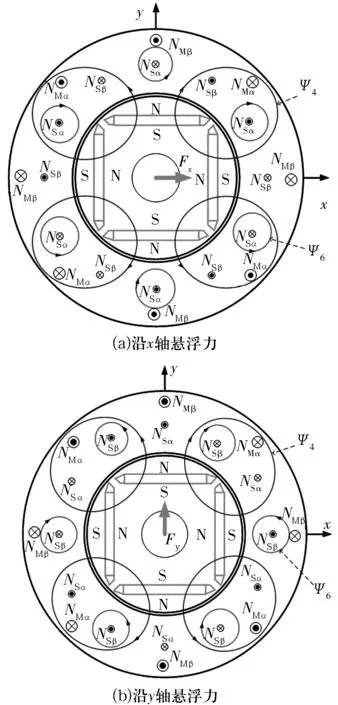

无轴承永磁同步电动机的径向悬浮力产生原理为:悬浮绕组产生的磁场与永磁磁场和转矩绕组磁场相叠加,使一部分永磁磁场增强,一部分减弱,从而沿磁场增强的一侧产生悬浮力。悬浮力产生原理如图1所示。图中永磁体和转矩绕组NMα,NMβ产生一组四极磁场Ψ4,悬浮绕组NSα通电时产生一组六极磁场Ψ6。由图1a可知,沿x轴正方向,Ψ4和Ψ6的旋转方向相同;而沿x轴负方向,Ψ4和Ψ6的旋转方向相反;从而沿x轴正向的磁场增强,沿x轴负向的磁场减弱,此时产生沿x轴正向的悬浮力Fx。同理,当悬浮绕组NSβ通电时会产生沿y轴正向的悬浮力Fy(图1b)。

图1 悬浮力产生原理

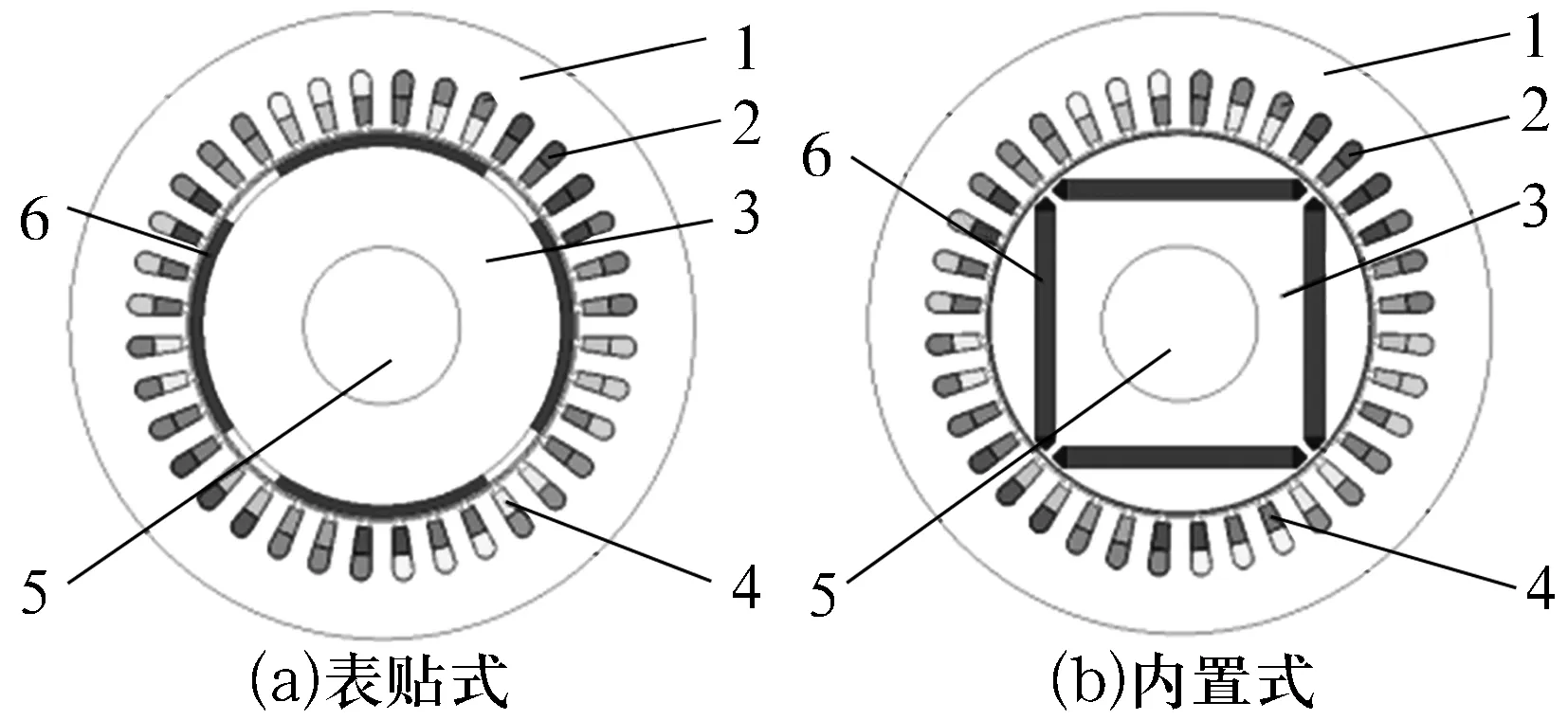

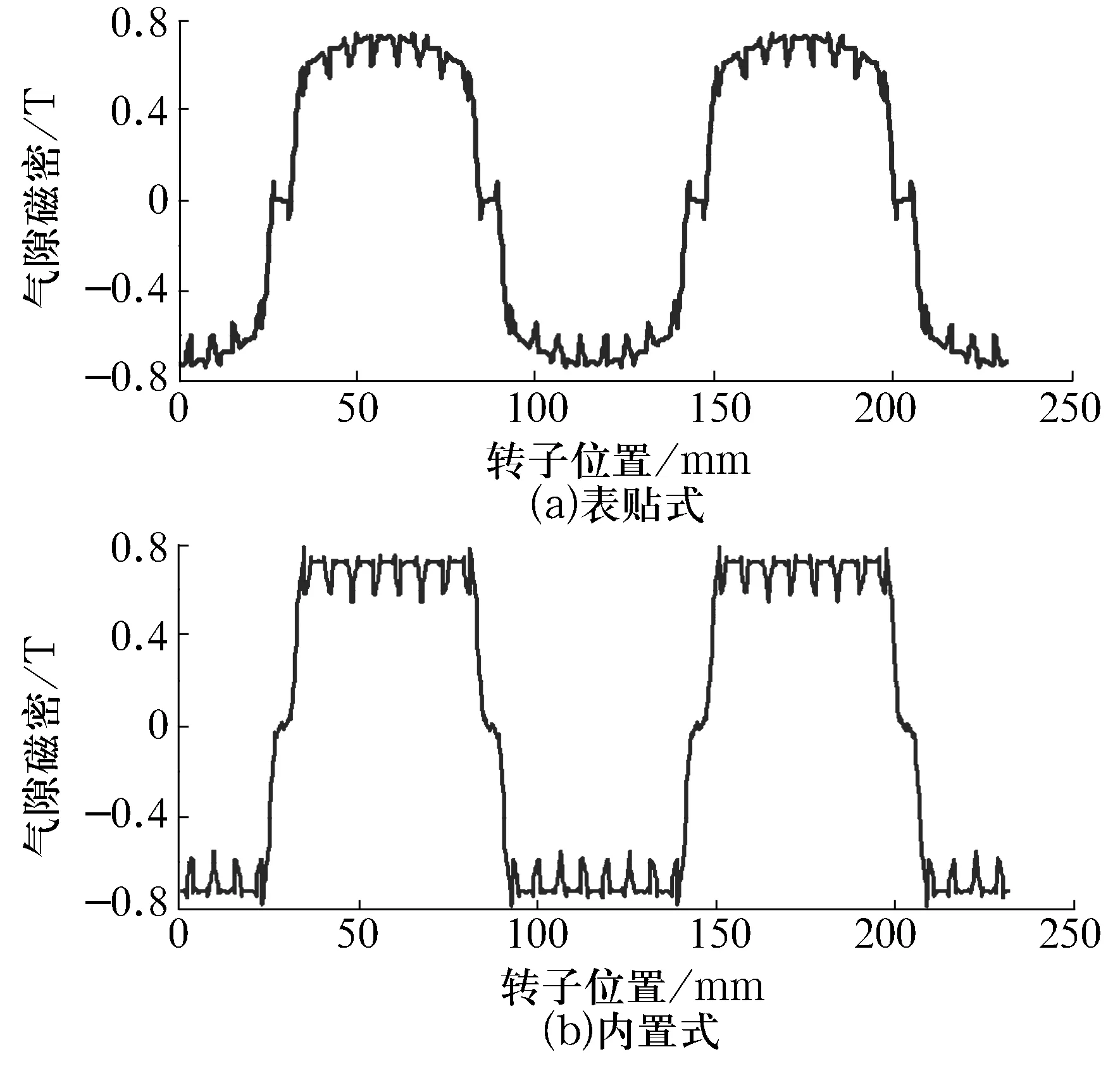

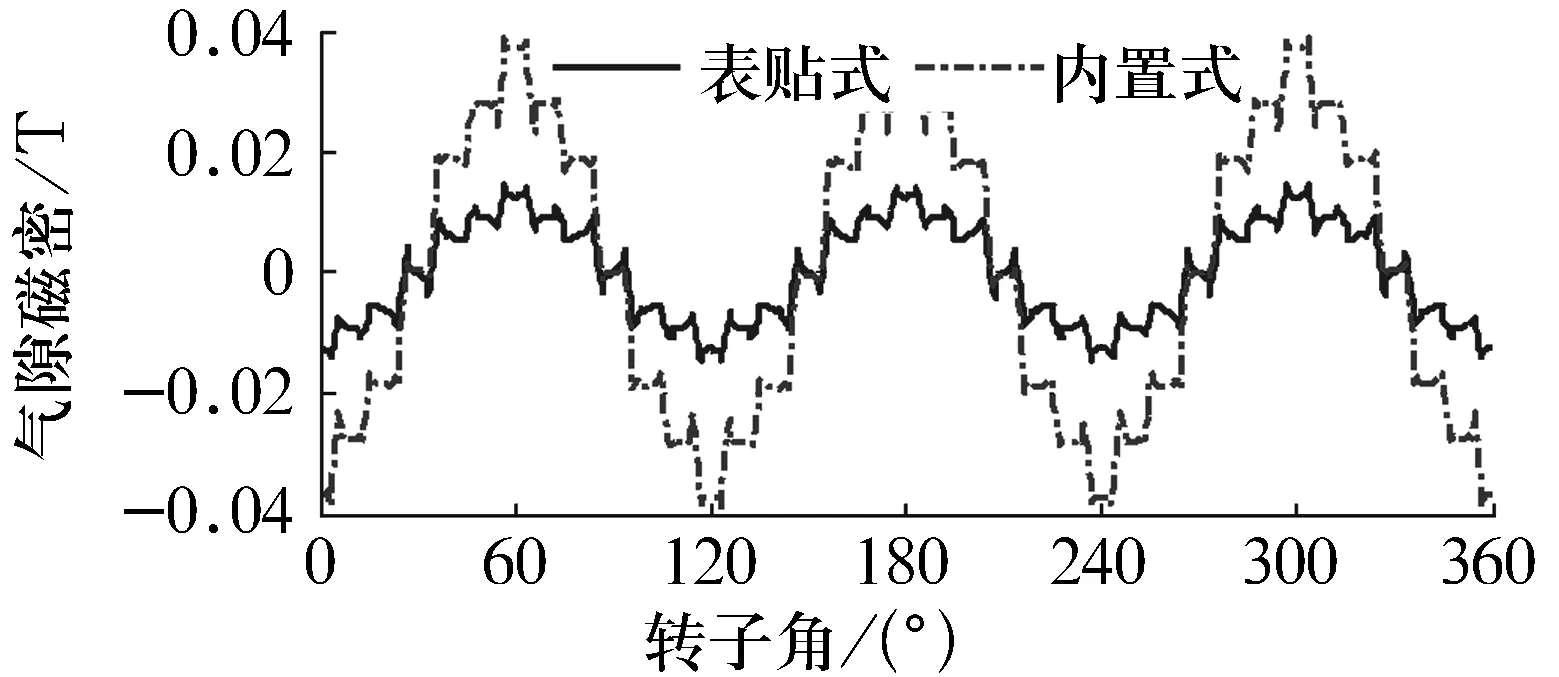

基于Ansoft Maxwell软件建立的有限元模型如图2所示。2台样机永磁体产生的气隙磁密幅值相同(图3)。由图3可知,表贴式结构的气隙磁密正弦度较高。样机参数见表1和表2。

1—定子;2—转矩绕组;3—转子;4—悬浮绕组;5—轴;6—永磁体;7—隔磁铝条

图3 永磁体气隙磁密

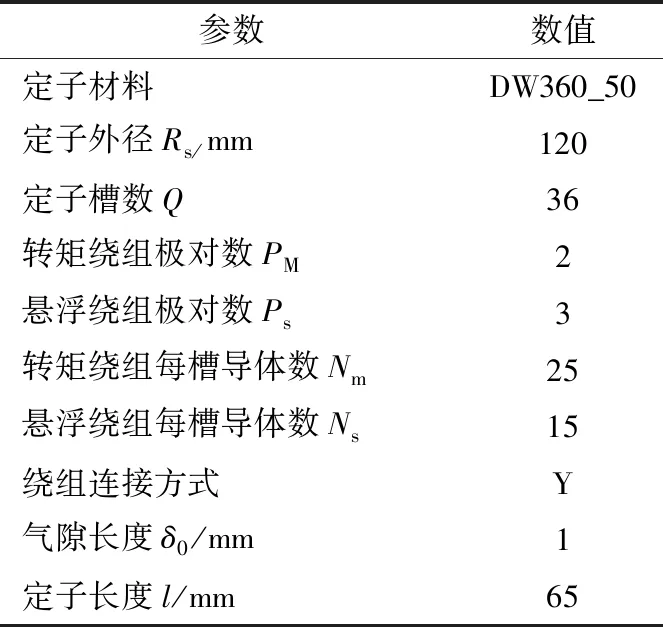

表1 定子参数

表2 转子参数

2 静态电磁特性

2.1 永磁磁链和反电动势

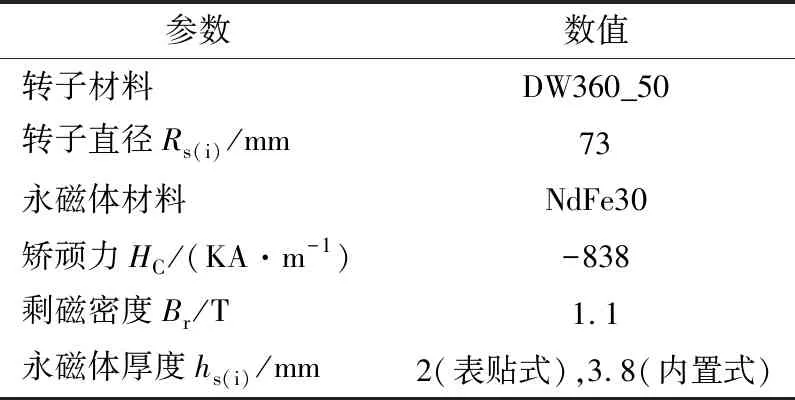

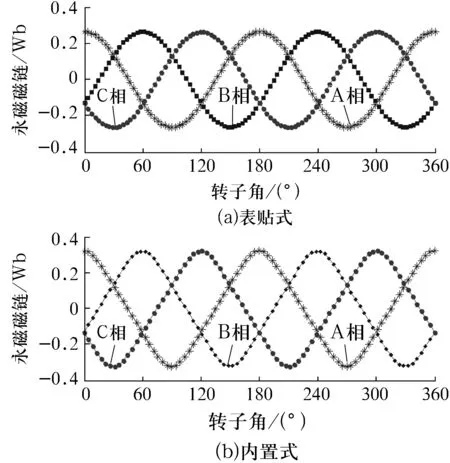

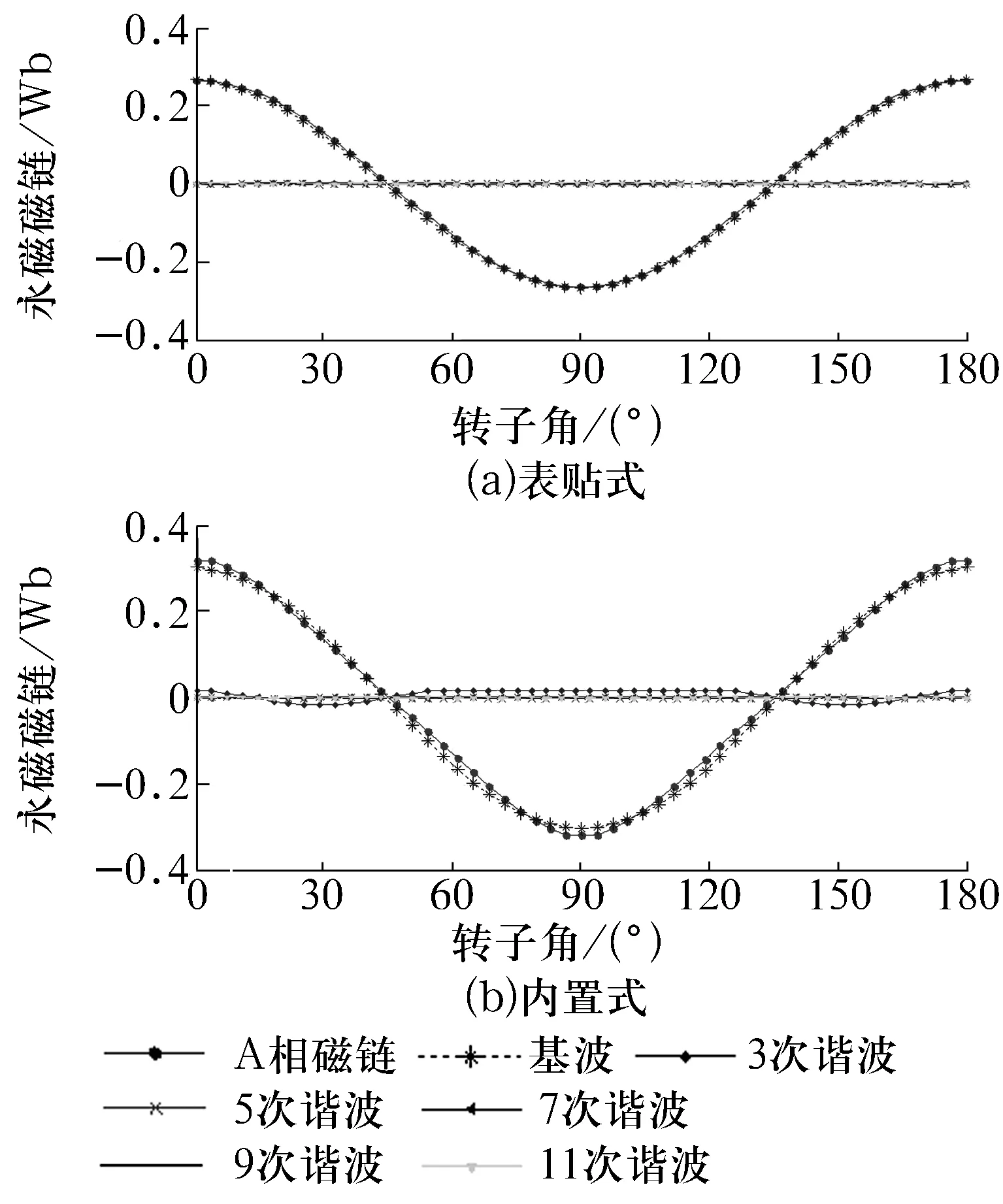

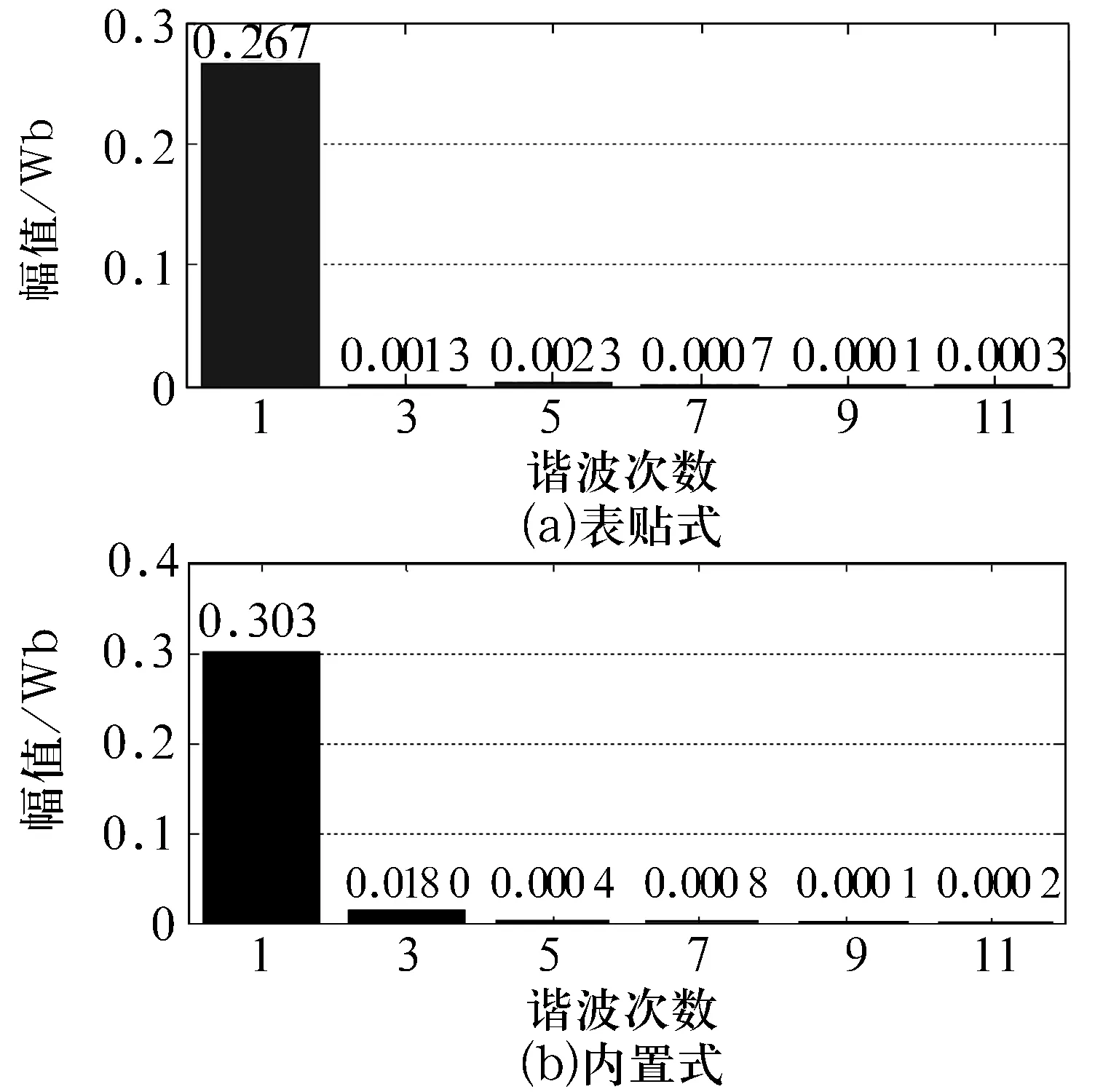

2台样机中的绕组均不通电时,其永磁磁链如图4所示。由图可知,表贴式和内置式无轴承永磁同步电动机的永磁磁链在转子旋转一周时磁链变化2个周期,且每相之间相隔60°(即120°电角度),表贴式无轴承永磁同步电动机的永磁磁链正弦度更高。对2组A相永磁磁链在一个电角度周期内进行Fourier分解,结果如图5所示。其中基波幅值与齐次谐波幅值如图6所示。由图5和图6可知,表贴式无轴承永磁同步电动机的永磁磁链谐波分量只有1.8%,且5次谐波占谐波分量的主要部分;内置式无轴承永磁同步电动机的永磁磁链谐波分量为6.4%,3次谐波占谐波的主要部分。若不考虑谐波的影响,永磁磁链为

(1)

式中:ΨPMA,ΨPMB,ΨPMC分别为A,B,C三相永磁磁链;ΨM为磁链幅值;PM为转矩绕组极对数;θP为转子转过的机械角度。

图4 永磁磁链

图5 永磁磁链FFT分解

图6 永磁磁链谐波幅值

已知永磁磁链时,反电动势为

(2)

θ=PMθP,

式中:e为反电动势;ΨPM为永磁磁链;θ为转子转过的电角度;n为电动机转速。

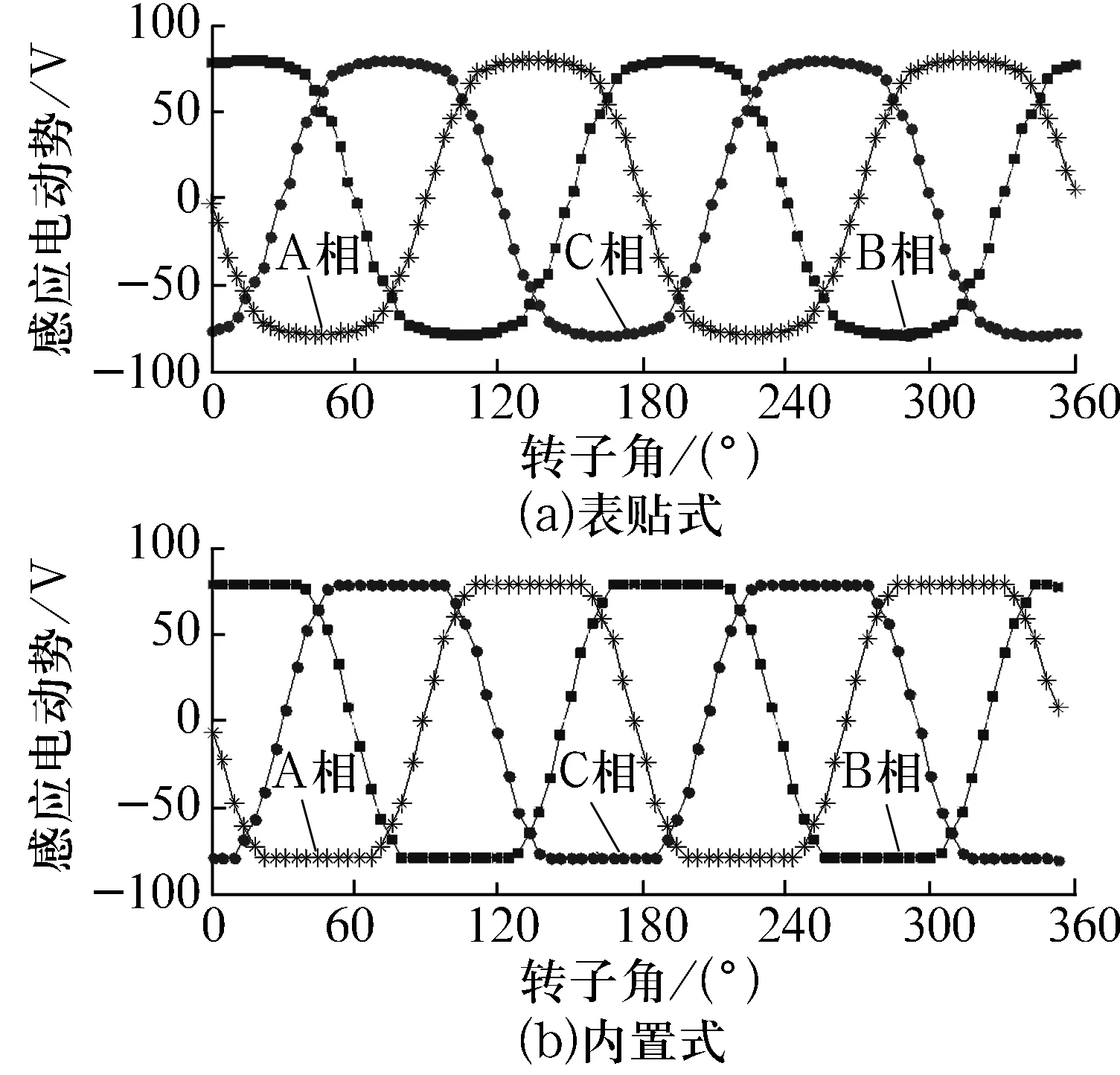

无轴承永磁同步电动机在1 500 r/min转速下的空载反电动势如图7所示。由图可知,转子旋转1周时空载反电动势波形变化2个周期,同样每相之间相隔60°机械角,且反电动势的相位与永磁磁链的相位相差45°机械角(即90°电角度),与(2)式相符。

图7 反电动势

2.2 电感

电感与绕组匝数的平方和此路的磁导成正比,即

(3)

式中:L为电感;Ψ为磁链;i为电流;N为绕组匝数,Λ为磁导。

在求转矩绕组电感时,悬浮绕组不通入电流,以A相为例,求转矩绕组电感可分为以下几步:1) 求出三相永磁磁链ΨPMA,ΨPMB,ΨPMC;2) 对A相绕组通入电流iA,求出在一相电流与永磁体的作用下的磁链ΨA,ΨB,ΨC;3) 根据 (4) 式~ (6)式求出A相绕组的自感Laa与A相和B,C相的互感Mba,Mca。

(4)

(5)

(6)

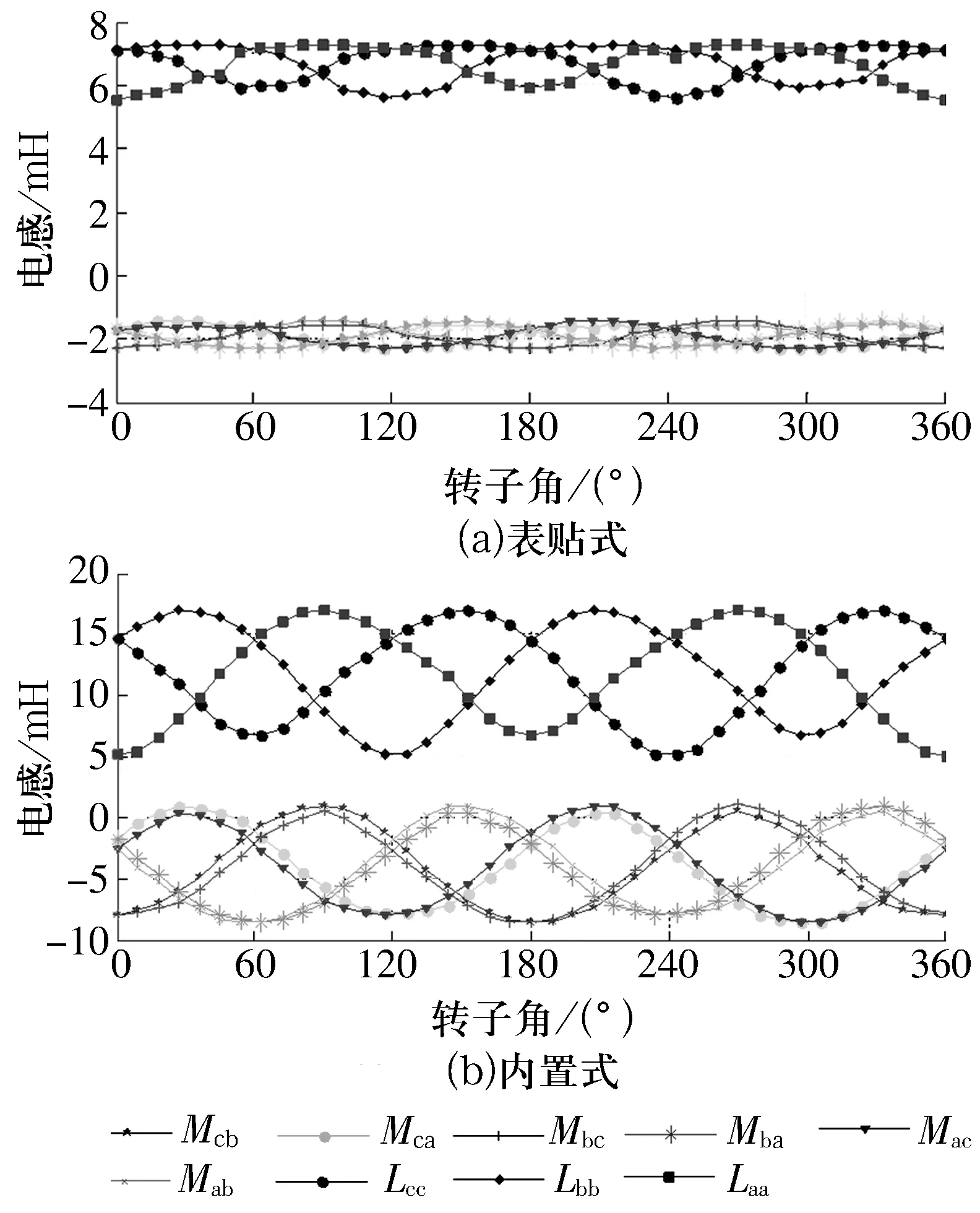

对转矩绕组通入3 A电流时,无轴承永磁同步电动机的转矩绕组电感如图8所示。对于表贴式无轴承永磁同步电动机,以A相为例,当θ=0时,转矩绕组磁场对永磁磁场起到增强作用,此时磁路严重饱和,A相电感值最小;当θ=π时,转矩绕组磁场对永磁磁场起减弱作用,由于永磁磁场较强,因此磁路也发生饱和,但饱和度比θ=0时小,因此电感值也较小(大于最小值);当θ=π/2 或θ=3π/2时,转矩绕组磁场和永磁磁场之间相互影响较小,此时转矩绕组电感不饱和,因此电感值较大。2种无轴承永磁同步电动机表现出相同特点,但内置式无轴承永磁同步电动机的电感比表贴式的大很多,因为前者磁路磁导较大。

图8 转矩绕组电感(转矩绕组电流3 A)

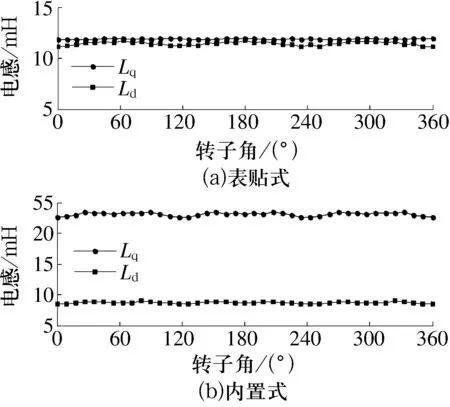

无轴承永磁同步电动机的交直轴电感如图9所示。由图可知,表贴式无轴承永磁同步电动机的交直轴电感基本相等,这是由于其交直轴磁阻相等,为隐极式电动机;内置式无轴承永磁同步电动机交轴电感远大于直轴电感,这是因为永磁体的磁阻比铁芯大很多,因此直轴磁导降低,导致直轴电感小于交轴电感。

图9 交直轴电感

2.3 转矩

永磁电动机的电磁转矩为

Tem=Tpm+Tr+Tcog,

(7)

(8)

式中:Tem为电磁转矩;Tpm为永磁体与转矩绕组耦合产生的转矩;Tr为磁阻转矩;Tcog为齿槽转矩;id,iq分别为直轴和交轴电流;Ld,Lq分别为直轴、交轴电感。

齿槽转矩的存在是电动机的固有现象,其与定子齿的存在有关,齿槽转矩为无效转矩,只会引起转矩脉动。齿槽转矩的周期为[10]

(9)

(10)

式中:θcog为齿槽转矩的周期;MP为常数;P为电动机极对数;HCF为Q与P的最大公约数。把Q=36,P=4带入(9)式和(10)式可得θcog=10°。

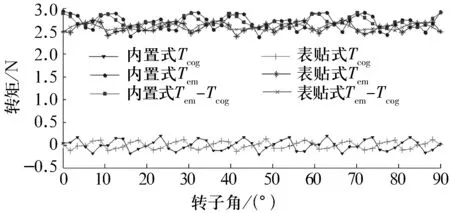

Tpm和Tr为有效转矩。由(8)式可知,Tr与交直轴电感的差有关。无轴承永磁同步电动机电磁转矩如图10所示。由图可知,2台样机的齿槽转矩周期均为10°,与计算结果相吻合,且表贴式无轴承永磁同步电动机齿槽转矩要比内置式的小,这是因为在永磁气息磁密幅值相同时,气隙磁密正弦度越高,齿槽转矩越小;内置式结构产生的有效转矩比表贴式大,这是因为表贴式磁阻转矩为零,而内置式磁阻转矩不为零。

图10 电磁转矩

2.4 悬浮力

根据Maxwell应力张量法,在不考虑转子偏心的情况下,沿x轴,y轴上的悬浮力分别为[11]

Fx=(km±kl)ImIscos(θm-θs),

(11)

Fy=(±km+kl)ImIssin(θm-θs),

(12)

(13)

(14)

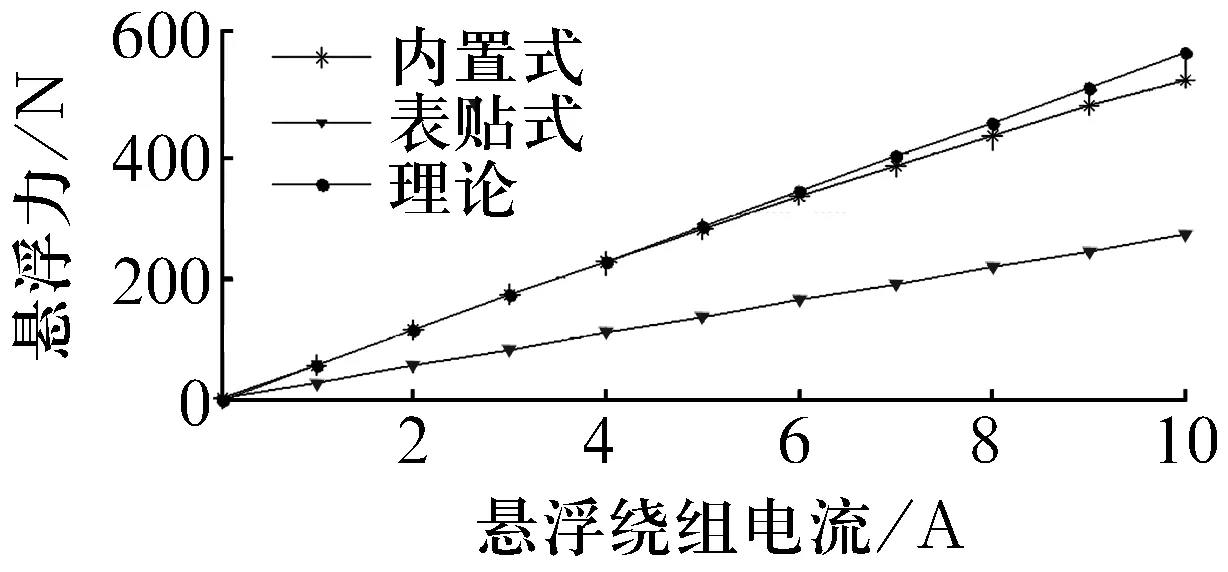

式中:Is为悬浮绕组电流;Im为永磁体等效电流;μ0为真空磁导率;θm和θs分别为转矩绕组和悬浮绕组电流初始角;l0为转子有效长度;r为转子半径;k1,km为常数;kd1和kd2分别为转矩绕组和悬浮绕组绕组因数;m为电动机绕组相数。悬浮力与悬浮绕组电流的关系如图11所示。由图可知,悬浮力随电流的增大呈正比关系增大,且内置式无轴承永磁同步电动机悬浮力比表贴式的大很多。这是因为在相同悬浮绕组电流下,内置式无轴承永磁同步电动机悬浮绕组产生更大的气隙磁密(图12)。

图11 悬浮力与悬浮绕组电流

图12 悬浮绕组气隙磁密(悬浮绕组电流1 A)

3 结束语

通过有限元软件对2台定子相同、转子分别为表贴式、内置式的无轴承永磁同步电动机进行电磁特性对比。仿真结果表明:在2台样机永磁体气隙磁密幅值相同的前提下,表贴式结构的永磁体用量比内置式小很多,永磁气隙磁密的正弦度较高,齿槽转矩也较小,且表贴式永磁磁链正弦度较好,谐波分量很小;在相同转矩绕组电流条件下,内置式结构的永磁体由于存在磁阻转矩,能够产生更大的电磁转矩,对悬浮绕组通入相同电流,内置式永磁体能够产生更大的悬浮力。对电动机的设计与选择有一定的参考价值。