实体双半保持架轴承电铆合工艺改进

蒋瑞秋,吴玫,孙奇,纪春华

(中航工业哈尔滨轴承有限公司,哈尔滨 150036)

1 双半保持架装配难点

航空电动机传动和发动机附件传动系统用球轴承多采用双半实体保持架,保持架材料多为铜合金、铝合金等。轴承装配时,将双半保持架从套圈两侧装入,然后穿入铆钉铆合。保持架强度较高、抗振能力强,能够适应航空电动机及附件轴承的高转速、大振动和高温工况。

保持架装配难点在于如何保证铆合后钉头与保持架端面的贴合程度,如何提高铆合强度和保证两端铆钉头铆合强度的一致性。如果不能保证这关键的两点,就可能导致轴承在高转速、高频振动环境下工作时因铆合强度不足直接导致保持架断裂、轴承早期失效。目前国内均采用一面铆钉头冷镦另一面热熔的方法,冷镦头强度低,铆合贴合度差,轴承使用中时常出现铆钉头断裂、铆钉杆拉长导致保持架解体、碎裂等问题。

2 单面电铆合装配工艺

2.1 工艺方法

采用铆钉丝通过铆钉机冷镦的方法制作一头铆钉,再将铆钉插入双半保持架铆钉孔,另一端采用电铆合,完成轴承的装配。

2.2 存在的问题

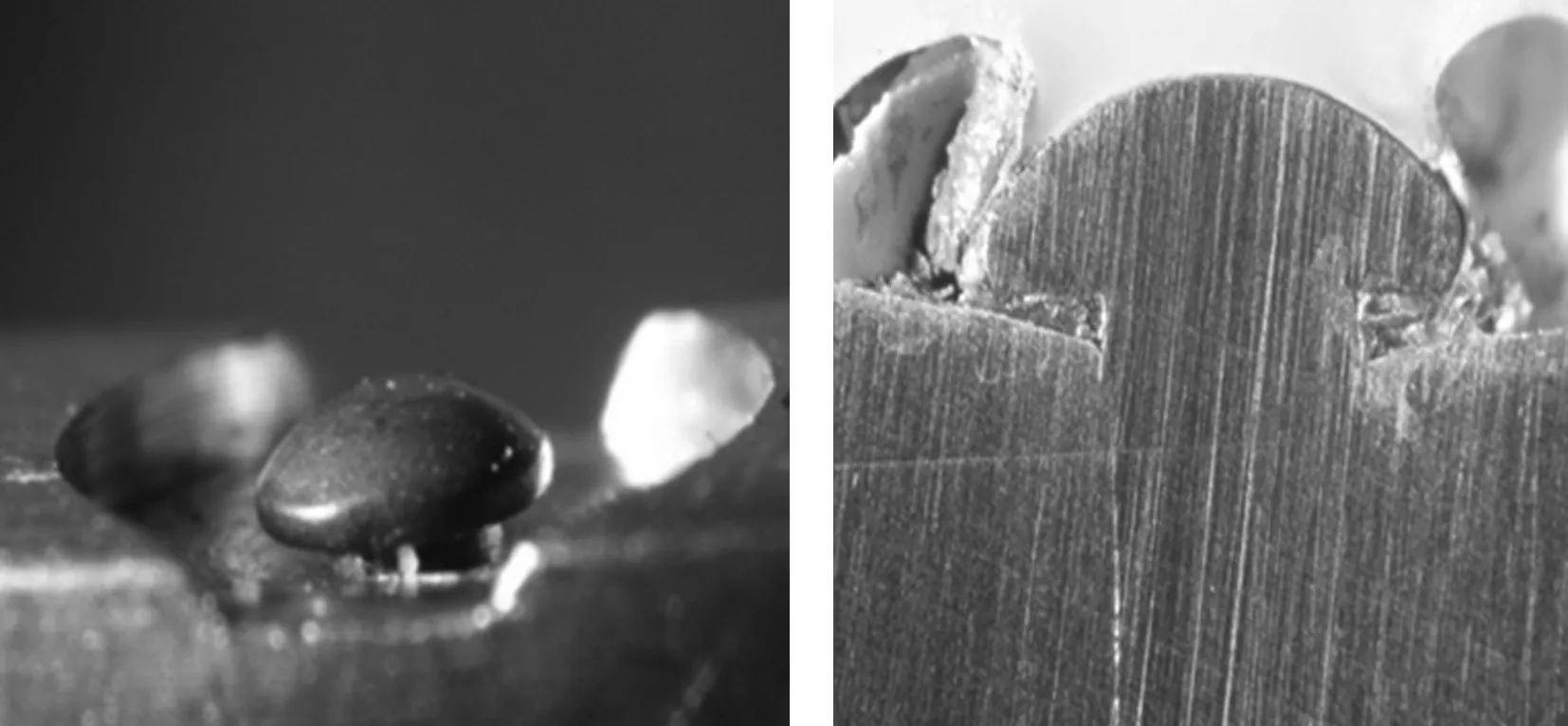

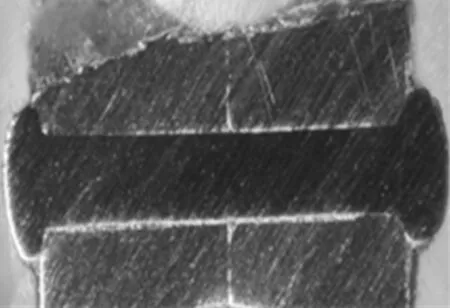

冷镦铆钉是通过双半环模的方式成形,容易出现分模时在铆钉杆根部存在不规则的筋、胎具磨损后产生铆钉根部堆积、使用新胎具铆钉杆根部出现锐角,产生应力集中等问题,致使铆合后铆钉头冷镦面与保持架离缝、铆钉根部出现堆积现象(图1)。另外,冷镦铆钉铆合时,保持架铆钉孔倒角大小的不一致、端面铆钉孔窝不平整等也会影响保持架的铆合质量。

图1 单面电铆合后示意图Fig.1 Diagram of single-side electrical riveting

3 双面电铆工艺

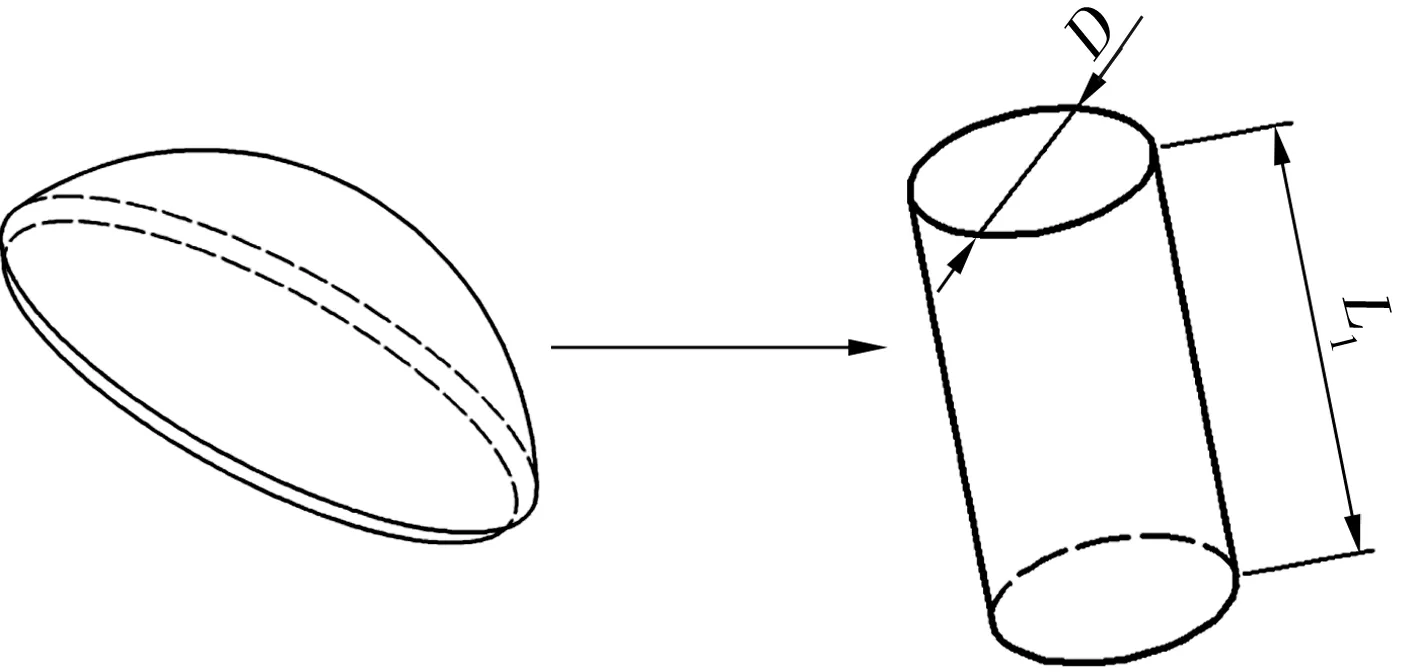

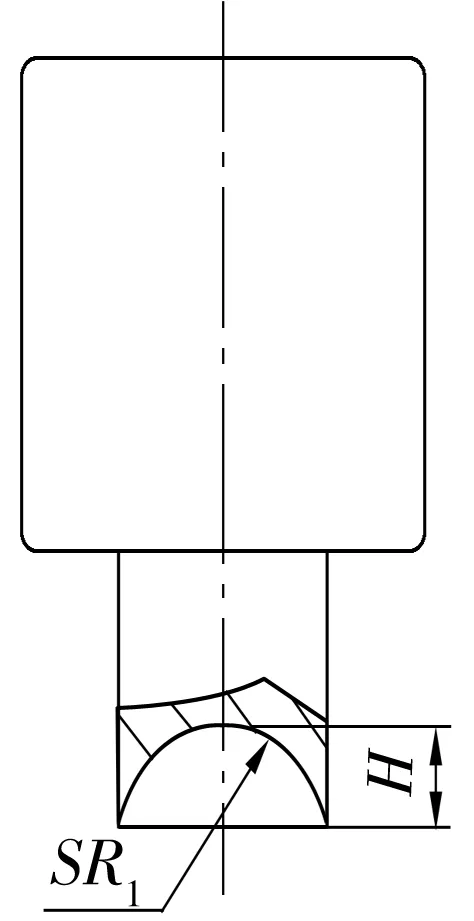

3.1 铆钉杆设计

根据保持架铆钉孔深度、铆合后铆钉头形状和尺寸要求,应用等体积法计算铆合前铆钉杆露出保持架端面长度,确定两面电铆铆钉杆的长度L。由铆钉杆设计原理(图2)可知

L=2L1+L2,

式中:L1为铆钉杆露出保持架端面长度;L2为待铆合保持架钉孔的深度。

利用三维软件计算铆合后钉头的体积V,再利用等体积法得到

L1=V/[π(D/2)2]。

图2 铆钉杆设计原理示意图Fig.2 Design principle diagram of rivet pole

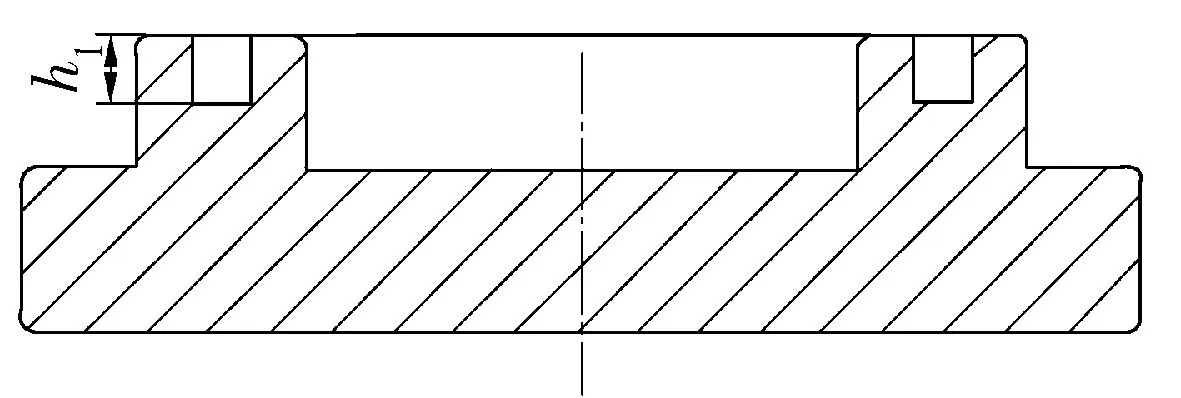

3.2 装钉胎具设计

根据待铆合轴承结构尺寸及铆钉杆长度设计的装铆钉胎具如图3所示,凹槽深度h1要保证铆钉杆插入保持架铆钉孔后露出保持架两端面的长度与L1相同,保证铆钉杆两面电铆合后,两面铆钉帽尺寸、形状的一致性。

图3 装钉胎具示意图Fig.3 Diagram of binding mould

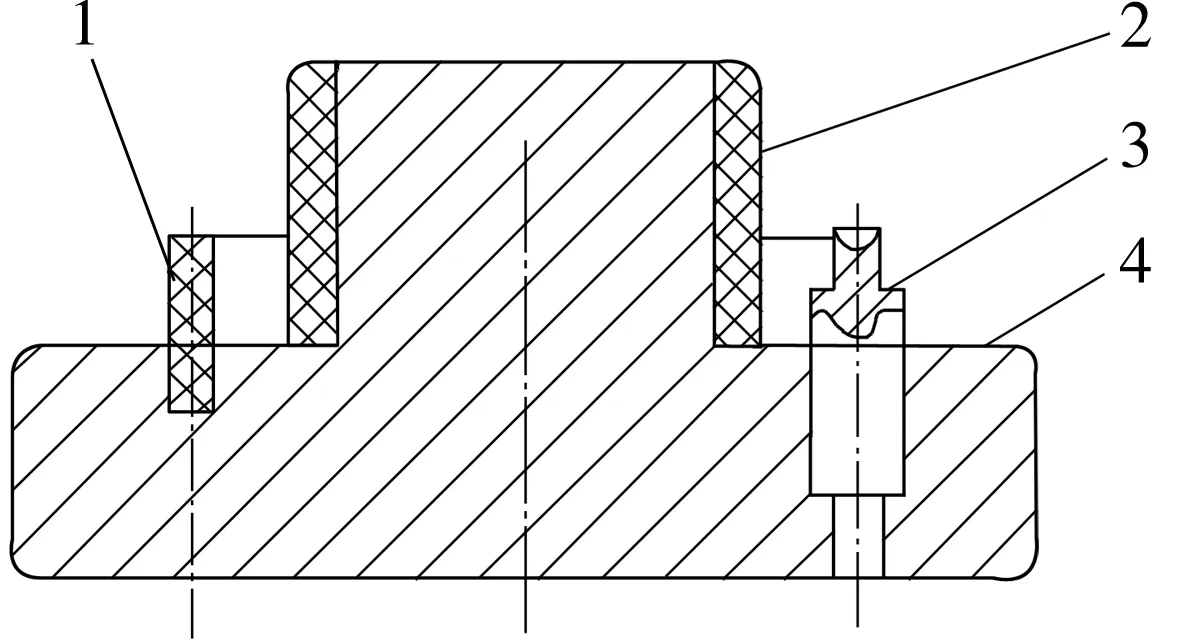

3.3 铆合胎具设计

3.3.1 铆合上胎设计

铆钉杆的直径为d,按铆钉头形状和尺寸要求将铆合上胎的上窝设计为球面,球面的半径为SR1(图4),且保证SR1=kd,k为比例系数,当铆钉杆直径为0.8 mm 图4 铆合上胎示意图Fig.4 Diagram of upper riveting mould 3.3.2 第1面铆合下胎设计 将第1面铆合下胎的底窝设计成环形凹槽,凹槽底面为平面,保证铆钉杆端面与凹槽底面充分接触,接触面积为π(d/2)2。第1面铆合下胎的底窝凹槽深度保证铆钉杆插入保持架铆钉孔后露出保持架端面的长度与L1相等。第1面铆合下胎与装钉胎通用。 3.3.3 第2面铆合下胎设计 根据第1面电铆合形成的铆钉帽形状,保证第2面铆合下胎的底窝完全与第1面电铆合形成的铆钉帽契合的原理,设计第2面铆合底窝。为避免铆合过程中产生电击,胎具与轴承接触面采用了胶木材料的绝缘环,如图5所示。 1—绝缘环;2—绝缘套;3—下窝;4—底座图5 第2面铆合下胎示意图Fig.5 Diagram of bottom riveting mould 1)装铆钉。将待铆合轴承放在装钉座上,铆钉杆依次装入待铆合轴承的保持架铆钉孔内,用木槌依次敲击铆钉杆,使铆钉与装铆钉胎凹槽面充分接触; 2)第1端面电铆合。将装好铆钉杆的轴承放在第1面铆合下胎胎具上,然后用铆合上胎胎具将铆钉杆压实,采用电铆合方式进行铆合,完成第1端面电铆合; 3)第2端面铆钉电铆合。将第1面铆合后轴承形成钉帽的一端放在第2面铆合下胎胎具上,然后用铆合上胎胎具将铆钉杆压实,采用电铆合方式进行铆合,完成第2端面电铆合。 电铆操作过程简便易行,质量稳定可控,铆钉头为热熔变形,铆钉头内部组织均匀、无冷作硬化产生的应力集中,提高了铆钉抗断裂能力,铆钉头与保持架端面贴合紧密无间隙(图6),提高了轴承的铆合质量。 采用该工艺方法装配的某型轴承通过了轴承试验机1 250 h(轴承寿命要求为1 000 h)耐久性试验,用户装机经1 000 h耐久性考核后拆解检查无异常,目前该轴承已在主机上得到了应用。 图6 两面电铆合后贴合度示意图 双半实体保持架两面电铆工艺通过应用合理的胎具,操作简单,通用性好,容易推广,铆合质量稳定可控,有效提高了保持架整体强度。但该铆合工艺方法增加了工作量,合套效率有所降低,需进一步研究采用自动电铆合设备。

3.4 电铆工艺过程

3.5 效果

4 结束语