高抗湿滑性载重轮胎胎面胶配方的研究

彭俊彪

(双钱集团上海轮胎研究所有限公司,上海 200245)

目前,高性能轮胎主要朝子午化、扁平化、无内胎化以及绿色轮胎的方向发展,要求橡胶原材料不仅能够满足轮胎制造工艺的要求,而且能够满足高速、安全、节能和环保等方面的要求,相应地要求轮胎应具有优异的抗湿滑性能、耐磨性能和低滚动阻力。欧盟标签法将轮胎的滚动阻力、抗湿滑性能和噪声作为硬性指标提出了限制。

传统胎面胶中使用的乳聚丁苯橡胶(ESBR)具有良好的抗湿滑性能,但滚动阻力大,生热高,已经很难满足市场的需求。溶聚丁苯橡胶(SSBR)具有耐磨、耐寒、生热低、弹性好等优点[1],具有较低的滚动阻力和优异的抗湿滑性能[2],日益成为全钢载重子午线轮胎橡胶配方设计者的新宠。国内外已经对SSBR在轮胎中的应用做了大量研究工作。朱生高等[3]研究表明,SSBR与天然橡胶(NR)相容性很好,当NR/SSBR并用比为3/1时,并用胶老化前后的拉伸强度最高,当NR/SSBR并用比为1/3时,并用胶的耐疲劳性能和耐磨性能最好。

本工作主要研究SSBR等量替代部分NR在高抗湿滑性能载重轮胎胎面胶中的应用。

1 实验

1.1 主要原材料

NR,牌号RSS3#,泰国产品;SSBR,牌号2466,结合苯乙烯质量分数为0.21,顺式丁二烯质量分数为0.32,台橡股份有限公司产品;炭黑N234,上海卡博特化工有限公司产品。

1.2 试验配方

NR/SSBR 100,炭黑N234 51,氧化锌 4,硬脂酸 2.4,防老剂4020 2,硫黄/促进剂NS 2,其他 6。

1.3 主要设备和仪器

XK-160型开炼机,广东湛江机械厂产品;QLBD型平板硫化机,湖州橡胶机械厂产品;MDR2000型硫化仪和MV2000E型门尼粘度仪,美国阿尔法科技有限公司产品;H10KS型电子拉力机,美国Hounsfield公司产品;XQ250型拉力试验机、ST-CN型热空气老化箱、RH-2000型橡胶压缩生热试验机和德墨西亚型屈挠试验机,高铁检测仪器有限公司产品;Diammd DNNA型动态力学分析仪(DMA),美国PE公司产品;LAT100型室内磨耗试验机,荷兰VMI公司产品。

1.4 试样制备

胶料在开炼机上按常规混炼工艺进行混炼,依次加入生胶、小料,待混炼均匀后薄通6次下片备用。混炼胶在硫化仪上测定硫化曲线,并在平板硫化机上硫化,硫化条件为150 ℃/15 MPa×30 min。

1.5 性能测试

压缩疲劳性能采用橡胶压缩生热试验机测试,试样为高25 mm、直径18 mm的圆柱体,测试条件为:温度 55 ℃,负荷 25 kg,频率 30 Hz。

动态力学性能采用DMA进行测试,测试条件为:试样尺寸 10 mm×4 mm×2 mm,频率 10 Hz,温度范围 0~80 ℃,升温速率 3 ℃·min-1,最大动态负荷 2 N,最大振幅 120 μm,双悬臂梁形变模式。

耐裂口增长性能采用屈挠试验机测试,屈挠频率为300 r·min-1,屈挠60 000次,记录不同屈挠次数时裂口的扩展长度。

耐磨性能采用室内磨耗试验机进行测定,测试条件为:负荷 50 N,转速 10 km·h-1,倾角7°,里程 2 km;制样条件为150 ℃×35 min。

其他性能均按照相应的国家标准进行测试。

2 结果与讨论

2.1 硫化特性

NR/SSBR并用比对胎面胶硫化特性的影响如表1所示。

表1 NR/SSBR并用比对胎面胶硫化特性的影响

从表1可以看出:随着SSBR的用量增大,胶料的门尼粘度呈增大趋势,主要原因是与NR相比,SSBR混炼过程中分子链不容易断裂;Fmax变化不大;焦烧时间和t90明显延长。分析认为,SSBR的反应性略低,主要是因为其分子链的侧基为弱吸电子基团,NR则为推电子基团,前者对于双键及双键的加氢反应性有钝化作用,后者则有活化作用;其次,苯基体积较大,对反应可能有位阻作用,SSBR中双键浓度比NR稍低,化学反应活性比NR稍低,表现为硫化速度慢。

2.2 物理性能

SSBR中结合苯乙烯质量分数对轮胎的牵引性能及耐磨性能有直接影响,随着SSBR中苯乙烯质量分数的增大,生胶的玻璃化温度提高,胶料的热塑性增大,拉伸强度提高,弹性下降,在湿路面上的牵引性能获得改善,一般来讲苯乙烯质量分数为0.18~0.21之间的SSBR的加工性能、耐磨性能和湿路面上的牵引性能等综合性能较佳。在丁二烯链节中,l,2-结构质量分数超过0.1时,生胶的玻璃化温度增高,杨氏模量指数增大,摩擦因数和牵引力增大,硫化胶的磨损指数和弹性下降。因此,SSBR的适宜相对分子质量应大于20万,相对分子质量分布大于1.5,结合苯乙烯质量分数在0.18~0.25之间,顺式l,4-丁二烯质量分数大于0.2。本研究所用SSBR符合要求。

NR/SSBR并用比对胎面胶物理性能的影响如表2所示。

表2 NR/SSBR并用比对胎面胶物理性能的影响

从表2可以看出:随着SSBR用量的增大,邵尔A型硬度基本不变,硫化胶的10%和50%定伸应力逐渐提高,而100%和300%定伸应力逐渐降低;老化后10%和50%定伸应力略有提高,但100%和300%定伸应力降低。分析认为:可能SSBR的加入导致炭黑的分散和分布不均匀,促使Payne效应提高,导致小定伸应力提高;NR在拉伸过程易产生结晶,从而使拉伸强度提高,而SSBR在拉伸过程中不产生结晶,因此随着SSBR用量的增大,300%定伸应力变小;SSBR的自身强度比NR低。

从表2还可以看出,SSBR用量在30份以内,随着SSBR用量的增大,硫化胶的拉伸强度和拉断伸长率基本不变;SSBR用量大于30份后,拉伸强度和拉断伸长率大幅降低,说明SSBR的强度比NR低,为达到相同的力学强度应添加更多填料。由于SSBR的耐撕裂性能不及NR,因此随着SSBR用量的增大,硫化胶的撕裂强度下降。

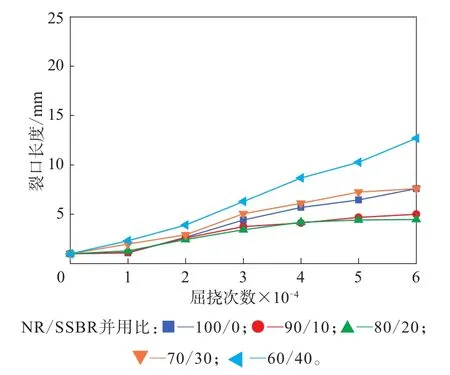

图1示出了NR/SSBR并用比对胎面胶耐裂口增长性能的影响。

图1 NR/SSBR并用比对胎面胶耐裂口增长性能的影响

SSBR的耐起始裂口性能优于NR,但裂口增长比NR快。从图1可以看出,SSBR用量在30份内,胎面胶的耐裂口增长性能相差不大;SSBR用量大于30份时,硫化胶的耐裂口增长能力明显下降。可见,SSBR用量对耐裂口增长性能的影响有一个临界点。分析认为,NR在应力作用下易结晶,SSBR的起始耐裂口增长性能好,在一定NR/SSBR并用比下,NR与SSBR协同作用能够增强裂纹尖端的钝化和支化倾向,从而阻止裂纹的扩展[4]。

2.3 耐磨性能

图2示出了NR/SSBR并用比对胎面胶耐磨性能的影响。

图2 NR/SSBR并用比对胎面胶耐磨性能的影响

从图2可以看出,随着SSBR用量的增大,胎面胶的磨耗量逐渐增大,耐磨性能逐渐下降。其中,SSBR用量为0~10份时磨耗量几乎不变,SSBR用量大于10份时,磨耗量随着SSBR用量的增大呈线性增大趋势。SSBR的耐磨性能优于NR,但是上述表现出来的结果是随着SSBR用量的增大,胎面胶的耐磨性能下降。为此,将配方中SSBR用量进一步增大进行耐磨性能测定,结果表明,NR/SSBR并用比为40/60,30/70和20/80时,胎面胶的磨耗量分别为0.369 9,0.293 0和0.274 3 g。可见,SSBR用量超过40份后,胎面胶的耐磨性能提高。分析认为,主要原因可能是SSBR用量在40份以内时,NR作为连续相、SSBR作为分散相,SSBR的耐磨性能得不到有效发挥;SSBR用量超过40份后,NR作为分散相,SSBR作为连续相,SSBR通过分子间的作用有效表现出自身的耐磨特性。

2.4 压缩生热和动态性能

一般来说,轮胎在内部温度高于110 ℃条件下较长时间使用,很容易出现爆胎或者其他损坏。因此,开发高速轮胎和载重轮胎时必须关注胶料的生热性能,测定胶料的生热特性,并明确不同助剂和炭黑或者聚合物对胎面胶和其他部位胶料生热率的影响,从而通过不断调整配方达到开发出新型高质量轮胎或特种轮胎的目标。

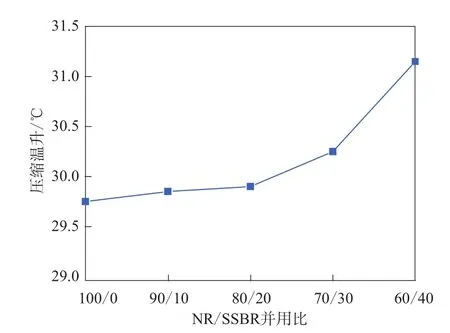

图3示出了NR/SSBR并用比对胎面胶压缩生热的影响。

图3 NR/SSBR并用比对胎面胶压缩生热的影响

从图3可以看出:SSBR用量在30份内,随着SSBR用量的增大,硫化胶的压缩生热基本保持不变;SSBR用量大于30份后,压缩生热明显提高;SSBR用量为40份时,压缩生热提高5%。分析认为,SSBR的大分子结构中含有苯环,动态变形时发热量和滞后损失大,因此随着SSBR含量的增大,硫化胶的分子间位阻和滞后损失提高,压缩生热提高。

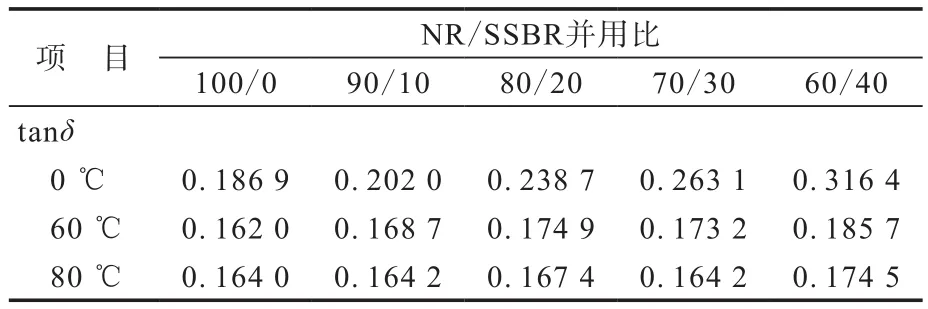

轮胎抗湿滑性能体现于轮胎在行驶过程中与湿滑道路表面的摩擦阻力,主要取决于轮胎胎面材料在高频下的滞后损失。与高频行为相关的湿抓着性很难通过动态力学性能来直接表征。目前主要根据时温等效原理,把较高温度下的频率变化转变为较低频率下的温度变化,从而得到橡胶的湿抓着性和动态力学性能的关系曲线。Y.Satio[5]研究结果表明,低温高频下的损耗因子(tanδ)与胶料的抗湿滑性能的线性相关性系数高达0.97。G.Heinrich等[6]用转变温度和小拉伸形变下的tanδ与摆式摩擦因数测定仪得到的抗湿滑性能进行关联,发现相关性系数达到了0.96。可见,tanδ作为胶料动态性能的表征参数与抗湿滑性能的相关性较好。通常用0 ℃下的tanδ来表征胶料的抗湿滑性能,即0 ℃下的tanδ越大,则胶料的抗湿滑性能越好。因此在炭黑填充体系的抗湿滑研究中,tanδ作为动态性能参数被普遍用来表征抗湿滑。S.W.Hong[7]通过DMA仪对硫化胶进行温度扫描,采用tanδ来表征材料的动态力学性能。

表3示出了NR/SSBR并用比对胎面胶tanδ值的影响。从表3可以看出,随着SSBR用量的增大,0,60和80 ℃下的tanδ提高,说明SSBR的加入有助于提高胶料的抗湿滑性能,但同时会使滚动阻力和生热相应地提高。

从表3还可以看出,SSBR用量每增大10份,胶料在0℃下的tanδ提高约25%,通过这些规律可以有效设计对抗湿滑性能有不同要求的轮胎胎面。

表3 NR/SSBR并用比对胎面胶tanδ值的影响

综合考虑,NR/SSBR并用比为70/30时,硫化胶的耐磨性能和耐裂口增长性能良好,胎面生热低,抗湿滑性能较好,其他性能变化不大。

3 结论

在高抗湿滑性载重轮胎胎面胶配方中以SSBR等量替代部分NR,随着SSBR用量的增大,胶料的门尼粘度呈增大趋势,Fmax变化不大,焦烧时间和t90延长,硫化胶的300%定伸应力、拉伸强度、撕裂强度和耐磨性能降低,生热增大,抗湿滑性能提高;NR/SSBR并用比为70/30时,硫化胶的物理性能、动态性能和抗湿滑性能良好。