225/75R17.5 14PR全钢载重子午线轮胎的设计

常双凯,盖方雄,张云秀,王昌宁

(1.青岛科技大学,山东 青岛 266500;2.赛轮金宇集团股份有限公司,山东 青岛 266550)

随着汽车工业的快速发展,无内胎全钢载重子午线轮胎的需求量日益增大,全钢轮胎以其优异的载重和安全性能得到广大消费者的信赖;我公司为完善全钢产品系列,扩大欧美轮胎市场占有率,设计了一系列444.5 mm(17.5英寸)全钢载重子午线轮胎,现以225/75R17.5规格为例,将产品设计情况介绍如下。

1 技术要求

根据欧洲轮辋技术组织标准手册ETRTO,确定225/75R17.5规格轮胎的设计参数为:标准轮辋6.75,充气外直径(D′) 783(773~796) mm,充气断面宽(B′) 226(217~235) mm,负荷指数129/127,标准充气压力 725 kPa,标准负荷(单胎) 1 850 kg。

2 结构设计

2.1 外直径(D)和断面宽(B)

全钢载重子午线轮胎胎体受到刚度较高的钢丝带束层箍紧的影响,轮胎充气后的外直径膨胀很小,根据我公司相近产品的设计经验,同时结合生产工艺条件,设计时D可选取与标准值相等或稍小的值。综合考虑,本次设计D取780 mm。

子午线轮胎充气断面宽的膨胀率与胎体钢丝帘线的伸张、带束层角度和胎圈着合宽度(C)有密切的关系。此外,实际使用过程中可能会出现双胎并装的情况,为避免双胎并装时由于负荷过大而出现相互摩擦而导致的早期损坏现象,本次设计B取230 mm。

2.2 行驶面宽度(b)和弧度高(h)

b和h是决定胎冠形状的主要参数,对胎冠的耐磨性能、牵引性能、转向性能以及生热等有着直接的影响。增大b能提高轮胎与地面的接触面积,提高轮胎的耐磨性能,b的选取应综合考虑多种影响因素,合理的选择才能提高轮胎的综合性能。根据以往经验,一般b/B之比为0.75~0.80。本次设计b/B取0.78,b取180 mm。

由于全钢载重子午线轮胎有钢丝带束层的箍紧作用,使得行驶面较平坦,冠部变形小,如果h较大,将减小轮胎的接地面积,降低轮胎的耐磨性能和抓着性能,因此h应取较小值,本次设计h取6 mm。

2.3 胎圈着合直径(d)和着合宽度(C)

胎圈部位主要根据标准轮辋曲线而设计,d的选取应满足轮胎装卸方便以及着合紧密的要求。为了使胎圈和轮辋紧密配合达到无内胎轮胎的气密性,一般胎圈与轮辋采用适当的过盈配合。故d的选取相当重要,根据以往经验,本次设计d取442 mm。

考虑到胎圈受力分布以及轮胎与轮辋之间的装配情况,本次C采用加大设计,比标准轮辋宽12.7 mm(0.5英寸),取184 mm。

2.4 断面水平轴位置(H1/H2)

断面水平轴位于轮胎断面的最宽点,也是轮胎断面最薄、变形最大的位置。断面水平轴位置的选取对轮胎的使用性能影响较大。H1/H2取值偏大,在使用过程中水平轴向胎肩方向移动时,将造成胎肩应力集中,易造成肩空、肩裂;H1/H2取值偏小,轮胎在使用过程中水平轴向胎圈方向移动,将造成下胎侧应力集中,容易造成胎圈部位损坏。故水平轴位置的选取应结合材料布置,使其最大变形部位在胎侧最薄部位且在充气及使用状态下基本保持不变,本次设计H1/H2取0.942。

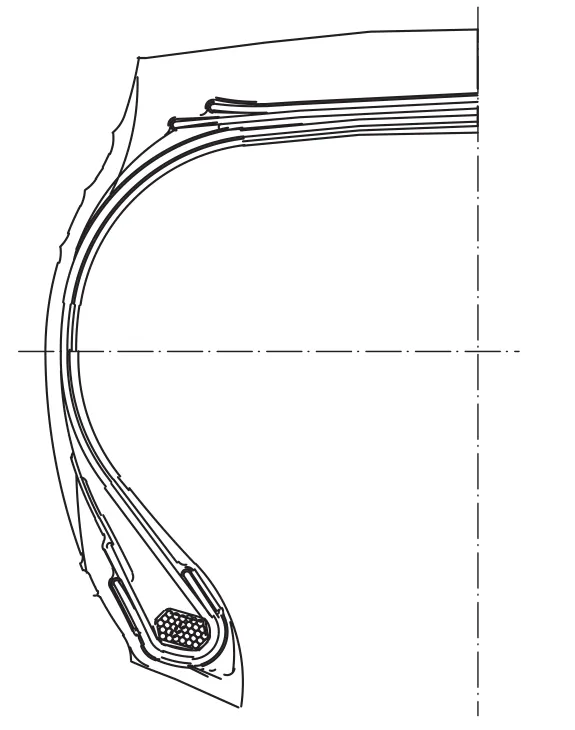

轮胎断面轮廓如图1所示.

图1 轮胎断面轮廓示意

2.5 胎面花纹

胎面花纹的设计主要根据轮位、路况和车辆性能要求,且要满足低滚动阻力、低噪声等条件。该规格轮胎主要出口欧洲市场,适于箱式邮政车的全轮位使用。欧洲路面情况较好,高速公路较发达,故胎面花纹采用4条纵向沟为主,使轮胎具有良好的操纵稳定性和驾乘舒适性;饱和胎肩设计减少轮胎偏磨,延长使用寿命;细小的刀槽使轮胎具有良好的散热性、具有较强的抓着性能和抗湿滑能力。采用变节距设计,无序排列,以减小噪声。花纹深度为13 mm,花纹饱和度为72.5%,花纹周节数为72。

胎面花纹展开如图2所示,胎面花纹立体效果如图3所示。

图2 胎面花纹展开示意

图3 胎面花纹立体效果

3 施工设计

本次设计采用宽行驶面设计,以使冠部受力面积增大,内腔容积增大,应力分布更趋合理。根据该原则设计的产品在满足载重性能要求的同时,具有更好的压力分布和抗偏磨性以及更高的抗撕裂能力和行驶安全性。

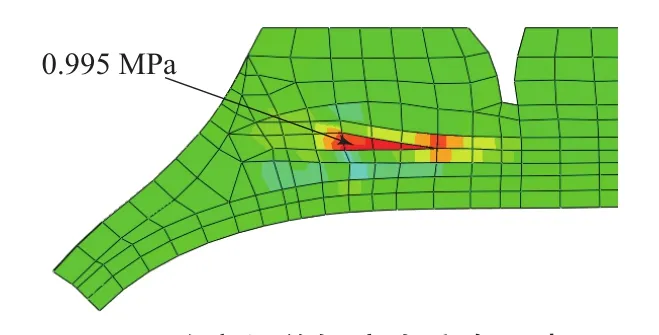

在施工设计上采用有限元建模分析,模拟出轮胎变形轮廓及各部位应力分布,以实现在轮胎生产制造初期的材料分布适应轮胎在实际使用中的受力最佳为目的。

轮胎基本结构如图4所示,接地压力及接地印痕如图5所示,胎肩处剪切应力分布如图6所示。

图4 轮胎基本结构示意

图5 接地压力及接地印痕示意

图6 胎肩处剪切应力分布示意

3.1 胎面

胎面采用胎面胶和基部胶双层设计,双复合挤出机挤出,胎面下贴粘合胶片,胎面结构如图7所示。高耐磨、高抓着力炭黑配方设计,使轮胎具有良好的耐磨性及较低的滚动阻力,使产品具有良好的节油性能。胎面冠部厚度为13.5 mm,肩部厚度为16.5 mm,肩部宽度为160 mm,总宽度为210 mm。

图7 胎面结构示意

3.2 带束层

带束层是子午线轮胎的主要受力部件,决定着充气轮胎的形状,承受60%~75%的内压应力。带束层的刚性对轮胎的使用性能影响很大,为此带束层应有足够的刚性,降低胎肩变形生热,避免带束层因应力和应变作用而造成的疲劳损伤和热破坏。利用有限元软件分析轮胎的应力应变分布,找出最优的材料分布、合适的带束层角度和宽度,减小应变能集中,提高轮胎性能。本次设计采用3层带束层结构,为有效提高轮胎承载性能,1#,2#和3#带束层均采用3×0.20+6×0.35HT钢丝帘线,其中1#带束层角度为52°,2#和3#带束层角度分别为逆时针和顺时针18°,安全倍数达7.33。

3.3 胎体

胎体是轮胎的主要承载部件,为轮胎提供支撑性能,还要保持轮胎充气后轮廓的稳定性。要求具有良好的耐屈挠性能、耐磨性能和强破断力,因此选取的钢丝帘线结构尤为重要。根据轮胎设计负荷及钢丝帘线性能指标,本设计胎体采用强度和柔韧性好的3+9×0.22+0.15HT钢丝帘线,安全倍数为9.8。

3.4 胎圈

全钢载重子午线轮胎胎圈部位承受应力较大,需要加大胎圈的强度与安全倍数,本次设计钢丝圈采用Φ1.55 mm高强度回火胎圈钢丝,排列形式为6-7-8-7-6-5,共39根,钢丝圈直径为447 mm,安全倍数为8.5,满足设计要求;采用独特的U型胎圈包布,不仅提高了胎圈的支撑性,同时降低了胎体帘布载荷下的蠕动,提高了装载稳定性,胎圈包布使用3+9×0.22+0.15钢丝帘线。

3.5 成型

成型采用一次法胶囊反包成型机,机头直径为410 mm,机头宽度为484 mm,采用侧包冠成型工艺。部件接头按一定的角度错开均匀分布,胎侧和内衬层等部件自动定长裁断,保证了轮胎质量的稳定性以及轮胎的动平衡和均匀性。

3.6 硫化

硫化采用热板式B型硫化机,采用常规过热水硫化工艺,硫化条件为:热板温度 (150±2) ℃,模套温度 (155±2) ℃,过热水压力 (2.6±0.2)MPa,内温 (173±2) ℃,总硫化时间 32.5 min。

4 成品性能

4.1 外缘尺寸

成品轮胎外缘尺寸按照GB/T 521—2003进行测量。安装在标准轮辋上的成品轮胎在标准充气压力下,轮胎充气外直径和断面宽分别为781和228 mm,符合设计要求。

4.2 强度性能

按照GB/T 4501—2008进行成品轮胎强度性能试验,试验条件为:充气压力 725 kPa,压头直径 32 mm。轮胎破坏能为3 505.8 J,为国家标准规定值(1 695 J)的206.8%,符合设计要求。

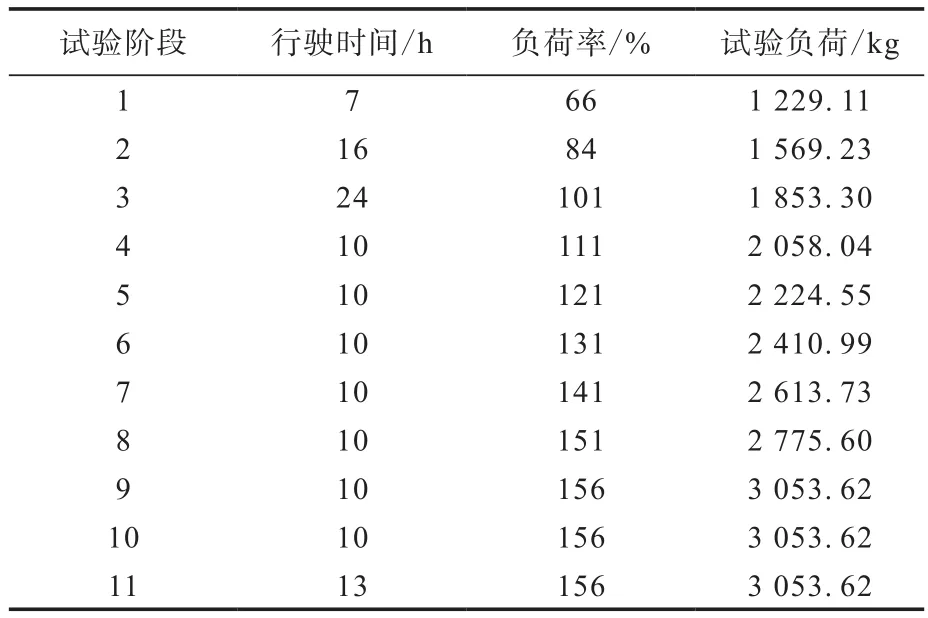

4.3 耐久性能

按照欧洲ECE标准进行耐久性试验,试验条件为:充气压力 725 kPa,额定负荷 18 500 kg,试验速度 73 km·h-1,负荷率为66%,84%和101%时,分别运行7,16和24 h,然后每行驶10 h负荷率增加10%继续进行试验,直到轮胎损坏为止,试验条件和结果如表1所示。成品轮胎累计行驶时间为130 h,试验结束时轮胎状况为胎肩裂,成品轮胎耐久性能良好,符合ETRTO标准(≥47 h)要求。

表1 耐久性能试验条件和结果

5 结论

225/75R17.5 无内胎全钢载重子午线轮胎的充气外缘尺寸、强度性能和耐久性能均达到相应标准要求,花纹外观设计美观,产品耐磨性较好,综合行驶里程高。该产品投放市场以来,以其优良的性能得到客户的认可,为公司创造了良好的经济效益。