3200m3高炉中修停炉及复产操作实践

杨文光 董跃玲

3200m3高炉中修停炉及复产操作实践

杨文光 董跃玲

梅钢通过系列技术创新及精细化操作,实现了3200m3高炉安全顺利停炉,停炉期间未发生一次爆震。高炉中修投产后,通过优化相关操作制度,使得煤气利用率稳步提高,燃料比大幅度下降,产能稳步提升,高炉各项技术经济指标得到优化。

高炉 停炉 开炉

1.综述

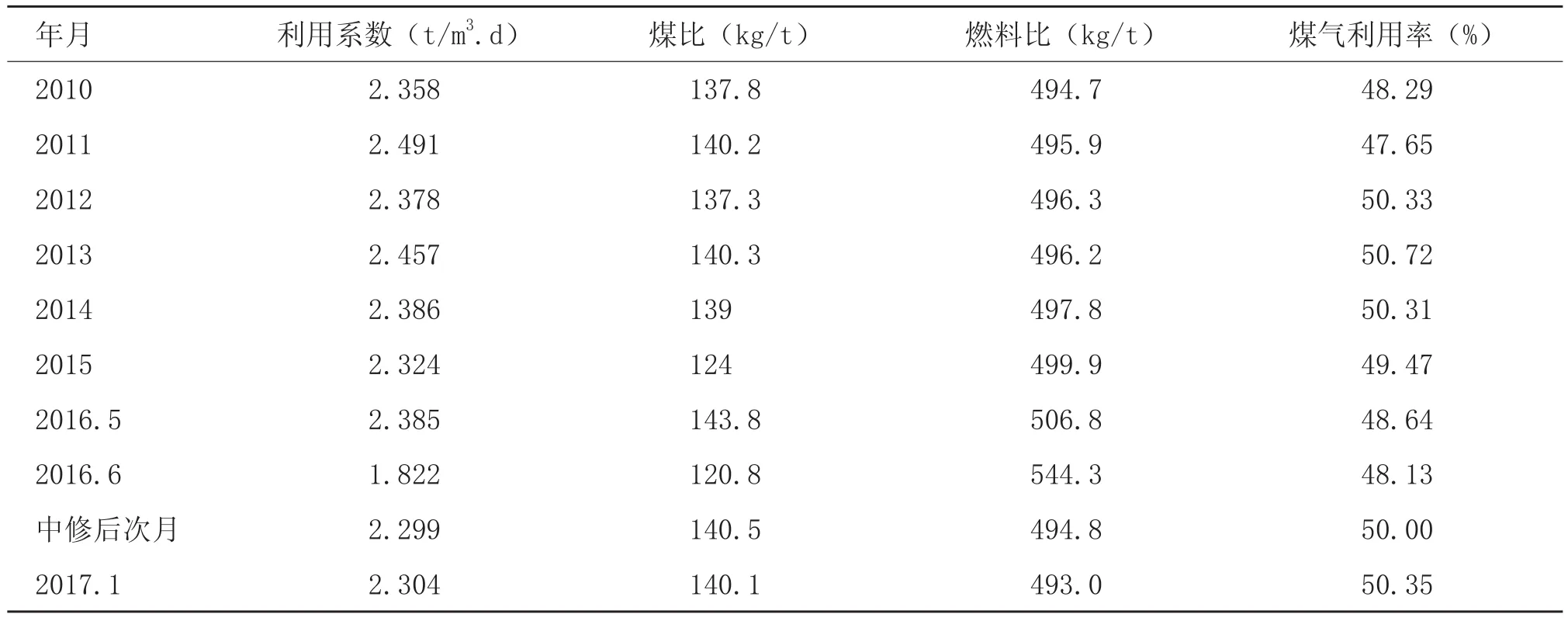

梅钢四号高炉2009年5月12日点火投产,设计炉容3200m3,年产生铁275万吨。高炉炉腹、炉腰和炉身下部设计四段铜冷却壁,配套冷却水管192串,工业净环水冷却。投产初期运行良好,燃料比和利用系数等主要技术经济指标在同类型高炉中处于领先水平。但2012年10月,四号高炉开始出现炉身铜冷却壁进出水管根漏水,到2016年,铜冷却壁管根出现了加速损坏迹象,对高炉顺行、生产造成严重影响,指标也严重恶化。见表1。2016年9月决定停炉中修,更换全部铜冷却壁和铜冷却板。

表1 四号高炉历年主要生产技术指标

2.停炉准备及操作

2.1 洗炉

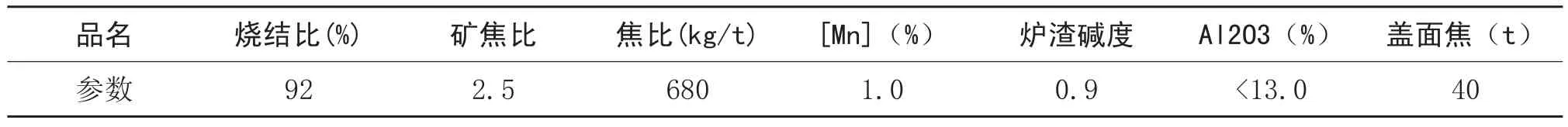

由于此次中修工期不足1个月,所以必须制定周密的洗炉方案,减少停炉后的清理工作。应用热洗、锰矿洗炉和萤石洗炉三种洗炉方案。停炉前7天开始进行热洗炉,前5天开始锰矿洗炉,前2天开始添加CaF2萤石洗炉,直至上停炉料。见表2。

通过上、下部制度的调整和对漏水的控制,洗炉过程中炉况总体稳定、粘结物脱落受控。铸铁冷却壁段壁体温度控制在50℃-200℃,铜冷却壁段壁体温度基本在30℃-80℃。停炉后炉身未见粘结物,洗炉效果良好。

表2 四号高炉洗炉控制参数

2.2 停炉料准备

四号高炉停炉料批见表3,上停炉料的操作实绩:

(1)小休风前酌情减轻负荷、集中加净焦3批,弥补小休风期间的热量损失。

(2)上停炉料期间,因空仓的原因导致断料,视情况少量进料或者采用同类型物料替代的方式。如蛇纹石用空可用硅石替代,哈混块用空可用烧结矿替代,替换时保持炉渣碱度平衡。

(3)若停止上料后,焦仓内还有少量焦炭,可倒入碎焦仓回收。

表3 四号高炉停炉料批的基本组成

(4)上停炉料期间,因仓槽用空、原料进料等原因亏料,可通过减风的方式控制料线,严禁亏料线超过1m。

2.3 空料线操作

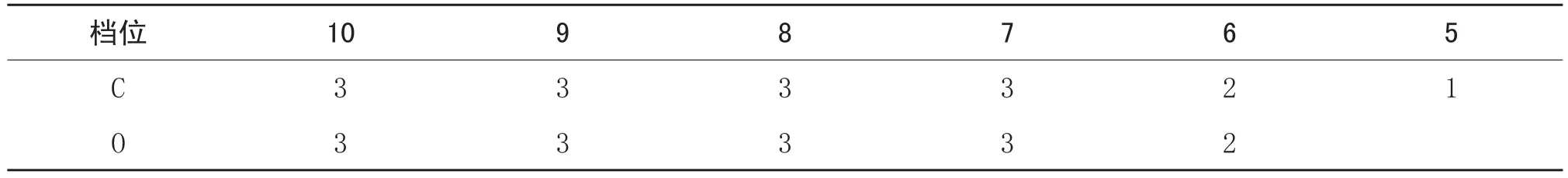

四号高炉于2016年9月28日10:58开始空料线作业,至29日9:05休风。整个空料线操作过程顺利,未发生一次爆震,总耗时22小时7分钟。空料线过程控制参数见表4[1]。

表4 四号高炉空料线过程控制参数

2.3.1 风温及顶压控制

前期全风温操作,确保炉内热量充足。随着料线下降,炉顶煤气H2含量上升,逐渐降低高炉湿份至10g/m3,考虑理论燃烧温度平衡,逐渐降低风温,控制理论燃烧温度≤2300℃。

为控制较低压差,控制顶压高出正常匹配值。

2.3.2 铜冷却壁冷却水控制

由于停炉前四号高炉铜冷却壁本身存在严重泄露,随着料线下降,会加速铜冷却壁变形、漏水,导致煤气H2含量升高,引起爆震。为此,停炉前对铜冷却壁供水系统进行了改造,并制定了相应的控水方案。

2.3.3 保安氮气的使用

为确保停炉安全,控制炉顶煤气H2、O2含量,停炉期间向炉内通入足够量的氮气做为保安气体,是一项有效措施。

2.3.4 煤气放散时间确定

为了保证回收煤气过程的系统安全,空料线过程以半小时为周期进行煤气分析,出现O2含量超限、频繁发生较大爆震等现象停止回收煤气。

3.凉炉操作

四号高炉空料线休风后,关闭炉顶打水。炉顶继续通入蒸汽,继续向炉内通入保安氮气,保持炉内微正压。

使用炉顶雾化打水和风口打水两种方式,当铁口电偶温度降至100℃或风口有水流出时,暂停炉顶打水和风口打水,当炉缸焦炭全熄灭,关闭保安氮气,炉顶蒸汽。此次凉炉作业共5天,快速、安全的凉炉,保护了炉缸碳砖,缩短了施工工期。

4.高炉复产

9月29日停炉中修,11月3日四号高炉开炉。开炉前采用闭水烘炉方案,烘炉期间,高炉铜冷却壁壁体温度达到了80℃,充分的烘炉,可为高炉长寿打下基础。高炉开炉后,铁口工作正常,彻底消除了开炉初期铁口长时间的散喷问题。本次开炉方案涵盖了各工序的复产方案及高炉本体开炉方案,对高炉开炉炉料准备、加风节奏、送风过程中炉热调整等各方面进行了优化,从炉缸维护的角度制定了开炉后3个月的作业计划,并对各种可能出现的异常情况制定了相应的预案。科学合理的开炉方案是顺利开炉、顺利过渡到正常生产的重要因素。见图1。

图1 开炉48小时加风计划

4.1 开炉料参数

风口下沿0.6m以下区域采用枕木填充,枕木以上均为炉料填充,开炉料负荷分布采用分段式、根据由下至上逐步加重的原则进行安排,开炉料全炉焦比:3500kg/t,全炉渣铁比:1200kg/t,全炉碱度:0.90倍,铁水Mn含量1.0%。

4.2 上部制度

上部制度采用平台+漏斗的模式,按照炉料落点距离炉墙300mm左右,平台宽度为炉喉半径的1/3左右的原则,结合测料面数据和碰撞杆试验数据,制定了开炉布料矩阵。开炉三个多月来,上部布料制度合适,基本没有调整。见表5。

表5 开炉布料矩阵

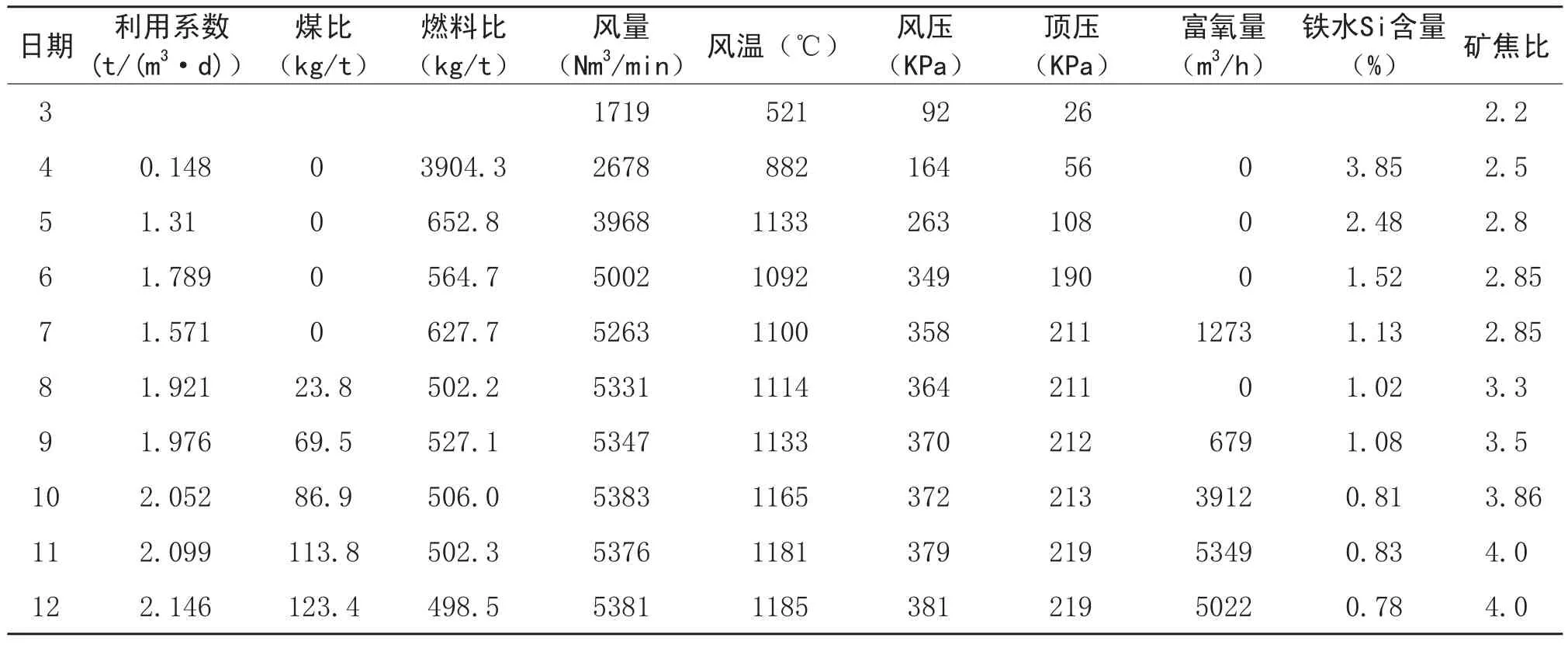

4.3 操作实绩

点火开炉后,每半小时煤气取样一次,分析O2含量,达到要求且炉内料线走动后,做爆发试验合格,允许引煤气。依据炉料下降腾出的空间和累计风量计算出的渣铁生成量,18小时首炉出铁,实现渣铁分离。

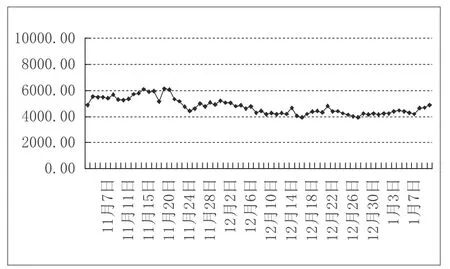

本次中修开炉安全、稳定顺行,各项工作、炉内操作参数调整按计划稳步推进,炉内气流稳定,中心、边缘气流分布合理,十字测温边缘温度在150℃左右、中心在650℃左右。煤气利用率稳定在50%-51%,热制度稳定、铁水温度在1500℃-1530℃,热负荷平稳、几乎没有大的波动。开炉后第7天利用系数达到2.0t/m3.d,煤气利用率稳步提高,燃料比大幅度下降。见图2、表6。

表6 2016年11月四号高炉开炉前十天操作参数

图2 四号高炉中修全炉热负荷走势图 10MJ/h

5.总结

(1)停炉前,三种洗炉方案的运用,彻底清除了炉身粘结物,既确保了停炉过程中气流的平稳,也为中修施工创造了条件。

(2)使用大量的氮气进行煤气的保安及高顶压操作,确保了停炉过程中的安全,停炉过程只放散煤气5小时,创造了梅钢历史上停炉放散煤气时间最短的记录。在环保要求日益严格的前提下,使用保安氮气十分必要。

(3)保证炉缸碳砖安全的快速凉炉措施有效。

(4)科学合理的开炉方案是顺利开炉、顺利过渡到正常生产的重要因素。开炉后的生产应按照方案有序进行。

(5)高炉稳定顺行及获得合理煤气分布必须要有合适的上部制度。

[1]李仲,张延辉.鞍钢10号高炉停炉操作实践[J].鞍钢技术,2008(2):38-41

[2]刘继生,余其明,喻红发.鄂钢新2号高炉开炉生产实践[J].武钢技术,2015(1):16-20

(作者单位:宝武集团上海梅山钢铁股份有限公司)