氢气平衡与优化系统的应用与研究

王海龙

(中国石化齐鲁分公司,山东淄博255400)

氢气平衡与优化系统的应用与研究

王海龙

(中国石化齐鲁分公司,山东淄博255400)

针对齐鲁石化氢气系统运行现状,采用氢夹点技术深入分析氢气系统存在的主要问题并进行氢气供用网络优化,在此基础上构建以产耗平衡监控、成本核算、管网模拟、调度优化为核心的氢气平衡与优化系统。应用表明:该系统实现对氢气生产、输送及消耗过程的全面管控,能及时发现氢气系统产耗不平衡、异常排放等情况;通过集成装置工艺参数、物耗能耗以及相关物料价格,在线计算出产氢、耗氢成本;同时利用管网模拟技术实现氢气管网任意管段氢气流量、流速、压降等指标的软测量;基于上述条件,结合氢夹点理论分析开展供用网络优化,以用氢成本最低为目标给出优化调度方案,实现以耗定产,有效降低氢气运行成本。

氢气系统;夹点分析;成本核算;管网模拟;调度优化

随着国家对环境保护程度的不断提高,汽油、柴油的相关标准也日益严格。采用加氢技术降低硫含量在炼油企业中广泛应用,氢气资源的需求量逐年增大,已经成为炼油原料成本中仅次于原油的第二成本要素,并且今后5年炼厂的氢气消耗增长将超过40%。如何降低炼油过程中的用氢成本一直是国内外关注的焦点问题[1]。特别是近年来,信息技术在制造业的应用得到一定的发展,如何利用信息技术对氢气产用进行系统优化,降低用氢成本,成为各大炼化企业研究的重点。

中石化齐鲁分公司(简称齐鲁石化)是大型的炼化一体化企业,年加工原油1 150万吨,生产销售成品油630万吨,拥有各类加氢装置二十余套,年用氢量约15万吨。近年来,齐鲁石化不断推进信息化和工业化深度融合,开发建设氢气平衡与优化系统,对氢气生产、输送及消耗过程的全面管控。通过集成原料成本、辅助消耗等数据,实现在线计算出产氢、耗氢成本,结合氢夹点理论分析开展供用网络优化,以用氢成本最低为目标给出实时优化调度方案,为降低产氢耗氢成本提供决策依据,从而有效降低氢气运行成本。

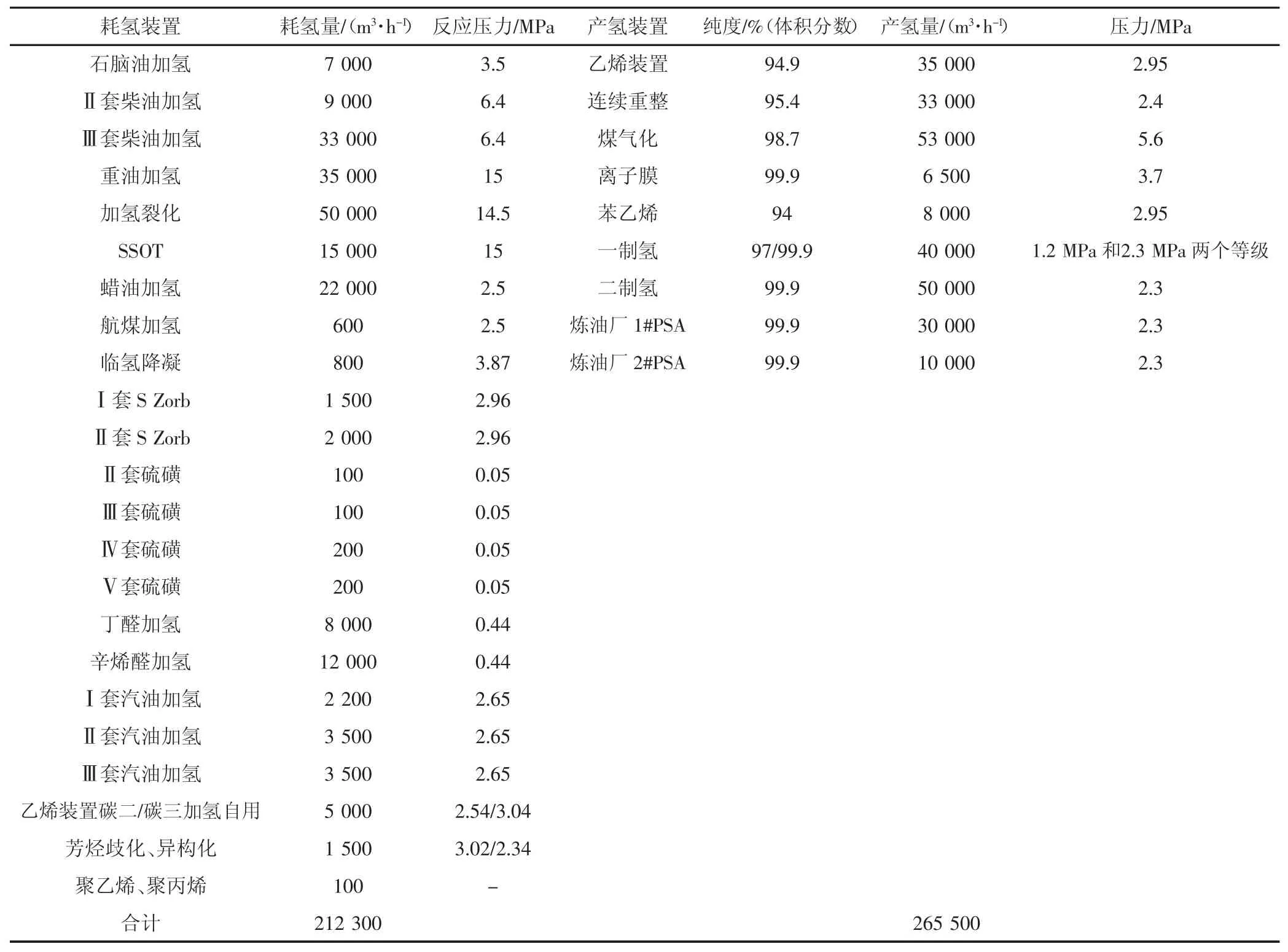

表1 齐鲁石化产氢、耗氢装置详细情况

1 氢气系统现状

齐鲁石化产氢装置主要包括炼油厂的两套制氢装置、连续重整装置、两套变压吸附(PSA)装置,第二化肥厂煤气化装置,以及乙烯装置和氯碱厂离子膜装置,每小时最大供氢量可达26.55万立方米。耗氢装置包括炼油厂的两套汽油吸附脱硫醇、两套柴油加氢、重油加氢、加氢裂化、蜡油加氢、航煤加氢、四套硫磺等15套;烯烃厂的C2/C3加氢、汽油加氢、歧化异构化等5套;塑料厂的聚乙烯、聚丙烯等2套;第二化肥厂的丁醛加氢、辛烯醛加氢等2套。全公司共计24套,目前每小时耗氢约21.23万立方米,详细情况(见表1)。

齐鲁石化经过几年的努力,通过采取建立高低压氢气管网实现分级利用、增产化工副产氢、增加排放气中氢气的回收利用等手段,不断降低氢气运行成本[2],并取得了一定的效果。但是从炼化一体化角度来看,在对氢气系统的管理和优化调度等方面仍然存在一些问题,主要表现在以下几点:

(1)新建装置投产和部分装置扩能改造后,氢气管网只是局部进行小的改动,没有进行系统性的优化和响应,没有较为合理的手段对整个产用氢的合理性进行评价和指导。

(2)对于产用氢成本的核算,还是由公司财务部门,每个月结合产氢装置的能耗、物耗、原料等因素,人工计算得出。这种方式周期较长,对氢气日常调度没有起到很好的指导作用。

(3)公司氢气管网复杂、产用氢装置较多且等级不同,调度人员日常对氢气系统的调度平衡多数靠人工经验,而且仅仅是对量的平衡来维持氢气系统和装置的平稳运行,很难做到用氢成本的最低。

2 氢网络分析与优化

2.1 氢夹点分析

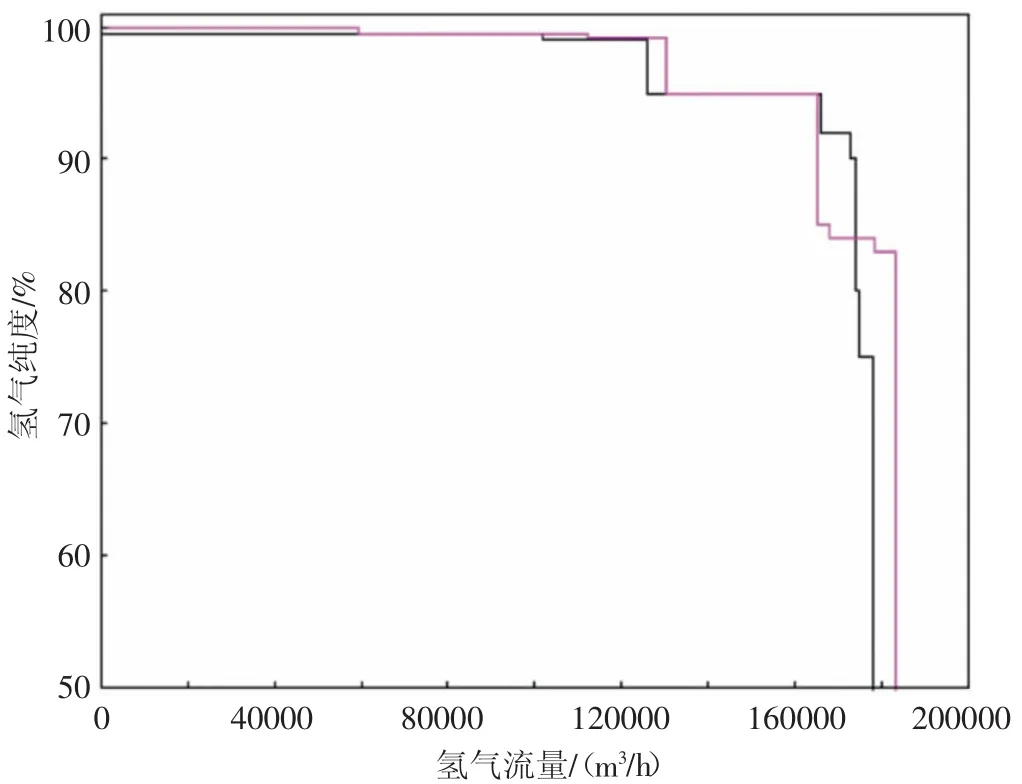

氢夹点分析及优化的主要思路为:从整个氢气网络系统的氢气利用入手,分析氢气网络的瓶颈,以最小公用工程氢气用量为目标,实现氢气浓度、流量的梯级利用,从而达到系统节约用氢的目的[3]。

针对齐鲁石化氢气系统氢源多样、用氢装置对氢源要求不一、氢气网络复杂、氢气系统波动性较大等特点,利用氢夹点分析技术对氢气系统进行分析,获得流量-纯度曲线与氢气剩余曲线(见图1、图2)。图1中粉色表示氢源,黑色表示氢阱。氢源是指在氢网络中可以给网络提供氢气的流股,主要为产氢装置。氢阱是指在氢网络中耗氢过程流股,主要为加氢装置。首先将氢源和氢阱的氢气浓度分别按降序排列。以氢气浓度为纵坐标,流股的流量为横坐标,分别作出氢源和氢阱的流量-浓度复合曲线。在流量-浓度复合曲线图上,每一股氢源和氢阱分别可以用一条水平的线段表示,线段两端点横坐标之差表示该股氢源或氢阱的流量,纵坐标表示其浓度。将所有表示氢源的直线段首尾相接为一折线,即氢源的流量-浓度复合曲线。氢源复合线以下的面积代表氢源可提供的氢量;氢阱复合线以下的面积代表氢阱需要的氢量;氢源复合线位于氢阱复合线上方,表示这个区域氢量过剩,可以补偿给亏缺区域。氢源复合线位于氢阱复合线下方,代表这个区域氢量亏缺,必须有氢量补充。在氢气网络中,氢源提供的氢气总量必须大于或等于氢阱所消耗的氢量,这时的氢气网络才可能优化。两曲线纵坐标相同,而剩余氢量图的横坐标为剩余氢量。如果氢源与氢阱包围的某部分面积为正值,则剩余氢量图上横线向右方延长,其长度等于氢源与氢阱包围的部分的面积,反之向左。剩余的氢气均按氢源和氢阱两者中低品质的浓度来取值。假设最高浓度氢源的流率,即公用工程用氢量,通过迭代计算作出氢剩余量图,直到公用工程氢的剩余量为0时,即得到系统的氢夹点(见图2)。可见,目前运行状况下氢气系统的夹点为84%,夹点之上的氢源必须与夹点之上的氢阱进行匹配,同样夹点之下的氢源也必须与夹点之下的氢阱进行匹配,PSA等装置对氢气进行提纯时,应当穿越氢夹点才能使氢气资源的整体利用率最大化。

图1 氢气流量-浓度曲线

图2 剩余氢气曲线

由结果可以看出,目前齐鲁石化氢气系统存在的主要问题是氢气资源高质低用。两套S-zorb装置、四套硫磺装置氢气需求量较低而过分使用高纯度氢气造成了不必要的氢损耗及氢气资源浪费。而加裂PSA等装置穿越氢夹点对低品质氢源进行提纯使装置长期处于高负荷的状态下运行,造成提纯成本的进一步上升并且会在提纯过程中损失一定的氢气资源。

2.2 氢气供用网络匹配

氢夹点获得之后,可将氢气系统分为夹点之上、夹点之下两部分分别进行优化匹配。考虑到氢管网的改造成本,需要在现行氢气系统不做较大改动的前提下进行优化,以最小的改造成本获得最大的经济效益。优化匹配结果(见图3),相对于目前氢气网络优化后的变化主要体现在:加氢裂化PSA进料部分直接供1#S-zorb、一加氢、二加氢等装置使用,蜡油加氢低分氢直接供2#S-zorb装置使用,重整氢大部分供三加氢装置使用。氢网络优化后可将南区PSA装置关停,北区加裂PSA装置负荷降低,同时使二制氢装置的产氢量降低1 600 m3/h左右。优化后氢气系统的产氢成本及提纯成本将大幅度降低。

2.3 优化方案及效益分析

基于氢气网络优化进行改造,将炼油厂北区重整氢或低分气直接供硫磺、S-zorb、一、二加氢装置使用,可减少加裂PSA氢气提纯量约5 000 m3/h。根据财务成本核算数据,PSA氢气提纯成本约为1 300元/吨,其中动力消耗约650元/吨。按装置年运行8 000 h计算,氢网络优化后重整氢直接利用产生的经济效益为:5 000×0.089 88×0.001×650×8 000=234万元/年。将南区蜡加PSA低分气直接供2#S-zorb使用,将蜡加PSA装置关停后,可降低PSA氢气提纯量2 000 m3/h。同样按装置年运行8 000 h计算,优化后产生的经济效益为:2 000×0.089 88×1 300×8 000=187万元/年。优化后二制氢装置的产氢量将减少1 600 m3/h,按氢气价格为1万元/吨计算,经济效益为:1 600×0.089 88×0.001×8 000=1 150万元/年。综上,通过氢网络优化,预计可产生1 571万元/年的经济效益。

图3 基于现有管网的氢气网络优化匹配结果

3 氢气平衡与优化系统建设

3.1 氢气产耗平衡监控

氢气产耗平衡模块主要是对产耗实时数据、化验分析数据等进行采集,形成氢气系统的动态平衡图。主要包括各产氢装置负荷、产氢量、氢纯度,各耗氢装置负荷、氢耗量、氢纯度、氢单耗等情况,各氢气提纯装置的进料、产氢及排放情况等。综合分析氢气系统的产耗情况,给出产氢总量、耗氢总量、产耗差值及产耗平衡率等实时评价指标。监控模块同时提供氢气产耗平衡整体情况的历史回放、各参数历史趋势的点击查询及监控数据的颜色、声音报警等功能。通过产耗平衡监控模块调度及管理人员能及时全面了解氢气的产耗状况,迅速发现氢气系统的异常情况及存在的主要问题,并迅速做出响应。

3.2 氢气产耗成本核算

氢气产耗成本核算模块改变了传统的车间报量、公司按月核算的传统模式,集成生产实时数据、MES数据及物料价格数据,使制氢成本及时考虑物料价格、加工方案变化对产氢成本影响。通过报表形式全面反应出原料、辅材、燃料、动力、工资及福利、制造费用等成本构成信息,并展示出制氢成本的变化趋势(见图4)。耗氢成本核算主要分新氢消耗和新氢压缩电耗两部分进行核算。相关数据可为分析产耗成本、降低系统成本提供决策依据。

3.3 氢气管网模拟

管网模拟模块以氢气管网的分布情况及结构参数为基础,实时采集氢气供耗端流量、温度、压力及氢气化验分析数据,基于氢气物性、流体水力学与热力学耦合计算,对管网进行精确模型,实现管网中任意管段氢气流量、氢纯度、压降、流速等重要状态的实时计算,实现氢气管网的精细化与智能化管理,同时为调度优化模块提供依据。炼油厂氢气管网模拟系统界面,底层是根据车间分布情况绘制的平面图,管网分布和现场实际情况一致,鼠标移动至任意管段是会自动弹出该管段中的氢气流量、氢纯度、流速及压降等信息。各状态参数可根据设计及操作经验设定报警条件,当状态参数超标时,参数和管段会出现颜色变化,提示操作及管理人员及时进行调整,避免因管网不适应操作工况而产生的各种风险。

3.4 氢气系统调度优化

调度优化模块主要是根据耗氢及副产氢装置的产耗数据,以最小公用工程氢耗为目标,以耗氢装置的氢纯度、氢用量、新氢压缩机负荷及管网运行状态为约束条件,采用非线性规划、遗传算法等进行优化计算,确定最优供氢方式,给出各产氢装置的调度决策,实现“以耗定产”降低氢气系统的运行成本。同时实现对氢气系统的应急管理、专家经验调度等功能。基于各耗氢装置的耗氢数据,通过优化计算主要给出了二化高压氢、二化低压氢、二制氢等装置的产氢量及分配比例的优化结果,另外还给出了重整氢供三加氢量及加氢裂化PSA产氢量的优化结果。由调度优化结果可见,可进一步增加二化低压氢供量、降低二化高压氢产量避免因低压氢与裂解转供氢混合后纯度过低影响加裂化等耗氢装置的正常运行。另外,在保证三加氢氢纯度满足工艺要求的情况下,可进一步增加连续重整供三加氢量,降低重整氢进加氢裂化PSA的量、降低提纯成本,重整氢供三加氢量增加后可进一步降低二制氢装置的制氢量,从而使氢气系统的运行成本降低。

图4 制氢装置氢气成本分析

4 总结与展望

炼化企业氢气资源的优化利用是一项复杂的系统工程,利用信息技术和手段来降低炼化企业的用氢成本是一项值得各大炼化企业和高校研究的课题。齐鲁石化以降低氢气系统的运行成本、提高系统的平稳率为目标,开发建设了氢气平衡与优化系统。利用系统对公司产用氢网络进行评估,给出了氢网络优化意见和建议,实施后可产生1 571万元/年的经济效益。该系统上线运行后,实现对氢气生产、输送及消耗过程的全面管控,能及时发现氢气系统产耗不平衡、异常排放等情况,并通过系统给出的实时调度方案来优化氢气管网运行,实现了以耗定产,有效降低氢气运行成本的目标。

[1]邸雪梅,焦云强.炼化企业氢气系统监测与调度优化[J].中外能源,2016,21(7):68-72.

[2]王海龙.齐鲁石化氢气资源系统优化[J].山东化工,2016,45(5):93-96.

[3]康永波,曹萃文,于腾.炼油厂氢气网络优化方法研究现状及展望[J].石油学报(石油加工),2016,32(3):645-658.

Research and application on balance and optimization of hydrogen system

WANG Hailong

(Sinopec Qilu Branch,Zibo Shandong 255400,China)

For the process of hydrogen system in the Qilu petrochemical company ltd,the hydrogen pinch technology was used to analyze the main problems of hydrogen system and optimize the hydrogen pipe network.On this basis,the hydrogen balance and optimization system,which contains production and consumption balance monitoring,hydrogen production cost accounting,pipe network simulation and scheduling optimization,was constructed.The application shows that the system is achieved the comprehensive control of hydrogen production,transportation and consumption process.The phenomenon of production and consumption imbalance,abnormal emissions in hydrogen system could be discovered timely.The online cost calculation of hydrogen production and hydrogen consumption was realized on the basis of process parameters,energy consumption and relevant material prices.At the same time,the soft measurement of the hydrogen flow,velocity and pressure drop in the arbitrary section of the hydrogen pipe network is realized by using the pipe network simulation technology.Based on the above,optimal scheduling scheme with the minimum cost as the ob-jective,combined with the hydrogen pinch theory,the hydrogen supply network was optimization.The goal of develop production plans according to hydrogen consumption was achieved,which effectively reduced the operating costs of hydrogen production.

hydrogen system;pinch technology;cost accounting;pipe network simulation;scheduling optimization

TQ116.2

A

1673-5285(2017)06-0147-06

10.3969/j.issn.1673-5285.2017.06.033

2017-04-10

王海龙,男(1982-),山东淄博人,硕士研究生,2008年毕业于青岛大学材料学专业,现任职于中国石化齐鲁分公司生产管理处,主要从事生产调度工作,邮箱:wanghailong_1982@163.com。