气化炉监造时易出现的质量问题及其探讨

■ 沈孝文

气化炉监造时易出现的质量问题及其探讨

■ 沈孝文

本文就气化炉SA387Gr11CL2钢材的焊接性分析、结构设计、制造过程中焊接要点、热处理和无损检测等方面分别进行阐述,并提出相关建议和控制要求。

焊接性分析;预热;层间温度;回火脆性;热处理;制造;无损检测

概述

气化炉是煤化工项目的重要设备之一,其特点是结构复杂、材料特殊,技术要求高。某乙二醇项目气化炉,设计压力7.15MPa,工作压力6.5MPa,设计温度425℃,工作温度250℃,直径Φ3600mm,全容积207/47(炉膛),介质为高温煤气,熔渣。气化室材质SA387Gr11CL2,球型封头和筒体厚度分别为72/110mm,激冷室材质为SA387Gr11CL2+316L堆焊层,其筒壁和下锥体壁厚分别为110+6mm和115+6mm,激冷室氮气吹扫口和远传温度接口接管材质为S31668Ⅲ,其他接管和凸缘等均为锻件,材质为SA182F11CL2或SA336F11CL3。

1 SA387Gr11CL2焊接性分析

因主要合金元素Cr和Mo的存在,显著提高了其淬硬性。焊接时,如果冷却速度较大,焊后焊接接头易形成淬硬组织,造成硬度增高,脆性增大,在有较大拘束应力时常导致裂纹产生。因此,严格控制焊材化学成分,采取焊前预热、焊后缓冷、减小热影响区宽度等方法来降低焊接淬硬性非常必要。

消除应力处理 裂纹倾向一般在500-700℃范围内,主要取决于钢中Cr、Mo等强碳化物形成元素的含量及特性,也于热处理状态、热输入、预热温度和道间温度有关。它们决定了焊缝金属的冷却条件,对焊缝区显微组织有很大影响。因此,控制母材和焊材化学成分,采用热输入小的焊接工艺,适当提高预热温度和道间温度,选择合适的热处理工艺,避免在敏感温度区停留较长时间,对防止热裂纹有利。

回火脆性 材料在370-595℃的高压环境中长期运行时可能发生剧烈脆变现向,其回火脆性与钢中C、Si、Mn、O等杂质含量有密切关系。

延迟裂纹 由于母材壁厚大,结构中拘束度、残余应力都很大,接头中的扩散氢从熔池向融合线扩散并聚集,如不及时进行焊后热处理,则在熔合线附近易产生氢致延迟裂纹。因此,必须采取控制焊道温度、焊后立即进行消氢处理和消除应力热处理。

2 气化炉结构设计应注意以下问题

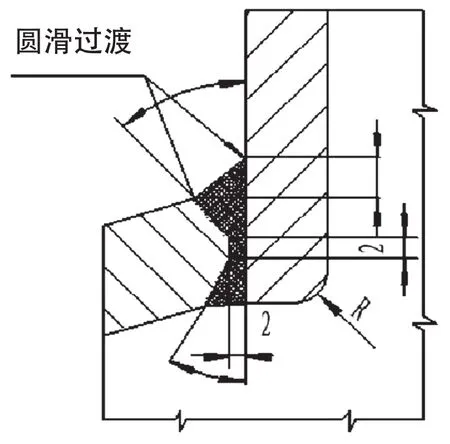

2.1 开口与接管:普通承压设备通常采用补强板、接管与器壁对接等方式来补强,由于SA387Gr11CL2钢淬硬倾向大,在补强板与器壁连接的搭接焊缝交界处,易出现裂纹,而且只能用磁粉或渗透方法检测焊缝表面,无法检测内部缺陷,给使用造成了潜在的隐患。因此,对于压力较低壁厚较薄而开口直径又较小时,通常采用如图2-1-1接管补强结构。

对于压力较高、壁厚较厚或开口直径较大时,通常采用锻制厚壁管加工出翻遍并与器壁对接焊接结构,如图 2-1-2,它不但可以采用射线或超声检测内部缺陷,保证焊接质量,而且可降低该部位焊接残余应力和应力集中水平。

2.2 附件连接:所有与器壁相焊的附件,均希望采用双面全焊透结构(托砖架、吊耳、散热片、外保温支耳、支撑等),并要求焊完一面后,从另一面清除焊根,经磁粉检测合格后再完成另一面焊接,并对焊缝进行超声或磁粉检测。不应采用像补强板一样的搭接结构,如气化室外壁悬挂式支座垫板、用于固定仪表测温元件的螺母等搭接接头,制造过程中均出现不少表面裂纹。

图 2-1-1 接管补强

图 2-1-2 厚壁管翻边与器壁对接结构

图 2-3-1 器壁与裙座(支座)的连接结构

2.3 裙座(支座)与器壁的连接:当立式容器直径小、高度低、质量轻时常采用支耳支撑结构,为避免垫板搭接焊缝拐角部位裂纹,不能选用带有垫板的支耳。筋板与器壁的焊接应采用开坡口全焊透结构。当选用裙式支座时联接处的一段裙座材质应与壳体相同,且长度不能小于500mm,也同样不能选用与器壁角接或搭接连接结构,而应采用对接结构,以避免层下裂纹和无法检测内部缺陷的弊病。 当容器温度较高,联接处刚性较大时,还应采用热箱结构,以降低联接处由于过大的温度梯度而引起的温差应力,如图 2-3-1 所示。

2.4 保温支撑:为了避免支撑连接板与器壁角焊连接而产生裂纹,影响容器的安全使用,通常采用一种鼠笼式的保温支撑结构。它是从顶部人孔颈部的连接环上,沿周向往下拉若干条纵向薄钢带,并于下端固定,然后在各段高度上设置支撑圈与纵向钢带固定,作为保温支撑圈使用。

3 焊接要点

3.1焊接坡口:宜采用机加工;

3.2 焊材选择:为保证焊接接头具有与母材相当的性能,焊接材料的熔敷金属成分和性能应与母材相匹配;为防止产生冷裂纹,要求焊缝金属含碳量适当低于母材但不能过低,以防碳化物过少而降低材料的热强性;严格控制S、P、As、Sn、Sb,降低焊缝金属中O、Si、P的含量,以利于解决回火脆性和保证焊缝的塑性和韧性;

3.3 严格进行焊前和层间的检查和清理,焊条、焊剂严格按焊材说明书进行烘烤,随用随取;

3.4 预热温度和层间温度设定在150-200℃之间,焊后立即进行300-350℃/2-3h的后热消氢处理;

3.5 采用多层多道焊,焊接每层厚度不超过3.5mm。采用多层多道焊减小每层焊缝金属厚度,利用后焊道对前焊道退火热处理作用,进一步改善接头的塑韧性;

3.6 焊前预热、焊后后热及焊后消除应力热处理是气化炉焊接防止冷裂纹的重要工艺措施。SA387Gr11CL2具有较大的淬火倾向,厚度较大,焊接接头具有很大的拘束力,焊接必须预热。预热、层间温度过大或过小,均对接头强度和韧性不利:考虑焊工的工作环境和过大预热、层间温度对接头性能的不利影响,采用焊前预热150-200℃,焊后立即300-350℃/2-3h后热处理焊接接头,防止冷裂纹。这样,较低预热、层间温度有利于焊工作业,同时可以选择较小线能量,以细化晶粒、改善组织、提高接头韧性。

4 焊接控制

4.1 气化炉纵、环焊缝的焊接

气化炉的纵焊缝采用埋弧自动焊,预热150℃~200℃,里口满焊,外口清根,然后外口满焊。因为焊后要进行校圆,焊后立即进行中间热处理。无损检测在中间热处理后进行。

环焊缝里外口均采用窄间隙埋弧自动焊,预热150℃~200℃,焊后立即进行中间消应力处理或消氢处理。无损检测在中间热处理后进行。

以上的焊接层间温度不大于300℃。

4.2 气化炉激冷室的内壁堆焊

堆焊层由过渡层和耐蚀层 (309L+316L) 组成,总厚度>6mm,堆厚层铁素体含量应控制在 3%~8%范围内。

4.2.1 过渡层的堆焊要求

堆焊前对所有需要堆焊的筒体表面进行磁粉检测,合格后对筒体预热80℃~100℃,预热温度不宜过高,否则会增加母材的稀释率。过渡层堆焊的层间温度控制在不大于150℃,堆焊完过渡层后进行消应力处理,热处理后对过渡层进行超声波探伤和着色探伤。

4.2.2 耐蚀层的堆焊要求

耐蚀层的堆焊不需要预热,堆焊时的层间温度控制在不大于150℃。

堆焊完毕后进行超声波探伤和着色探伤,并且采用机械方法取化学分析试样。

4.2.3 激冷室壳体内壁带极堆焊及小直径接管内壁堆焊

在制造过程中对壳体内壁采用埋弧带极堆焊的焊接工艺。施焊前应将板材预热至150℃,堆焊时,采用沿圆周方向进行堆焊,耐蚀层焊道搭接熔合线应与过渡层焊道搭接熔合线错开1/2左右的焊道宽度。带极堆焊中途停弧时弧坑的处理:中途停弧再起弧前,将弧坑打磨成长度为40mm左右的斜坡(一般视熔池长度而定,不能呈陡坡),起弧前沿两侧也应磨成圆角,以防止接头形状不连续。

焊道的打磨和修补:焊道表面允许打磨和修补,但是砂轮打磨方向应平行于焊道;局部区域小面积修补采用手工填丝氩弧焊的补焊方法。

气化炉的接管内壁实施不锈钢堆焊,采用钨极氩弧焊。

4.2.4激冷室壳体与不锈钢接管焊接较复杂,既有堆焊层金属316L与00Cr17Ni14Mo2不锈钢管的焊接,又有SA387Gr11CL2基材与不锈钢管之间的异种钢焊接,采用镍基填充金属,可以获得可靠的接头。

4.2.5 堆焊控制

堆焊过程中对焊带的伸出长度、焊剂的覆盖厚度、焊接规范、每道焊道的搭接量都需进行控制。要重点检查锥形封头与筒体连接环焊缝部位、接管内拐角部位等需手工作业的堆焊层表面质量,道间和层间接头应错开,控制表面咬边、焊瘤、飞溅、内凹、未填满等焊接缺陷,确保堆焊层厚度。不锈钢堆焊层表面应按照GB/T4334-2008《金属和合金的腐蚀 不锈钢晶间腐蚀试验方法》中的方法E进行晶间腐蚀倾向性试验。

5 热处理

气化炉在制造过程中进行以下热处理:焊后消氢处理(DHT)、中间焊后热处理(ISR)、最终焊后热处理(PWHT)。

5.1 焊后消氢处理

在焊接工作完成后,立即对焊缝进行300℃℃保温≥3小时的消氢处理,以使扩散氢尽快逸出,避免氢聚集。

5.2 中间热处理

中间热处理的主要目的是消除焊接内应力。进行中间焊后热处理时,因为部件结构约束小,为防止过大的变形,采用了低温进炉,控制升温速度的方法,热处理温度控制在620±20℃;另外,同样的零部件经历的中间热处理的次数相差较大,而中间热处理的次数对最终的回火参数有一定影响。因此,从设备一开始制造,就安排专门人员负责统计每个零部件中间热处理的次数和数据,以利于最终确定回火参数。

5.3 最终焊后热处理

气化炉的最终热处理是制造过程中关键工序之一,它在焊接工作全部完成,且经过检验合格确认不再施焊之后才能进行。而对气化炉而言,最终热处理不仅仅为了消除整体焊接应力、结构应力,其更为重要的则在于通过最终热处理以获得最佳的母材、焊缝的抗回火脆化性能和理想的综合力学性能。

由于气化炉在制造过程中各个部件经过多次回火、中间焊后热处理、热校圆加温、最终热处理等不同程度的回火,因此需要把这些不同回火温度下的保温时间折算成相当于最终热处理温度的保温时间。

此次设备采用的是690±14℃,8~10小时的热处理工艺。热处理温度控制公差带越小越好,这样就保证了各主焊缝、母材的回火脆化性能基本一致。最终热处理采用整体进炉方式。

6 无损检测

气化炉的无损检测包含射线探伤(RT)、超声波探伤(UT)、磁粉探伤(MT)、着色探伤(PT)和硬度检测,对所有接头的无损检测均应在焊后至少24h时后进行。

6.1 射线探伤

射线探伤(RT)按规定都必须在焊缝进行过程中间消除应力热处理(ISR)之后进行。检验区域包括所有A、B类焊缝,检验比例均为100%,合格级别为NB/T47013.2/Ⅱ级。

6.2 超声波探伤

超声波探伤(UT)是气化炉制造过程中应用最广泛、应用频次最高的一种探伤方法。对于某些焊缝,在不同的制造时段还有重复UT的要求。检验区域包括原材料验收、封头热成形、筒节热卷、所有A/B/D类焊缝、筒体和锥体的堆焊层、下托砖板等,检验比例均为100%,合格级别为NB/T47013.3/Ⅰ级。尤其对于主体焊缝,由于它们的重要性以及裂纹敏感性,因此在中间热处理后、最终热处理后、设备水压试验合格后均需进行100%UT。为保证水压试验后最终UT检测合格,前面两次UT检测不可省略,否则在后面发现问题将不堪设想。

特别强调的是,目前气化炉等铬钼钢设备的接管角焊缝 在设计时没有UT检测要求,仅靠全焊透结构设计和焊接控制难以保证质量,事实上通过对其角焊缝的UT抽查,发现部分未焊透、未熔合和圆形缺陷,给使用带来隐患。某合成氨过热器就是因液位计接管角焊缝在制造时存在未焊透等缺陷,使用一年就开裂泄漏,不到两年时间造成2次停车返修,因返修质量难以保证,最后制造厂赔了一台,安全风险和经济损失都很大。UT检测对面状、线状缺陷检出率高、方便快速,对气化炉等厚壁设备的检测非常关键,但是其记录追踪性比RT差,因此检测人员必须认真负责,及时做好每一次UT记录,实事求是地填写检验报告。特别对于那些需要重复UT的主体焊缝,后面的UT也是对前面结论的复核,若确实出现了新的缺陷也非常有利于追踪和分析原因。

6.3 磁粉探伤

磁粉探伤(MT)也是在气化炉制造中应用较多的检测方法,而且对同一部位在不同时段状态下也需要重复检测,主要作用是检测表面裂纹类线性缺陷。检验区域包括封头/锥体热冲压成形后的内外表面、焊前坡口及其两侧、焊接接头在焊后/热处理和水压试验后、所有需堆焊的Cr-Mo钢表面、焊缝清根以及缺陷返修、连接附件去除之后的容器表面,以确保无裂纹类缺陷存在。合格级别为NB/T47013.4/Ⅰ级。

6.4 着色探伤

着色探伤(PT)同样在气化炉制造过程中起到了重要作用。特别是在不锈钢表面探伤、一些MT无法操作的区域,PT检查发挥了不可替代的作用。检验区域包括309L不锈钢堆焊后的全表面、316L不锈钢堆焊后的全表面、所有测温螺母、散热片与壳体焊接角焊缝、机加工的法兰密封面、所有A/B/D类接头部位、凸台部位的手工堆焊表面。

另外,由于结构原因或技术原因无法进行MT检查的部位,用PT检查进行了代替。合格级别为NB/T47013.5/Ⅰ级。

6.5 硬度测试

焊后热处理后,应对每块焊接试板和壳体上的每条焊接接头的焊缝金属、热影响区以及相邻的基本金属进行硬度测试,硬度应控制在允许范围内(HB≦225)。

7 结语

7.1 气化炉在制造过程中,除严格控制焊前预热温度外,还要保持焊接过程中的层间温度。焊后应及时进行消氢处理(DHC)或中间消除应力热处理(ISR)、最终焊后热处理(PWHT)等多种形式的热处理,才能保证焊接接头具有良好的综合性能;

7.2 采用全熔透和便于内外部无损检测的焊接结构,尽可能避免易产生表面裂纹的补强板、支座垫板等搭接接头。与气化室壳体焊接的散热片、测温螺母数量多,间隙小,需高度关注焊接工艺控制;

7.3确保受压元件和焊材的化学成分及其各项性能符合要求;在筒体、封头、锥体的成形过程中严格控制几何尺寸;

7.4在焊接过程中,严格控制焊接线能量不能超过焊接工艺要求;严格控制焊接质量,尽量减少焊接返修次数,以减少因热处理引起的脆化倾向;主体焊缝采用窄间隙坡口,以减少输入热量对焊接接头的影响;

7.5对角焊缝进行UT检测,加强堆焊层UT工艺方案和实施过程的监控;

1. 《压力容器》(GB150-2011)

2. 《固定式压力容器安全技术监察规程》(TSG 21-2016)

3. 徐森.《铬钼钢压力容器设计制造中的几个问题》

(作者单位:中盐安徽红四方股份有限公司)

(编辑:王鹏)