21.00-35 40PR港口工程机械轮胎的设计

王道和,承友昕,吴 辉,何 剑

(中策橡胶集团有限公司,浙江 杭州 310016)

随着世界经济的发展,港口也越来越发展壮大。与港口建设相配套的工程机械及其工程机械轮胎也进入历史性的发展空间。随着港口吞吐量的急剧增加,与港口龙门吊配用的21.00-25轮胎已不能满足现有港口的发展,而转向21.00-35轮胎,不仅可提高载荷能力,还可降低成本提高运输效率[1-2]。因此,龙门吊配用的21.00-35轮胎在港口市场上得到了快速发展。下面介绍港口龙门吊专用21.00-35 40PR工程机械轮胎的开发情况。

1 技术要求

根 据GB/T 2979—2001,确 定21.00-35 40PR工程机械轮胎的技术参数为:花纹代号IND-3,标准轮辋 15.00/3.0-35,充气外直径(D′) 2 005(1 971~2 038) mm,充气断面宽(B′)570(547~604) mm。因该轮胎用于港口龙门吊,根据轮胎使用于硬质改良路面,标准充气压力提高到1 000 kPa,在速度为10和5 km·h-1下,最大负荷分别为32 800和35 200 kg。

2 结构设计

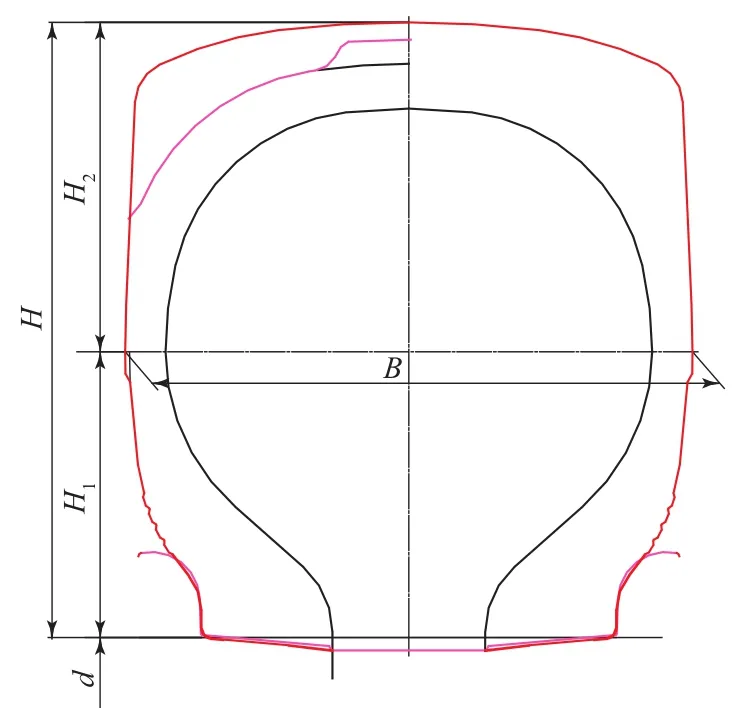

2.1 外直径(D)和断面宽(B)

为使轮胎充气外缘尺寸达到标准要求,并具有良好的使用性能,根据类似规格轮胎的参数及实际经验,本次设计D取2 005 mm,B取510 mm,即外直径膨胀率(D′/D)为1.0,断面宽膨胀率(B′/B)为1.117 6,由此计算,断面高度(H)为560 mm,H/B为1.098。

2.2 行驶面宽度(b)和弧度高(h)

b和h是决定胎冠形状的主要参数,分别与断面宽、断面高成一定比例关系,行驶面的形状对轮胎的牵引性、耐磨性、转向性、接地面积和路面抓着力、生热等都有直接影响,增大b、降低h,有利于增大轮胎与路面的接触面积,减小单位面积的压力,显著提高胎面的耐磨性和牵引性,改善对路面压力的分布。若胎冠设计过于平摊,则胎肩增厚、剪切力增大,生热提高,出现早期肩空等问题,故本次设计采用两段冠弧,既增大b,也适当增大h,本设计b取475 mm,h取45 mm,b/B为0.931 3,h/H为0.080。

2.3 胎圈着合直径(d)和着合宽度(C)

因为21.00-35为港口无内胎轮胎,使用于高气压、高负荷。要确保轮胎的气密性,胎圈部位的设计是结构设计的关键,为使胎圈与轮辋紧密配合,在轮胎胎圈设计上,d和C的选取至关重要,d选取太大着合不紧密,使用时易磨损胎圈,太小轮胎装卸困难。故根据经验,选取装配过盈量为5 mm,胎圈座采用两个不同的倾斜角代替传统的单一倾角,C选取比轮辋宽度大25.4 mm(1英寸),以避免胎圈应力集中及胎圈早期损坏。故本设计的d为885 mm,倾角为5°和10°,C为405 mm。

2.4 断面水平轴位置(H1/H2)

断面水平轴位于断面最宽点,是轮胎充气和法向负荷下变形最大的位置,也是轮胎屈挠最大的部位。因此水平轴的位置决定着变形量和应力分布情况,其选取合理与否对轮胎性能有很大影响。若水平轴过高,即取值偏大,最大屈挠应力及应变部位接近胎肩部位,则胎肩部位由于受很大的剪切变形而升温,造成肩部早期帘布脱层或胎面剥离;若水平轴位置过低,即取值偏小,轮胎使用中最大的屈挠应力及应变接近到胎圈帘布包边差级处,则该处因为互相剪切摩擦升温而造成胎圈脱层及胎圈帘布断裂等。根据工程机械轮胎使用特点和以往设计经验,综合考虑各方面因素,本设计H1/H2取0.931 0。

轮胎断面轮廓如图1所示。

图1 轮胎断面轮廓示意

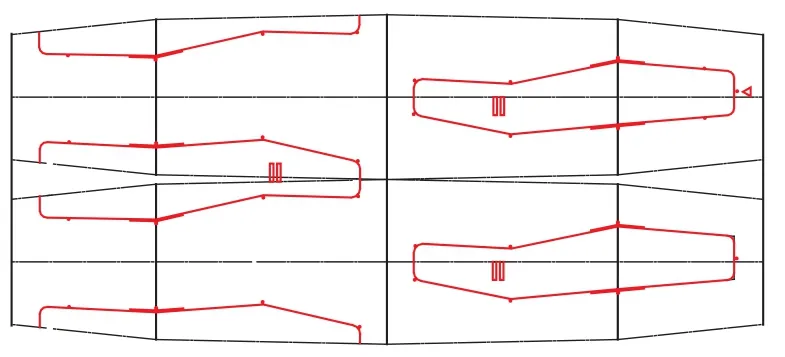

2.5 胎面花纹

胎面花纹的基本作用是传递牵引力和制动力,以及保持轮胎和路面在纵横两方面的紧密接触性能。因此胎面花纹设计直接关系到轮胎使用性能和寿命。考虑到21.00-35轮胎使用路面条件良好,速度不高,但对轮胎的耐磨性能、转向性能、抗滑性能和抓着性能要求高,故本设计胎面采用八角花纹形式,其花纹块大而硬、散热性差,易生热及产生肩空肩裂等问题,故在花纹节数上选取30等份,花纹饱和度设计为78%,同时兼顾轮胎的耐磨性、胎体结实等情况,花纹深度选取38 mm。同时为减少花纹沟底裂口,花纹沟底部采用了小圆弧过渡。

胎面花纹展开如图2所示。

图2 胎面花纹展开示意

3 施工设计

3.1 胎面

港口用轮胎对耐磨性、耐老化和低生热要求极高。故在胎面胶配方中选择了综合性能最佳的天然橡胶(NR)与弹性高、耐磨性好的顺丁橡胶并用,在补强体系中采用了补强性能高、耐磨性好、高结构中超耐磨炭黑与抗撕裂性能好的白炭黑,并配合使用硅烷偶联剂改善胶料压缩变形和滞后损失,进一步提高胶料的抗撕裂和耐动态疲劳性能,同时提高胶料的弹性,降低生热。

(1)基部胶。由于该规格轮胎使用条件苛刻,特别是工作时扭曲大,帘布层间剪切力大,胎肩生热高,因此配方设计以降低生热、提高耐热性为主,即以NR为主,并用部分丁苯橡胶和低生热高耐磨的炭黑作为补强剂,增强防老体系,提高胶料定伸应力,使基部胶料具有良好的耐热性和耐老化性能。同时采用了半有效硫化体系,使基部胶具有很好的抗硫化返原性能,以达到防止中期脱层,提高轮胎使用寿命的目的。

(2)胎侧胶。港口桥吊轮胎使用周期长,尤其对胎侧胶的耐天候老化性能要求苛刻,因此胎侧胶配方采用了大量的物理防老剂和耐臭氧龟裂性能特别好的防老剂4020,从而大大提高了轮胎的耐老化龟裂性能。

胎面胶物理性能如表1所示。从表1可以看出,胶料的加工性能较好,磨耗量小,综合物理性能良好。

表1 胎面胶物理性能

3.2 胎体结构设计及安全倍数

胎体结构设计主要包括帘布层数、缓冲层、隔离胶、内衬层、附胶帘布厚度等。帘布层数的确定根据是轮胎类型、负荷、充气压力、帘线强度和胎体强度安全倍数。21.00-35轮胎主要使用于高充气压力、高负荷条件,特别是胎体原地扭曲度较大(接近90°),故胎体要求挺性高、强度大,具体进行以下设计。

(1)胎体帘布采用20层2100dtex/2V1锦纶66帘布,成型方式为6-6-5-3,安全倍数达到6.5。

(2)胎体帘布裁断角度选用变角设计。通过计算得知:从第1层到最后一层帘线伸张是不均匀的,内层伸张值比外层大2.5%,尤其是多层帘布的工程机械轮胎,为保证轮胎内外层帘线伸张一致,减小帘布层间的剪切应力,本设计帘布裁断角度采用26.5°~30°变角设计。

(3)胎冠帘线角选取54°的较大值,以提高胎冠部位刚性,减少充气时径向变形。

(4)增大帘布层反包高度,将端点高度接近断面水平轴,目的是增强下胎侧的强度和刚性,降低下胎体区域变形,使反包端点所受应变能减小,避免胎侧、胎圈部位早期损坏。

(5)缓冲层采用2层930dtex/2V3锦纶66帘布,帘布裁断角度设计为32°。

(6)为保证帘布层间的附着力,胶帘布厚度为1.27 mm,缓冲胶附胶帘布厚度为1.35 mm。

3.3 气密层

气密层是无内胎工程机械轮胎的关键部位,21.00-35轮胎对气密性能要求特别高,为使气体渗透率小,胶料与胎体及胶料与纤维粘合强度高,不脱层、不起泡,具有耐老化、耐热等特性,在配方设计中胶种选用了气密性好、耐老化性能好的氯化丁基橡胶,同时并用部分NR,以改善氯化丁基橡胶与胶体粘合性差的缺陷,同时使用了新型交联剂和活性剂,以提高胶料的耐热性能和均匀分散性能,从而提高了气密层的耐气透性及与胎体帘布的粘合性。在施工方面:气密层厚度设计为4.5 mm,宽度以包过胎趾部位为依据,从而达到保气性能,延长使用寿命。

3.4 胎圈

胎圈是轮胎承载状态下应变能相对最大的部位,也是最易损坏的部位,对于无内胎工程机械轮胎,其胎圈部位的应力要比普通有内胎轮胎高,再则受胎圈与轮辋过盈量的影响,在胎圈强度设计时,采用多钢丝圈宽胎圈设计及最佳钢丝排列方法,即钢丝圈采用Φ1.20 mm回火胎圈钢丝,强度倍数设计为9,排列方式为10×14结构,采用钢丝缠绕及半硫化工艺,以提高钢丝的粘合力,确保轮胎在高负荷状态下的胎圈强度。同时为提高胎圈下胎侧部位的支撑性能,采用了大三角胶和三钢丝圈结构,并采取钢丝圈变直径(898.2~908 mm)设计,使钢丝截面积所受应力限制到最小值,提高轮胎在超负荷下的稳定性。同时为确保轮胎的气密性,胎圈包布采用了640dtex×640dtex网孔布,同时采用胎圈防护胶结构,保证轮胎气密性及保护轮辋对轮胎胎圈部位的磨损。

3.5 成型

采用838.2~889 mm(33~35英寸)成型机,成型方式为6-6-5-3型,机头直径为1 140 mm,机头宽度为1 267 mm。

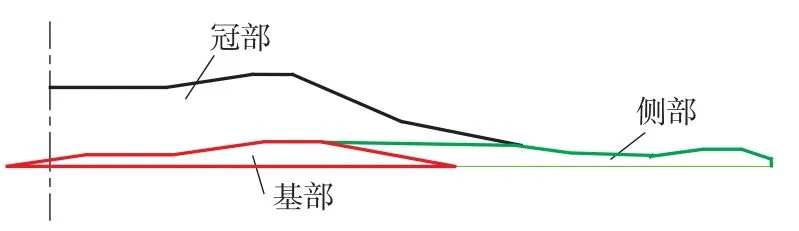

根据各部位使用性能的不同要求,胎面部分采用胎冠、基部和胎侧3个配方。胎冠胶采用新型冷喂料挤出缠绕工艺成型,以提高胎面的致密性和粘合性能,减少胎面多层贴合引起的层间气泡,从根本上解决轮胎的脱层问题。在胎面缠绕尺寸设计上,根据轮胎材料分布及轮胎花纹形状,由三维图形计算胎面胶体积,然后将设计成胎面形状,使胎面形状尽可能地接近轮胎花纹形状,减少胶料的流动。缠绕机根据输入的设计参数(胎面设计参数输入缠绕机的电脑程序)进行胎面缠绕,达到技术施工要求。通过采用胎面胶缠绕工艺,降低了胎面胶料的损耗,大大降低了工人的劳动强度,提高了生产效率。

胎肩胶采用贴压法成型,减小冠中基部胶厚度,加大肩部基部胶厚度,最厚处达18 mm,以便有效降低胎肩部位的生热。

胎侧胶采用贴压法成型,其胎侧形状根据材料分布,尽可能地设计成与成品接近形状,减少胎侧胶料的流动。胎面形状如图3所示。

图3 胎面形状示意

3.6 硫化工艺

采用2 667 mm(105英寸)单模硫化机硫化,胶囊定型,硫化条件为:过热水温度 (170±5)℃,过热水进口压力 3.0 MPa,内压冷却水压力≥1.8 MPa,后充气压力 ≥1.2 MPa,外温(148±5) ℃,正硫化时间 180 min。

4 成品轮胎室内试验

4.1 充气外缘尺寸

在标准气压下,安装在标准轮辋15.00/3.0-35上,充气外缘尺寸见表2。由表2可见,设计符合国家标准要求。

表2 充气外缘尺寸 mm

4.2 物理性能

成品轮胎物理性能测试结果见表3。从表3可以看出,成品轮胎物理性能达到了相应国家标准要求。

表3 成品轮胎物理性能测试结果

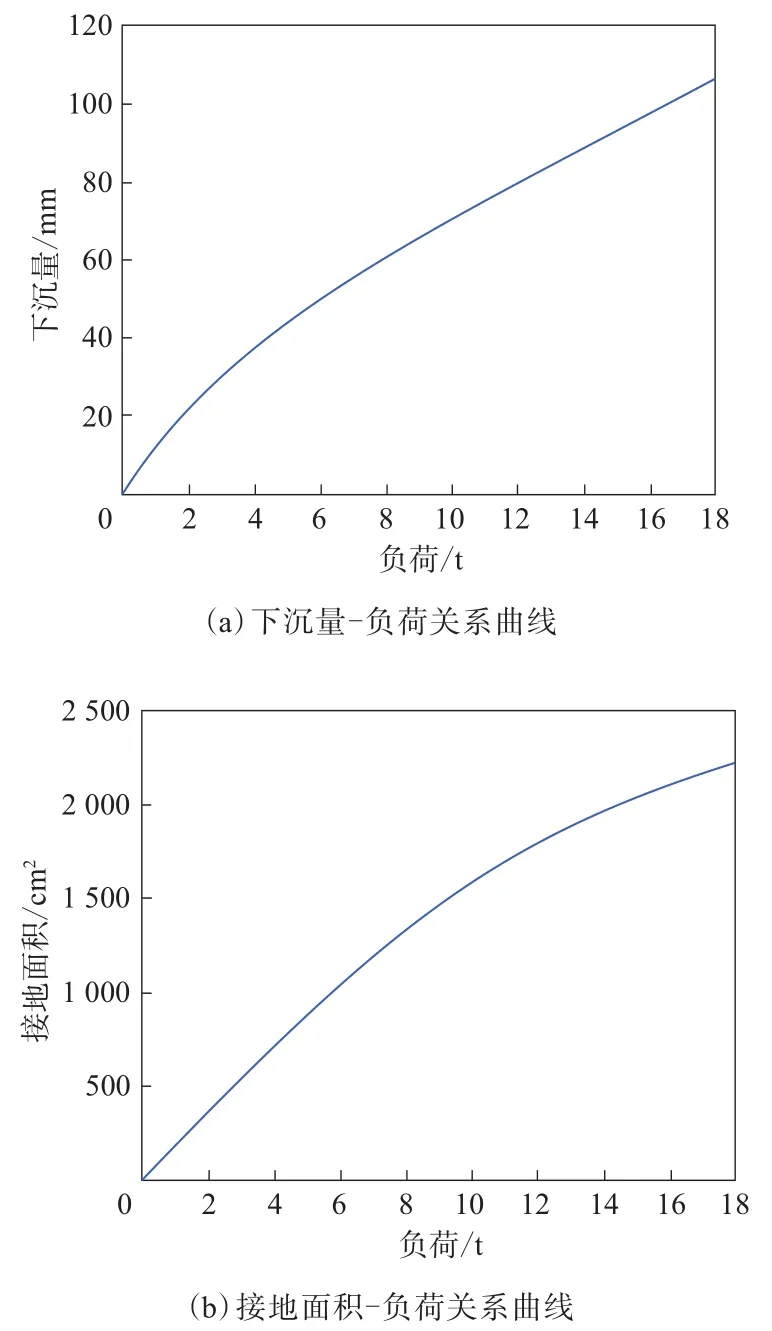

4.3 轮胎静负荷测试(TKPH额定值)

龙门吊使用特点对轮胎静荷性能要求非常高,轮胎下沉量越大,寿命越低。龙门吊轮胎静负荷性能测试结果可以直接反映轮胎的使用性能。测试方法:轮胎在38 ℃环境温度下,转鼓直径为5 m,对轮胎加2~18 t的负荷。测试结果见图4。由图4可以看出,轮胎下沉量和接地面积较小,说明轮胎支撑性能好。

图4 静负荷测试结果

5 结语

设计了21.00-35 40PR港口工程机械无内胎轮胎,成品经测试,轮胎外缘尺寸和物理性能均符合国家标准及设计要求,轮胎静负荷性能优异。该产品自投产以来,生产工艺、外观质量稳定,退赔率较低,受到用户的极大好评,为公司赢得了新的经济增长点,取得了良好的经济效益和社会效益。