成品检测线轮胎翻转机构的设计与应用

马巨龙

(北京橡胶工业研究设计院,北京 100143)

在轮胎的生产过程中,硫化后的轮胎需通过成品检测线检测质量,并按照质量等级进行分类入库。随着各厂轮胎产能越来越大,对成品检测线的输送效率要求也越来越高。

成品检测线中需要对位于轮胎下侧的标签进行扫码。扫码装置安装在输送辊道的下方,自下而上扫码,辊道辊筒会遮挡轮胎,使扫码不易成功,而且传感器头部向上易出现落尘情况,影响传感器的功能。因此轮胎在扫码前需要先进行180°翻转,但是目前的轮胎翻转设备动作比较复杂,效率低下,不能满足实际生产需要。

1 轮胎翻转机构存在的问题

1.1 结构复杂

现有轮胎翻转机构通常由机械手夹持机构、升降机构、翻转机构和检测装置等组成。夹持机构包括能适应不同轮胎规格的机械手、气动驱动装置、移动导轨和压力控制装置等。升降机构包括升降气缸和导轨等。翻转机构包括电动机和传动机构等。检测装置包括轮胎入口检测、机械手位置检测、翻转到位检测和轮胎出口检测等方面,涉及到的传动、控制点较多。

1.2 效率较低

轮胎翻转执行顺序通常为:检测到轮胎进入到位-机械手夹持-轮胎提升-翻转-机械手释放-轮胎滑出,包括4个机械动作,循环周期较长且效率低。

1.3 故障率高

由于设备涉及到机械手、电动机、直线导轨、气动元件和电气控制等多个环节,各部件出现故障的概率较高,维修不便。

在轮胎翻转时需要采用机械手进行夹持,容易对轮胎造成二次损伤。

2 新设备结构特点

2.1 总体结构

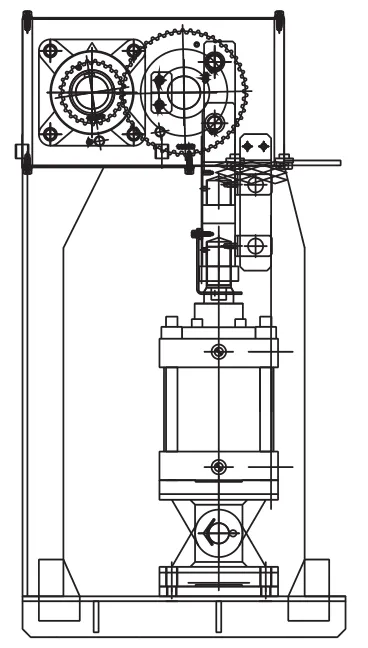

轮胎翻转装置由翻转箱、齿轮箱、驱动气缸及支撑翻转箱的机架组成。其中翻转箱固定于机架上,齿轮箱安装在翻转箱的支撑轴上。结构如图1—3所示。

图1 轮胎翻转机构示意

其工作原理为:当检测开关检测到轮胎由前段辊道滑落进入翻转箱后,翻转箱自动回转180°,轮胎靠自重滑落进入下方辊道。出口设有检测开关,当出口检测开关检测到轮胎已滑出时,翻转箱转到初始位置,等待下一条轮胎进入。

2.2 翻转箱

翻转箱由方形框架和导向辊筒支撑轴组成。翻转箱为长方体形状,在底面、侧面、顶面和后面5个面安装有无动力辊筒,前端敞口作为轮胎出入口。在翻转箱两侧装有支撑轴,支撑轴通过轴承安装于机架上并与齿轮箱的小齿轮固定在一起。翻转箱底面、顶面和侧面的无动力辊筒布置均与轮胎前进方向呈90°,轮胎在进入和滑出翻转箱时可自由滑动。翻转箱后侧辊筒采用锥形布置,使不同轮胎进行翻转时能够位于辊道中间,其内口尺寸根据实际使用厂家生产轮胎规格确定,通常与成品检测线辊道宽度设计一致。

图2 齿轮箱结构示意

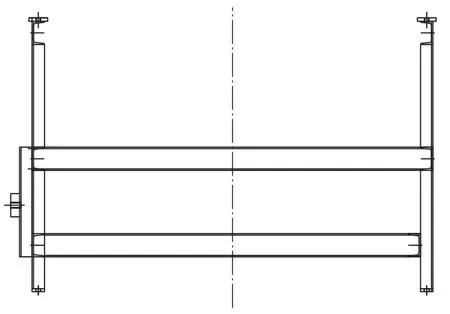

图3 机架结构示意

2.3 齿轮箱

齿轮箱由箱体、大齿轮和小齿轮组成。齿轮箱大齿轮安装在齿轮轴上,其上设有一个孔,用于与驱动气缸铰接。小齿轮固定在翻转箱的支撑轴上。翻转时,气缸伸出,气缸带动大齿轮旋转,在大齿轮的驱动下,小齿轮带动翻转箱旋转180°。当检测到轮胎滑出后,气缸缩回,翻转箱返回到起始位置。

2.4 翻转箱机架

机架为方管焊接U型结构,由方管和铁板等焊接而成。其上部为U型设计,用于提供翻转架翻转空间。

2.5 机构布置

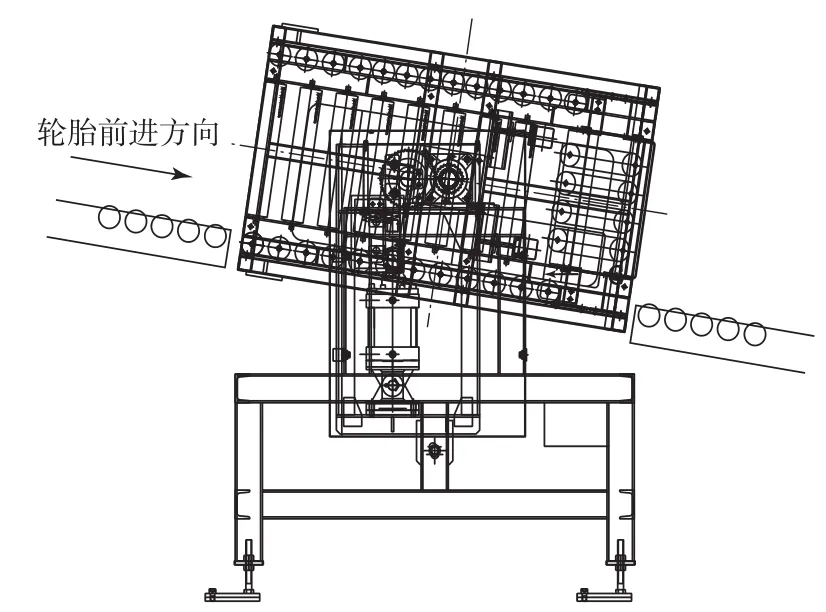

成品检测线轮胎翻转如图4所示。

图4 成品检测线轮胎翻转示意

翻转机构位于自由辊道之间,翻转箱初始角度与自由辊道角度一致,其底面辊高度比前端自由辊高度略低,180°翻转后,其顶面辊高度比后端自由辊高度略高,以利于轮胎的顺利滑入和滑出。

3 新设备优点

该轮胎翻转机构在处理不同规格轮胎的翻转动作时,具有以下优点:

(1)在过程中没有外部机械力传递给轮胎,翻转箱与轮胎接触部分均为辊筒,有效减少对轮胎的二次伤害;

(2)翻转动作用气缸驱动,速度快、效率高;

(3)翻转过程中不需要对轮胎进行定位处理,使用方便;

(4)该机构为单机整体,与其他成品检测线部件没有干涉,便于安装到任意需要的位置。

4 结语

该机构目前已在江苏省某大型轮胎生产厂成品检测线上投入了使用。现场使用过程中,翻转架转动灵活,性能稳定。经过一段时间的负荷生产,其效率满足工厂实际生产需要。目前该机构已被授予实用新型发明专利,专利公开号为ZL 2014 2 0799927.1。