蜗壳及叶片外形对双吸式多翼离心风机性能影响的试验研究∗

王军李佳峻梁钟胡修柏熊官政

(1.华中科技大学能源与动力工程学院;2.浙江朗迪集团股份公司)

蜗壳及叶片外形对双吸式多翼离心风机性能影响的试验研究∗

王军1李佳峻1梁钟1胡修柏2熊官政2

(1.华中科技大学能源与动力工程学院;2.浙江朗迪集团股份公司)

以某款效率低、全压低的双吸式多翼离心风机为实验对象,通过试验研究蜗壳型线,叶片外形以及增加叶片数对风机性能的影响。试验结果表明:蜗壳型线的变化趋势对双吸式多翼离心风机的性能有着很大的影响,良好的蜗壳型线不仅提高了风机效率以及全压,还改变了流量-压力曲线的变化趋势;相比原风机,采用改型蜗壳及改型叶轮的方案2风机能够大幅提升风机性能,使效率提升幅度达到10.93%,风机全压提升近40Pa;当叶片数从46片增加至56片,风机在大流量工况下提升了风机静压,但风机效率会略有下降。

双吸式多翼离心风机;蜗壳型线;叶片外形;试验研究

0 引言

多翼离心风机具有结构紧凑、压力系数高、流量系数大和噪声低等优点,被广泛应用于换气装置、电子设备和空调系统等场合。但由于多翼离心风机在结构上叶轮的相对宽度较大,轮径比大,叶轮流道短,叶片弯曲度大等特点,导致进口气流沿轴向分布极不均匀,叶轮内的压力脉动大,叶片出口处边界层分离严重,蜗舌处的回流以及蜗壳内的二次流动,对其气动特性产生很大的负面影响,使得多翼离心风机效率普遍较低。

目前国内外研究人员对多翼离心风机的优化设计主要以对叶轮和蜗壳优化为主。王嘉冰等人[1]讨论了多翼离心风机的集流器、叶轮、蜗壳、电机分别对风机内流特性的影响,指出各部件间的匹配对风机性能同样有至关重要的影响。刘路[2]等人根据多翼离心风机主要部件的结构特点,回顾国内外有关风机流动特性的研究,指出影响多翼离心风机性能的主要因素有:气流分布不均匀,蜗舌附近的旋涡,气流的分离及回流,风机前后盘的二次涡区域。刘小民[3]等人通过实验考察了多翼离心风机叶片出口安装角对吸油烟机气动性能和噪声特性的影响,研究结果表明叶片出口安装角的变化对吸油烟机性能有较大影响。王瑞[4]等人通过对叶片形状进行优化,控制叶道内平均速度分布的规律实现了多翼离心风机整体性能的提升。祁大同[5]、宋宝军[6]等人研究传统的和新理论的离心风机蜗壳外型线设计方法,并通过实验总结了各种蜗壳外型线设计方法的优缺点。杨昕[7]等人用实验的方法研究了改变叶轮与蜗壳相对位置对风机性能的影响,发现叶轮中心与蜗壳几何中心相重合的位置并不是最佳位置,设计合理的蜗壳型线对风机整体性能有较大的提升。

本文根据实际工程需要,以某款效率低,压升小的双吸式多翼离心风机为研究对象,通过同时对蜗壳和叶轮进行外形优化实现风机性能的大幅提高并分别分析改型蜗壳及改型叶轮对风机性能产生的影响。

1 原型风机及改型设计

1.1 原型风机

如图1所示,原型风机电机外置,内部主要由集流器、叶轮、蜗壳三部分组成。叶轮前板半开,叶片通过前后板固定。风机设计转速n=1 900r/min,其主要结构参数见表1。

表1 原型风机主要结构参数Tab.1Main structural parameters of the prototype fan

1.2 改型设计

1.2.1 蜗壳改型

由于该款风机需要安装在特定的空间里,在对蜗壳改型时,需要保证蜗壳在长、宽、高三个方向的最大尺寸不能有太大变化,因此对蜗壳改型主要集中在对蜗壳外型线进行优化并保证蜗壳整体尺寸变化足够小。

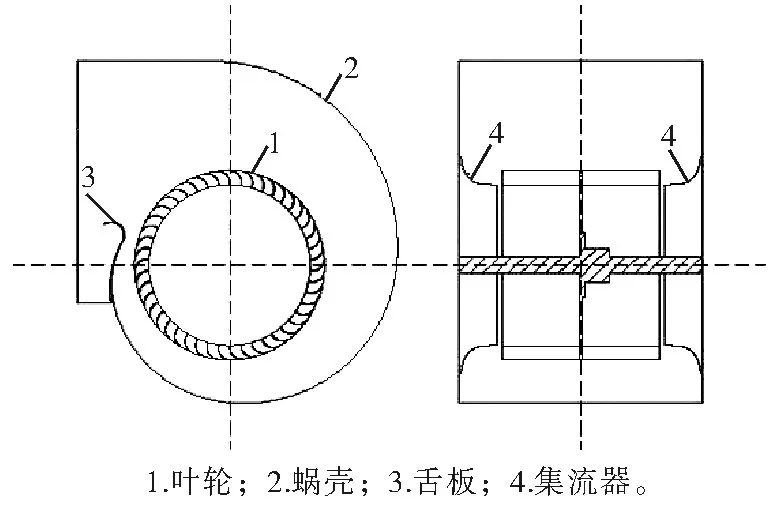

图1 原型风机结构示意图Fig.1Schematic diagram of prototype fan

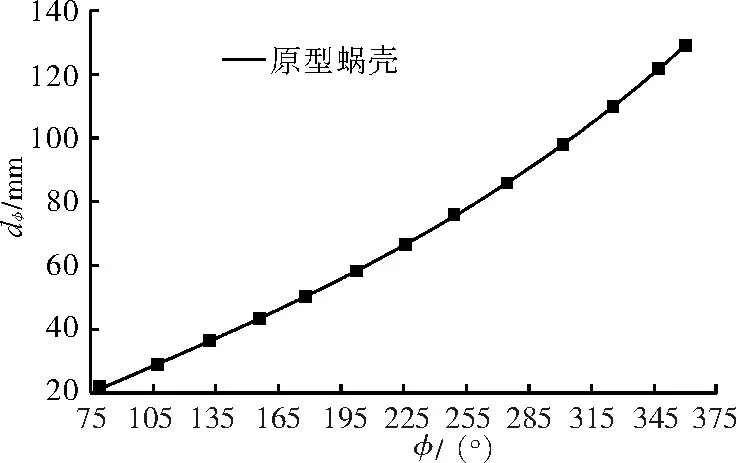

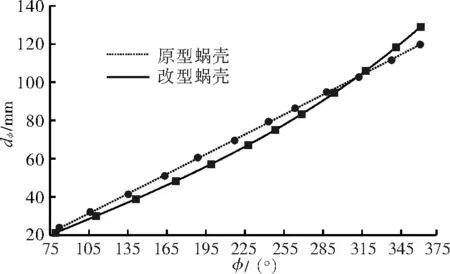

通过在CAD软件中对原风机蜗壳的外型线进行测量,以蜗壳方位角φ为横轴,蜗壳与叶轮出口在半径方向上的间距dφ为纵轴,绘制出蜗壳外型线的变化趋势图(见图2)。发现原型蜗壳的dφ随φ角以多段折线式变化,在蜗舌附近dφ随φ角增加而快速增加,而在其他φ角范围内dφ增长快慢不一,这将影响蜗壳对气流的扩压效果,增加气流流动损失,最终恶化流场。

图2 原型蜗壳dφ随角度φ的变化趋势Fig.2Variation trend of the prototype volutedφwithφ

因此,为了实现气流在蜗壳中均匀扩压,现以保证蜗舌处方位角不变的情况下,以dφ随φ角线性递增来优化蜗壳外型线。同时为了满足蜗壳的整体尺寸不变,将蜗壳的高度、宽度、长度进行约束,适当减小了蜗壳的出口张开度,最终得到改型蜗壳。

将改型蜗壳的外型线与原型蜗壳外型线进行对比,见图3,其中φ角用于表示蜗壳型线的方位,dφ表示沿径向方向叶轮出口至蜗壳内壁的间距。

图3 原型蜗壳与改型蜗壳外型线对比Fig.3Comparison of prototype volute profile and modified volute profile

1.2.2 叶轮改型

通过对原型风机叶片结构参数进行分析,发现该款多翼离心风机的叶片出口安装角过大,与文献[3]中的推荐值不符。过大的叶片出口安装角将导致叶片的强烈弯曲,迫使气流在短叶道内发生大角度的转向,加之叶轮进出口间存在较大的逆压梯度,导致在叶片背面容易产生分离涡,影响风机高效率运行。

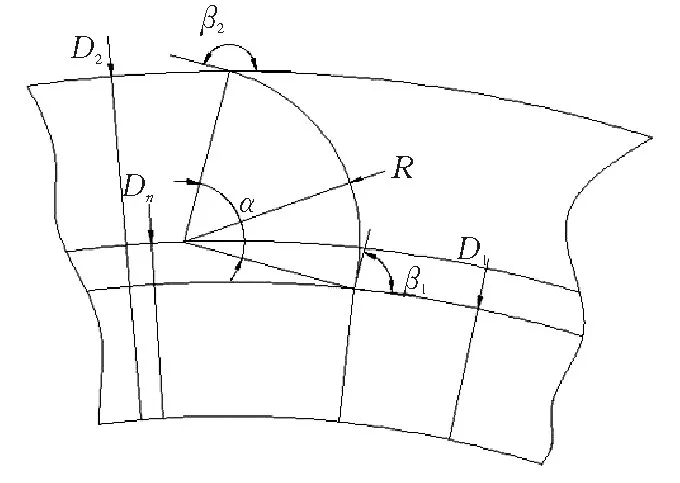

因此,为减小叶片的弯曲程度,改型叶轮保持外径D2,内径D1不变,以叶片出口安装角β2以及叶片圆弧角α作为主要优化变量并参考文献[3]中的推荐值对叶轮进行改型。图4为叶轮结构参数示意图,叶轮改型参数如表2所示。

图4 叶轮结构参数示意图Fig.4Schematic diagram of impeller structure parameters

表2 改型叶轮参数表Tab.2Modified impeller parameter table

2 试验装置以及试验方案

2.1 试验装置

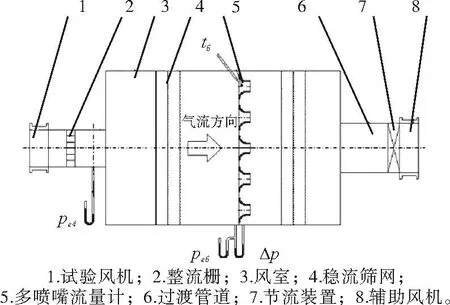

本次试验在浙江朗迪集团股份有限公司实验室中进行,试验台布置和测量仪表选取遵循中华人民共和国国家标准GB/T 1236—2000《工业通风机用标准化风道进行性能试验》。实验过程中使用同一电机,同一套测量系统。风机和电机固定在同一位置并且保证相互之间的位置关系不变。风机性能试验系统如图5所示。试验台末端的辅助风机主要用于克服由测试风机本身不能克服的部分阻力。

图5 风机气动性能试验系统Fig.5Experimental system of fan aerodynamic performance

风机气动性能试验使用同一台电机,其转速为n=1 900 r/min。试验风机的进口条件为当地大气状态,试验中通过调节安装在风室出口管道上的节流装置的开合度来调节风量以达到改变多翼离心风机工作工况的目的,使用微差压变送器测量风室中段处的多喷嘴流量计前后压差和风机出口管道段的静压,并通过测试系统计算得到试验风机的流量和全压,采用数字式转速表测量电机轴的实际转速。为了防止各个工况点下的大气压力,温度以及湿度的差异而导致的试验误差,试验系统将通过自带的传感器实时测量各个工况点下的大气压力,温度以及湿度,并将各工况下风机的性能参数转换为指定条件下的值,确保各组试验对照的可靠性。

2.2 试验方案

为了对比改型蜗壳,改型叶轮以及改型蜗壳加改型叶轮对风机整体性能的影响,将原型蜗壳和叶轮以及改型蜗壳和叶轮组合搭配形成三种试验方案,如表3所示。

表3 试验方案Tab.3Experimental scheme

方案1仅改变了风机蜗壳,可以单独对比改型蜗壳对风机性能的影响;方案2在方案1的基础上进一步将原型叶轮换为同叶片数的改型叶轮一;方案3对比方案2可以研究叶片数增加对多翼离心风机性能的影响。

3 试验结果及分析

3.1 试验结果

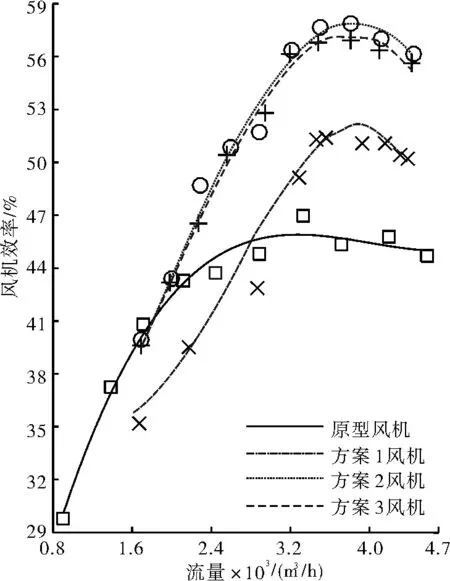

通过试验台系统为每组试验测量多个工况点并使用MATLAB软件对10个工况点分别进行流量-全压效率、流量-全压、流量-静压的数据拟合,得到连续的拟合曲线。如图6所示为各组试验在转速n=1 900 r/min下的流量-全压效率性能曲线。

图6 全压效率随流量变化的曲线图Fig.6Curves of total pressurs efficiency versus flow rate

由图6可以看出:在小流量工况下,原型多翼离心风机的全压效率随流量增加而上升,当流量在2 500~4 500m3/min的范围内,风机全压效率达到稳定,风机在流量为3 326.6m3/min时,全压效率到达最高,为46.95%。相比之下,其他三组方案的流量-全压效率性能曲线平稳段较窄,但在流量为3 300~4 500m3/min(工作区),风机的全压效率变化很小且提升较大。方案1在流量为3 557.1m3/min时,全压效率到达最高,为51.35%,提升4.4%;方案2在流量为3 801.3m3/min时,全压效率到达最高,为57.88%,提升10.93%;方案3在流量为3 794.5m3/min时,全压效率到达最高,为56.86%,提升9.91%,三组方案的最优工况点均向大流量方向移动,效率也均有提升。

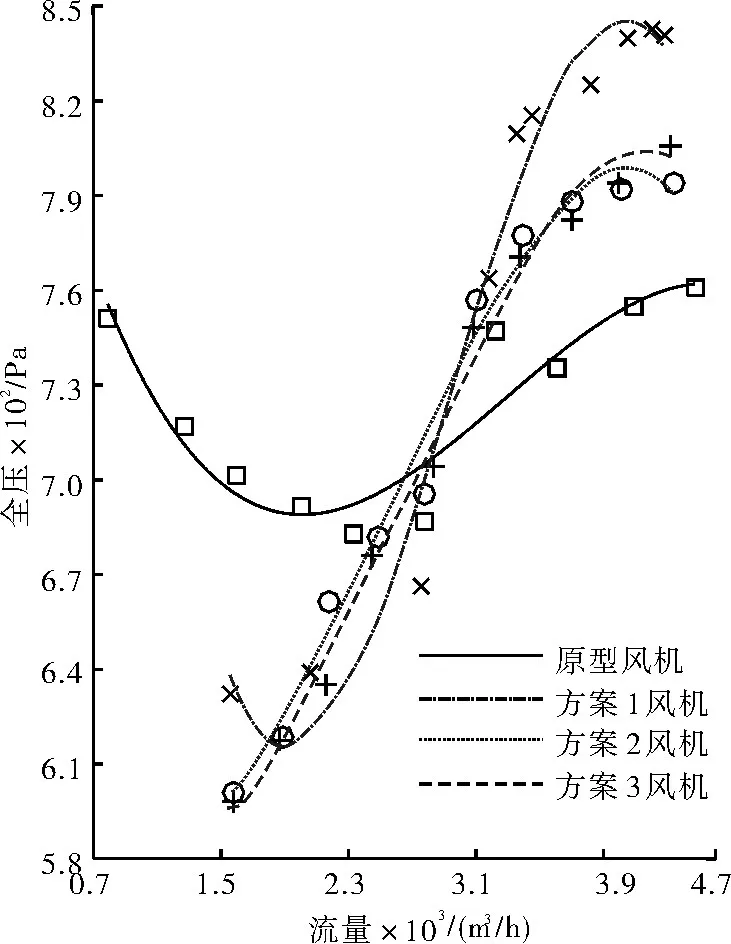

图7 全压随流量变化的曲线图Fig.7Curves of total pressure versus flow rate

图8静压随流量变化的曲线图Fig.8Curves of static pressure versus flow rate

图7 和图8为各组实验在相同转速n=1 900r/min下的流量-全压,流量-静压性能曲线图。从图中可以看出:在流量小于2 800m3/min时,原型风机的全压和静压均大于方案风机的全压和静压;而当流量大于2 800m3/min时,原型风机的全压和静压却小于方案风机的全压和静压。原型风机的流量-静压曲线的变化趋势也与方案风机的流量-静压曲线的变化趋势有所不同。

3.2 结果分析

为了便于分析,现将原型风机与方案1风机,方案1风机与方案2风机,方案2风机与方案3风机分别作比较来分析蜗壳外型线,叶片外形以及增加叶片数对风机性能的影响。比较原型风机与方案1风机可以发现:蜗壳型线的变化改变了风机压力性能曲线的变化趋势。原型风机的静压先随着流量的增加而较快的下降,之后会在一定的流量范围内保持稳定,随着流量的进一步增加,静压再次下降;而仅改变了蜗壳的方案1风机在试验流量范围内,静压随着流量增加而增加,当流量到达最佳工况点下的流量时,静压随着流量增加而略有下降。图9为原型蜗壳与改型蜗壳叶轮出口至蜗壳内壁在径向上的间距dφ随角度φ的变化。

图9 dφ随角度φ的变化趋势Fig.9The rrend change betweendφandφ

从图9中可以看出:原型蜗壳的dφ随φ角的变化忽快忽慢,φ角在74°~100°之间变化时,间距dφ增长得很快,之后在φ角为100°~220°时,间距dφ缓慢且平稳的增加,当φ角大于220°时,间距dφ再次出现快速增长的变化趋势且在靠近出口处增长速度进一步加快,变化曲线形如多段折线,这导致从叶轮中流出的高速气流在蜗壳内得不到均匀的扩压效果;而改型蜗壳的dφ随φ角的增加而平稳增长,变化曲线为定斜率直线。这两种不同的蜗壳型线导致了原型风机与方案1风机在气动性能上存在较大的差异,间距dφ随φ角按多段折线变化的原型蜗壳没有起到连续,均匀的扩压作用,忽快忽慢的变化趋势还使得蜗壳内部气流流动状况恶化,前后气流间容易发生排挤并产生涡旋造成较大损失,降低了风机效率;而显单条直线变化的改型蜗壳起到了较好的扩压作用,改善蜗壳内流场,最终提升了风机全压和效率。

方案1风机与方案2风机使用了不同的叶轮,原型叶轮叶片的弯曲程度较大,叶片出口安装角及叶片中心角均大于改型叶轮的叶片出口安装角及叶片中心角。较大的叶片弯曲程度导致了叶道截面进口较小,而后逐步增大,在靠近叶片出口处又由大变小,这使得气流在叶道内的相对速度先由大变小,又由小变大。这种前后不一致的速度变化将导致在叶片背面的进口处产生较大的旋涡,在叶片出口处更易形成流动分离,降低风机效率。同时,原型叶轮较大的叶片出口角使得其具有更强的作功能力,在性能曲线上表现为方案1风机的全压高于方案2风机的全压。

方案2风机与方案3风机的比较可以看出:叶片数的增加对风机整体影响不大。叶片数从46片增加到56片使得风机在全工况范围内效率均略有下降,下降幅度在1%左右,同时增加叶片数使得风机在流量小于3 700m3/min的范围内静压值下降,在流量大于3700m3/min的范围内静压值提升。导致这种现象的原因可能是由于叶片数的增加一方面加强了叶片对气流的导向作用,减少了叶道内的分离现象,特别是在大流量工况下使叶道内流场更加均匀;另一方面却增加了气流与叶片的接触面积,产生更多的流动损失,降低了叶轮的作功效率。

4 结论

通过同时优化蜗壳及叶轮,大幅提升了原型风机的气动性能,使风机在最佳工况点下效率提高10.93%,风机全压提升近40Pa。采用试验研究的方法还分别研究了蜗壳形状,叶片形状以及增加叶片数对风机性能的影响,并得到如下结论:

1)蜗壳型线对风机性能有很大的影响。蜗壳设计时应该保证间距dφ随φ角均匀变化,避免出现忽快忽慢的变化趋势。

2)叶片的弯曲程度对风机效率有较大的影响。减小叶片的弯曲程度可以提升风机效率,但同时会降低风机的作功能力,使其压升减小。

3)对于该款风机,将叶片数从46片增加到56片提升了大流量工况下的风机静压,但风机效率在全工况范围内略有下降。

[1]王嘉冰,区颖达.多翼离心风机的内流特性及其噪声研究[J].流体机械,2004,32(4):29-33.

[2]刘路,姜献锋.多翼离心风机主要部件对风机流动特性影响的研究现状[J].轻工机械,2009,27(5):4-7.

[3]刘小民,汤虎.多翼离心风机叶片出口安装角对吸油烟机性能影响的实验研究[J].风机技术,2014(6):22-25.

[4]王瑞,王灿星.控制速度分布的多翼离心风机优化设计[J]风机技术,2013(3):47-52.

[5]祁大同,姚承范,朱营康,等.离心风机蜗壳型线的改进设计与实验[J].流体机械,1995,23(9):9-12.

[6]宋宝军,谢文霞.离心风机蜗壳型线设计方法探讨[J].应用能源技术,2015(1):33-36.

[7]杨昕,陈望明,袁民建,等.改变叶轮与蜗壳相对安装位置对双吸多翼风机性能影响的试验研究[J]流体机械,2011,39(7):1-5.

[8]Kwang-Yong Kim,Seoung-Jin Seo.Shape Optimization of Forward Curved Blade Centrifugal Fan with Navier-Stokes Analysis[J].Journal of Fluids Engineering,2004,126:735-742.

[9]丁骏,杜鑫,张龙新.蜗壳开度对离心风机气动性能影响的研究[J].风机技术,2012(5):22-26.

[10]HidechitoHaysshi,Flow Characteristics in Scroll Casing of Sirocco Fan,The 10thAsian International Conference on Fluid Machinery,2010,100-108.

Experimental Study on the Effect of the Volute and Blade Profile on the Performance of a Multi-blade Centrifugal Fan

Jun WangJia-jun LiZhong LiangXiu-bo HuGuan-zheng Xiong

(1.School of Energy and Power Engineering,Huazhong University of Science and Technology;2.Zhejiang Langdi Group Co.,Ltd)

The effect of the volute and blade profile and the blade number on the performance of multi-blade centrifugal fan with a low efficiency and total pressure is investigated by an experimental method.The study results show that changing the volute profile has a great impact on the performance of the multi-blade centrifugal fan.An optimized volute profile can not only improve the efficiency and total pressure of the fan,but also reduces variations in the performance curve.A modification of volute and impeller can greatly enhance the performace of the fan,Compared to the originial fan the efficiency is increased by 10.93%and the total pressure by 40Pa.When the blade number is increased from 46 to 56,the static pressure is enhanced,but the efficiency is slightly decreased.

multi-blade centrifugal fan,volute profile,blade profile,experimental research

TH432;TK05

1006-8155-(2017)03-0049-06

A

10.16492/j.fjjs.2017.03.0009

中国南方智谷引进创新团队和项目(NO.2013CXTDOI)

2016-10-15湖北武汉430074