甲基丙烯酸丁酯共聚改性聚乙烯醇

封禄田, 张 悦, 王思林, 刘 畅

(沈阳化工大学 应用化学学院, 辽宁 沈阳 110142)

甲基丙烯酸丁酯共聚改性聚乙烯醇

封禄田, 张 悦, 王思林, 刘 畅

(沈阳化工大学 应用化学学院, 辽宁 沈阳 110142)

利用甲基丙烯酸丁酯(MBA)与乙酸乙烯酯(VAc)溶液共聚再醇解的反应制备改性聚乙烯醇(PVA).通过实验分别研究溶液共聚和醇解反应的影响因素,确定适宜的反应条件:溶液共聚时MBA占单体总质量的5 %,溶剂甲醇的质量分数为40 %,引发剂偶氮二异丁腈的质量分数为0.4 %,聚合反应时间为6 h,单体的转化率可以达到85 %以上;醇解反应碱摩尔比为0.01,聚合物质量分数为30 %,醇解温度为40 ℃,时间为20 min.产物样品采用红外光谱(IR)及X射线衍射(XRD)进行结构表征.

聚乙烯醇; 甲基丙烯酸丁酯; 溶液共聚; 改性

聚乙烯醇是由醋酸乙烯酯经自由基聚合再醇解反应而制得,聚乙烯醇分子链上存在大量的羟基,使其具有较高的结晶性和吸水性.聚乙烯醇具有良好的成膜性、黏接性、乳化性和可生物降解等优点,被广泛应用于包装,涂料、黏合剂、造纸、纺织、制药等诸多领域[1-5].虽然聚乙烯醇绿色环保且性能优良,但一般方法制造的聚乙烯醇薄膜在低温时很难溶解,也难以通过热塑性材料的加工方法加工成形,使之在应用上存在一定的局限,因此国内外在对聚乙烯醇进行改性方面做了大量的工作[6].Tohei Moritani[7]用含羧基的单体与乙酸乙烯酯共聚的方法来制备改性聚乙烯醇.江龙等[8]通过丙烯酸(AA)与乙酸乙烯酯(VAc)共聚进而醇解的方法合成出具有高醇解度、低结晶度的丙烯酸改性聚乙烯醇.闻荻江等[9]以聚乙烯醇和丙烯酰胺进行迈克尔加成反应,然后在碱催化的条件下进行水解,合成了室温水速溶的改性聚乙烯醇.王晓波等[10]研究了乳酸酯化接枝改性聚乙烯醇.本文以甲基丙烯酸丁酯(BMA)与乙酸乙烯酯单体共聚再醇解方法对聚乙烯醇进行改性.改性聚乙烯醇由于含有一定量的丁酯基团,醇解时不会转变为羟基,减少了聚乙烯醇分子中羟基的含量,破坏了聚乙烯醇分子链的规整性,致使其结晶度明显下降.

1 实验部分

1.1 原料与试剂

乙酸乙烯酯,天津市大茂化学试剂厂;甲基丙烯酸丁酯,年沙化工厂;无水甲醇,天津市博迪化工股份有限公司;偶氮二异丁腈,天津市大茂化学试剂厂;氢氧化钠,天津市大茂化学试剂厂;浓硫酸,天津市大茂化学试剂厂;酚酞,天津市大茂化学试剂厂;次甲基蓝,天津市大茂化学试剂厂;二甲基黄,国药集团化学试剂有限公司;均为分析纯.

1.2 聚合反应

向装有电动搅拌器、温度计和回流冷凝管的250 mL四口烧瓶内装入一定量乙酸乙烯酯和甲醇,开启加热搅拌达到一定温度,用装有一定量第二单体甲基丙烯酸丁酯和引发剂的甲醇溶液的滴液漏斗以每滴2 s的速度滴加.随着反应的进行,容器内的液体逐渐变得黏稠,反应一段时间停止反应,得到无色黏稠液,再用旋转蒸发仪分离出未反应乙酸乙烯单体并带走一定量甲醇,得到不含乙酸乙烯酯的聚合物.

1.3 醇解反应

采用碱法醇解[5]对聚合物进行醇解得到改性聚乙烯醇.将制得的聚合物配成一定量的甲醇溶液倒入连有电动搅拌器、温度计、球形冷凝管的四口烧瓶中,开启搅拌并加热达到规定温度,用滴液漏斗缓慢滴加质量浓度为50 g/L的氢氧化钠甲醇溶液进行醇解,加速搅拌一段时间,取下四口瓶,将改性聚乙烯醇进行洗涤抽滤后,置于通风处干燥.

1.4 聚乙烯醇的红外光谱测定

将改性聚乙烯醇粉末与KBr均匀混合、研磨,在压片机上进行压片处理制样,使用美国Thermo Nicolet公司NEXUS470型FT-IR光谱仪测定样品在400~4 000 cm-1范围内的红外吸收光谱.

1.5 X射线衍射分析

采用德国 Bruker 公司 D8 型 X射线衍射仪对产物样品进行分析.测试条件为:Cu 靶,Kα辐射源,管电压 40 kV,管电流 40 mA,扫描速度 2.4°/min,扫描范围2θ为5°~60°.

2 结果与讨论

2.1 影响聚合反应的因素

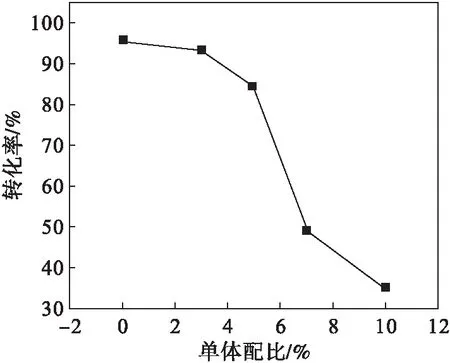

2.1.1 单体配比对聚合反应的影响

在规定反应温度、反应时间、引发剂用量的条件下,以乙酸乙烯酯(VAc)为第一单体,甲基丙烯酸丁酯(BMA)为第二单体共聚合成改性聚乙酸乙烯酯.实际上BMA聚合活性远高于VAc,其用量不到单体总质量的10 %,几乎没有残留,因此单体转化率主要是VAc的聚合转化率.单体配比(BMA占单体总质量的百分数)对聚合反应的影响如图1所示.

图1 单体配比对聚合转化率的影响

随着第二单体BMA用量的增大,聚合反应的反应速率减小,单体的转化率也减小.在BMA占单体总质量的0~5 %范围内,单体的转化率下降较缓慢;在5 %~10 %范围内,随着BMA用量的增加,单体转化率显著下降,甚至低于50 %.可见单体配比对聚合反应单体的转化率影响很大,为达到一定的转化率,又保证聚合物达到一定的改性作用,BMA用量宜控制在5 %左右,此时单体的转化率可以达到85 %以上.

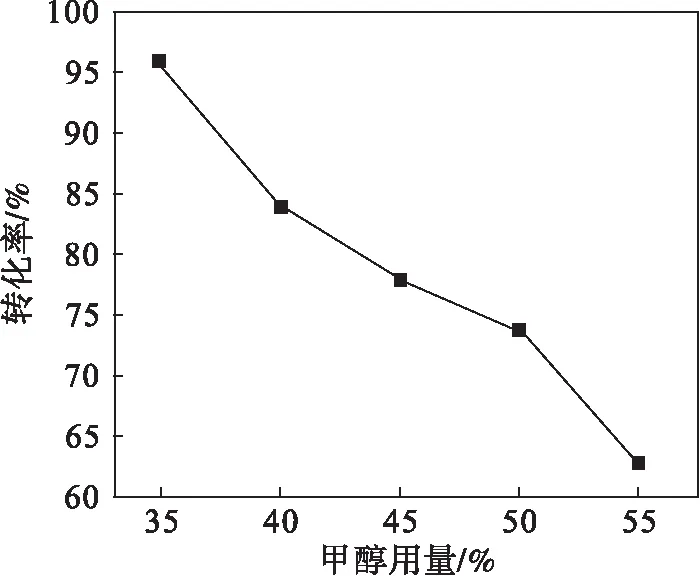

2.1.2 溶剂用量对聚合反应的影响

在反应时间、反应温度、引发剂用量相同的条件下,溶剂甲醇的用量(甲醇占体系总质量的百分数)对聚合转化率的影响如图2所示.

图2 甲醇用量对聚合转化率的影响

由图2可知:聚合反应单体的转化率随着甲醇用量的增加逐渐降低.这是由于甲醇在反应中有稀释反应单体的作用,随着甲醇用量的增加,说明反应单体的质量浓度就会减小,反应速率降低,在其他反应条件都相同的前提下,单体转化率也越小.并且在聚合反应过程中会发生反应的活性链会向溶剂发生链转移反应,影响产物的聚合度,实验中甲醇用量较少的情况下,反应体系随着反应的进行,体系黏度较大,有时会引起爬杆现象.为了保证较高的聚合率同时减少向溶剂的链转移反应,甲醇用量宜控制在40 %左右.

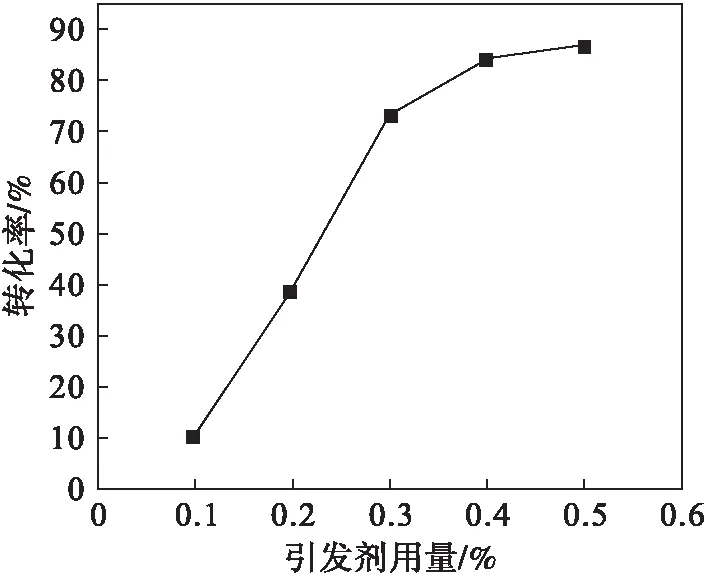

2.1.3 引发剂用量对聚合反应的影响

实验采用偶氮二异丁腈为引发剂,因其分解温度较低,在45~65 ℃下就能迅速生成自由基来引发反应.在反应时间、反应温度、单体配比相同的条件下,引发剂用量(引发剂占单体总质量的百分数)对聚合转化率的影响如图3所示.

图3 引发剂用量对聚合转化率的影响

由图3可以看出:随着偶氮二异丁腈用量的增加,单体聚合转化率也增大.这是由于随着引发剂用量的增大,引发单体聚合的初级自由基生成较多,迅速引发反应,聚合速率增大,因此在相同条件下,聚合转化率也越大.引发剂用量低于0.3 %时,单体转化率还未达到80 %,当用量超过0.4 %时,转化率增大的趋势减小,且转化率高达85 %.为了保证较高的转化率,偶氮二异丁腈用量宜保持在0.4 %.

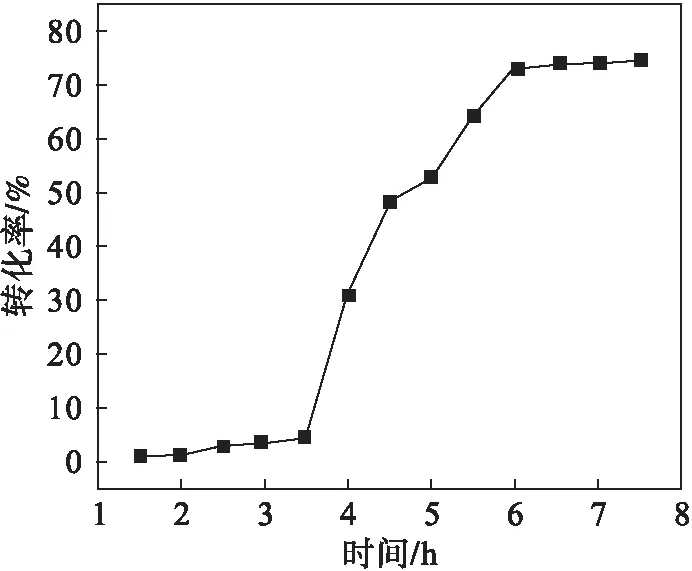

2.1.4 反应时间对聚合反应的影响

在反应温度、甲醇用量、引发剂用量相同的条件下,反应时间对聚合转化率的影响如图4所示.随着反应的进行,反应的转化率增大,说明聚合程度越完全,需回收的残余单体越少.由图4可知:在反应进行3.5 h前,反应的转化率非常小;3.5 h后为聚合中期,反应的转化率显著增加,反应速率增大,体系黏度也逐渐增大;当反应6 h后,聚合转化率趋于平稳,主要是由于反应后期单体质量浓度下降,反应速率缓慢.为确保较高的转化率,反应时间宜保持在6 h.

图4 反应时间对聚合转化率的影响

2.2 影响醇解反应的因素

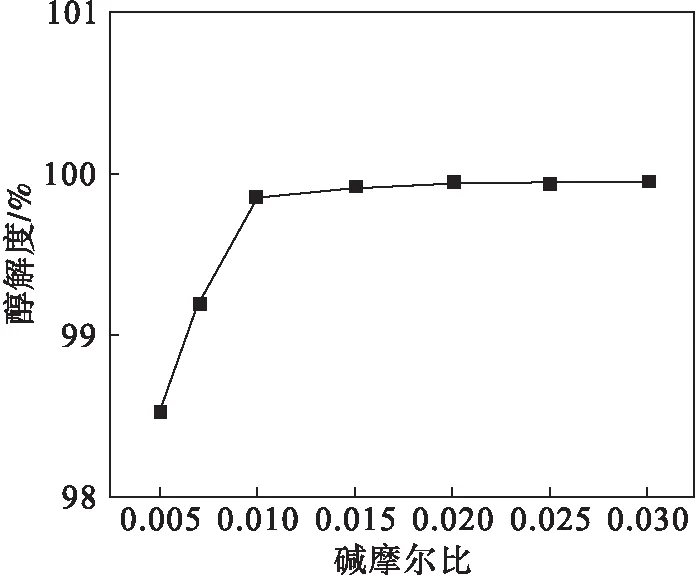

2.2.1 碱摩尔比对醇解反应的影响

碱摩尔比是指参与反应的氢氧化钠与聚乙酸乙烯酯中乙酸乙烯链节的量的摩尔比.实验中采用氢氧化钠为催化剂,在甲醇溶液中进行醇解反应.在反应温度、反应时间、聚合物质量分数相同的条件下,不同碱摩尔比对醇解反应的影响如图5所示.

图5 碱摩尔比对醇解度的影响

随着碱摩尔比的增大,醇解度增大到一定程度趋于平稳.氢氧化钠不但是醇解反应催化剂,还参与皂化反应和副反应,所以必须控制好碱用量.碱摩尔比越大,碱用量就越大,就会增大醇解反应的速率,碱用量太大,醇解反应速率过快,导致局部醇解过快,产物结块,不利于反应,还会导致副反应的增加.为了制得完全醇解的改性聚乙烯醇且减少副反应的发生,碱摩尔比宜控制在0.01.

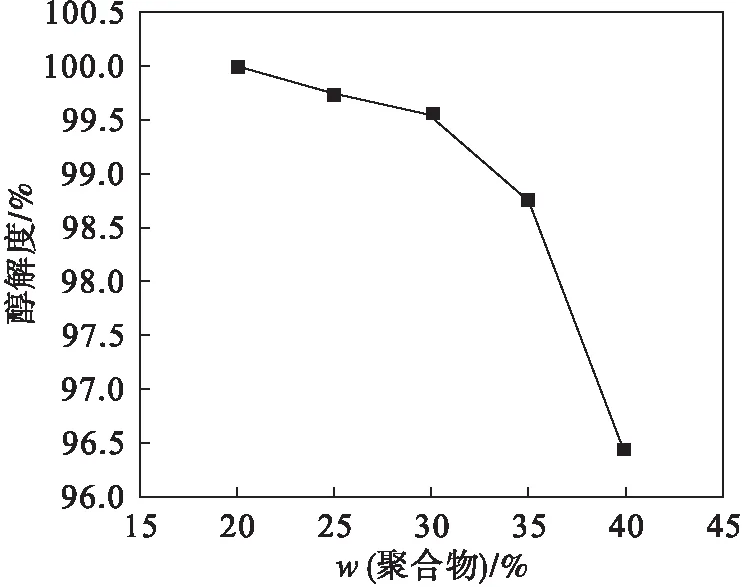

2.2.2 聚合物质量分数对醇解反应的影响

在醇解温度、醇解时间、碱摩尔比相同的条件下,聚合物质量分数对醇解反应的影响如图6所示.醇解度随着聚合物质量分数的改变而显著变化,因而要控制好聚合物质量分数.由图6可以看出:随着聚合物质量分数的增加醇解度反而降低,这是因为质量分数越大体系的黏度越大,催化剂氢氧化钠不易均匀分散在体系内,且醇解反应迅速,易形成结块,影响产品质量及醇解度.若聚合物质量分数过低,甲醇含量较高,会使反应速率减慢,延长反应时间,且降低催化剂氢氧化钠在体系中的质量分数.所以为了达到所需的醇解度且考虑到反应速率,聚合物的质量分数应保持在30 %左右.

图6 聚合物质量分数对醇解度的影响

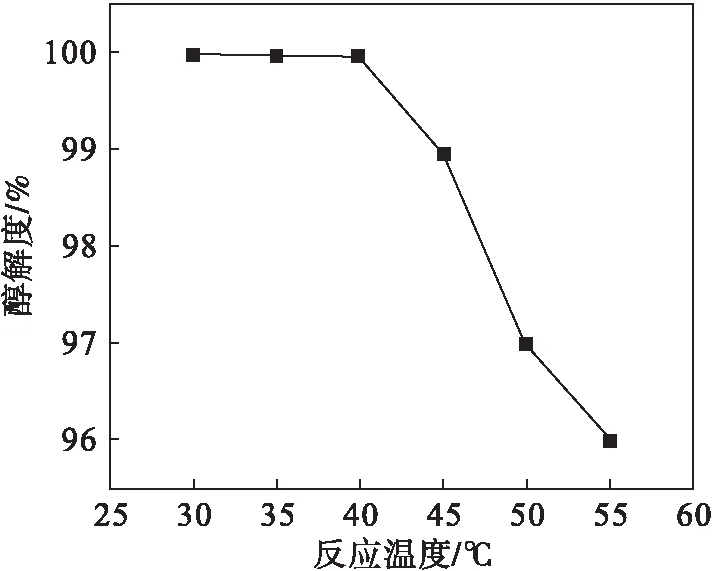

2.2.3 反应温度对醇解反应的影响

图7是醇解度随反应温度变化而变化的情况.由图7可知:醇解度随着温度的升高而降低.在醇解过程中,主要发生酯交换反应、皂化反应和副反应3种反应,在反应初期碱质量浓度较高,主要发生酯交换反应,随着反应温度的增大,促进了副反应的进行.到反应后期,碱浓度大大下降,使醇解反应的速率也大大下降.若温度过高,会导致醇解度较低,副反应影响较大,且醇解速率较大反应剧烈,易结块难以粉碎,影响产物质量;若反应温度过低,醇解速率较小,会使反应进行的较慢.所以反应温度一般控制在40 ℃左右.

图7 反应温度对醇解度的影响

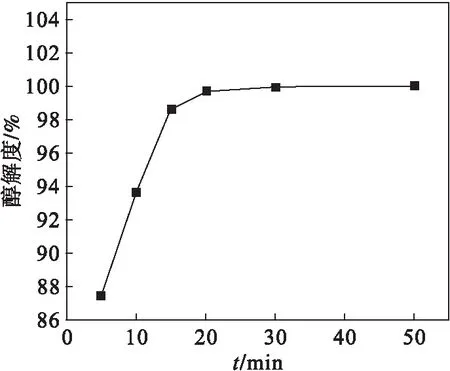

2.2.4 反应时间对醇解反应的影响

在反应温度、碱摩尔比、聚合物质量分数相同的条件下,反应时间对醇解反应的影响如图8所示.随着反应时间的增加,醇解度增大到某一值趋于平稳.反应刚开始时,由于碱质量浓度较高,醇解速率较快,所以醇解度上升的较快.随着醇解反应的进行,碱质量浓度逐渐降低,醇解速率逐渐减小,醇解度上升缓慢.由此可知,反应时间可控制醇解度的大小.为了得到完全醇解的产物,反应时间宜保持在20 min以上.

图8 反应时间对醇解度的影响

2.3 改性聚乙烯醇的结构分析

2.3.1 红外光谱分析

图9是用甲基丙烯酸丁酯改性的聚乙烯醇的红外光谱图.与商品聚乙酸乙烯酯和聚乙烯醇的红外光谱图比较[11],可以发现波数2 000 cm-1以上类似于聚乙烯醇,在3 000~3 500 cm-1之间有形成氢键的O—H伸缩震动强吸收峰,说明样品醇解完全,与前面醇解度测试相符合;而1 730 cm-1处的C==O则为MBA单体单元不易醇解的酯基的特征谱带,相应的在750~1 100 cm-1间的几个小吸收峰也表明丁酯的存在.2 900 cm-1附近的较强吸收是—CH2—和—CH3伸缩振动的明显多峰.以上说明了合成的聚合物中不但含有羟基还含有酯基,说明甲基丙烯酸丁酯作为第二单体进入到了聚乙烯醇的主链中.

图9 改性聚乙烯醇的红外光谱

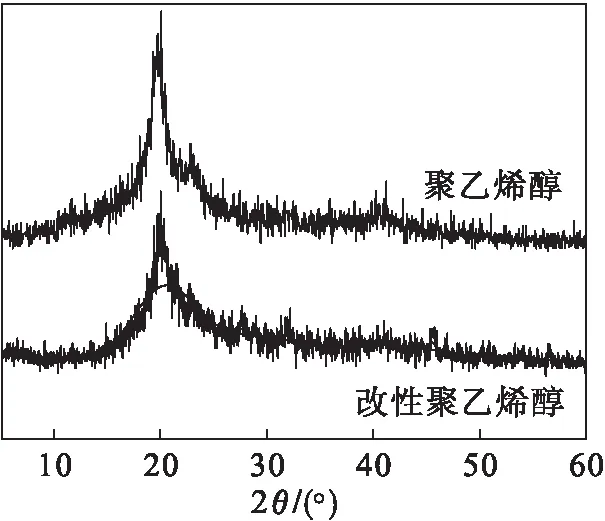

2.3.2 X射线衍射分析

图10为聚乙烯醇及改性聚乙烯醇的XRD谱图.对比两个谱图可知:改性聚乙烯醇的晶态衍射峰明显减弱,结晶度减小.利用jade5.0软件对谱图进行分峰拟合,计算得出聚乙烯醇的结晶度为77.17 %,其改性物的结晶度降为48.1 %.这是因为甲基丙烯酸丁酯作为第二单体进入到聚乙烯醇大分子链中且体积较大,降低了分子间羟基的氢键作用,破坏了聚乙烯醇分子的规整性,致使其结晶度明显下降.

图10 改性聚乙烯醇的XRD谱图

3 结 论

(1) 通过单因素实验确定了溶液共聚合成聚乙酸乙烯酯反应的适宜条件为:BMA用量占单体总质量的5 %,溶剂甲醇的用量为40 %,引发剂偶氮二异丁腈的用量为0.4 %,聚合反应时间为6 h,单体的转化率可以达到85 %以上.

(2) 上述MBA与VAc共聚物采用碱摩尔比为0.01,聚合物质量分数为30 %,醇解反应温度为40 ℃,反应时间为20 min时得到完全醇解的产物改性聚乙烯醇.

(3) 改性聚乙烯醇样品的IR谱图中显示聚合物主链中含有甲基丙烯酸丁酯单元结构;XRD谱图的分析表明样品结晶度由77.17 %降为48.10 %.达到了改性聚乙烯醇的目的.

[1] 严瑞瑄.水溶性高分子[M].北京:化学工业出版社,2010:22.

[2] 蒋硕,杨福馨,张燕,等.改性抗菌聚乙烯醇包装薄膜的性能研究[J].食品与机械,2014,30(3):114-117.

[3] 纪敏,雷春堂,潘晓勇,等.淀粉/PVA可生物降解塑料的研究进展[J].塑料工业,2012,40(7):5-8.

[4] 王建华,杨毅.水溶性聚乙烯醇作为药物载体材料的应用研究[J].材料导报,2010,24(11):73-75.

[5] 杜嘉英,尚会建,许保云,等.医用聚乙烯醇材料应用进展[J].河北工业科技,2005,25(1):52-54.

[6] 雷春堂,潘晓勇,姚国红,等.水溶性聚乙烯醇的研究进展[J].塑料工业,2011,39(2):10-13.

[7] MORITANI T,KAJITANI K.Functional Modification of Poly(Vinyl Alcohol) by Copolymerization:1.Modification with Carboxylic Monomers[J].Polymer,1997,38(12):2933-2945.

[9] 闻荻江,张兴鹏.水速溶性聚乙烯醇制备研究[J].苏州大学学报(自然科学版),2002,18(2):96-100.

[8] 江龙,杨同禄,淡宜.羧基改性聚乙烯醇的制备及水溶性研究[J].粘接,2014,35(3):31-35.

[10]王晓波,封禄田,闫碧莹,等.乳酸酯化接枝改性聚乙烯醇的研究[J].化学与黏合,2010,32(5):38-39.

[11]董炎明,熊晓鹏,郑薇,等.高分子研究方法[M].北京:中国石化出版社,2011:21-22.

Modification of Polyvinyl Alcohol by Copolymerization with Butyl Methacrylate

FENG Lu-tian, ZHANG Yue, WANG Si-lin, LIU Chang

(Shenyang University of Chemical Technology, Shenyang 110142, China)

Polyvinyl alcohol is modified by solution copolymerization of vinyl acetate and butyl methacrylate and then alcoholysis.The factors influencing the solution copolymerization and alcoholysis reactions were experimentally examined.The optimum copolymerization reaction conditions were determined as:the monomer ratio is 5 %,the ratio of monomer to solute is 40 %,the amount of initiator is 0.4 %,the time of polymerization is 6 h.The conversion rate of monomers reached 85 %.The optimum alcoholysis reaction conditions were determined as:mole ratio of alkali is 0.01,the polymer concentration is 30 %,the temperature of alcoholysis reaction is 40 ℃ and the reaction time is 20min.The structure of the product obtained is characterized by IR and X-ray diffraction.

polyvinyl alcohol; butyl methacrylate; solution copolymerization; modification

2014-12-14

封禄田(1961-),男,辽宁沈阳人,教授,博士,主要从事精细高分子合成的研究.

2095-2198(2017)02-0152-06

10.3969/j.issn.2095-2198.2017.02.012

O636.1

: A