底盘测功机惯量电模拟方法的研究和实现

周志立,王龙龙,徐立友

(河南科技大学 车辆与交通工程学院,河南 洛阳 471003)

底盘测功机惯量电模拟方法的研究和实现

周志立,王龙龙,徐立友

(河南科技大学 车辆与交通工程学院,河南 洛阳 471003)

针对传统底盘测功机惯量模拟装置存在振动噪声大、体积大、模拟精度不高及不能实现惯量无级调整等缺点,用加载电机代替原有的机械飞轮,分析了惯量电模拟的理论基础,推导出惯量电模拟时加载电机所需的动态补偿转矩。分析了惯量电模拟的实现方法,并在DCG-10E型底盘测功机上进行了汽车的加速性能试验和滑行试验。试验结果表明:在采用惯量电模拟时,底盘测功机的测试精度提高了4.4%,说明惯量电模拟方法是可行的。

底盘测功机;惯量;机械飞轮;电模拟;补偿转矩

0 引言

随着中国汽车产业的迅猛发展,环境污染和交通事故对人们的生命安全造成的威胁越来越大,因此,有必要通过汽车检测技术来减小汽车对人类造成的伤害。车辆底盘测功机是一种非常重要的试验设备,通过道路模拟系统真实再现汽车在道路上行驶时的工况,从而能够对汽车动力性、经济性的各项指标进行准确测量[1-4]。因为在底盘测功机上试验时汽车处于静止状态,所以必须对汽车运行过程中的惯量进行模拟,才可以更加准确地再现汽车在道路上的行驶过程,从而提高试验精度[5]。

传统的底盘测功机大多通过大小不等的飞轮组合来模拟汽车实际运行过程中的惯量,机械飞轮和测功机主滚筒之间用电磁离合器连接,试验时底盘测功机滚筒带动飞轮旋转,以飞轮旋转产生的惯性力矩模拟汽车在道路上运行时产生的惯量。文献[6]对机械飞轮组进行了重新设计,把机械飞轮组分为粗调和精调两组,并且基于约束方程推导出了惯量的配置方式。文献[7]提出用拨叉来实现底盘测功机滚筒轴和机械飞轮相连接的方法,符合不同型号汽车对机械惯量的要求,使飞轮组的结合与分离更加容易完成。文献[8]提出基于质量倍增法的飞轮分级原则,把模拟质量区间分为512个等级,更利于飞轮质量和汽车质量的匹配,提高试验精度。文献[9]设计了销式结构,试验时通过销的拨出和插入实现各个飞轮的组合。虽然已对汽车惯量的机械模拟做了大量的研究,但是仍然不能消除惯量机械模拟系统存在的缺点。

底盘测功机惯量电模拟可以实现惯量的无极调整,减小测试系统体积和运行噪声,提高设备的自动化程度,使操作更加方便。本文基于汽车驱动轮动态特性相同的原理推导出加载电机的瞬时动态转矩,用角加速度控制法控制加载电机的加载力矩,从而实现底盘测功机惯量电模拟。

1 惯量电模拟理论基础

汽车底盘测功机使用大质量飞轮组来模拟汽车惯量时,飞轮组的作用是阻碍滚筒转速的变化,即在底盘测功机滚筒的旋转速度发生改变时形成惯性扭矩,其方向与底盘测功机滚筒的旋转方向刚好相反,大小为角加速度与飞轮转动惯量的乘积。控制加载电机的输出转矩和机械飞轮的惯性扭矩相同,使汽车在底盘测功机上和在道路上运行时驱动轮的动态特性相同,从而体现惯量相等,实现惯量电模拟。

1.1 机械模拟时飞轮组惯量的计算

车辆在道路上行进时的功率平衡方程[10]为:

Pt=Pf+Pw+Pi+Pj,

(1)

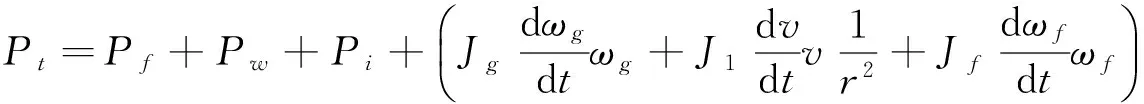

同理,可得车辆在底盘测功机上测试时的功率平衡方程为:

(2)

其中:Jg为底盘测功机滚筒的转动惯量,kg·m2;Jf为机械飞轮的转动惯量,kg·m2;ωg为测功机滚筒的角速度,rad/s;ωf为机械飞轮的角速度,rad/s。

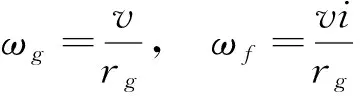

车辆在测功机上运行时,不考虑驱动轮和底盘测功机滚筒之间的滑转,即车辆的行驶速度和测功机滚筒的线速度相等,可得:

(3)

其中:rg为汽车测功机滚筒的半径,m;i为机械飞轮的安装轴与底盘测功机滚筒机之间的传动比。

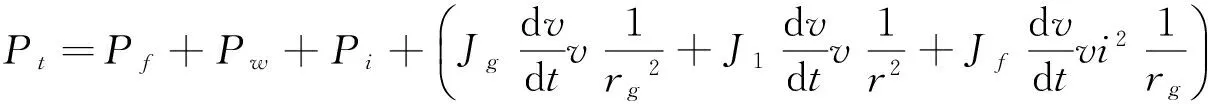

将式(3)代入式(2),可得:

(4)

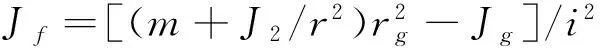

由式(1)和式(4)可计算测功机所需飞轮组总的转动惯量:

(5)

1.2 惯量电模拟时加载电机补偿惯性扭矩的计算

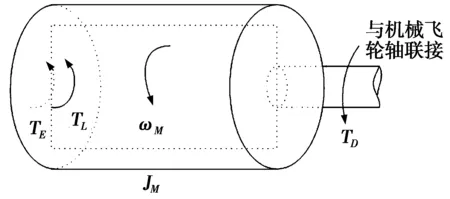

图1 电模拟时补偿惯性扭矩电机转子受力图

不考虑底盘测功机试验系统各零件的弹性变形和各零件之间的摩擦,电模拟时补偿惯性扭矩电机转子的受力如图1所示。图1中:TE是模拟转动惯量为Jf的机械飞轮时,电机需要动态补偿的扭矩,N·m;TD为电机轴所受驱动扭矩,N·m;ωM为加载电机转子的转速,rad/s;TL为电机所受的电磁扭矩,N·m;JM为转子的转动惯量,kg·m2。

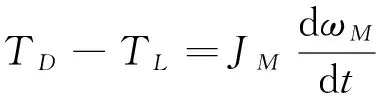

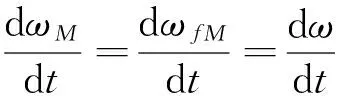

由刚体的转动定律得电模拟时加载电机转子的动力学方程为:

(6)

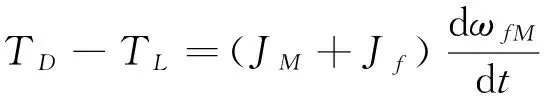

当在飞轮轴上安装转动惯量为Jf的机械飞轮组时,在相同的扭矩作用下,电机转子的动力学方程为:

(7)

其中:ωfM为安装有飞轮时电机转子的转速,rad/s。

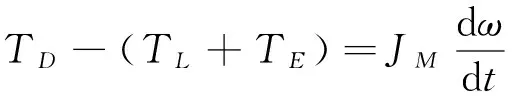

显然,在相同驱动扭矩作用下,带有机械飞轮电机的转子转速和不带机械飞轮的转子转速不相等。若要使两者相等,电机就必需补偿机械模拟时飞轮组的等效转矩,则式(6)可以改为:

(8)

机械模拟系统和电模拟系统试验车辆的转速变化特性必须一致,即:

(9)

联立式(7)和式(8)可得:

(10)

2 惯量电模拟的实现方法

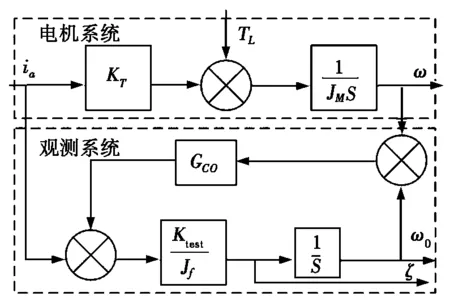

图2 角加速度观测器动态图

车辆底盘测功机惯量电模拟的实质是对电机补偿扭矩的准确控制,因为直流电机自身有很好的线性度,所以可通过调节电机输入电流对电机输出转矩进行精确控制。问题的关键在于根据加速度和转速来计算电流环的输入值,并且电流环必须具有快速的跟随性能。基于惯量电模拟的电机负载系统的动态结构图见图3。图3中:f(ω)为电机的负载特性;ACR(automatic current regulator)为自动电流调节器;UPE为电机及电力电子变换装置,由于其传递函数的阶数低,因此可以用比例积分(proportional integral,PI)调节器调节电流达到实时测量扭矩的目的;电枢回路电阻R、电枢电感L、电机转动惯量J、转矩系数KT、反电动势系数KE等电机的技术数据可以通过系统辨识的方法获得。

图3 电机负载系统的动态结构图

电机负载控制系统中ACR的参数可以根据文献[13]给出的方法确定。GCO和传统的操控系统一致,不同的是目标模型在工作中不发生变化,因此可以在设计时,在裕度的许可界限内把观测器的带宽设定为远大于电流环的带宽,但是因为带宽太大会放大测量信号的噪声,所以也不能设计得太大。

3 试验验证

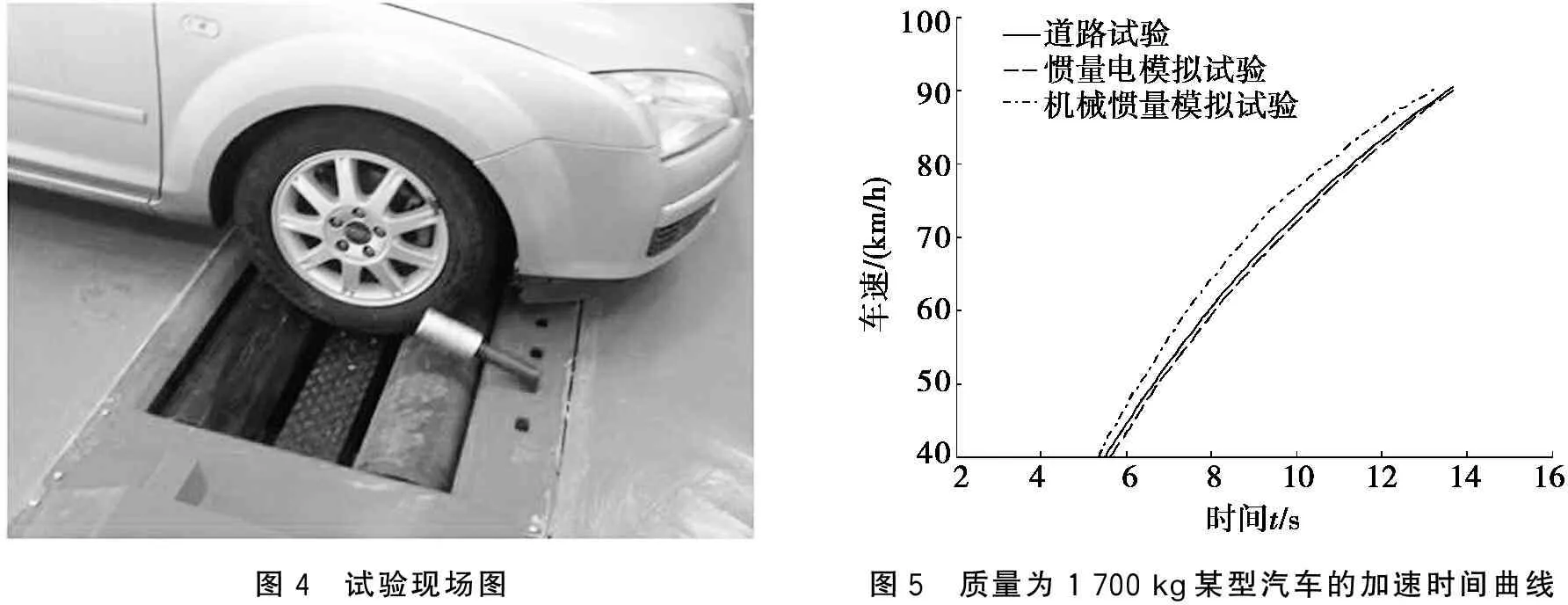

为了验证底盘测功机惯量电模拟方法的可行性和准确性,在试验室的DCG-10E型车辆底盘测功机上,针对质量为1 700 kg的某型汽车进行了加速性能试验和滑行试验,试验现场图如图4所示。并将试验结果与底盘测功机原有机械飞轮模拟系统和汽车在道路上运行得到的试验结果进行了对比。

3.1 加速性能试验

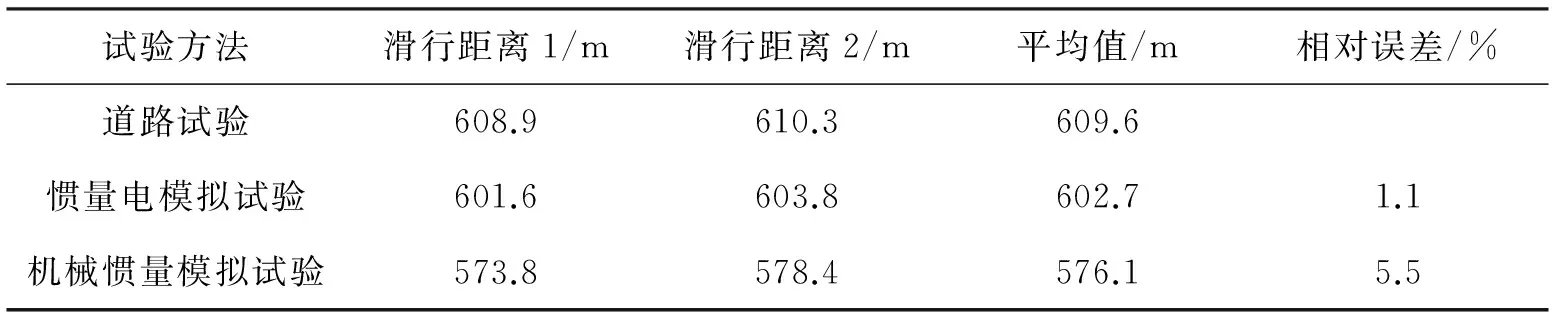

将被测试汽车驱动轮置于底盘测功机滚筒上,发动汽车,逐步换挡至直接挡,车速控制在38~40 km/h 保持匀速行驶至少2 s,当车速达到40 km/h时开始记录,然后全油门加速到最高车速的90%。记录被试汽车在对应时间的车速并绘制加速时间曲线,如图5所示。

图4 试验现场图图5 质量为1700kg某型汽车的加速时间曲线

由图5可以看出:在采用惯量电模拟系统的底盘测功机上试验时的加速时间曲线,和汽车道路试验得到的加速时间曲线很接近,而在原有的机械惯量模拟系统的底盘测功机上试验得到的加速时间曲线与道路试验偏差较大。说明本文提出的惯量电模拟方法能够更加真实地模拟汽车的道路试验,证明了本文提出的惯量电模拟方法的有效性和合理性。

3.2 滑行试验

对质量为1 700 kg的某型汽车进行50~0 km/h的滑行试验。将被测试汽车驱动轮置于底盘测功机滚筒上,发动汽车并加速到55 km/h时,驾驶员将变速器置于空挡,汽车开始滑行。当车速降至50 km/h时,记录汽车的滑行距离。为了使试验更准确,每组试验分别进行2次,求其平均值,并对试验结果进行分析和比较,滑行试验结果见表1。

表1 质量为1 700 kg某型汽车滑行试验结果

从表1可以看出:与在道路上进行的滑行试验相比,在采用惯量电模拟系统的底盘测功机上进行滑行试验,滑行距离的相对误差为1.1%,而在原有机械惯量模拟系统的底盘测功机上进行滑行试验,滑行距离的相对误差为5.5%,惯量电模拟系统测试精度比机械惯量模拟系统提高了4.4%。说明本文提出的惯量电模拟方法可以提高底盘测功机测试系统的试验精度。

4 结论

本文把惯量电模拟系统应用到底盘测功机中,并在底盘测功机上进行了汽车的加速性能试验和滑行试验。与原有机械惯量模拟系统相比,底盘测功机的测试精度提高了4.4%,惯量电模拟系统能较好地模拟汽车惯量,表明惯量电模拟系统有一定的实际应用价值。

[1] 刘彩丽.底盘测功机模型研究及控制系统设计[D].南京:东南大学,2011:26.

[2] 王皖军,张为公.电动负载中惯量电模拟实现方法[J].舰船电子工程,2011(4):109-112.

[3] 宫文斌,刘安龙,江阔,等.机械惯量混合电模拟技术研究[J].农业机械学报,2009,40(1):208-212.

[4] 李洪山,孙英达,庆振华.电惯量模拟机械转动惯量方法的研究[J].制造业自动化,2009,31(6):20-23.

[5] 莫志勇,张为公,吉同舟.汽车机械惯量电模拟技术[J].中国惯性技术学报,2009,17(1):123-126.

[6] 王志中,彭彦宏,洪哲浩.车辆制动器试验台惯性飞轮的优化组合设计[J].拖拉机与农用运输车,2006,3(2):59-62.

[7] 应富强,李敏,吕原君.车用电涡流缓速器试验台组合飞轮系设计及优化[J].工程设计学报,2006,13(4):249-254.

[8] 徐观,苏建,李晓韬,等.精确细分式汽车底盘测功机惯性系统[J].吉林大学学报,2010,40(3):636-639.

[9] 满益明,陈慧岩,龚建伟,等.自动机械变速器试验技术及联调试验台设计[J].北京理工大学学报,2008,28(6):500-504.

[10] 余志生.汽车理论[M].5版.北京:机械工业出版社,2009.

[11] 何玉庆,韩建达.基于卡尔曼滤波及牛顿预测的角加速度估计方法试验研究[J].机械工程学报,2006,42(2):226-232 .

[12] ELLIS G.Observers in control systems[M].Pittsburgh:Academic Press,2002.

[13] 陈伯时.电力拖动自动控制系统[M].3版.北京:机械工业出版社,2003.

国家“十三五”重点研发计划基金项目(YFD0701002);拖拉机动力系统国家重点实验室开放基金项目(SKT2016014)

周志立(1957-),男,河南偃师人,教授,博士,博士生导师,主要从事车辆新型传动理论与控制技术等方面的研究.

2017-01-06

1672-6871(2017)06-0028-05

10.15926/j.cnki.issn1672-6871.2017.06.006

U270.7

A