Sn2.5Ag0.7Cu0.1RE/Cu钎焊接头在热循环下的电迁移行为

张 超,张柯柯,马 宁,孙萌萌

(河南科技大学 a.材料科学与工程学院;b.河南省有色金属材料科学与加工技术重点实验室;c.有色金属共性技术河南省协同创新中心,河南 洛阳 471023)

Sn2.5Ag0.7Cu0.1RE/Cu钎焊接头在热循环下的电迁移行为

张 超a,c,张柯柯a,b,马 宁a,孙萌萌a

(河南科技大学 a.材料科学与工程学院;b.河南省有色金属材料科学与加工技术重点实验室;c.有色金属共性技术河南省协同创新中心,河南 洛阳 471023)

自主设计了热循环下钎焊接头电迁移试验装置,探究了热循环下电流密度对Sn2.5Ag0.7Cu0.1RE/Cu无铅钎焊接头界面及组织性能的影响。研究结果表明:在电流密度达到7.0×103A/cm2时,出现明显的电迁移现象。随电流密度增加,钎焊接头阳极区金属间化合物(IMC)厚度显著增加,增厚的化合物主要是Cu6Sn5;阴极区IMC厚度呈幂指数缓慢增加,主要表现为Cu3Sn的生长,且在阴极区与钎缝过渡区域出现裂纹和孔洞。钎焊接头发生电迁移后剪切强度降低50%,断裂发生在阴极界面IMC上,剪切断口呈脆性断裂。

无铅钎焊;电迁移;热循环;界面尺寸;剪切强度

0 引言

无铅钎焊接头的电迁移作为电子产品可靠性的关键因素,目前已有大量研究。文献[1]认为现有电迁移研究集中在微米量级的焊点,但由于微米量级的焊点太小,无法研究钎焊接头在服役过程中剪切强度的变化,无法准确测试出产品的使用寿命。文献[2]认为目前大多数电迁移研究都是在恒温条件下,虽然恒温下电迁移可以排除热效应对研究结果的影响,但是背离了无铅钎焊接头所处的真实变温环境。文献[3-4]经过大量的试验发现:电流密度达到1×104A/cm2是电迁移的门槛,只有在门槛电流密度时才会使阳极区金属间化合物(intermetallic compound,IMC)增厚,阴极区IMC厚度减少并出现缺陷。而文献[5]认为电流密度只要达到7×103A/cm2,就可以出现明显的电迁移现象。综上所述,钎焊接头尺寸、试验温度以及临界电流密度对钎焊接头电迁移行为的研究尚处在初级阶段。因此,本文分析了电流密度对热循环下Sn2.5Ag0.7Cu0.1RE/Cu微米量级的钎焊接头电迁移界面及组织性能的影响,探究了钎焊接头电迁移发生的条件。

1 试验材料与方法

1.1 钎料的制备

通过真空炉熔炼[6]制取试验所用钎料合金。采用质量分数99.9%以上的Sn、Ag、Cu和混合稀土(主要成分为Ce和La),在非自耗电炉ZHW-600A中,制备试验所用的Sn2.5Ag0.7Cu0.1RE/Cu无铅钎料。

1.2 钎焊试验

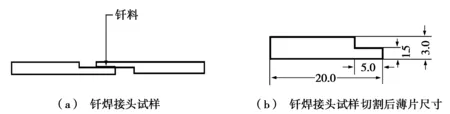

试验所用钎焊接头试样如图1a所示。母材金属为质量分数99.9%的紫铜板(宽度为10 mm),将钎料制成1.0 mm×0.5 mm×0.5 mm的金属薄片。钎焊试验前,将母材金属试样及金属薄片进行处理,并用丙酮浸泡,乙醇清洗后吹干。将钎料合金薄片置于待焊的两块紫铜板之间,滴1~2滴商用CX600水洗钎剂,放入箱式电阻炉中进行钎焊。钎焊温度设定为270 ℃,钎焊时间取240 s。通过线切割将钎焊接头试样切成尺寸为20.0 mm×3.0 mm×0.5 mm的薄片,如图1b所示。

图1 钎焊接头试样及尺寸

1.3 热循环下的电迁移试验

采用自主设计的热循环下钎焊接头电迁移装置,试验方法如下:将钎焊后试样安装在导电夹具上,调节装置的试验参数,将安装好的导电夹具放入电迁移装置中,试验结束后取出导电夹具,空冷0.5 h后拆卸试样。参照文献[7],试验选取的参数如下:升降温速率15 ℃/min;热循环温度0~100 ℃,高温100 ℃与低温0 ℃时各保温10 min;循环周期数设定5、15、25;电流密度控制在2.0×103~1.0×104A/cm2。

1.4 IMC形态尺寸检测分析

利用AutoCAD软件和等积法原理[8]求得界面金属间化合物的平均厚度。以平均厚度线作为粗糙度测量基准线,所选区域界面IMC的峰值曲线到基准线之间的距离为Zi,根据式(1)计算出所选区域的界面粗糙度。为减小测量误差,以5次随机测量区域的平均值作为测量结果。

(1)

其中:Rrms为粗糙度,μm;N为所选区域测量点的数目;Zi为所测量选定区域的IMC峰值曲线到测量基准线间的距离,μm。

用AG-I 250 kN型电子拉伸试验机进行抗剪强度测试,剪切速率为1 mm/min,焊点的剪切强度取3个试样的平均值,而后采用JSM-5610LV型扫描电镜观察焊点的断口形貌。打磨抛光后的试样经体积分数为4%的HNO3乙醇溶液腐蚀,采用JSM-5610LV型扫描电镜观察焊点界面IMC形貌,相同条件下选取扫描电镜下5个不同视野图片进行厚度和粗糙度测算,结果取平均值。

2 结果与分析

2.1 Sn2.5Ag0.7Cu0.1RE/Cu钎焊接头通电前后微观组织形貌

图2为Sn2.5Ag0.7Cu0.1RE/Cu钎焊接头通电前后微观组织形貌。图2a中,钎焊接头分成3个区域,从左至右分别是母材区、界面区和钎缝区。母材区为纯Cu(深色基体部分)。临近母材区有一层3 μm左右的界面IMC,呈不规则“扇贝状”,如图2a中的A区域所示。通电前,界面IMC由Cu6Sn5与Cu3Sn组成,Cu3Sn位于母材与界面边界位置,Cu6Sn5呈“扇贝状”。通电后,阳极区界面Cu6Sn5比通电前有所增加,而Cu3Sn基本没有变化;而阴极区界面Cu6Sn5比通电前有所减少,Cu3Sn增多,阴极区与阳极区成分存在较大差异,如图2b所示。与界面区相邻的区域为钎缝区,通电前后钎缝区成分差异不大,晶粒有所长大,都是由初生相β-Sn和网状共晶组织组成。图2b中,D、E区域分别代表初生相β-Sn和网状共晶组织,在网状组织周围分布着少量的Ag3Sn,联系Sn-Ag-Cu三元合金相图[9]可知:网状共晶组织由针状β-Sn+Ag3Sn、颗粒状β-Sn+Cu6Sn5的二元共晶组织以及β-Sn+Cu6Sn5+Ag3Sn的三元共晶组织共同组成[10]。

文献[11]指出电迁移主要表现为阳极与阴极界面IMC尺寸、形貌以及力学性能的变化,本文主要从界面IMC的尺寸、形貌以及力学性能,来探究电流密度对热循环下Sn2.5Ag0.7Cu0.1RE/Cu钎焊接头电迁移的影响。

图2 Sn2.5Ag0.7Cu0.1RE/Cu钎焊接头通电前后微观组织形貌

2.2 电流密度对Sn2.5Ag0.7Cu0.1RE/Cu钎焊接头界面形貌和尺寸的影响

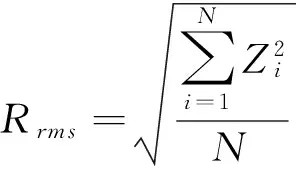

图3是热循环下不同电流密度的Sn2.5Ag0.7Cu0.1RE/Cu钎焊接头界面形貌。在低电流密度下,如电流密度为4.5×103A/cm2时(见图3a和图3b),Sn2.5Ag0.7Cu0.1RE/Cu界面IMC较为平整,阳极区界面IMC和阴极区界面IMC形态、尺寸差别不大,随着周期的增加,阳极区与阴极区IMC尺寸略微增加。阳极区与阴极区界面层都分布着大量“扇贝状”Cu6Sn5化合物;阳极区与阴极区界面IMC临近母材位置,都有一层薄的Cu3Sn层;在界面与钎料层之间散落着少量的Ag3Sn白色颗粒[12]。阳极区界面IMC表现为Cu6Sn5略微增加,Cu3Sn未发生明显变化;阴极区界面IMC表现为Cu3Sn略微增多,Cu6Sn5略微减少。

图3 热循环下不同电流密度的Sn2.5Ag0.7Cu0.1RE/Cu钎焊接头界面形貌

达到高电流密度7.0×103A/cm2时(见图3c和图3d),阳极区界面IMC增厚明显,阴极区界面IMC厚度略微增加。阳极区界面附近颗粒状Ag3Sn聚集成块,且“扇贝状”Cu6Sn5向“长条状”转变[13],Cu6Sn5相沿着相界面萌生出裂纹,IMC层出现应力集中,裂纹最终形成孔洞[14]。钎焊接头产生的电阻热在阳极区对电迁移起到促进作用[15],促进了Cu原子由阴极区向阳极区迁移,使Cu6Sn5长大,“扇贝状”化合物逐渐生长。Cu3Sn所需电迁移激活能[16]很大,比较稳定,随电流密度的增加未明显增加。电迁移使阴极界面IMC的Cu原子流失,Cu6Sn5几乎全部溶解,只剩下Cu3Sn层,Cu3Sn层厚度增加且向钎料区生长延伸。在界面与钎缝区之间出现裂纹与孔洞,这些缺陷增加了电阻热的生成,使阴极区IMC厚度增加,在一定程度上抑制了电迁移。

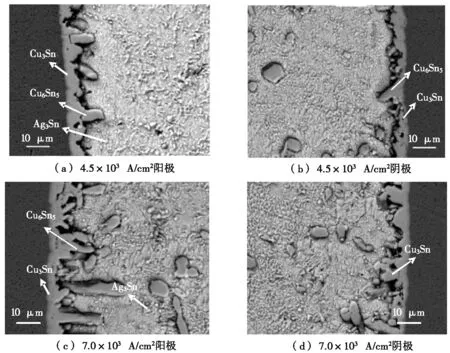

图4为不同电流密度时Sn2.5Ag0.7Cu0.1RE/Cu钎焊接头的界面尺寸。由图4可知:随着周期的增加,阳极区IMC平均厚度逐渐增加,在25周期时增加最为明显。当电流密度达到7.0×103A/cm2时,阳极区IMC平均厚度开始呈倍数增加。在25周期,当电流密度达到1.0×104A/cm2时,阳极区IMC平均厚度达到 10.9 μm,比电流密度2.0×103A/cm2时增加了7.5 μm,IMC粗糙度增大1倍,IMC形态也发生了很大变化,如图3c所示,“扇贝状”化合物向“长条状”转变。当电流密度达到7.0×103A/cm2时,阴极区IMC平均厚度开始呈幂指数缓慢增加[17];在25周期下,当电流密度达到1.0×104A/cm2时,阴极区IMC平均厚度为5.8 μm,比电流密度为2.0×103A/cm2时增加了2.4 μm,IMC形态也发生了剧烈变化,对应图3d所示,在阴极界面IMC与钎缝过渡区域开始形成大量的裂纹和孔洞。

(a) 阳极IMC平均厚度(b) 阳极IMC粗糙度(c) 阴极IMC平均厚度(d) 阳极IMC粗糙度

图4 不同电流密度时Sn2.5Ag0.7Cu0.1RE/Cu钎焊接头的界面尺寸

2.3 电流密度对Sn2.5Ag0.7Cu0.1RE/Cu钎焊接头性能的影响

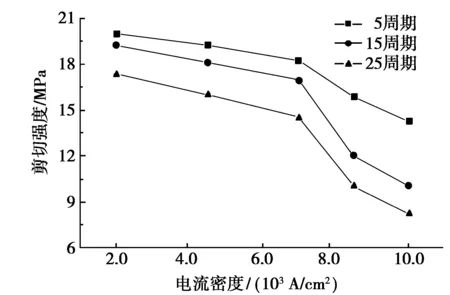

图5为不同电流密度时Sn2.5Ag0.7Cu0.1RE/Cu钎焊接头剪切强度。图5表明:随着周期的增加,钎焊接头剪切强度下降;随着电流密度的增加,钎焊接头的剪切强度整体也呈下降趋势。当电流密度低于7.0×103A/cm2时,钎焊接头的剪切强度下降较少。当电流密度大于7.0×103A/cm2时,钎焊接头的剪切强度急剧下降。特别是当热循环周期在15周期以上时更加明显,呈“陡坡”下降。在15循环周期,钎焊接头的剪切强度在电流密度1.0×104A/cm2时比电流密度2.0×103A/cm2时减少了10.6 MPa,下降了50.0%。在25循环周期,钎焊接头的剪切强度在电流密度为1.0×104A/cm2时,比电流密度为2.0×103A/cm2时减少了10.1 MPa,下降了55.6%。随着周期的增加,钎焊接头的剪切强度下降趋势越发明显,直到接头电阻过大而引起失效[18]。

图5 不同电流密度时Sn2.5Ag0.7Cu0.1RE/Cu钎焊接头剪切强度

图6为不同电流密度时Sn2.5Ag0.7Cu0.1RE/Cu钎焊接头断口形貌。表1为不同电流密度时Sn2.5Ag0.7Cu0.1RE/Cu钎焊接头断口平均成分。由图6和表1可知:电流密度4.5×103A/cm2时的断口平均原子质量分数接近钎料质量分数,表明断裂区域发生在钎缝区[19],断口呈剪切韧窝为主,局部断裂小刻面,发生塑性与韧性混合断裂的特征。当电流密度达到7.0×103A/cm2,断口平均原子质量分数接近Cu3Sn的平均原子质量分数,而上文中已经说明在高电流密度下阴极区界面IMC成分主要为Cu3Sn,由此得出断裂区域发生在阴极区界面IMC[20]。剪切断口观察不到明显的韧窝,以解理与断裂刻面为主,呈典型的脆性断裂,如图6b所示。

图6 不同电流密度时Sn2.5Ag0.7Cu0.1RE/Cu钎焊接头断口形貌

元素电流密度为4.5×103A/cm2时断口平均原子质量分数/%电流密度为7×103A/cm2时断口平均原子质量分数/%Ag0.180.60Sn85.6026.22Cu8.2870.06

3 讨论

Sn2.5Ag0.7Cu0.1RE/Cu钎焊接头在电流密度为7.0×103A/cm2以下时几乎不发生电迁移;而在电流密度为7.0×103A/cm2以上时,热效应对电迁移起到促进作用,促进了Cu原子由阴极区向阳极区迁移,促使IMC厚度增加。而阴极区IMC表现与电迁移定义[21]中所描述的阴极区IMC的厚度减少相违背,反而出现小幅度增长。这是由于热效应与电迁移作用力相反,在高电流密度下钎焊接头温极高,热效应远远大于电迁移的“电子风力”的影响。

当电流密度低于7.0×103A/cm2时,钎焊接头引起组织性能改变的能量还没有达到引起电迁移现象发生的电迁移激活能,引起电迁移的“电子风力”较小,而电流密度较低,热效应也不明显,钎缝区Cu原子迁移缓慢,没有出现较大的应力-应变[22],因此断裂发生在钎缝区。而电流密度高于7.0×103A/cm2时钎焊接头温度较高,热效应与电迁移都很明显,钎焊接头受到的热应力以及“电子风力”使钎缝区的Cu原子以化合物形式由阴极区向阳极区移动,在阴极区IMC出现大量缺陷,最终形成“脆断面”,并在此处断裂失效。综上所述,当电流密度达到7.0×103A/cm2以上可以观察到明显的电迁移现象。

4 结论

(1)Sn2.5Ag0.7Cu0.1RE/Cu钎焊接头在电流密度达到7.0×103A/cm2时,出现明显的电迁移现象。

(2)在电流密度为7.0×103A/cm2以下时,热循环下Sn2.5Ag0.7Cu0.1RE/Cu钎焊接头阳极区与阴极区界面IMC形态、尺寸基本未发生变化;接头剪切强度缓慢下降,剪切断口呈塑性与韧性混合断裂,断裂发生在钎缝区。

(3)在电流密度为7.0×103A/cm2以上时,钎焊接头阳极区IMC厚度显著增长,主要表现为Cu6Sn5的生长;阴极区IMC厚度呈幂指数缓慢增加,主要表现为Cu3Sn的生长。剪切强度比未发生电迁移时降低50%,剪切断口呈脆性断裂,断裂发生在阴极界面IMC上。

[1] 姚健,卫国强,石永华,等.电迁移极性效应及其对Sn3.0Ag0.5Cu无铅焊点拉伸性能的影响[J].中国有色金属学报,2011,21(12):3094-3099.

[2] 何洪文,徐广臣,郝虎,等.SnAgCu无铅焊点的电迁移行为研究[J].电子元件与材料,2007,26(11):53-55.

[3] 常红,李明雨.SnAgCu无铅焊点原位电迁移IMC演变[J].电子元件与材料,2011,30(3):58-60.

[4] 李雪梅,孙凤莲,张浩,等.微焊点Cu/SAC305/Cu固-液界面反应及电迁移行为[J].焊接学报,2016,37(9):61-64.

[5]CHIU T C,LIN J J,YANG H C,et al.Reliability model for bridging failure of Pb-free ball grid array solder joints under compressive load[J].Microelectronics reliability,2010,50(12):2037-2050.

[6] 纠永涛,闫焉服,盛阳阳,等.活性剂对锌基钎料助焊剂物理性能及铺展性能影响[J].河南科技大学学报(自然科学版),2013,34(2):8-12.

[7] 郭兴东,张柯柯,邱然锋,等.苛刻热循环对Sn2.5Ag0.7Cu0.1RExNi/Cu钎焊界面及接头性能的影响[J].中国有色金属学报,2016,26(12):2573-2579.

[8] 林瑾.SnAg0.5CuZn0.1Ni/Cu钎焊接头的组织与力学性能[J].特种铸造及有色合金,2016,36(9):985-988.

[9] 张柯柯,王要利,樊艳丽,等.RE含量及环境条件对SnAgCu钎焊接头蠕变断裂寿命的影响[J].稀有金属材料工程,2007,36(8):1473-1476.

[10] 朱琦,刘娜,肖慧,等.热循环条件下通孔插装焊点失效分析[J].焊接,2012(12):38-42.

[11] 胡家兴,景博,汤巍,等.无铅微焊点的热效应仿真及可靠性分析[J].电子元件与材料,2016,35(3):81-84.

[12] 杨永顺,杨栋栋,杨明,等.铜铝复合板热挤压成形工艺[J].河南科技大学学报(自然科学版),2011,32(6):1-3.

[13] 曹聪聪,张柯柯,王悔改,等.热循环下Sn2.5Ag0.7Cu0.1RExNi/Cu钎焊点组织与性能研究[J].焊接,2016(5):22-26.

[14] YONG Z,MA L,YUE L,et al.The effects of thermal cycling on electro migration behaviors in lead-free solder joints[C].13th International Conference on Electronic Packaging Technology and High Density Packaging.2012:1068-1071.

[15] CHEN C,LIANG S W.Electromigration issues in lead-free solder joints[J].Journal of materials science,2007,18(13):259-268.

[16] HUNTINGTON H B,GRONE A R.Current-induced marker motion in gold wires[J].Journal of physics and chemistry of solids,1961,20(12):76-87.

[17] 徐广臣,何洪文,郭福.焦耳热作用下共晶锡铋焊点电迁移特性研究[C].2008电子产品节能,环保与安全技术国际研讨会.2008:194-199.

[18] 王家兵.低银无铅焊点电迁移性能研究[D].哈尔滨:哈尔滨理工大学,2011:17-20.

[19] TU K N.Solder joint technology[M].New York:Springer,2007:25.

[20] KIMIHIRO Y,YUTAKA T,KATSUAKI S.Solder electromigration in Cu/In/Cu flip chip joint system[J].Journal of alloys and compounds,2007(437):186-190.

[21] 余春,李培麟,刘俊龑,等.典型Sn 基焊料凸点互连结构电迁移异同性[J].半导体学报,2007,28(4):619-624.

[22] 王茜,范曼杰,李先芬,等.温度时效对SnAgCuLa/Cu接头金属间化合物层形貌和厚度的影响[J].有色金属加工,2016,45(4):24-27,23.

国家自然科学基金项目(U1604132);河南省高校科技创新团队支持计划基金项目(13IRTSTHN003);河南省科技创新杰出人才计划基金项目(154200510022)

张超(1990-),男,河南洛阳人,硕士生;张柯柯(1965-),男,河南洛阳人,教授,博士,博士生导师,主要从事先进连接材料与技术的研究.

2017-03-27

1672-6871(2017)06-0001-06

10.15926/j.cnki.issn1672-6871.2017.06.001

TG454

A