单体锂离子电池充放电数值仿真与试验

李彩红,虞跨海,徐红玉,宋书中,谢 秋

(1.河南科技大学 土木工程学院,河南 洛阳 471023;2.中航锂电(洛阳)有限公司,河南 洛阳 471009)

单体锂离子电池充放电数值仿真与试验

李彩红1,虞跨海1,徐红玉1,宋书中1,谢 秋2

(1.河南科技大学 土木工程学院,河南 洛阳 471023;2.中航锂电(洛阳)有限公司,河南 洛阳 471009)

基于锂离子电池生热模型和材料热物性参数,建立了锂离子电池充放电热行为热模型。进行了单体电池不同倍率放电及充放电循环下的瞬态热行为数值仿真。结合电池充放电过程温升曲线测试,验证了锂离子电池数值仿真模型。研究结果表明:单体电池最高温度位于正极柱,最低温度位于壳体顶部。随着电池放电倍率的增大,电池温度升高,单体温差增大。电池外壳材质对热模型传热效果具有一定的影响,锂离子电池电极连接部位温升显著。

锂离子电池;生热模型;数值仿真;生热率;热行为

0 引言

锂离子电池具有电压高、比能量大、比功率高、循环寿命长等突出优势,已广泛地应用于电子产品、储能系统及电动汽车等行业和领域[1]。但是锂离子电池由于材料组成、电化学反应过程和结构特性等原因,其在使用过程中仍存在极大的热安全隐患。温度升高引发的锂离子电池热失控,乃至燃烧、爆炸等问题时有发生[2]。基于热模型和热行为研究,探索锂离子电池发热传热机制,是实现锂离子电池温度有效控制的技术基础,也是保证锂离子电池安全可靠运行的关键。

文献[3]分析了单体锂离子电池热模型动态。文献[4-5]基于内阻与荷电状态的关系、电化学热耦合等进行了锂电池的建模研究。文献[6-7]基于材料热物性参数,开展了单体电池仿真及局部强化射流冷却箱体管理方案设计。因实际工程一般由若干单体电池构成电池模块工作,对各单体电池温度要求极高。文献[8-10]开展了基于单体锂电池热分析的电池模块散热特性研究,结合换热系数及箱体结构优化,提出了改善电池模块温度分布均匀性的控制方法。锂离子电池生热和传热受其电化学反应过程、电芯层叠结构、液固界面耦合等影响,尚未建立完善的数学物理模型。目前,研究多集中于电池生热模型、模块电池的温度控制和冷却方式等方面,在电池内部传热机制及温度特性预测方面仍有待于进一步研究。

本文以180 Ah大容量磷酸铁锂电池为研究对象,基于电池各组成材料的热物性参数和Bernardi生热率模型[11],建立了锂离子电池单体简化模型和热行为仿真模型,实现了电池不同倍率放电和充放电循环下的流热数值仿真。本文建立的计算模型能较准确地预测锂离子电池实际充放电热行为,可为开展电池模块热分析和热管理设计提供技术基础。

1 电池数学物理模型

1.1 电池结构模型

图1 单体电池简化结构模型

以中航锂电(洛阳)有限公司生产的方形大容量磷酸铁锂电池为研究对象。电池尺寸为182 mm×283 mm×71 mm。单体锂电池由外壳、正极柱、负极柱、电芯及安全阀等部件组成,电解液包裹电芯充满壳体内部空间。电芯由若干层叠单元构成,层叠单元包括正极材料、铝箔、隔膜、负极材料及铜箔。正负极材料分别贴附于铝箔和铜箔两侧,隔膜为一种多孔聚合物复合膜,可隔绝正负极,防止其发生短路。因单体电池层叠单元结构复杂,故采用等效实体模型代替。考虑其实际传热机制,等效实体模型采取各向异性导热系数,即沿层叠方向和垂直层叠方向导热系数不同。单体电池简化结构模型如图1所示,该模型主要包括外壳、电芯、正极柱、负极柱、电解液,电芯顶部预留部分空间,考虑电芯、电解液和外壳之间的传热。

1.2 电池生热模型

电池正极为磷酸铁锂,负极为石墨,锂离子(Li+)在正负极之间反复地嵌入和脱嵌,同时伴随电子的转移,实现其充放电过程。充电时,Li+从正极活性颗粒中挣脱,经电解液和隔膜嵌入负极活性粒子的微孔结构中,使负极Li+浓度增大,正极Li+浓度减小,正负极之间产生压差;同时,电子经外电路从正极流向负极实现电荷的补偿。放电时,Li+和电子的运动方向与充电时恰好相反。Li+的嵌入和脱嵌过程需经过不同的界面(固、液)实现,其充放电热过程具有电化学反应,同时伴随热量产生。

正极反应:

LiFePO4⟺Li1-xFePO4+xLi++xe-;

负极反应:xLi++xe-+6C⟺LixC6;

总反应式: LiFePO4+6C⟺Li1-xFePO4+LixC6。

锂离子电池热模型描述电池的生热、传热和散热过程,充放电状态下电池的电芯、正极柱和负极柱为热源,其生热率受工作电流、内阻和荷电状态的影响。电池充放电热行为是典型的具有时变瞬态(非稳态)过程。以电池内部任意微元体为对象,依据能量守恒定律,任一时间间隔内的热平衡关系为:

(1)

其中:ρ为电池微元体的密度,kg·m-3;Cp为比热容,J·kg-1·K-1;λ为导热率,W·m-1·K-1;qg为生热率,W·m-3,包括欧姆热、电化学反应热等;qc和qr分别为对流换热和辐射换热的损失热耗,W·m-3。式(1)左边代表单位时间内微元体热力学能的增量;式(1)右边第1项代表通过导热界面使微元体在单位时间内增加的能量,第2项代表微元体热源的生热率,最后两项代表微元体通过界面与外界产生的交换热量。

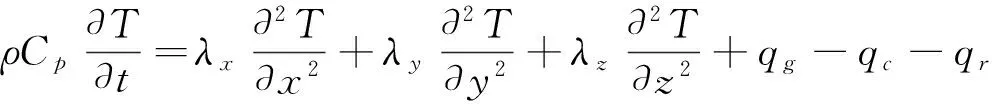

基于锂离子电池各组成材料性能的假设,依据热平衡关系,得到简化的直角坐标系下三维热模型方程为:

(2)

其中:λx、λy、λz分别为x、y、z方向的导热率,W·m-1·K-1;式(2)右边前3项代表通过3个坐标轴方向界面导热增加的能量。

电池热源的生热率qg采用基于热源均匀发热的Bernardi生热率模型[11]计算,电池热源包括电芯、正极柱和负极柱。

(3)

其中:I为锂电池电流,A,充电状态取正值,放电状态取负值;U0为电池的开路电压,V;U为工作电压,V;T为温度,K;V为体积,m3;I(U0-U)为欧姆热(或焦耳热),W,为不可逆反应热;IT(dU0/dT)为电化学可逆反应热,W;R为内阻,Ω,其随着荷电状态而变化,放电前期变化不大,放电末期随着荷电状态的减小而急剧增大。电压温度系数dU0/dT同样随荷电状态而变化,放电初期,dU0/dT呈现下降趋势,达到80%荷电状态呈现上升趋势,直至60%荷电状态又逐渐下降,且随荷电状态的变化下降趋势加快[12]。

自然冷却环境中,需考虑锂电池气固界面的对流换热qc及电池生热产生电磁波的辐射换热qr。电池产生的对流换热利用牛顿冷却公式计算:

qc=hcA(tw-tf),

(4)

其中:hc为对流换热系数,W·m-2·K-1;A为有效对流换热面积,m2;tw为电池表面温度,K;tf为环境温度,K。

电池产生的辐射换热依据斯特藩-玻尔兹曼(Stefan-Boltzmann)定律:

(5)

其中:σ0为Stefan-Boltzmann常数,σ0=5.67e-8 W·m-2·K-4;ε为电池表面发射率。

锂电池充放电热行为过程的温度分布与电池热源空间位置和时间有关,电池的初始条件为:

T(x,y,z,t=0)=T0,

(6)

其中:x、y、z为电池热源的空间坐标,mm;t为时间,s。

1.3 电池热物性参数

电池组成材料热物性参数与电池的温升和传热密切相关,精确的材料热物性参数是锂电池充放电热行为仿真的基础,尤其是研究电池内部传热机制的关键。基于电芯的等效实体简化模型,比热容采取加权平均估算;导热系数采取串并联方法计算[13];层叠方向(即x、y方向)采用并联方式计算,分别用Kx和Ky表示;垂直于层叠方向(即z方向)采用串联方式计算,用Kz表示,得到电池各组成材料热物性参数[7]。

在自然环境中,建立锂电池的充放电热行为数值模型,环境温度设为26 ℃,划分网格单元数约6×105,输入正极柱、负极柱和电芯的热源值,考虑重力的作用,采用二阶迎风格式离散项,残差收敛曲线精度1e-5。开展1C倍率放电、3C倍率放电和2C倍率充放电循环热行为瞬态数值仿真,其中,C表示充放电倍率,指电池在规定时间内放出其额定容量时所需的电流值。

2 电池温升曲线测试

以方形磷酸铁锂动力电池为对象进行温升曲线测试,电池的标称容量为180 Ah,标称电压3.2 V,充电截止电压3.6 V,放电截止电压2.0 V,标准充放电电流0.3C(54 A),最大充电电流3C(540 A),最大放电电流4C(720 A)。

图2 温升曲线试验测试系统

单体锂电池充放电过程温升曲线试验测试系统如图2所示。计算机用于设置锂电池的充放电工作状态参数,锂电池静置于地面,其正极柱和负极柱分别连接测试系统。为了更好地呈现单体锂电池不同位置的温度变化,利用温度记录仪对电池表面进行多点温度数据采集,温度采集点分别位于正极柱、负极柱、两极柱中间点、电芯1/2高度的中心点位置、电芯顶部位置(分别位于正负极柱下方)、电芯1/4高度位置及侧面电芯顶部位置。

开展1C倍率下锂电池放电热行为测试,环境温度为26 ℃,将满电状态的锂电池静置于地面2 h,得到稳定的初始温度,放电电流为180 A,放电时间为60 min,放电电压由3.2 V降至2.0 V停止放电,利用温度记录仪得到各组采集点不同时刻的温升曲线。

开展2C倍率下锂电池充放电循环热行为测试,锂电池静置于地面得到稳定的初始温度,采用恒流恒压方式进行充电,充电电流为360 A,充电时间为30 min,充电电压由3.2 V升至3.6 V转为恒压充电直至充电结束,室温静置10 min。继而开展锂电池放电热行为测试,放电电压由3.2 V降至2.0 V停止放电,得到锂电池充放电循环热行为的温度场分布。

3 仿真与试验分析

3.1 放电热行为仿真与试验分析

基于锂电池的生热模型和材料热物性参数,考虑电芯各向异性导热系数及气固界面对流换热系数,进行不同倍率下锂电池的放电热行为瞬态(非稳态)仿真,温度线分布如图3所示。电池的最高温度位于正极柱,最低温度位于外壳顶部顶点位置,因无热源且存在空气,故呈现“凹”形分布。1C倍率放电结束时,最高温度为 34.40 ℃,最低温度为 27.39 ℃,外壳温度分布较均匀,如图3a所示;3C倍率放电结束时,最高温度为 65.61 ℃,最低温度为30.75 ℃,如图3b所示。故随着放电倍率的增大,电池温度升高,电池整体温差增大。

基于1C倍率放电热行为瞬态仿真过程,选择2个监测点(如图3a所示),分别指定正极柱和不同材质界面(气固、液固),得到监测点温升曲线,如图4所示。图4a表示正极柱和外壳表面监测点的放电热行为试验和仿真对比曲线,正极柱监测点温升曲线最大温差为0.81 ℃,外壳表面监测点温升曲线最大温差为0.56 ℃,两者吻合度较高。图4b表示放电热行为数值仿真过程中锂电池不同监测点仿真曲线,正极柱和电芯中心点温升较高,两者最大温差为0.31 ℃,不同传热材质界面的温升曲线中,电芯中心与芯-液界面最大温差为2.29 ℃,电芯中心与外壳表面最大温差为4.46 ℃。故锂离子电池的材料组成和结构特性对其充放电热行为的传热机制具有一定程度的影响。

图4 1C倍率放电过程不同监测点温升曲线

3.2 充放电热行为仿真与试验分析

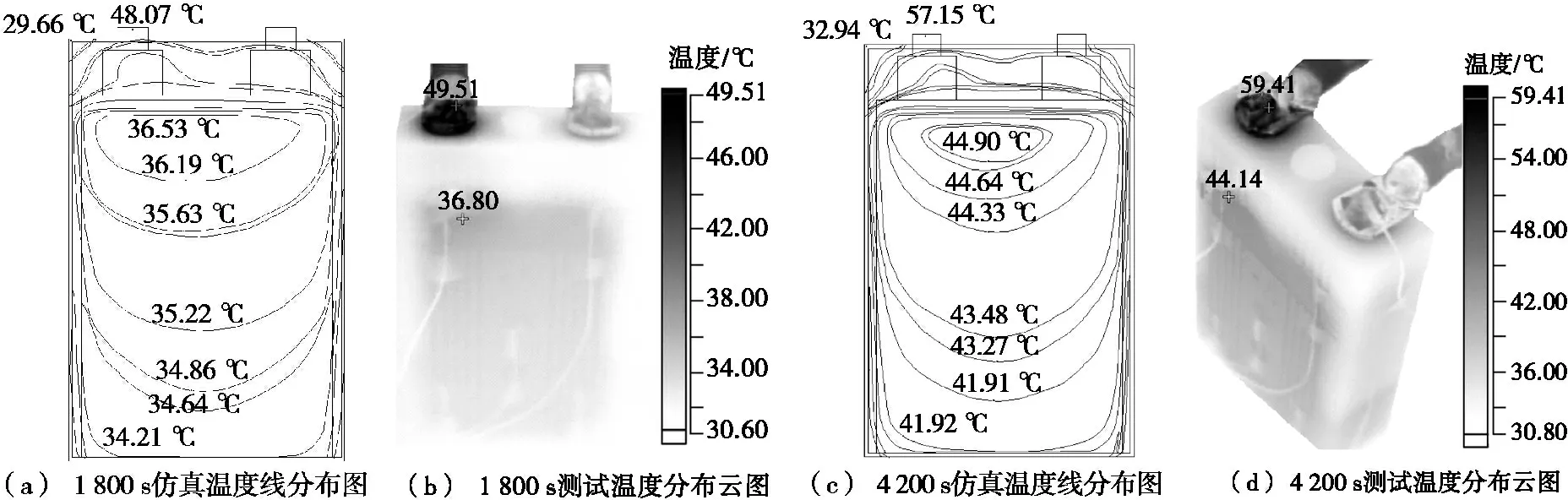

开展2C倍率下锂电池充放电热行为循环瞬态数值仿真,过程分为充电阶段(30 min)、静置阶段(10 min)和放电阶段(30 min),环境温度为26 ℃。充电阶段结束(1 800 s)时,锂电池数值仿真温度线分布如图5a所示,最高温度为48.07 ℃,位于正极柱,最低温度为29.66 ℃,位于外壳顶部端点位置,外壳的最高温度为36.53 ℃;锂电池的测试温度分布云图如图5b所示,最高温度为49.51 ℃,最低温度为30.60 ℃,外壳最高温度为36.80 ℃。放电阶段结束(4 200 s)时,锂电池数值仿真温度线分布如图5c所示,最高温度为57.15 ℃,最低温度为32.94 ℃,外壳的最高温度为44.90 ℃;锂电池的测试温度分布云图如图5d所示,最高温度为59.41 ℃,最低温度为30.80 ℃,外壳最高温度为44.14 ℃,外壳仿真结果与试验测试结果吻合度较高。正极柱位置测试结果比数值仿真结果略高,可能是因为极柱与设备连接件接触产生热阻生热造成的。

基于2C倍率充放电热行为瞬态仿真过程,选择正极柱和外壳表面最高温度点作为监测点,得到充放电数值仿真过程不同监测点温升曲线,如图6所示。充电阶段(0~1 800 s):正极柱温升趋势远大于外壳表面,两者的最大温差为13.90 ℃。静置阶段(1 800~2 400 s):正极柱温度下降趋势较大,外壳温度变化缓慢,两者最大温差为11.06 ℃,最小温差为5.09 ℃。放电阶段(2 400~4 200 s):正极柱和外壳温度持续升高,两者最大温差为17.44 ℃,随着充放电倍率的增大,两者的温差增大。

图5 2C倍率充放电循环仿真与试验测试温度分布图

图6 2C倍率充放电过程不同监测点温升曲线

4 结论

(1)建立的单体锂电池热模型能够较准确地描述锂电池的实际充放电热行为。随着放电倍率的增大,锂电池温度升高,电池整体温差增大。

(2)基于单体锂电池热模型的仿真,能够预测电池内部传热效果。电池外壳材质对热模型传热效果具有一定的影响。

(3)基于单体锂电池测试试验分析,正极柱位置温升最大,若开展由大容量单体锂电池组成电池模块的实际工程热行为仿真,需考虑连接件部位产生的接触热阻生热。

[1] 历海燕,李全安,文九巴,等.动力电池的研究应用及发展趋势[J].河南科技大学学报(自然科学版),2005,26(6):35-39.

[2] ABABA S,MARLAIR G,LECOCQ A,et al.Safety focused modeling of lithium-ion batteries:a review[J].Journal of power sources,2016,306:178-192.

[3] 宋丽,魏学哲,戴海峰,等.锂离子电池单体热模型研究动态[J].汽车工程,2013,35(3):285-291.

[4] 侯永涛,赛羊羊,孟令斐,等.纯电动汽车锂离子电池热效应的建模及仿真[J].电源技术,2016,40(6):1185-1188.

[5] 张立军,李文博,程洪正.三维锂离子单电池电化学-热耦合模型[J].电源技术,2016,40(7):1362-1366,1490.

[6] 虞跨海,李长浩,程永周.锂离子储能电池放电热行为仿真与实验研究[J].电源技术,2016,40(1):63-66,134.

[7] YU K H,YANG X,CHEN Y Z,et al.Thermal analysis and two-directional air flow thermal management for lithium-ion battery pack[J].Journal of power sources,2014,270:193-200.

[8] 张宾,林成涛,陈全世.动力锂离子电池离散特性分析与建模[J].电池工业,2008,13(2):103-108.

[9] 朱聪,吕江毅,李兴虎,等.方形锂离子电池组热模型[J].汽车工程,2012,34(4):339-344,350.

[10] 姬芬竹,刘丽君,杨世春,等.电动汽车动力电池生热模型和散热特性[J].北京航空航天大学学报,2014,40(1):18-24.

[11]BERNARDI D,PAWLIKOWSKI E,NEWMAN J.A general energy balance for battery systems[J].Journal of the electrochemical society,1985,132(1):5-12.

[12] ONDA K,OHSHIMA T,NAKAYAMA M,et al.Thermal behavior of small lithium-ion battery during rapid charge and discharge cycles[J].Journal of power sources,2006,158:535-542.

[13] CHEN S C,WAN C C,WANG Y Y.Thermal analysis of lithium-ion batteries[J].Journal of power sources,2005,140:111-124.

国家自然科学基金项目(U1604135,11402283);河南省科技攻关计划基金项目(152102210071);河南省教育厅自然科学基金项目(13A480267)

李彩红(1979-),女,河北石家庄人,硕士生;虞跨海(1982-),男,通信作者,浙江义乌人,副教授,博士,硕士生导师,主要研究方向为航空推进系统、多学科设计优化和锂电池热管理.

2016-11-08

1672-6871(2017)06-0033-05

10.15926/j.cnki.issn1672-6871.2017.06.007

TM912

A