某车型整车噪声源识别与优化试验研究*

苏世荣 周伟

(安徽江淮汽车股份有限公司技术中心,合肥 230601)

某车型整车噪声源识别与优化试验研究*

苏世荣 周伟

(安徽江淮汽车股份有限公司技术中心,合肥 230601)

针对某B级轿车匀速行驶工况车内噪声大的问题,采用试验与CAE分析相结合的方法对车内噪声源进行综合识别,得到其主要噪声源及主要噪声频段,提出优化轮胎花纹结构、增加动力吸振器消除副车架共振模态、优化车身结构和增加阻尼垫的改进方案。改进前、后分别进行了整车NVH试验,试验结果显示,改进后匀速行驶工况车内噪声降低3.2 dB(A)。

1 前言

根据结构,汽车的噪声与振动可分为动力传动系统、车身与整车的噪声与振动,按噪声源主要分为发动机、进、排气系统和轮胎的噪声与振动[1]。噪声与振动经由车身、橡胶件、玻璃、车门等传入人耳引起人体不适。快速精确地确定噪声源并有针对性地进行优化,是降低汽车噪声的关键[2~3]。

针对某B级轿车匀速行驶工况车内声压级偏高的问题,对各主要部件进行频谱分析或声压级测量,识别了噪声源,分析了各种噪声产生机理及传递路径,提出了修改轮胎花纹结构、后副车架增加动力吸振器、优化车身结构以及后地板增加阻尼垫等优化方案,降低了匀速车内噪声。

2 噪声源识别

2.1 研究对象

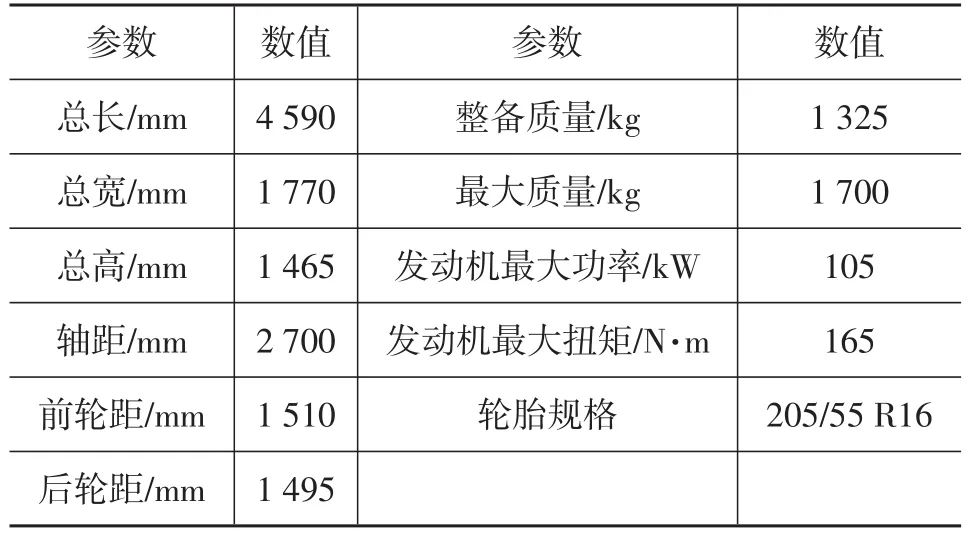

研究对象为搭载1.8 L汽油发动机的某B级轿车,其相关参数见表1。

表1 对象车辆主要技术参数

2.2 车辆噪声现状

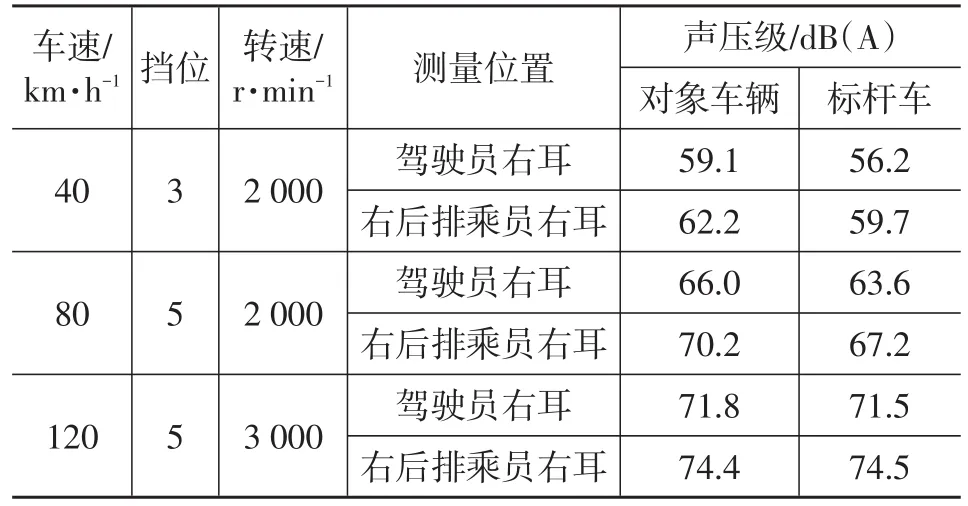

采用LMS测试系统对对象车辆和标杆车分别进行低、中、高速匀速行驶工况车内噪声信号采集和数据分析,3种工况典型代表车速分别为40 km/h、80 km/h、120 km/h,车内各测量点声压级见表2。与标杆车相比,对象车辆车内噪声平均偏大约1.8 dB(A),其中低、中速工况平均偏大约2.7 dB(A)。

表2 匀速车内噪声

2.3 噪声源识别

匀速行驶工况车内主要噪声源有发动机、进、排气系统、轮胎和车身等[4~5]。发动机的噪声包括辐射噪声和振动噪声:辐射噪声穿过前围板、发动机罩、前风窗玻璃等,通过空气传递至车身;振动经由悬置衰减后传递至车身,引起车身的振动、噪声问题。进、排气系统产生的噪声包括管口辐射噪声、壳体辐射噪声以及振动噪声:辐射噪声经由空气传递至车身;振动经由吊耳等传递至车身,引起车身的振动、噪声问题。轮胎的噪声包括辐射噪声和振动噪声:辐射噪声经空气、玻璃、侧围、车门等传递至车内;轮胎振动以及来自路面的冲击经由悬架系统、转向系统传递至车身并引起相关振动和噪声问题[6]。车身是主要的传递路径,控制好车身的隔音、噪声传递函数(Noise Transfer Function,NTF)和气密性有利于整车NVH水平的提高[7~8]。

分别从噪声源、传递路径方面对对象车辆的NVH问题进行分解识别。

2.3.1 发动机辐射噪声

在消声室内,分别在动力总成的前、后、左、右、上、下方布置6个传感器,对对象车辆和标杆车进行噪声测量,如图1所示。

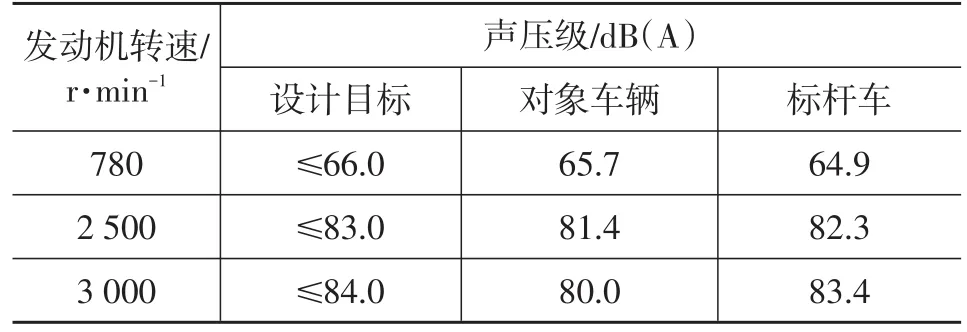

辐射噪声测量结果平均值见表3,对象车辆发动机辐射噪声与标杆车相当,且在设计目标范围内。

2.3.2 发动机振动

对象车辆的动力总成通过前、后、左、右4个悬置与车身、副车架连接。在各悬置前、后布置振动传感器评价动力总成的振动及悬置衰减水平。试验结果表明,动力总成传递至车身、副车架的振动符合设计要求,悬置的隔振率均达到20 dB(A)的水平。

图1 发动机辐射噪声试验

表3 发动机辐射噪声

2.3.3 进、排气系统的噪声、振动

对进、排气系统的管口噪声进行3挡全油门加速噪声测量。试验结果表明,进、排气管口噪声符合设计目标要求,见图2。

图2 3挡全油门加速进、排气管口噪声

对象车辆的排气系统共有5个吊耳与车身连接,对每个吊耳排气端、车身端的振动进行测量。排气吊耳的隔振率满足大于15 dB(A)的要求,且传递至车身端的振动符合设计目标要求。

2.3.4 轮胎的噪声与振动

轮胎辐射噪声在消声室的转毂设备上采用转毂带动车轮的方式进行测量,见图3。30~130 km/h的轮胎噪声测量结果见图4,噪声值超过目标要求,需对轮胎辐射噪声进行优化。

图3 轮胎辐射噪声试验

图4 30~130 km/h轮胎辐射噪声

轮胎振动对车内噪声的影响取决于轮胎衰减来自路面振动的能力和衰减后的振动经由悬架传递至车身的水平。轮胎对于路面振动衰减的能力,使用轮胎的振动传递函数(Vibration Transfer Function,VTF)进行衡量。在轮毂位置输入激励,轮胎外侧拾取响应进行VTF测量,试验结果表明,对象车辆轮胎的VTF水平与标杆车相当,且满足设计要求,见图5。

图5 轮胎振动传递特性

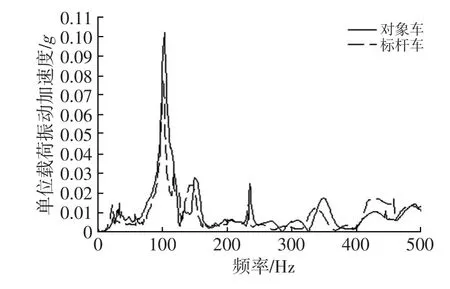

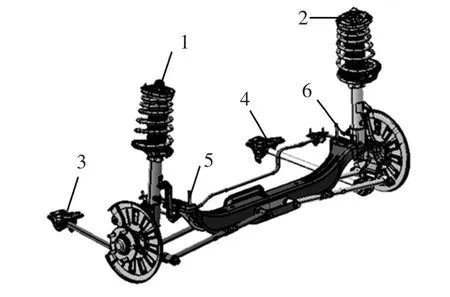

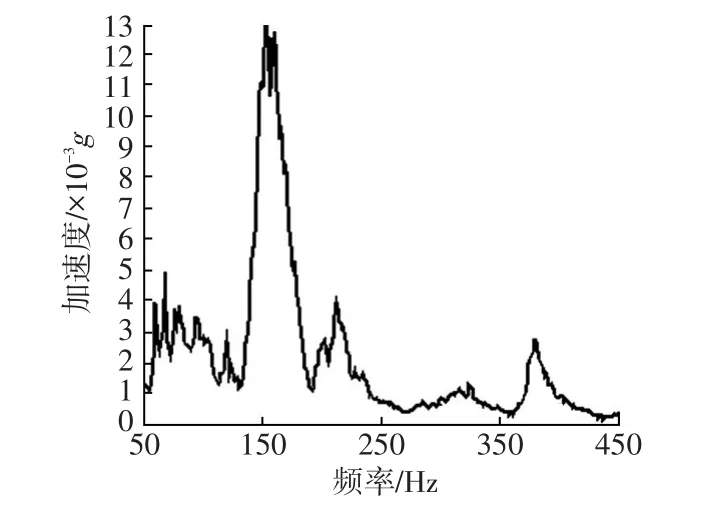

对象车辆的悬架通过6个连接点与车身装配,如图6所示,为验证轮胎振动经过悬架衰减传递至车身的振动是否满足要求,对悬架与车身的连接点进行了振动试验。试验结果表明,减振器、拉杆、车身的连接点1~连接点4满足要求,但连接点5、6在150 Hz附近出现了明显的波峰,连接点5的振动特性如图7所示。

连接点5、6的振动出现异常的可能原因为副车架的模态被激发或车身安装点的动刚度不足,因此,对副车架的模态和车身安装点动刚度进行了测量。副车架Z向(整车坐标系)一阶弯曲模态频率为145 Hz,与振动被放大频率相吻合,因此确定副车架连接点5、6振动大的原因是副车架Z向一阶弯曲模态被激发。

图6 对象车辆后悬架及连接点

图7 连接点5的Z向振动特性

2.3.5 车身响应特性

一般使用力锤敲击,在乘员左、右耳处测量声音得到NTF特性,用于衡量车身的低频噪声传递特性。分别在发动机悬置、排气吊耳、悬架安装点处激励并测量车身的NTF特性。结果显示,悬置及排气系统吊耳位置NTF不满足55 dB(A)的设计要求,后悬架安装点NTF也不满足设计要求。其中,后地板的Z向一阶振型频率为120 Hz,横向一阶振型频率为124 Hz,而车内声腔模态表现为一阶垂向+横向振型,振型及频率与后地板的振动特性相吻合。

在混响室内对车辆进行整车隔音试验,车外放置全指向声源,在车内前、后排人耳位置进行噪声测量。试验数据见表4,对向车辆、标杆车的隔音量分别为22.8 dB(A)和19.7 dB(A),对象车辆隔音性能明显优于标杆车。

表4 车身隔音试验数据 dB(A)

在车辆静止状态下,对泄压阀进行封堵,向车内注入气体直至压强达到125 kPa,测得车辆的泄漏量为3.41 m3,优于标杆车的3.74 m3。

由以上试验分析可知,匀速行驶工况车内噪声大的原因为轮胎辐射噪声过大、副车架的振动衰减不足、车辆的NTF特性偏大。

3 优化措施

根据上述分析结论,先对轮胎的辐射噪声进行优化,通过仿真计算优化轮胎花纹结构,车内噪声显著降低,但仍然未达到标杆车水平。再对副车架模态被激发的问题进行优化,设计了与副车架被激发模态频率相同的动力吸振器,衰减副车架被激发导致的振动,优化后整车噪声进一步降低,仍达不到标杆车水平。最后对车辆NTF偏大的问题进行优化,对车身局部结构进行了优化设计,同时在后地板位置增加阻尼垫,后排车内噪声进一步降低,达到标杆水平,优化结果见表5。

表5 优化方案车内噪声

4 结束语

本文针对对象车辆匀速行驶工况车内噪声偏大的问题,通过试验测试和结构分析,明确了其主要原因,通过对轮胎、副车架、车身结构的优化实现车内噪声降低3.2 dB(A),取了得良好的降噪效果,达到设计目标要求,且优于标杆车。

1 庞剑,谌刚,何华.汽车噪声与振动:理论与应用.北京:北京理工大学出版社,2006.

2 李静.基于偏相干分析的液力变速箱振动噪声性能研究:[学位论文].合肥:合肥工业大学,2010.

3 Pang J,Rebandt R,Knapp G,et al.Flow Excited Noise Analysis of Exhaust.SAE Paper,2005-01-2352,2005.

4 隋永乐.动力总成悬置系统的NVH性能设计开发:[学位论文].长春:吉林大学,2012.

5 刘月辉,郝志勇,付鲁华,等.车用发动机表面噪声的研究.汽车工程,2002,24(3):213~216.

6 尹可,宋向荣.客车异常振动噪声的分析和控制.噪声与振动控制,2011(4):102~105.

7 Griffiths W J,Skorecki J.Some aspects of vibration on a single cylinder Diesel Engine.Sound and Vibration,1964,1(4):345~364.

8 Noumur K, Yoshida J.Perception modeling and quantification of sound quality in cabin.SAE Technical Paper,No.2003-01-1514,2003.

(责任编辑 斛 畔)

修改稿收到日期为2016年9月19日。

第九届国际汽车变速器及驱动技术研讨会(TMC2017)隆重召开

■ 本刊记者 宁红

2017年4月20-21日由中国汽车工程学会(SAE-China)举办的第九届国际汽车变速器及驱动技术研讨会(TMC2017)在上海举行。本届TMC2017有47个演讲报告,700多位代表注册,有55家单位的76个展位进行产品和技术展示,参与单位涵盖国内外主要的整车变速器总成企业和零部件供应商。本次研讨会涉及到不同构型的变速器和驱动技术,包括变速控制、匹配等开发技术,混合专用变速器技术,电动汽车单速、多速传统及驱动系统集成等最新技术。同时还有关于中国自主品牌车企如何选择混合动力的中长期技术发展战略,电动汽车多挡变速器的构型选择与技术挑战的互动讨论。通过对研发经验及成果的介绍,剖析中国变速器及传动技术的发展趋势及解决方案,共同致力于推动动力传动技术的发展。

纵观中国汽车节能与新能源发展趋势,我们没有理由不重视变速器技术和驱动技术,不管是CVT、AT和DCT等传统的变速器,要向高效率、多挡化发展;混合动力的变速器将向专业化方向发展;电动车驱动系统向高效、低成本发展。因此,众多企业如一汽、麦格纳、舍弗勒、采埃孚、捷孚、博世、吉孚、上汽、广汽、长安、江淮等都对企业内研究的变速器最新成果及进展进行了介绍,以尽快达到2020/2030年中国新车的整体油耗标准。

在中国自主品牌车企如何选择混合动力的中长期技术发展战略高层论坛中,国内外受邀专家主要针对新兴的48 V系统与中国市场的混合动力两大领域进行探讨。专家一致认为48 V系统具有成本低的重要优势,其能够帮助节约燃油,同时也能实现起停功能,其还可以用于更加高效的电子控制系统。另一方面,中国的车企还没有准备好高压的混合动力,因此目前阶段确实需要48 V系统。当然,传统内燃机方面也需要做更多工作,两者配合才能使效率达到最高。针对中国市场的混合动力特别是插电式混合动力方面,没有探讨大家面临着的相同的国家政策导向问题,而是就观众喜欢的技术点来对各企业在混合动力方面的变速器产品进行介绍。

Experimental Study on Identification and Optimization of A Car Noise Source

Su Shirong,Zhou Wei

(R&D Center,Anhui Jianghuai Automobile Co.,Ltd.,Hefei 230601)

To address the problem of large noise in a B class car in constant speed driving,test and CAE analysis were adopted together to make comprehensive identification of interior noise sources,to get the main noise sources and the main noise frequency band.An improvement plan was proposed in this article to optimize the structure of the tire tread,add dynamic vibration absorber to eliminate sub-frame resonance modes,optimize body structure and add the damping pad.Vehicle NVH test was carried out before and after the improvement.The results show that the interior noise is reduced by 3.2 dB(A)in constant speed driving after improvement is made.

Uniform noise,Tire,Sub-frame,Body

匀速噪声 轮胎 副车架 车身

U461.99

A

1000-3703(2017)05-0041-04

工业与信息化部国家重大科技专项资助项目(2014ZX04002041)。