水浸超声C扫描系统在等离子喷涂靶材缺陷检测中的应用

张 科, 陈钦忠, 李 强(. 福州大学 材料科学与工程学院, 福州 3506; . 福建阿石创新材料股份有限公司, 福州 35000)

水浸超声C扫描系统在等离子喷涂靶材缺陷检测中的应用

张 科1, 陈钦忠2, 李 强1

(1. 福州大学 材料科学与工程学院, 福州 350116; 2. 福建阿石创新材料股份有限公司, 福州 350200)

通过控制等离子喷涂工艺,在靶材涂层内部分别人为制备孔洞、密度分布不均匀两种典型缺陷,并进行水浸超声C扫描成像及波形分析。结果表明:检测结果与人工设计缺陷基本相符,验证了水浸超声C扫描系统用于检测等离子喷涂靶材缺陷具有足够的灵敏度及可靠性,这对于喷涂靶材产品的质量控制具有重要意义。

等离子喷涂靶材;水浸超声C扫描;缺陷检测;孔洞;密度不均匀

随着真空溅射镀膜的兴起和快速发展,旋转管状溅射靶材的需求大量增加,例如硅铝合金旋转靶材是在不锈钢基管上等离子喷涂沉积大约13 mm厚的硅铝合金涂层,要求硅铝合金涂层中无大的孔洞,且密度均匀,否则可能会引起靶材在溅射镀膜过程中发生溅射成膜不均匀、异常放电等问题。硅铝合金涂层的主要缺陷包括孔洞、密度不均匀等,在喷涂过程中,涂层表面可能会粘附未熔透的疏松大颗粒物,经过后续喷涂层的不断堆叠,形成孔洞缺陷,靶材要求孔洞最大横截面积小于0.196 mm2;另外,在喷涂过程中局部位置如果受到气流扰动等的影响,就会出现密度较低的情况,导致靶材的密度分布不均匀[1-4]。

上述缺陷从外观上无法检测出,因此需要寻找一种有效的无损检测方法,能够实现靶材内部缺陷检测。常见的无损检测方法有: X射线检测、超声波检测、磁粉检测、渗透检测、涡流检测等。采用粉末法(喷涂、烧结)制备的溅射靶材,由于其晶粒尺寸细小,超声波信号对其缺陷较敏感,因此适合采用超声波探伤技术[5-7]。

水浸超声C扫描系统是新一代数字化、模块化的超声探伤成像系统。水浸式C扫描超声波探伤时,将被检测试样和超声探头浸入水中,超声探头垂直测试试样表面,发出聚焦脉冲超声波的同时接收脉冲反射回波信号,超声波经过水界面、检测试样内部缺陷界面、涂层与基底之间的界面时都会产生不同强度的脉冲反射回波,通过各个脉冲反射回波的传播时间和衰减程度进行区分,筛选出各界面的一次反射回波进行数据分析,从而实现对试样内部缺陷的检测[8-14]。近年来,该技术在高分子材料、复合材料、焊缝、钢管、构件等内部分层、脱粘、夹杂等缺陷的无损检测中广泛运用,但用于热喷涂旋转镀膜靶材进行缺陷检测的报道并不多[15-23]。

为此,笔者使用美国全自动水浸超声C扫描系统,设计了硅铝合金旋转靶材进行水浸式C扫描检测的试验,通过控制喷涂工艺,在旋转靶材涂层内人工制得孔洞、密度分布不均匀等缺陷,采用水浸超声C扫描检测缺陷的位置、大小和深度,并生成平面C扫描图像,结合典型点扫描波形图进行综合的缺陷分析,从而验证用该技术检测等离子喷涂旋转靶材缺陷的探测灵敏度以及可靠性,实现靶材的整体缺陷检测,这对于喷涂靶材的产品质量控制具有重要意义。

1 试样制备与试验方法

1.1 试验材料与试样制备方法

试验试样选择硅铝合金旋转靶材,规格为OD145-ID125-L580 mm。基管为SUS 304不锈钢无缝管,基管外径133 mm,内径125 mm,总长度560 mm,机械加工至图纸设计尺寸。热喷涂涂层前,基管表面进行喷砂处理,其工艺条件为:20号刚玉砂,空气压力为0.7 MPa,喷砂距离为150 mm,喷砂角度为70°。将喷砂后的基管安装在喷涂台架上。过渡层为镍铝合金,通过电弧喷涂工艺,采用镍铝质量比为95∶5、直径为2 mm的镍铝合金丝材,工艺条件为:压缩空气压力0.6 MPa,电压35 V,电流200 A,过渡层厚度约0.3 mm。喷涂时基管内通水循环冷却,基管旋转速率为60 r·min-1。靶材涂层材料为混合硅铝粉,硅粉与铝粉质量比为9∶1,粉末粒径分布范围为30~90 μm,两种粉末纯度均达到99.95%(质量分数)以上。等离子喷涂设备为上海休玛喷涂机械有限公司生产的XM-100SK型等离子喷涂系统,采用以下喷涂工艺参数:电压58 V,电流540 A,主气(氩气)流量1 600 L·h-1,氢气流量95 L·h-1,喷枪移动速率10 mm·s-1,喷涂距离100 mm。

1.2 缺陷试样的人工制备

(1) 孔洞缺陷试样

采用上述等离子喷涂硅铝合金标准工艺,先将不锈钢基管外表面整根进行喷砂和过渡层处理,然后在不锈钢基管长度方向上居中520 mm,喷涂厚度约3 mm的硅铝涂层,在管体轴向直线上选取10个点,每个点间隔30 mm,分别加工φ0.1,0.2,0.3,0.4,0.5,0.6,0.7,0.8,0.9,1.0 mm的10个小孔,深度均为0.5 mm,采用石蜡进行封孔。而后继续喷涂3.5 mm厚度的硅铝涂层。

(2) 密度不均匀缺陷试样

在不锈钢基管上,分两段分别采用两种等离子喷涂工艺进行喷涂制样。采用上述等离子喷涂硅铝合金标准工艺,先将不锈钢基管外表面整根进行喷砂和过渡层处理,然后在基管一端喷涂长度200 mm、厚度6.5 mm的高密度硅铝涂层,之后在同一根基管间隔120 mm位置,进行后段喷涂,参考上述等离子喷涂硅铝合金标准工艺设置,将电压调整为52 V,电流调整为450 A,喷涂距离调整为120 mm,喷涂长度200 mm、厚度6.5 mm的低密度硅铝涂层。

最终将两个缺陷试样分别采用240号砂纸进行表面打磨,制成涂层厚度为6 mm的试样进行水浸超声C扫描检测。

1.3 水浸超声C扫描检测试验方法

在社会主义条件下,并不是一定会产生阻碍机制。苏联出现这个机制,是有其原因的。它实际上是社会历史上形成的、行政和官僚对阶级统治的曲解的副产品。苏联不存在有人有意识地企图阻止苏联社会的发展,也没有人专门设计这种机制。在苏联,阻碍机制的基础是:

水浸超声C扫描系统采用脉冲反射法进行缺陷检测。采用一个探头兼做发射和接收器件,接收信号在探伤仪的屏幕上显示,并根据缺陷及底面反射波的有无、大小及其在基轴上的位置来判断缺陷的有无、大小及位置。根据靶材涂层缺陷的特性,分别采用缺陷回波法和底波高度法进行检测。C扫描回波信号的示意图如图1所示,其中图1(a)为有缺陷情况,图1(b)为无缺陷情况,T波形为一次水界面回波,B波形为底波。底波回波信号强度显示超声波穿透涂层时信号的衰减程度。涂层密度越高,涂层内部的孔洞就越细小均匀,数量也越少,因而信号衰减就越少,所反映的回波信号则越强;涂层密度越低则相反。F波形为涂层内部缺陷界面反射回波,可用于涂层内孔洞缺陷检测,也就是缺陷回波法。为获得较高的探测灵敏度,首先需要选择合适的超声波探头,探头频率高,则波长短,脉冲宽度小,半扩散角小,分辨率高,声束指向性好,能量相对集中,有利于发现缺陷并对缺陷定位,因而检测灵敏度较高[8-14]。

图1 C扫描回波信号示意图Fig.1 Echo signal diagram by C-scan: (a) with defect; (b) no defect

图2 孔洞缺陷试样C扫描检测结果Fig.2 C-scan test results of the hole defect sample: (a) C-scan image; (b) typical waveform of the blue area;(c) typical waveform of the yellow area

试验采用美国通用公司制造的USIP40系列水浸超声C扫描系统,探头型号ALPHA/10MHZ/.25,为纵波直探头,检测时将试样放置于水浸槽中,安装在旋转装置上,检测过程中由伺服控制器精确控制探头沿旋转靶材试样中轴线方向匀速移动,旋转靶材试样沿中轴线方向匀速顺时针旋转,探头位置调整到试样管中心线位置,探头角度调整到相对垂直于管面,探头高度调整到一次水界面回波最强位置,增益设置为43.5 db,扫描步进速率为0.1 mm·r-1,由该超声探头进行靶材表面逐点扫描。通过系统软件进行实时记录处理。孔洞缺陷试样采集F波强度信号绘制C扫描图,所记录信息为涂层中间异常信号。密度不均匀缺陷试样采集B波强度信号绘制C扫描图,所记录信息为涂层底部的界面反射回波信号。其中密度不均匀缺陷试样在超声测试完毕后,采用电火花线切割分别破坏性取样高密度区域和低密度区域,然后采用科贝达KBD-600E固体密度测试仪测试其实际密度。

2 试验结果与讨论

2.1 孔洞缺陷试样结果分析

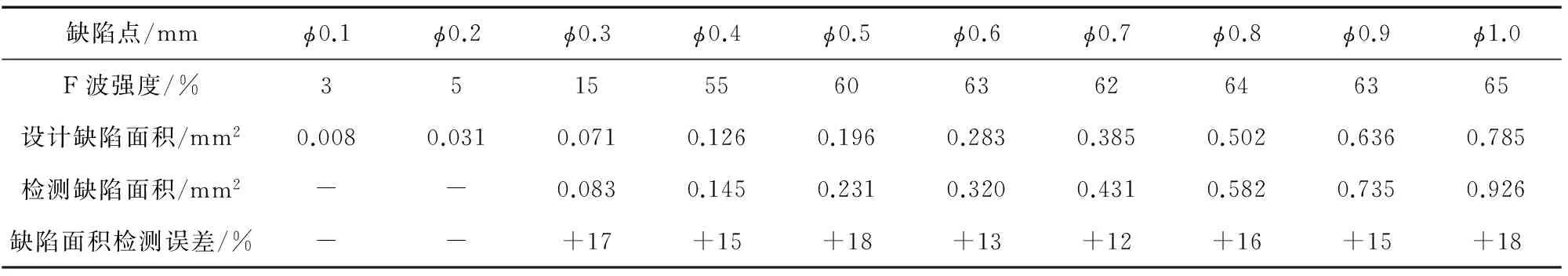

图2为孔洞缺陷试样C扫描检测结果,图2(a)为C扫描图像,采集F波强度信号绘制,即超声波经过涂层内部缺陷界面后的反射回波强度信号,强度信号转换成颜色差异,并经过成像系统放大缺陷显示,图2(a)中可见并列的几个异色点;图2(b)为蓝色区的典型波形,可见无明显F波信号;图2(c)为黄色区典型波形,对应φ1.0 mm孔洞,可见有明显的F波产生,其信号强度约为65%,且F波所处位置为T波与B波信号中间,说明其缺陷界面位置约为涂层3 mm厚度位置。表1所示为不同尺寸孔洞缺陷的F波信号检测结果,为避免电噪声影响检测结果,以信号强度大于10%为检测下限。试验所预设的10个孔洞缺陷,F波信号强度超过10%的缺陷数量为8个,且为等间距并列分布,对应于φ0.3~1.0 mm的8个缺陷点,与设计缺陷分布位置相符,所测得的单个孔洞缺陷面积与设计缺陷面积接近,误差在18%以内,且都为正误差,无负误差,说明缺陷面积检测信号范围放大,这是由于缺陷点对周边产生的信号干扰引起的,不影响缺陷的发现。而φ0.1 mm和φ0.2 mm缺陷点的典型F波信号强度低于10%,不能列入缺陷识别范围。

综上所述,水浸超声C扫描检测采用缺陷回波法可有效检测的孔洞缺陷分辨率为φ0.2~0.3 mm,缺陷面积的检测误差小于18%,这对靶材涂层气孔缺陷的检测具有足够的灵敏度,并可通过F波的深度位置获得孔洞缺陷的深度。

表1 孔洞缺陷的F波信号检测结果Tab.1 Test results of F wave signal from the hole defect

2.2 密度不均匀缺陷试样结果分析

图3为密度不均匀缺陷试样C扫描检测结果,图3(a)为C扫描图像,由采集的B底波强度信号绘制,表示超声波经过涂层底部界面后的反射回波强度信号转换成的色度差异,可见涂层的高密度区和低密度区有明显色差;图3(b)为低密度区的典型波形,可见B底波回波信号较弱,信号强度为10%;图3(c)为高密度区的典型波形,可见B底波回波信号较强,信号强度为28%。分别取样高密度区和低密度区的涂层试样进行密度测试,结果显示高密度区的涂层密度为2.214 g·cm-3,低密度区的涂层密度为2.110 g·cm-3。

综上所述,涂层底部界面反射回波强度对靶材涂层的密度很敏感,呈现正相关关系。从原理上分析其原因为热喷涂涂层内部分布着微小气孔,其气孔率与涂层密度直接相关,超声波在涂层内穿透过程中遇到微气孔会发生反射或散射等情况,导致超声波能量衰减。由于低密度涂层相比于高密度涂层的气孔率高,从而导致超声波能量衰减较多。

由此可见,C扫描检测采用底波高度法,尽管不能体现出具体密度值,但可获得B底波信号强度与C扫描图像宏观色差显示。在实际运用中可限定产品的密度下限,并生产试样,检测其对应的B底波信号强度,并设定该信号强度作为检测标准下限。

图3 密度不均匀缺陷试样的C扫描检测结果Fig.3 C-scan test results of the density non-uniform defect sample: (a) C-scan image; (b) typical waveform of the low density area;(c) typical waveform of the high density area

3 结论

(1) 采用水浸超声C扫描检测等离子喷涂制备的硅铝合金旋转靶材,可有效识别靶材涂层内部的孔洞缺陷,其分辨率为φ0.2~0.3 mm,具有足够的灵敏度,并可通过F波的深度位置获得孔洞缺陷的深度。

(2) 涂层底部界面反射回波强度对靶材涂层的密度很敏感,两者呈现正相关关系,可利用这一特性进行靶材涂层密度均匀性的水浸超声C扫描检测。

[1] 胡冰,王烁.靶材质量对大面积镀膜生产的影响[J].建筑玻璃与工业玻璃,2015(5):18-21.

[2] 王鲁斌.等离子喷涂涂层微观损伤机理的研究[D].上海:华东理工大学,2013.

[3] 邢亚哲,郝建民.等离子喷涂陶瓷涂层的研究进展[J].热加工工艺,2009,38(8):99-103.

[4] 杨武保.磁控溅射镀膜技术最新进展及发展趋势预测[J].石油机械,2005,33(6):73-76.

[5] 刘红宾,刘伟,陈明,等.无损检测在溅射靶材制造中的应用[J].无损检测,2012,34(7):57-60.

[6] 王卫芳.超声波技术在溅射镀膜材料检测中的应用[J].硅谷,2010(21):113,159.

[7] 何春艳,张嫦娟,冯辉,等.钛管生产用可靠性检验方法初探[J].理化检验-物理分册,2015,51(3):181-183,202.

[8] 余汪洋.超声水浸检测系统机械扫描装置的研制[J].无损探伤,2002,26(3):32-34,37.

[9] 姜庆昌,王军,田春英.水浸超声C扫描检测系统扫描机构设计[J].佳木斯大学学报(自然科学版),2007,25(5):641-643.

[10] 吴迪,张兆东,韩秀甫,等.通用扫描成像检测软件的开发及应用[J].无损检测,2003,25(8):403-406.

[11] 陈振华,史耀武,赵海燕,等.微小缺陷的非线性超声检测及其成像技术[J].声学学报,2010,35(1):9-13.

[12] 马宏伟,杨平.智能化超声检测高速数据采集系统[J].制造业自动化,2001,23(4):43-45.

[13] 刘镇清.超声无损检测与评价中的信号处理及模式识别[J].无损检测,2001,23(1):31-34,42.

[14] GOOCH J W.Ultrasonic C-scan[M].New York:Springer Sciences and Business Media,2011.

[15] 吴立.水浸法超声波探伤应用实例[J].无损探伤,2009,33(5):43-44.

[16] 吕军.水浸超声C扫描在特殊铝合金模锻件中的应用[J].天津职业院校联合学报,2007,9(5):23-27.

[17] 李洪刚,彭国平.钢板水浸超声检测[J].无损检测,2005,27(5):277-278.

[18] 刘松平,郭恩明,张谦琳,等.复合材料深度方向超声C扫描检测技术[J].无损检测,2001,23(1):13-15.

[19] 陈振华,史耀武,焦标强,等.薄镀锌钢板点焊超声谐振检测[J].焊接学报,2008,29(4):101-104,118.

[20] 冯小平,杨峰,李亚维,等.铸件的超声波检测分析[J].热加工工艺,2014,43 (3):79-80,97.

[21] 王英锋,杨绍辉.大型铸钢齿轮的超声波无损检测技术[J].金属加工(热加工),2013(9):45-46.

[22] 刘铁山,郭亚森,宋亚虎,等.ZCuSn10Zn2离心浇铸产品缺陷的分析和消除[J].理化检验-物理分册,2013,49(1):52-54.

[23] 王应国.大型回转件自动超声无损检测技术与应用研究[D].成都:四川大学,2007.

Application of Water Immersion Ultrasonic C-scan System in Defect Detection of Plasma Spraying Targets

ZHANG Ke1, CHEN Qin-zhong2, LI Qiang1

(1. School of Materials Science and Engineering, Fuzhou University, Fuzhou 350116, China;2. Fujian Acetron New Materials Co., Ltd., Fuzhou 350200, China)

By controlling the plasma spraying process, artificial hole defect and density non-uniform defect were prepared respectively in the interior of the target coating. The water immersion ultrasonic C-scan was used to carry out the defect imaging and waveform analysis. The results show that the testing results agreed well with the artificial defects, thus validating the water immersion ultrasonic C-scan detection had enough defect sensitivity and reliability for production detection of plasma spraying target. This method shows great value for the quality control of spraying target products.

plasma spraying target; water immersion ultrasonic C-scan; defect detection; hole; density non-uniformity

2016-02-17

张 科(1985-),男,工程师,从事溅射靶材研究工作。

李 强(1962-),男,教授,博士,博士生导师,主要研究方向为等离子喷涂制备高性能涂层技术及应用、等离子喷涂仿真模拟等,qli@fzu.edu.cn。

10.11973/lhjy-wl201702007

O426.9

A

1001-4012(2017)02-0105-05