显色法检测表征304不锈钢的疲劳损伤过程

刘薪月, 程从前, 李会芳, 许 军, 赵 杰(大连理工大学 材料科学与工程学院, 大连 116085)

显色法检测表征304不锈钢的疲劳损伤过程

刘薪月, 程从前, 李会芳, 许 军, 赵 杰

(大连理工大学 材料科学与工程学院, 大连 116085)

采用显色法对304不锈钢疲劳过程的表面损伤进行颜色检测及表征,结合扫描电镜观察,分析了不同损伤阶段的显色特征,以及表面粗糙度和应力幅对显色检测结果的影响。结果表明:随着试样变形程度的增大,显色经历了大面积均匀显色、局部区域显色和带状显色3个阶段,分别对应了表面钝化膜破坏及微裂纹萌生、主裂纹形成和长裂纹扩展3个阶段;试样表面越粗糙、疲劳试验应力幅越大,显色检测值也越大。

304不锈钢;显色法;疲劳损伤;表面粗糙度;应力幅

疲劳破坏容易造成经济损失和人身事故等,危害性极大[1-2],材料的早期损伤与裂纹萌生是影响其疲劳性能与寿命的重要因素。相关测试技术是实现疲劳性能监控的关键,目前已有的检测方法包括:电位法、磁粉法、超声波法、射线法、电磁检测法、声发射法、模态声发射法、显微照相法、激光干涉测量法和复型法[3-9]等,然而上述方法均存在一定的限制,如不能用于现场检测、测试精度差、成本消耗高等。因此,发展便捷有效的新检测方法一直是疲劳和检测研究者关注的重点之一。

不锈钢由于兼具良好的力学性能和耐腐蚀性能而广泛应用于核电、化工、医疗、食品等诸多领域,其特征之一是表面可形成钝化膜。在疲劳载荷作用下,不锈钢表面微裂纹的形成与扩展直接导致其钝化膜的损伤,且裂纹区域难以形成新的钝化膜[10]。笔者所在课题组前期利用显色法开展了不锈钢钝化膜完整性的检测评估工作,发现显色值越小则钝化膜越完整[11-12]。因此,可以借助微裂纹区域和未损伤区域钝化膜特性的差异,实现不锈钢疲劳损伤的显色检测表征,目前尚未有该方面的研究报道。

为此,笔者选取常用的304不锈钢作为研究对象,研究其疲劳过程中表面的显色演变特征,结合扫描电镜观察和应变变形分析了显色特征与表面损伤之间的关系,并探讨了表面粗糙度、应力幅等因素对显色评价的影响。

1 试样制备与试验方法

1.1 试样制备

试验材料为304不锈钢,按GB/T 26077-2010将其加工为标准疲劳试样,试样平行段长度为25 mm,表面粗糙度Ra分别为1.6,3.2 μm。疲劳试验前,先将试样置于60 ℃的20%HNO3溶液(体积分数)中酸洗钝化1 h。

1.2 试验方法

疲劳试验在EHF-LM3000电液伺服疲劳试验机上进行,加载波形为正弦波,频率f=20 Hz,应力幅值σmax设置为500,535 MPa两个等级,应力比R=-1。

在疲劳试验过程中,进行间歇性的显色检测及扫描电镜(SEM)观察:疲劳试验机可以显示并记录疲劳试验过程中的实时变形量(采集内容包括时间、施加载荷、变形量、疲劳周次等),当试样实时应变达到1%后,变形每增加一定程度(约0.02 mm)就停止加载,并对试样表面进行显色检测(将浸有邻菲罗啉显色试剂的试纸贴于试样表面,1 min后取下,将取下的显色试纸置于洁净的白色背底上用色差计对显色程度进行颜色定量评估)。显色检测的原理如下:在显色剂的弱酸环境下,不锈钢钝化膜损伤区域将形成微量二价铁离子,并与显色剂邻菲罗啉溶液发生反应生成橘红色络合物[11]。采用JOM-5600LV扫描电镜(SEM)观察疲劳试验过程中试样表面损伤的微观形貌特征。

2 试验结果与讨论

2.1 疲劳过程中的显色特征

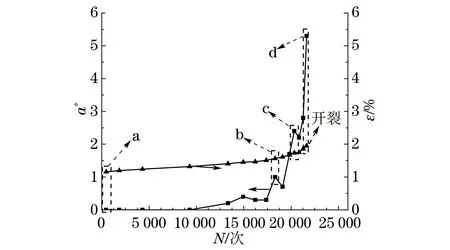

图1 显色值及应变随疲劳周次的变化Fig.1 The color-change value and strain changing with fatigue cycles

图1是在疲劳应力幅为535 MPa时,显色值a*(图中方形点)及变形程度ε(图中三角形点)随疲劳周次N增加的变化曲线(σmax=535 MPa,f=20 Hz,R=-1,Ra=3.2 μm)。从图1可以看到,在疲劳载荷的作用下,随疲劳周次的增加,变形程度增加,显色检测值a*亦存在逐步增加趋势。图1中a,b,c,d 4点对应了疲劳过程中几种典型的显色情况,如图2所示。图3为图2对应时刻显色区域的SEM形貌。结合图1~3分析如下。

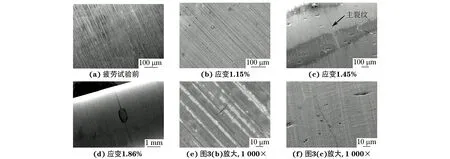

未施加疲劳载荷时,经过酸洗钝化的表面具有完整的钝化膜,因而检测无显色现象,如图2(a)所示,此时试样表面状态如图3(a)所示。

图2(b)为变形量达1.15%时的显色检测形貌,显色为全面微弱的橘红色,显色值a*为1;对应试样表面状态如图3(b)所示,可以看到图3(b)较图3(a)已出现损伤,将图中凹坑处放大至1 000倍,如图3(e)所示,可见表面微裂纹长度约为15 μm。结合图1中a到b点间显色值a*的变化可知,在疲劳载荷作用初期阶段(有微量的塑性变形),随着变形量的增加试样逐步产生显色现象,且显色全面、均匀,如图2(b)所示,其表面存在大量微裂纹,如图3(b)所示。这是由于在疲劳应力的反复作用下,不锈钢表面将产生微区塑性变形,导致局部硬化。当硬化达到一定程度,载荷继续作用,位错继续运动,将触动已塞积的亚稳定位错组态,造成位错崩,产生新的滑移,形成“驻留滑移带”[12],这些“侵入”和“挤出”将刺破不锈钢表面原本完整的钝化膜,不锈钢失去了钝化膜的保护,便产生了显色反应,且表面疲劳微裂纹的萌生位置通常多而分散[3,13-14]。因此,显色现象是全面、均匀的。随着裂纹的逐步萌生和扩展,将使更多新鲜表面暴露,导致显色值的增加。

当变形量达到1.45%时,显色呈局部区域显色,且显色值较大(a*约为2.3),如图2(c)所示;图3(c)表明局部显色区域表面产生主裂纹,高倍观察可以看到试样表面由于塑性变形而产生的滑移带,如图3(f)所示。这表明,当观察到局部区域的显色时,说明不锈钢表面在显色区域已经形成了主裂纹。微裂纹会随着疲劳周次的增加而扩展,当微裂纹密度到达一定程度时便会发生汇合扩展,扩展到一定程度将形成主裂纹,这些裂纹的扩展、汇合及主裂纹附近的严重变形均导致钝化膜的损伤加重;而其余微裂纹则会在空气中渐渐氧化,新的氧化层会部分阻止显色的发生。因此,主裂纹区显色程度较深而其余区域显色较微弱。

图2 304不锈钢在535 MPa应力幅下疲劳试验不同阶段的显色形貌Fig.2 The color-change morphology of 304 stainless steel during different states of fatigue test under 535 MPa:(a) before fatigue test; (b) strain of 1.15%; (c) strain of 1.45%; (d) strain of 1.86%

图3 特征显色处对应试样表面形貌Fig.3 The sample surface morphology responding to the special color-change areas:(a) before fatigue test; (b) strain of 1.15%; (c) strain of 1.45%; (d) strain of 1.86%;(e) the lager version of Fig.3(b), 1 000×; (f) the lager version of Fig.3(c), 1 000×

主裂纹继续扩展,显色表现为与裂纹形状相似的线状橘红色,如图2(d)所示;此时,表面裂纹尺寸已达毫米量级,如图3(d)所示。由于裂纹处钝化膜已严重破坏,且裂纹已很深入,裂缝两侧大量新鲜表面暴露,显色剂将溶解裂纹深处裸露金属,使参与显色反应的亚铁离子增多,显色现象也更加明显,表现为显色值的显著增加,且显色形貌与裂纹的形状相似,显色值a*约为5.3。

基于以上分析,将在疲劳载荷作用下试样表面的显色过程分为如下3个阶段:①显色区域均匀且显色值缓慢增加;②局部区域显色;③与裂纹形状相似的显色。该3个阶段分别对应着:钝化膜损伤加重、表面微裂纹的大量萌生;主裂纹形成;形成很长的主裂纹。

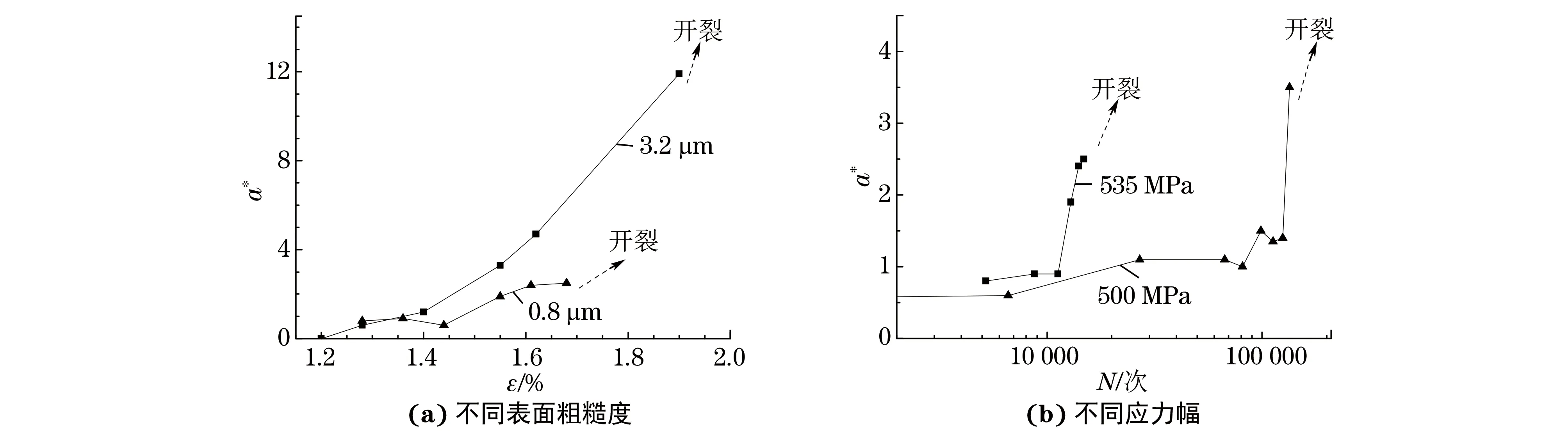

2.2 表面粗糙度及应力幅对显色的影响

图4(a)为两表面粗糙度不同的试样在相同应力幅作用下的显色值a*随应变ε的变化情况,可以看到,试样表面越粗糙(表面粗糙度越大),显色值增加越迅速,即试样表面受损越严重。

图4(b)为两表面粗糙度相同的试样在不同疲劳应力幅下显色值a*随疲劳循环周次N的变化情况,可以看出,当试样表面粗糙度相同时,试样所承受的应力幅越大,显色值增加越迅速,即试样表面受损越严重。

因此,显色检测的主要影响因素包括应力幅、试样表面粗糙度等。试样承受应力幅越大,表面越粗糙,显色检测值越大,试样表面损伤也越严重。

3 结论

(1) 304不锈钢疲劳过程中的显色检测和形貌观察结果表明,随着变形程度的增大,显色经历了大面积均匀显色、局部区域显色和带状显色3个阶段,分别对应了表面钝化膜破坏及微裂纹大量萌生、主裂纹萌生、形成较长裂纹的3个阶段。

图4 不同条件下显色值变化情况Fig.4 Changes of the value of color-change under different conditions: (a) different surface roughness; (b) different stress amplitude

(2) 对疲劳变形过程中的颜色定量分析发现,当显色值a*在1附近时为表面微裂纹大量萌生阶段;当显色值迅速增大至3时,为主裂纹萌生阶段;当显色值增大至5附近时,表明试样表面已存在较长裂纹。

(3) 不同条件下疲劳过程的显色检测表明,试样表面越粗糙、疲劳试验应力幅越大,显色检测值越大,试样表面损伤越严重,试样失效越迅速。

[1] 边春华,方可伟,张维,等.高加抽汽管疏水阀气动执行机构螺栓断裂原因分析[J].理化检验-物理分册,2013,49(11):773-776.

[2] 熊勇,乐淑君,陈昌达,等.1Cr18Ni9Ti油管裂纹分析[J].理化检验-物理分册,2013,49(3):182-184.

[3] DELOSRIOS E,WALLEY A,MILAN M,etal.Fatigue crack initiation and propagation on shot-peened surfaces in A316 stainless steel[J].International Journal of Fatigue,1995,17(7):493-499.

[4] 王亮,丁传富.高温下直流电位法测量裂纹长度的应用[J].理化检验-物理分册,2006,42(9):454-456.

[5] 曾海云,段怡雄,王平华.35CrMo车轴疲劳裂纹超声波检测工艺方法[J].电力机车与城轨车辆,2005,28(6):34-37.

[6] 曹益平,李路明,黄刚,等.基于电磁检测原理的疲劳裂纹检测方法[J].清华大学学报(自然科学版),2005,45(11):1453-1455,1459.

[7] 李耀东,黄成祥,侯力.模态声发射技术在构件疲劳裂纹检测中的应用[J].振动与冲击,2005,24(2):122-125.

[8] 陈珍春,杨先顺.工程起重机的疲劳裂纹和磁粉探伤[J].建筑机械,2004(5):55-57.

[9] 王亮,黄新跃,郭广平.直流电位法检测高温合金的疲劳裂纹扩展性能[J].理化检验-物理分册,2011,47(8):480-482,486.

[10] 张国华,李敬高.奥氏体不锈钢应力腐蚀分析研究[J].焊接技术,2002,31(6):53-54.

[11] 程从前,曹铁山,宋冠宇,等.一种显色表征不锈钢钝化膜质量的新方法[J].原子能科学技术,2013,47(10):1872-1877.

[12] 程从前,付琴琴,曹铁山,等.钝化膜质量对奥氏体不锈钢耐蚀性的影响及显色检测[J].材料工程,2013(8):65-69.

[13] 洪友士,方飚.疲劳短裂纹萌生及发展的细观过程和理论[J].力学进展,1993,23(4):468-486.

[14] GB/T 25150-2010 工业设备化学清洗中奥氏体不锈钢钝化膜质量的检测方法 蓝点法[S].

Color-change Method to Detect and Characterize the Fatigue Damage Process of 304 Stainless Steel

LIU Xin-yue, CHENG Cong-qian, LI Hui-fang, XU Jun, ZHAO Jie

(School of Materials Science and Engineering, Dalian University of Technology, Dalian 116085, China)

Color-change method was used to detect and characterize the surface damage of 304 stainless steel in the process of fatigue. And combined with scanning electron microscopy (SEM) observation, the color-change characteristic during different fatigue damage stages, as well as the effect of surface roughness and stress amplitude on color-change test results was studied. The results show that with the increase of sample deformation, the color-change experienced three stages, i.e., the area of color-change was large and homogeneous, the area of color-change was partial, and the area of color-change was similar to the shape of surface cracks. These three stages were corresponding to the damage of the surface passivation film and initiation of micro cracks on the surface, the main crack initiation, and the long main crack propagation respectively. The higher sample surface roughness and the greater stress amplitude of the fatigue test were, the higher color-change values were.

304 stainless steel; color-change method; fatigue damage; surface roughness; stress amplitude

2016-03-22

国家自然科学基金资助项目(51571051,51101024,51101037,u1610256)

刘薪月(1993-),女,硕士研究生,从事显色检测及寿命预测相关工作。

赵 杰(1964-),男,教授,从事高温寿命预测及腐蚀与防护相关工作,jiezhao@dlut.edu.cn

10.11973/lhjy-wl201702004

TG174;TB304

A

1001-4012(2017)02-0093-04