喷射沉积颗粒梯度增强铝合金活塞的锻压工艺*

陈刚,刘春铮,陈杰,汤汉良

(1湖南大学 材料科学与工程学院,湖南 长沙 410082; 2广州浩宇化工科技有限公司,广东 广州 510540)

喷射沉积颗粒梯度增强铝合金活塞的锻压工艺*

陈刚1†,刘春铮1,陈杰1,汤汉良2

(1湖南大学 材料科学与工程学院,湖南 长沙 410082; 2广州浩宇化工科技有限公司,广东 广州 510540)

提出了采用喷射沉积高硅铝合金碳化硅梯度增强复合材料,进行墩挤锻压制备汽车发动机活塞的方法,设计了该方法所用的活塞锻压模具,并研究了变形速率、始锻温度、坯料保温时间等工艺参数对梯度增强高硅铝合金活塞锻件组织及力学性能的影响.结果表明:所提出的方法可以制备出碳化硅梯度分布的铝合金活塞,活塞壁部外表面沿裙部末端至环槽区碳化硅分布为3.7%~13.6%;且最佳的锻压工艺参数为:变形速率为0.05 s-1,始锻温度为465 ℃,坯料保温时间为2 h.活塞取样并经固溶+时效热处理后,其性能指标为抗拉强度达382 MPa,延伸率为6.0%.

铝合金活塞;锻压工艺;喷射沉积;梯度复合材料

活塞是内燃机发动机的关键基础件,它在高温高压下,与活塞环、气缸壁之间不断产生摩擦,工作条件非常恶劣,因此活塞材料要求密度低、导热性好、热膨胀系数低、耐磨性能优良、并具有良好的高温强度及弹性模数[1].碳化硅增强高硅铝合金复合材料具有低密度、低热膨胀系数,尤其是优异的耐磨耐蚀性能,特别适合于诸如活塞工况条件使用的材料,并且在汽车、航空航天、电子封装等领域都有广泛应用[2-3],如发动机活塞、飞船框体、机车制动盘等[4-5],具有广阔的应用前景.

喷射沉积是制备颗粒增强铝基复合材料的理想方法[6-7],可实现快速凝固组织、陶瓷颗粒含量和分布可控,性能优异.但基于其工艺本身的特点,难以制备如活塞部件的异型件,同时喷射沉积制备的金属基复合材料因陶瓷颗粒与金属间膨胀系数不同或雾化气体转入雾化液滴等原因而存在一定体积分数的非连通孔隙[8],一般需要进行后续致密化加工.

基于此,本文提出了采用喷射沉积梯度复合材料制备专利装置[9]所制备高硅铝合金碳化硅梯度增强复合材料,进行墩挤锻压制备汽车发动机活塞的方法,在实现坯件致密化的同时制备出高硅铝合金复合材料活塞.同时,获得碳化硅沿活塞内外壁部及活塞裙部厚度方向梯度分布的活塞锻件,使活塞整体的强韧.表面耐磨性能得以显著提高.本文还研究了喷射沉积高硅铝合金热模锻过程中,各工艺参数对梯度增强高硅铝合金活塞锻件组织及力学性能的影响,从而制定出合理的活塞热模锻成形工艺.

1 试验过程

1.1 试验材料

考虑到耐磨性及其膨胀性能,以及喷射沉积工艺特点,选择高硅铝合金作为基体材料,增强相为SiC颗粒,基体合金的具体成分为:Al-20%Si-3%Cu-0.8%Mg-0.3%Mn-0.2%Zr;喷射沉积工艺参数见表1.由输送SiCp螺旋杆转速的改变控制碳化硅输送量的连续变化,可实现复合材料中SiC颗粒连续梯度分布,将制得的坯料加工成Φ70×80 mm锭坯,作为后续墩挤/锻压原坯.采用溶出法测得该锭坯SiC颗粒由上表层至下表层含量(质量分数)从0%变化到20%.

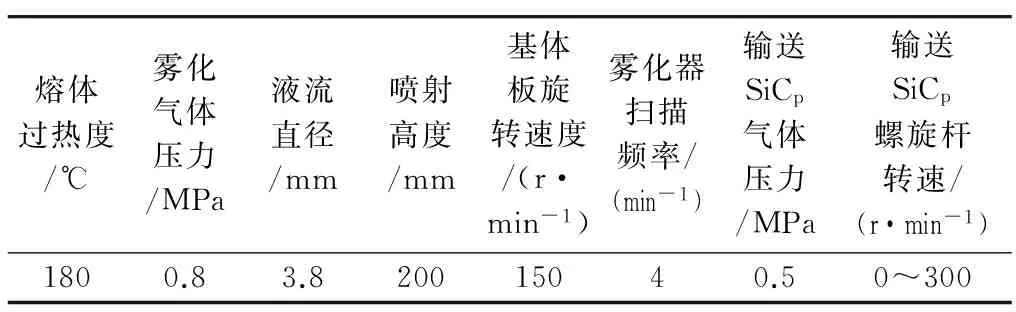

表1 制备Al-20%Si/SiCp梯度复合材料工艺参数Tab.1 The preparation process parameters of Al-20%Si/SiCp graded composite materials

1.2 试验过程及原理

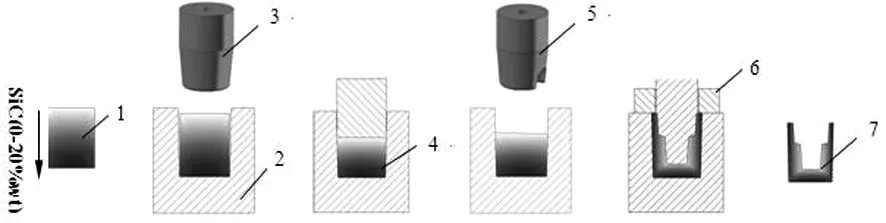

活塞的墩挤/锻压过程及原理如图1所示.

(a) (b) (c) (d) (e)图1 梯度复合材料活塞的墩挤/锻压原理示意图 1—喷射沉积梯度复合材料锭坯;2—模膛;3—预压 压头;4—预压件;5—终锻压头;6—压头导套;7—活塞终锻件Fig.1 The forging method of gradient composite piston 1—ingot blank of gradient composite materials;2—die cavity;3—dummying indenter;4—dummying piston; 5—fish forging indenter;6—guide sleeve of indenter; 7—fish forging piston

如图1,试验首先将SiC从上至下含量0%到20%的锭坯1(阴影浓淡示意SiC含量的多少)置于模膛2中,采用预压压头3进行致密化预锻(图1(a)(b)),而后更换终锻压头5(图1(c)),压头在导套6的导向下对模膛中的坯件4进行墩挤, SiC含量较高的底部坯料受压应力及模膛对其的横向应力作用,沿模膛内壁包围压头5翻上流动,坯件底部逐渐挤压成活塞外壁,上部构成活塞的连杆凸台和内壁(图1(d)),最后获得碳化硅沿活塞内外壁部及活塞裙部表面梯度分布的活塞锻件7(图1(e)).

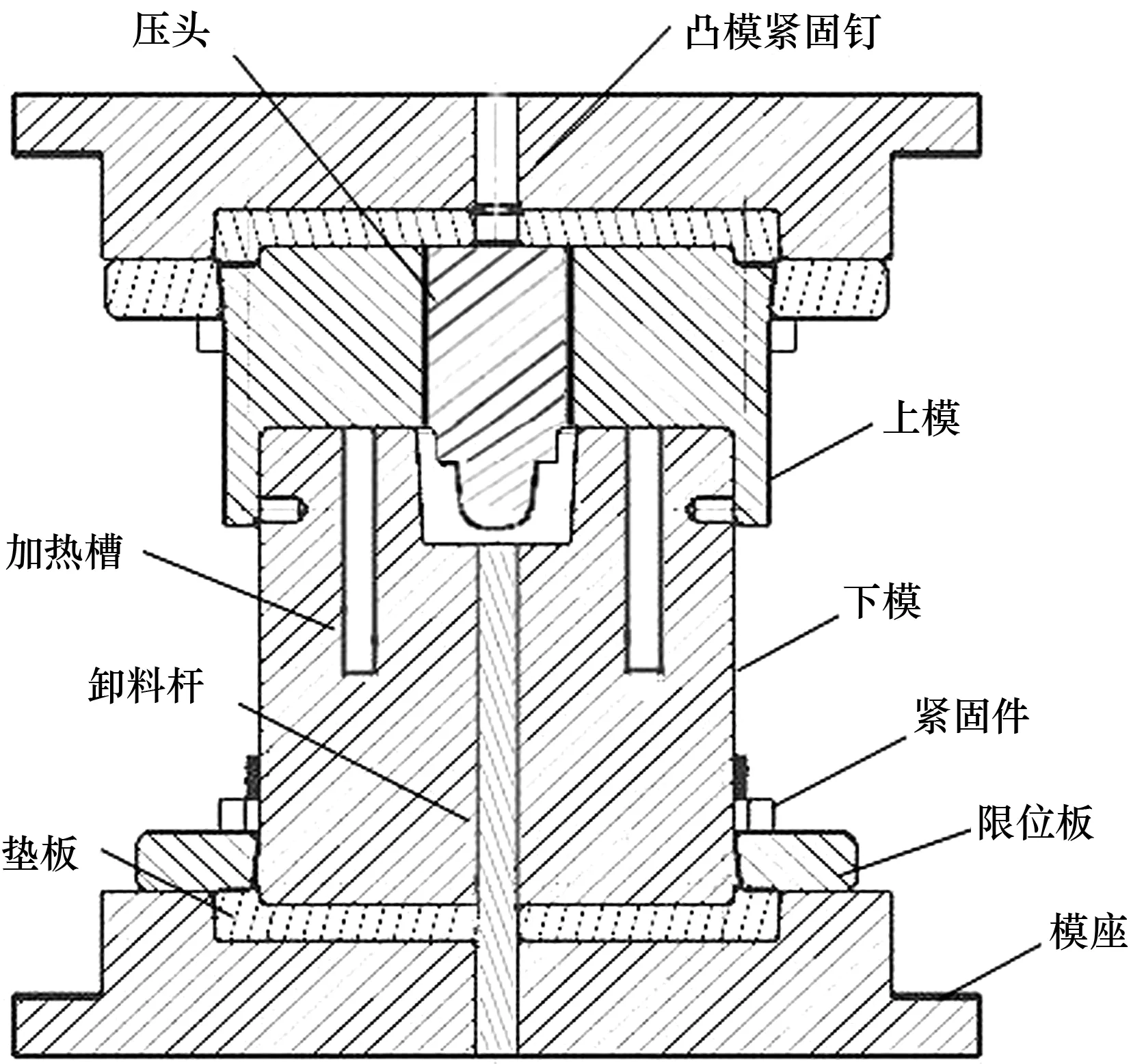

模具的结构如图2所示,锻件7经机加工后实物如图3.

图2 活塞墩挤/锻压模具结构Fig.2 The forging mold structure of piston

图3 活塞件实物照片Fig.3 The product picture of piston

1.3 试验工艺参数

采用了不同墩挤/锻压工艺(如表2所示)以研究工艺参数对梯度增强高硅铝合金活塞锻件组织及力学性能的影响.活塞经锻压后,对2#样活塞各部位(如图4所示)取样进行碳化硅含量观察.在不同锻压工艺锻压活塞样品相同位置处进行固溶(480 ℃,1.75 h)+时效(175 ℃,7.5 h)热处理,获得最终性能指标.

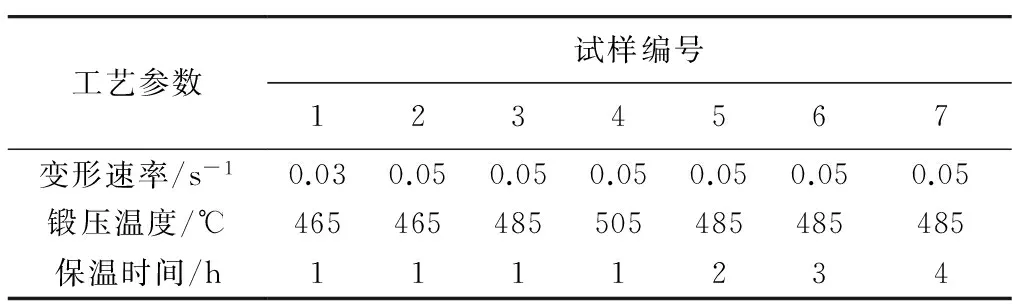

表2 锻压工艺参数表Tab.2 The parameters of forging process

图4 2#样取样示意图Fig.4 Sampling diagram of 2# piston

热模锻在普通双动Y32-315四柱液压机(最大工作压力为25 MPa)上进行,模具和坯料分别采用内置电热管加热(350 ℃)和外置电炉加热.样品经抛光和腐蚀后(腐蚀试剂0.5 mL HF+1.5 mL HCl+2.5 mL HNO3+99.5 mL H2O),然后在金相显微镜下观察组织;热处理后的拉伸试验在Instron8032试验机上进行,拉伸速度为 0.5 mm/min.

2 结果与讨论

2.1 流动规律

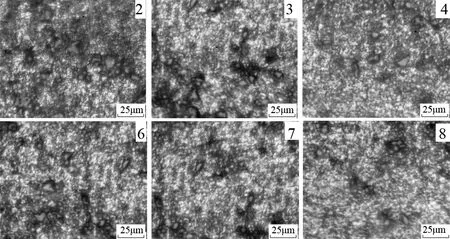

图5为试样2中位置2~4及位置6~8的典型金相组织,从图中可以看出,活塞裙部内、外表面SiCP分布均是从底部至端部依次减少,尤其在中部及端部更为明显.对样品进行硬度检测,见图6.

图5 2#样各部位的典型金相组织Fig.5 Microstructure of 2# piston in different positions

图6 2#样各部位硬度值Fig.6 Hardness of 2# piston in different positions

采用萃取法测定活塞各部位中SiC颗粒的质量分数如图7所示.

图7 活塞锻件各部位SiC颗粒的质量分数Fig.7 Mass fraction of SiCp in forging piston

从图中可以看出,活塞内、外表面SiC含量均表现出差异,外表面中SiC质量百分数均高于相应部位的内表面,其中以活塞顶部表现最为突出.活塞完全成型时,活塞顶部从内表面的9.4%升至外表面的25.7%;另外,从活塞壁部内、外表面SiC颗粒的质量分数沿裙部末端至环槽区方向从3.7%逐渐增加到13.6%,3.4%逐渐增加到13.0%.

铝合金模锻件金属流动方向是决定一个模锻件力学性能高低的关键因素.采用自行设计的墩挤锻压装置,金属流动符合反挤压塑性流动规律,金属流动方向与反挤压方向平行,金属流线沿模锻件截面外形分布,避免了纤维组织被切断.同时,实现了喷射沉积梯度复合材料中,底部SiCP集中层流向活塞的裙部,较为集中分布在活塞裙部的表面,该方法所制备的活塞,其摩擦性能得到显著提高.

2.2 梯度复合材料Al-20%Si/SiCp活塞热模锻工艺

作为发动机活塞的Al-20%Si/SiCp梯度复合材料应具有均匀分布的硅相和SiC颗粒,以及细小的第二相,经热处理工艺后能使活塞具有良好的耐磨性.所以其锻压工艺主要应保证材料良好的致密化,Si相和第二相的细化[10].

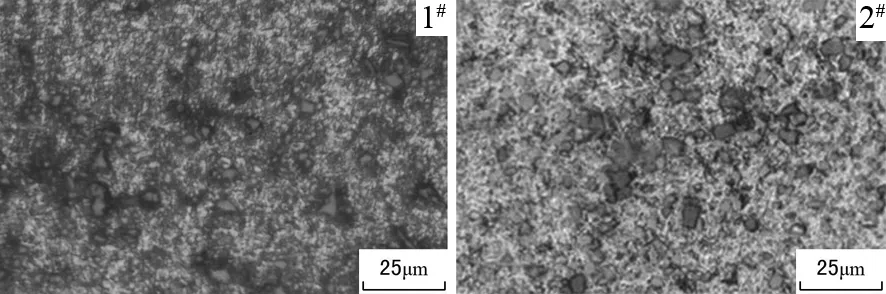

2.2.1 变形速率

图8中1#和2#样分别是活塞采用变形速率为0.03 s-1和0.05 s-1成型的室温拉伸性能.当变形速率从0.03 s-1提高至0.05 s-1时,活塞锻件的抗拉强度相应地从350 MPa提升至382 MPa,提升幅度为9.1%,延伸率则从6.4%降到6.0%.2#样品硬度值为158 HB.可见变形速率0.05 s-1时,其力学性能优于0.03 s-1时成形.

图8 1#和2#样拉伸力学性能Fig.8 Tensile mechanical properties of 1#,2# piston

变形速率是热模锻工艺中一个重要工艺参数,当低于临界值时,金属的变形抗力增加,塑性减小.当高于临界值时,由于塑性变形产生的热效应加快了再结晶过程,使金属的塑性提高;同时,降低了摩擦系数,从而降低变形抗力,改善变形的不均匀性,锻造性能得以改善.当变形速率从0.03 s-1提高至0.05 s-1时,迅速加压,使金属的温度升高,加快了再结晶过程,有利于热模锻过程中金属的成形、结晶和塑性变形.

图9为该组锻压工艺锻压后的显微组织.锻压后高硅铝合金已基本达到致密化要求,基体中未见大孔隙残留,喷射沉积过程中由SiCp加入带来的大量孔隙和组织的疏松已被压实.对比照片,可见变形速率为0.05 s-1时,金属的塑性流动性能较好,锻压过程孔隙有良好的焊合,基体组织致密化程度较高,由于再结晶造成的初晶硅长大情况不明显,硅相尺寸较为细小.

图9 不同变形速率下的微观组织(1#,2#样)Fig.9 Microstructure of different forging rates (1#,2# piston)

2.2.2 始锻温度

图10中2#,3#和4#样分别是活塞采用始锻温度为465 ℃,485 ℃和505 ℃成型的室温拉伸性能.当始锻温度从465 ℃提高至505 ℃时,活塞锻件的抗拉强度相应地从382 MPa下降至344 MPa,下降幅度约为10.0%,延伸率则从6.0%升到6.5%.此外硬度值也有相应降低.可见始锻温度465℃时,其力学性能优于485 ℃和505 ℃时成形.

图10 2#,3#和4#样拉伸力学性能Fig.10 Tensile mechanical properties of 2#,3# and 4#piston

始锻温度的选择是锻压工艺中的关键因素.若始锻温度过低,则在锻压过程中,坯料的变形抗力较大,锻件容易出现开裂现象,同时需要很大的锻压压力才能使坯料充分的致密化;另外,始锻温度过高时,材料中会产生液相,使得锻压过程中复合材料中SiCp过多流动,且基体组织发生较大变化,破坏梯度复合材料的特征.另外,梯度复合材料Al-20%Si/SiCp为多孔材料,在热压或挤压变形过程中,随变形温度的升高,孔洞的严重性会有所增加,在更高的温度下,孔洞会互相连接,从而导致团聚现象的出现[11].

始锻温度为465 ℃时,金属的变形抗力减小,锻压可以改变金属组织,提高金属性能.铸锭经过热锻压后,原来的铸态疏松、孔隙、微裂等被压实或焊合,枝状结晶被打碎,使晶粒变细,从而获得内部密实、均匀、细微、综合性能好、使用可靠的活塞锻件,但始锻温度升至505 ℃,过高的始锻温度会引起颗粒间及孔洞界面间氧化加剧,降低了锻压件质量.

图11为该组锻压工艺锻压后的显微组织,对比照片,随锻压温度提高从465 ℃提高至505 ℃,组织有明显的过热现象,SiC颗粒明显地集中分布,有团聚现象,伴随较多孔洞,明显影响活塞锻件的力学性能.

图11 不同始锻温度下的微观组织(2#,3#和4#)Fig.11 Microstructure of different initial forging temperatures(2#,3# and 4#)

2.2.3 坯料保温时间

图12中3#,5#,6#和7#样分别是活塞采用坯料保温时间为1 h,2 h,3 h和4 h成型的室温拉伸性能.当坯料保温时间从1 h提高至4 h时,活塞锻件的抗拉强度先是提高,然后降低,其中坯料保温时间为2 h时,活塞锻件的抗拉强度达到最大值,为380 MPa,延伸率为6.0%.可见坯料保温时间为2 h时,其力学性能优于其他保温时间成形.

图12 3#,5#,6#和7#样拉伸力学性能Fig.12 Tensile mechanical properties of 3#, 5#,6#and 7#piston

为保证坯料里外温度均匀,锻坯表面加热到所需温度后还应保温一定时间,保温时间与金属的导热系数﹑锻坯的截面尺寸和在炉内的放置状态有关.坯料保温时间为1 h时,表层与心部之间温差较大,从而在心部出现大的热应力,导致力学性能降低.当坯料保温时间上升至2 h时,坯料温度沿截面的分布达到一致,并使其组织和成分分布一致,避免发生不均匀变形.在高温时长时间保温,超过2 h时,易产生过热,质量不稳定,保温时间过长,容易粗晶.图13为该组锻压工艺锻压后的显微组织,对比可见,坯料保温时间3 h和4 h(6#和7#),出现孔隙现象,致密性不高,长时间保温,影响金属流动性,也使锻件的力学性能下降.

图13 不同保温时间下的3#,5#,6#和7#号 样品的微观组织Fig.13 Microstructure of different soaking time(3#, 5# ,6#and 7#)

3 结 论

通过研究发现,在合适的锻压工艺条件下,喷射沉积梯度复合材料Al-20%Si/SiCp具有良好的成形能力,试验中成功研制高硅铝合金活塞锻件,得到本研究条件下的下述结论:

1)采用本文提出的活塞墩挤锻压方法,可实现高硅铝合金活塞的成形;同时,得到碳化硅沿活塞内外壁部及活塞裙部表面梯度分布的活塞锻件,使其耐磨性能得以显著提高.

2)在变形速率0.05 s-1时,喷射沉积梯度复合材料Al-20%Si/SiCp具有良好的成形性能.

3)始锻温度对活塞锻压成形有一定的影响,当始锻温度为465 ℃时,可制得性能较好的活塞模锻件.

4)坯料保温时间对活塞锻压成形有一定的影响,当Φ70坯料保温时间为2 h时,能得到较好的成型活塞锻件.

[1] 陈刚,贺跃辉,沈培智.发动机活塞和缸套材料及其加工工艺研究现状[J].粉末冶金材料科学与工程,2009,14(4):205-212.

CHEN Gang,HE Yuehui,SHEN Peizhi.Research actualities on materials and processes of engine piston parts and cylinder line [J].Materials Science and Engineering of Powder Metallurgy,2009,14(4):205-212.(In Chinese)

[2] CUI C S,SCHULZ A,ELLEN M S,etal.Characterization of silicon phases in spray-formed and extruded hypereutectic Al-

Si alloys by image analysis [J].Journal of Materials Science,2009,44(18):4814-4826.

[3] HOGG S C,LAMBOURNE A,OGILVY A,etal.Micro structural characterization of spray formed Si-30Al for thermal management application [J].Scripta Materialia,2006,55(1):111-114.

[4] 符世继,谢明,陈力,等.喷射成形过共晶铝硅合金材料的研究现状[J].材料导报,2006,20(S1):437-439.

FU Shiji,XIE Ming,CHEN Li,etal.A review of the research on spray forming hypereutectic Al-Si alloy [J].Materials Reviews,2006,20(S1):437-439.(In Chinese)

[5] JACPBSON D M.Light weight electronic packaging technology based on sprayed formed Si-Al [J].Powder Metallurgy,2000,43(3):200-202.

[6] 贺毅强,陈振华,王娜,等.SiCP/Al-Fe-V-Si 复合材料组织与性能的热稳定性[J].中国有色金属学报,2008,18(3):433-438.

HE Yiqiang,CHEN Zhenhua,WANG Na,etal.Thermostability of hardness and microstructure of SiCp/Al-Fe-V-Si composite [J].The Chinese Journal of Nonferrous Metals,2008,18(3):433-438.(In Chinese)

[7] 陈振华,黄培云,蒋向阳,等.多层喷射沉积规律[J].中国有色金属学报,1995,5(4):70-72.

CHEN Zhenhua,HUANG Peiyun,JIANG Xiangyang,etal.Multi-layer spray deposition regulation[J].The Chinese Journal of Nonferrous Metals,1995,5(4):70-72.(In Chinese)

[8] BASKIN D,WOLFENSTINE J,LAVERNIA E J.Elevated temperature mechanical behavior of Co-Si and particulate reinforced Co-Si produced by spray atomization and Co-deposition[J].Journal of Materials Research,1994,9(2):362-371

[9] 严红革,陈刚,陈吉华,等.陶瓷颗粒增强铝基梯度复合材料及其制备方法和用于制备该材料的喷射沉积装置:中国,201010122076.3[P].2010-10-12

[10]朱奇林,曹福洋,吴成龙.喷射成型高硅铝合金的致密化研究[J].汽车技术,2007(11):48-51.

ZHU Qilin,CAO Fuyang,WU Chenglong.Densification investigation of spray formed hypereutectic Si-Al alloys [J].Automobile Technology,2007(11):48-51.(In Chinese)

[11]SILVA M G D,RAMESH K T.The rate-dependent deformation and localization of fully dense and porous Ti-6Al-4V [J].Materials Science and Engineering A,1997,232(1/2):11-22.

Forging Process of Particle Gradient Reinforced Al-Si Alloy Pistonby Spray Deposition

CHEN Gang1†,LIU Chunzheng1,CHEN Jie1,TANG Hanliang2

(1.College of Materials Science and Engineering,Hunan University,Changsha 410082,China;2.Guangzhou Haoyu Chemical Technology Co,Ltd,Guangzhou 510540,China)

The method to use high Si composition SiC particle reinforced Al-Si alloy to make automotive engine piston by upsetting-extrusion was proposed.The forging process mold of piston was designed.The influence on microstructure and mechanical properties of composition Particle Reinforced Al-Si alloy by the technological parameters including forging speed,initial forging temperature,holding time of the billet on formability was studied.The results show that gradient distributed SiC particle reinforced Al-Si alloy can be made by this method.The SiC particle distributing inside from piston skirt to ring groove zone was 3.7% to 13.6%.The formability of the Al-20%Si/SiCp alloy by spray forming was better with the initial forging temperature at 465 ℃,the forging rate was 0.05 s-1,and the holding time of the billet was 2 h.After solution and aging heat treatment on the piston,the tensile strength is reaching 382 MPa and the elongation of 6.0%.

aluminum alloy piston; forging; spray deposition; gradient composite material

1674-2974(2017)06-0019-06

10.16339/j.cnki.hdxbzkb.2017.06.004

2015-09-17

湖南省自然科学基金资助项目(2016JJ2025), Natural Science Foundation of Hunan Province(2016JJ2025);广东省科技计划资助项目(2015B050100002)

陈刚(1965—),男,湖南长沙人,湖南大学教授,博士†通讯联系人,E-mail:chengang811@163.com

TG316.3

A