提高整秆式甘蔗收割机喂入速度的仿真试验及改进效果

沈中华,范博,李尚平

(1.桂林理工大学机械与控制工程学院,广西 桂林 541004;2.广西民族大学信息工程学院,广西 南宁 530008)

提高整秆式甘蔗收割机喂入速度的仿真试验及改进效果

沈中华1,范博1,李尚平2

(1.桂林理工大学机械与控制工程学院,广西 桂林 541004;2.广西民族大学信息工程学院,广西 南宁 530008)

为改善与企业合作开发的整秆式甘蔗收割机样机的作业效果,在三维设计软件UG中建立了甘蔗收割机切割及输送系统的虚拟样机模型,并导入多体动力学仿真软件ADAMS中,分别在切割系统前方增加一级主动喂入辊,在螺旋提升机构外表面上包裹表面粗糙的橡胶,以及在随刀轴旋转的套筒上安装橡胶拨块等状态下,对甘蔗通过切割系统的速度进行了虚拟仿真试验。结果表明,改进后,可提高切断后甘蔗向后的输送速度,降低甘蔗在输送过程中出现堵塞的概率。田间试验表明,改进后样机收获的甘蔗头部完好率由 28.76%提高到 54.51%,含杂率由4.20%降低至2.67%, 生产效率由5.66 t/h提高至7.61 t/h。

整秆式甘蔗收割机;切割系统;输送系统;虚拟仿真;田间试验

中国的整秆式甘蔗收割机研究始于20世纪50年代末。由于甘蔗生长状态的复杂性和种植农艺的原因,使得整秆式甘蔗收割机收割作业破头率高,堵塞严重,适应性较差,可靠性较低[1–2]。

笔者针对与广西钦州某企业合作开发的小型整秆式甘蔗收割机在试验初期出现的甘蔗头部粉碎严重、甘蔗喂入能力差、经常堵塞和含杂率高、生产效率低(测算后生产效率仅2.7 t/h,远低于设计指标5 t/h)等问题,利用三维设计软件UG和多体动力学仿真软件 ADAMS,对切割及喂入系统的输送速度进行了虚拟设计和试验,并进行了田间验证试验。

1 小型整秆式甘蔗收割机的结构和工作原理

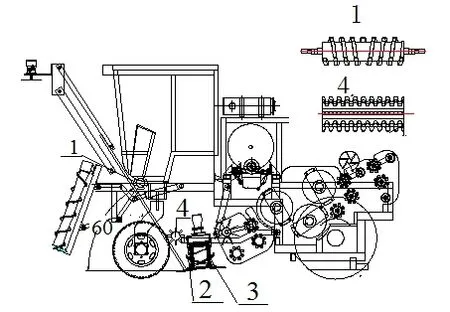

如图1所示,小型整秆式甘蔗收割机由扶分蔗系统、切顶器、压蔗辊、切割提升系统、喂入系统、剥叶系统、输出系统及行走系统组成。

图1 小型整秆式甘蔗收割机的结构Fig.1 Structure diagram of small whole stalk sugarcane harvester

甘蔗收割机工作时,位于收割机前部左右两侧的扶分蔗系统,将倒伏或交叉生长的甘蔗扶正,切顶器将甘蔗顶部切除,压蔗辊将甘蔗压倾至一定角度时,由双圆盘切割器切断甘蔗根部,在压蔗辊和双刀盘切割器的共同作用下,甘蔗由原来的直立状态改变为水平状态,切断后的甘蔗倒伏在切割器刀盘上,在甘蔗收割机的前进和高速旋转刀盘的共同作用下,甘蔗被依次输送进入喂入系统和剥叶系统,最后经输出系统输出。切割系统位于甘蔗收割机最前端,切断后的甘蔗能否顺利、迅速通过切割和喂入系统,直接关系到甘蔗的收获质量以及生产效率的高低。

2 切割和喂入系统模型的建立和仿真试验设计

2.1 仿真模型的建立

切割及输送系统的建模在三维设计软件UG6.0中完成,适当简化后导入多体动力学仿真软件ADAMS中。针对前期收割试验过程中易出现堵塞和蔗茎头部损伤的情况,压蔗辊的外表面由原锯齿形设计改为两侧对称的螺旋结构,压蔗角度由原来的45°增大到60°[3],每个刀盘上对称安装1对螺旋提升机构,圈数为0.5,高度为250 mm。在切割系统前方增加了一级主动喂入辊,主动喂入辊的压蔗角大于 60°。为减少计算时间,安装在同一辊筒上的橡胶均用整体橡胶代替,建立的仿真模型如图 2所示。为了尽可能准确地模拟甘蔗被切断后的运动情况,对各个组件之间添加了相应的运动约束。甘蔗与地面之间的连接则通过轴套力(Bushing)来实现。各部件的运动方向如图中箭头所示。由于甘蔗在向后运动的过程中,会与所接触的部件发生接触而产生碰撞力,所以还需对甘蔗与压蔗辊、甘蔗和刀盘、甘蔗和输送辊、甘蔗和土壤以及甘蔗和侧板施加接触碰撞力。

图2 切割及喂入系统虚拟样机Fig.2 3D model of the cutting and conveyance system of small sugarcane harvester

2.2 试验材料

以粤糖159甘蔗品种为材料,利用成熟期甘蔗生长数据[4]的平均值,建立甘蔗模型。甘蔗植株高度取2 000 mm,为方便建模,视甘蔗为直径30 mm圆柱体,密度 1.1×10–6kg/mm3,弹性模量 1.531×104N/mm2,泊松比0.33。安装在刀轴上和输送辊上的橡胶密度 9×10–7kg/mm3,弹性模量取 7.84×102N/mm2,泊松比 0.47[5]。

为使仿真效果更接近实际状况,对供试甘蔗和橡胶进行了柔性化处理。在 ANSYS11.0中将甘蔗和橡胶分别用3维20节点固体结构单元网格划分(solid 186)[6],网格划分方式为自由划分;为避免仿真过程中因柔性体的变形过大而导致仿真失败,与辊筒接触的橡胶内表面均进行了刚化处理,最后导出ADAMS支持的模态中性文件(mnf文件),并将该文件导入ADAMS中,分别替换原来的零件,即建立甘蔗和橡胶的柔性体模型。

2.3 仿真试验设计

采用脚本仿真(simulation script)进行仿真试验,为避免甘蔗在仿真过程出现穿透现象,采用分段[7]和变步长的方法[8]进行仿真。仿真时间为2 s,第1段仿真时间为0到0.8 s,仿真步数为8 000步;第2段仿真时间为0.8 s到2 s,仿真步数为30 000步;轴套力失效时间为1 s,即甘蔗在收割机前进1 s后被切断向后输送。甘蔗向后输送的平均速度为甘蔗头部向后输送的平均速度与甘蔗收割机前进速度之和。

参照文献[9],选取压蔗辊、输送辊转速为200 r/min,扶蔗辊转速为120 r/min,甘蔗收割机前进速度400 mm/s,刀盘转速750 r/min[10]。橡胶与甘蔗的接触参数参照文献[11]选取。

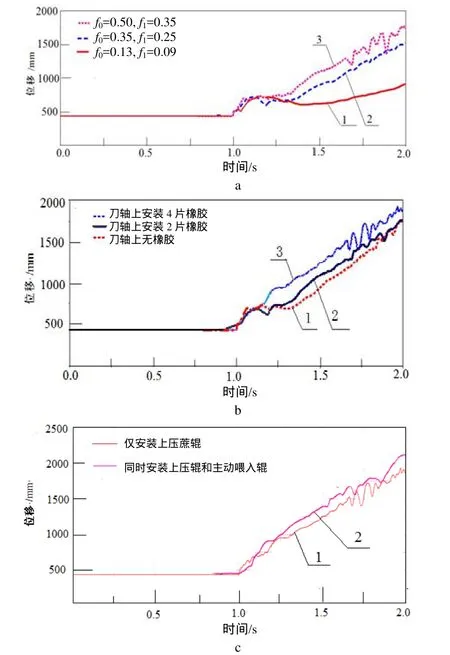

2.3.1 刀轴上螺旋与甘蔗的摩擦系数变化时仿真

根据ADAMS官方推荐,分别根据刀轴上螺旋与甘蔗的摩擦系数不同进行仿真:1)刀轴上螺旋提升机构采用 45#圆钢制作,甘蔗与螺旋机构的静摩擦系数f0=0.13,动摩擦系数f1=0.09;2)刀轴上螺旋提升机构采用螺纹钢制作,刀轴上螺旋与甘蔗的静摩擦系数f0=0.35,动摩擦系数f1=0.25;3)刀轴上螺旋提升机构采用螺纹钢制作,并包裹表面粗糙的橡胶,刀轴上螺旋与甘蔗的静摩擦系数 f0=0.5,动摩擦系数f1=0.35。

图3–a是甘蔗头部向后运动的位移曲线,当f0=0.13,f1=0.09时,甘蔗在1 s向后运动的绝对位移为476 mm,此时收割机向前移动了400 mm,则甘蔗与收割机的相对位移为876 mm,甘蔗相对收割机向后运动的平均速度为876 mm/s(曲线1);当f0=0.35,f1=0.25时,甘蔗在1 s向后运动的绝对位移为1 088 mm,甘蔗与收割机的相对位移为1 488 mm,甘蔗相对收割机向后运动的平均速度为1 488 mm/s(曲线2);当f0=0.5,f1=0.35时,甘蔗在1 s向后运动的绝对位移为1 312 mm,甘蔗与收割机的相对位移为1 712 mm,甘蔗相对收割机向后运动的平均速度为1 712 mm/s(曲线3)。甘蔗在单位时间向后移动的距离随着甘蔗与螺旋的摩擦系数增大而增加,当甘蔗与螺旋的静摩擦系数由 0.13增大到0.50时,甘蔗向后输送的平均速度增加了95%。在3次仿真过程中,甘蔗头部在触碰到安装在刀轴上的螺旋后,都会迅速提升和向后输送,碰到螺旋后还会被迅速弹开,此时甘蔗仅靠惯性和收割机的前进速度来实现向后输送。甘蔗在向后输送过程中,需遭受螺旋的多次打击后才能完成向后输送。

图3 不同条件下单位时间甘蔗向后运动的距离Fig.3 Moving distance per second of conveying sugarcane under difference condition

2.3.2 刀轴上安装橡胶拨块时的运动仿真

选取甘蔗与螺旋的静摩擦系数f0=0.50,动摩擦系数f1=0.35,分别在刀轴的轴向方向对称安装2片和4片橡胶进行再次仿真。

刀轴安装2片橡胶后,甘蔗在1 s向后运动的绝对位移为1 328 mm,甘蔗与收割机的相对位移为1 728 mm,即甘蔗向后输送的平均速度为1 728 mm/s,仅比刀轴上无橡胶(曲线1)的平均速度1 712 mm/s略有提高;刀轴安装4片橡胶时,甘蔗在1 s向后运动的绝对位移为1 425 mm,甘蔗与收割机的相对位移为1 825 mm,即甘蔗向后输送的平均速度为1 825 mm/s,比刀轴上无橡胶时平均速度1 712 mm/s提高了6.5%。

2.3.3 增加主动喂入辊时的运动仿真

当甘蔗与螺旋的静摩擦系数 f0由 0.13提高到0.50,动摩擦系数f1由0.09提高到0.35,且刀轴上对称安装4片橡胶拨板时,单根甘蔗向后的输送速度由最初的876 mm/s增加到1 825 mm/s。甘蔗收割机田间收获时,多根甘蔗会同时进入切割系统,蔗叶相互缠绕,甘蔗与甘蔗之间交错重叠,弯曲的甘蔗也会影响其他的甘蔗向后输送,在螺旋提升机构上方和齿轮箱之间的甘蔗由于没有后续动力输入,甘蔗向后输送的平均速度会更低。考虑甘蔗收割机的工作特点,有必要进一步提高甘蔗向后的输送速度。

在上述试验的基础上,在切割器前方增加一级主动喂入辊进行仿真。为简化结构,主动喂入辊的转速设计为与压蔗辊转速相同。

图3–c是增加主动喂入辊时供试甘蔗被切断后在1 s内向后移动的距离。从仿真结果来看,甘蔗在1 s内向后位移为1 603 mm,与甘蔗收割机的相对位移则为2 003 mm,即甘蔗与收割机的相对平均速度为2 003 mm/s。

在仿真试验的基础上,对样机的切割及输送系统进行了一系列改进。第1次改进是将压蔗辊的外形由锯齿状改为两侧对称的螺旋状,并将压蔗角度由原来的45°增加到60°,螺旋提升机构的螺旋则改用优质螺纹钢制作,并用表面粗糙的橡胶包覆在螺旋的外表面,在刀轴上的套筒上对称安装了4片橡胶拨板。第2次改进则在第1次的基础上增加了一级主动喂入辊,主动喂入辊的压蔗角大于 60°。改进后的样机如图4所示。

图4 改进后的甘蔗收割机切割系统的结构Fig. 4 Modified cutting system

3 田间试验

为了进一步验证仿真结果和模拟试验的正确性,对技改前后的甘蔗收割机进行了田间对比试验。

试验在广西钦州陆屋某农场进行。甘蔗品种为粤糖159,长势良好,栽培平均密度为4~5株/m2,平均株高为2 200 mm,甘蔗平均直径28 mm,大部分为直立生长。参照JB/T6275—2007《甘蔗收割机械试验方法》[12],对样机改进前后的含杂率、宿根破头率、断尾率和生产效率进行测试。每次收割距离为10 m,切割方式均为入土切[13],各进行4次试验,取其平均值作为试验结果。改进前机型于2014年11月至12月进行试验,改进后机型于2015年11至12月进行试验。

在前期试验的基础上,选取剥叶辊转速为 770 r/min,输送辊、压蔗辊的转速200 r/min,双刀盘切割器转速750 r/min,扶分蔗辊转速120 r/min。

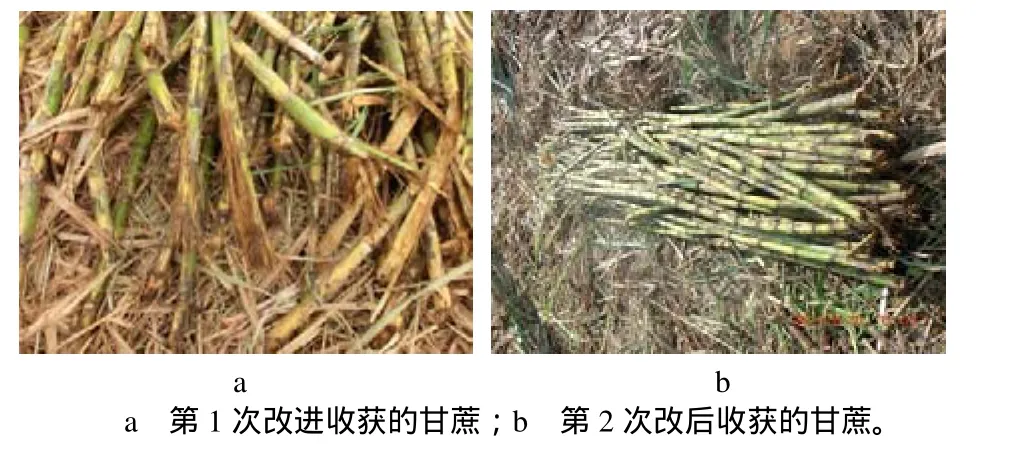

图5是样机改进前后收获的部分甘蔗图片,可以看出,样机改进后收获的甘蔗,根部质量有了明显提高。

图5 改进前后收获的部分甘蔗Fig.5 Sugarcane for the har vester be fore i mprovement w ith after improvement

改进前后的试验结果如表1所示,改进后的机型,增加了主动喂入辊,在刀轴上增加橡胶拨块,提升机构采用优质螺纹钢制作,并在螺旋外面包裹表面粗糙的橡胶,提高了甘蔗和螺旋机构的表面摩擦系数,大幅度提高了甘蔗向后的输送速度,使得甘蔗的运行更加通畅,甘蔗间重叠量减小,增加了剥叶刷打击甘蔗的机会,甘蔗断尾率大幅度提高,含杂率大幅度降低,改进后样机收获的甘蔗含杂率为2.67%,比改进前的含杂率下降了36.43%,蔗茎头部完好率由改进前28.76%提高到54.51%,生产率由改进前的平均5.66 t/h提高到7.61 t/h。

表1 甘蔗收割机改进前后田间试验结果Table 1 Comparison of experimental results before improvement with after improvement

[1] OU Yinggang,MALCOLM Wegener,YANG Dantong,et al.Mechanization technology:the key to sugarcane production in China[J].Int Agric & Biol Eng,2013,6(1):1–27.

[2] 程绍明,王俊,王永维.我国整秆式甘蔗联合收割机的现状和问题[J].现代农业科技,2013(20):193–194.

[3] KROES S.The specific splitting energy of sugarcane [J].Proc Aust Soc Sugar Stalk Technol,1998(20):349–356.

[4] 麻芳兰,韦荣发,范志达,等.小型整秆式甘蔗收割机切割系统的改进与试验[J].农业工程学报,2014,30(15):18–24.

[5] 刘海.整秆式小型甘蔗收割机剥叶机的改进设计与试验研究[D].南宁:广西大学,2012.

[6] 蒲明辉,吴江.基于ADAMS的甘蔗柔性体模型建模研究[J].系统仿真学报,2009,21(7):1930–1932.

[7] 石明全.基于ADAMS的多接触问题研究[J].计算机工程与应用,2004,40(29):220–222.

[8] 魏勇亮,金圭.ADAMS仿真时发生接触穿透的原因及对策[J].机械工程师,2005(9):53–54.

[9] KROES S,HARRIS H D.A kinematic model of the dual basecutter of a sugar cane harvester[J].J Agric Engng Res,1995(62):163–172.

[10] 沈中华,李尚平,麻芳兰,等.小型甘蔗收割机喂入能力仿真与试验[J].农业机械学报,2014,45(11):117–123.

[11] ADAMS各种材料碰撞参数[EB/OL].http://www.docin.com/p–750762419.html.2014–01–14.

[12] 肖宏儒,王明友,宋卫东,等.整秆式甘蔗联合收割机降低含杂率的技术改进与试验[J].农业工程学报,2011,27(11):42–45.

[13] SHEN Zhonghua,LI Shangping,MA Fanglan,et al.The effect of cutting parameters on cutting quality of small sugarcane harvester[J].International Agricultural Engin–eering Journal,2013,22(3):70–77.

责任编辑:罗慧敏

英文编辑:吴志立

Experiment and simulation in improvement of the feeding velocity for the whole stalk sugarcane harvester

SHEN Zhonghua1, FAN Bo1, LI Shangping2

(1.College of Mechanical and Control Engineering, Guilin University of Technology, Guilin, Guangxi 541004,China; 2.College of Information Science and Engineering, Guangxi University for Nationalities, Nanning 530008, China)

In order to improve the performance of the whole stalk sugarcane harvester, a 3D model of cutting and feeding system was built to simulate the working process by ADAMS software. In the front of the cutting system, an active feeding roller was added and a rubber with rough surface was used in the screw elevator, to improve the feeding efficiency. The virtual test results showed that the transporting speed of the sugarcane after cutting was improved and the blocking rate was decreased for the optimized structure. Field test resulted indicated that the rate of no damage of the base of sugar cane stalks enhanced from 28.76% to 54.51%, trash content decreased from 4.20% to 2.67%, production efficiency raised from 5.66 t/h to 7.61 t/h.

whole stalk sugarcane harvester; cutting system; feeding system; virtual simulation; field test

S225.5+3

A

1007-1032(2017)04-0451-05

2016–08–23

2016–12–30

国家自然科学基金项目(51465006);桂林理工大学研究生创新项目(SS201608);桂林理工大学博士科研起动基金项目

沈中华(1970—),男,广西兴安人,博士,主要从事甘蔗收割机械研究,shenzh2627369@aliyun.com;*通信作者,李尚平,教授,主要从事甘蔗收割机械研究, spli501@vip.sina.com