水性色浆制备的烟用内衬纸涂料的凹印实验探究

胡阳

摘要:本文通过利用天尔成公司已经生产出的透明黄色浆、红色浆与清漆、助剂等等按一定的比例及制备工艺逐步混合得到水性涂料,在一定的环境下,对制备好的水性涂料进行凹印实验,研究不同实验参数对印刷后产品的影响,通过在不同印版滚筒深度,不同印刷速度不同印刷压力下,对成品的色差进行分析,得出在印版滚筒深度为为30μm下,印刷速度1000r/min,印刷压力3.5MPa时,所得产品印刷效果最好。

Abstract: In this paper, the water-based paint is got by a certain proportion of transparent yellow paste, red pulp and varnish, additives, etc. produced by Tianercheng company and the preparation process, the gravure printing of the prepared good water-based paint is carried out in a certain environment to study the effect of different experimental parameters on the post-printed product. The color difference of the finished product is analyzed by different printing pressure at different printing depth and different printing speed. It is found that under the printing plate cylinder depth of 30μm, printing speed 1000r/min, printing pressure 3.5MPa, the product printing result is the best.

关键词:凹印;色差;水性色浆

Key words: gravure printing;color difference;waterborne colorant

中图分类號:TS206 文献标识码:A 文章编号:1006-4311(2017)24-0113-03

1 实验仪器及原料

1.1 实验仪器

实验所用的仪器见表1。

1.2 实验原料

实验所需的原料见表2。

2 水性涂料凹印工艺实验设计

利用水性色浆制备的水性涂层涂覆在烟用内衬纸上,不仅色浆的性能对涂覆的效果具有一定的影响,印版滚筒深度(以下简称印滚深度)、印刷速度、压印滚筒压力、对印刷质量都会产生一定的影响。对于烟用内衬纸来说,保证色差在所要求的范围内是十分重要,同时还需要保证内衬纸在合适的环境进行试验。这些都是检测烟用内衬纸是否符合我们要求的标准[1-5]。

目前先通过不同印版滚筒深度(45μm、40μm、35μm、30μm)对水性涂料进行试验,同时改变印刷速度、压印滚筒压力来讨论其对印刷色差的的影响。从而得出合适的印版滚筒、印刷速度、压印滚筒压力。

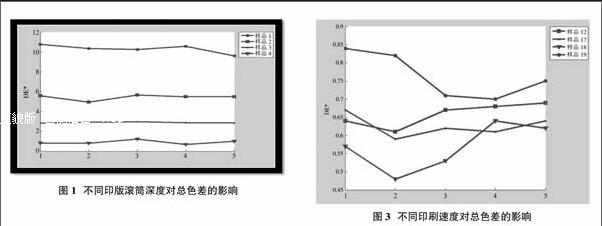

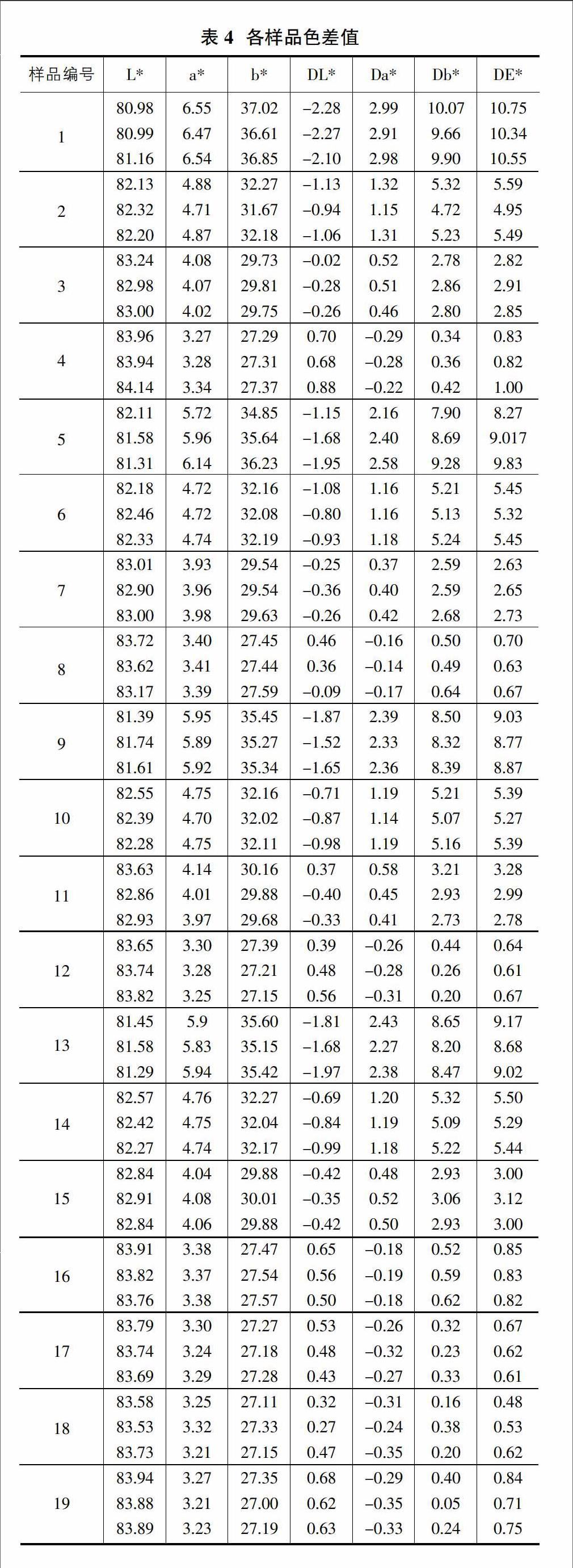

对不同印版滚筒深度、不同压印滚筒压力、不同印刷速度下的实验样品进行编号,见表3。

3 工艺参数对色差的影响

色差是检验涂层是否满足要求的一个重要指标,并可作为防伪的标识。色差值与视觉感一般具有以下的关系:当DE*?燮1时,我们人是无法用眼睛观察到色差的变化;当1

在此实验中,我们以实际生产的软珍香烟为例,标准值:L标*=83.26;a标*=3.56;b标*=26.95。

现将对不同的印刷参数下得到的内衬纸样品进行色差检测,对每个样品测试5个不同的点,然后分析其对色差的影响,结果见表4。

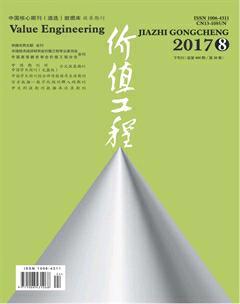

相同印刷速度、压印滚筒压力下,分析不同印版滚筒深度下总色差的变化,取样品1、2、3、4号进行对比,结果见图1。

通过图1的数据分析可以看出,随着印滚的深度逐渐减少,DE*逐渐接近标准值,且4者的差距较大,印滚深度为45μm、40μm、35μm生产的内衬纸L*、a*、b*值与标准值相差较大,难以满足我们色差的要求,而深度为30μm的印滚印刷后的内衬纸色差与标准值接近,因此我们选择印滚深度为30μm用于此水性涂料的印刷。

相同印刷速度、印版滚筒深度下,分析不同压印滚筒压力下对总色差变化的影响,取样品2、8、12、16进行比较,结果见图2。

从图2中我们还可以看出当压印滚筒压力在2.5~3.5MPa范围内时,DE*的平均值是随着压力的增大而减小,但当压印滚筒压力超过3.5MPa时,DE*的平均值又开始增加,逐渐偏离我们所设置的标准值。这是当压印滚筒压力增加时,水性涂料受到的压力大,转移率则相对的增加,使得其接近设置的标准值,而当压力超过合适值,破坏铝箔表面,导致印刷的效果也变差。在此印刷过程中压印滚筒压力在3.5MPa时为合适值。

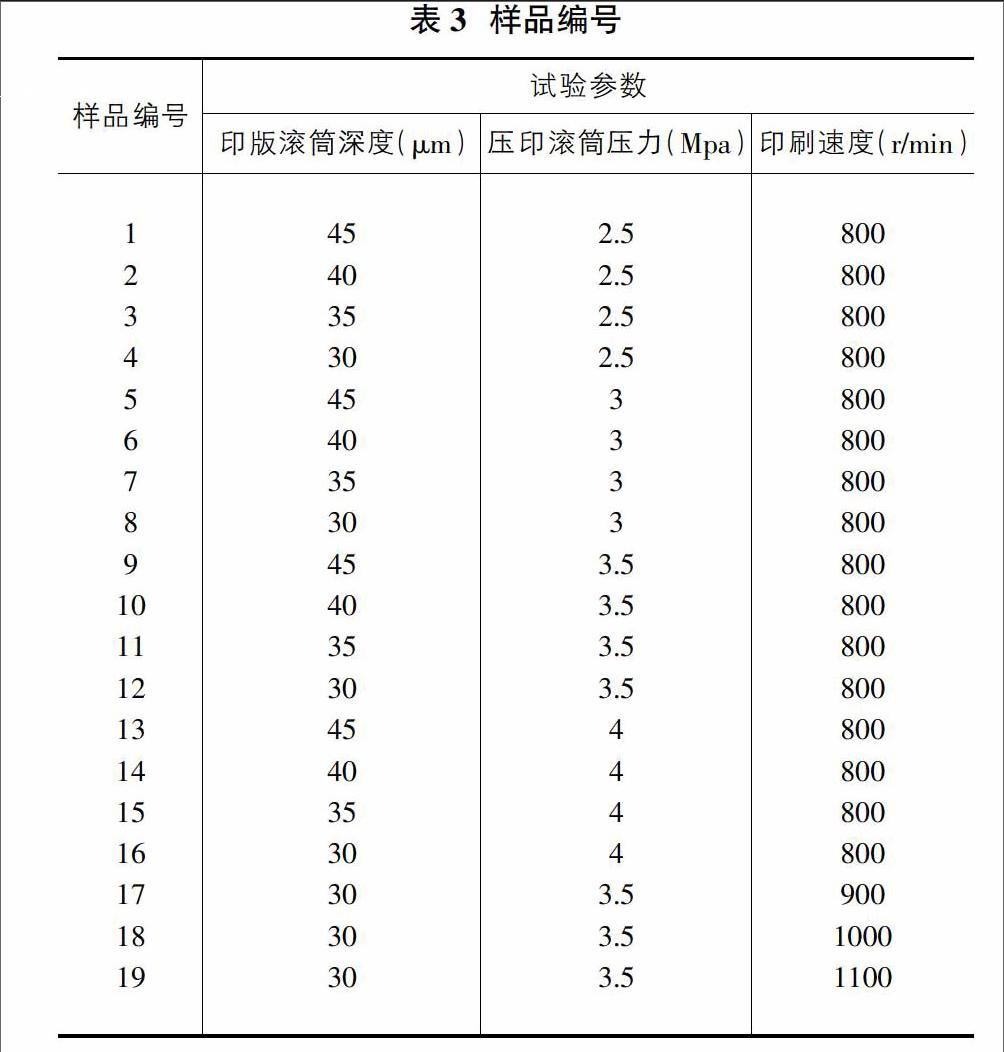

根据上面的结果,已经得出用印滚深度为30μm来进行印刷更能满足我们所需色差要求。先通过固定压印滚筒压力为3.5MPa,而改变印刷速度,得到在30μm印滚下,不同速度产生的色差变化。得到的样品为12、17、18、19号,结果见图3。

通过对图3分析可以得出印刷速度在800~1000r/min范围内,DE*的平均值是随着印刷速度增加而越小,而当印刷速度超过1100r/min时,DE*的平均值又逐渐上升,远离标准值,在印刷速度为1000r/min时DE*有比较好的结果。这可能是由于在速度越低的情况下,水性涂料的转移率大,使得L*、a*、b*值偏离我们所设置的标准值;速度过快而水性涂料的转移率降低从而也使L*、a*、b*值与标准值相差大,使DE*增大。

4 结论

①对印刷工艺参数的确定研究表明,印版滚筒对色差的影响较大,深度为30μm印版滚筒对印刷后的色差效果最好。

②DE*值随着印刷速度增加而越小,而当速度超过1100r/min时,DE*的值又逐渐上升,远离标准值,在1000r/min时DE*取得最佳值。

③压印滚筒压力在2.5~5MPa范围内时,DE*随着压力的增加而减小,但当压印滚筒压力超过3.5MPa时,DE*开始增加,逐渐偏离我们所设置的标准值。这是當压力增加时,水性涂料的受到的压力大,转移率则相对的增加,使得其接近设置的标准值,而当压力超过合适值,则印刷的效果也变差。在此印刷过程中压印滚筒压力在3.5MPa时为最佳值。

④得出以印版滚筒深度为30μm,压印滚筒压力为3.5MPa。印刷速度为1000r/min为本次印刷试验中适合的印刷参数。

参考文献:

[1]万天军,练世斌,戴超公.一种无树脂色浆[P].中国,201310

559504.8,2013,11.12.

[2]黄风平.吕仕铭.乳胶漆与水性色浆相容性概述[A].中国建筑涂摹斗发展战略与技术研讨会论文集.北京:中国化工学会,2001.

[3]刘载云,周小红,彭德根等.高浓缩水性色浆的研制[J].上海涂料,2005,43(7):10-11.

[4]杨西江.高细度水性色浆及其制备方法[P].中国.201110104

463.9,2011,04.25.

[5]鲁英丽,谭亮,何唯平.一种疏水水性铁红水性色浆[P].中国,200510120763.0,2005,12.19.

[6]葛巍.浅析单张纸印刷的色差控制[J].印刷杂志,2010(9):49-51.

[7]伍金平,杜长森,吕仕铭.水性色浆的性能分析[J].化学建材,2007,23(4).

[8]韩云辉.浅析烟用接装纸产品的卫生安全性[J].中国造纸,2006,25(6):57-60.

[9]彭庆华,符芳友,黄秀芝.烟用卫印刷接装原纸表面特性研究[J].中国造纸,2014,33(5):43-45.

[10]中国涂料工业协会.商品色浆行业的发展历程及发展前景[J].中国涂料,2013,28(3).

[11]舒晗.顾天兵.窦敏辉.水性木器涂料和水性工业涂料颜色解决方案.2015,30(10):57-60.