混凝土色差问题原因分析*

昆山交通发展控股有限公司 昆山 215300

1 混凝土色差因素猜想

我们知道清水混凝土对混凝土的色差有较高的要求,仔细研读行业标准《清水混凝土应用技术规范》(JGJ 169—2009),可以看到在这本规范中有若干条文与避免清水混凝土出现色差现象有直接关系。按图索骥分析普通混凝土出现色差的原因,我们建立了几个有关诱使混凝土出现色差因素的猜想,见表1[1,2]。

2 试验方案

由于国内没有关于混凝土色差的试验方案的规范,JGJ 169—2009中对于混凝土颜色质量的检验方法也只是肉眼距离墙面5 m观察。所以我们探索了混凝土色差试验的试验方法:采用中间设置有可拆卸隔板的试模,试验中在隔板的两侧分别装入需要进行颜色对比的不同混凝土,然后将隔板移出,使两侧混凝土接触闭合。混凝土硬化拆模后,根据需要进行不同条件的养护,最后在养护7 d后用肉眼观察试件表面的色差问题[3]。

3 试验分析

3.1 原材料猜想

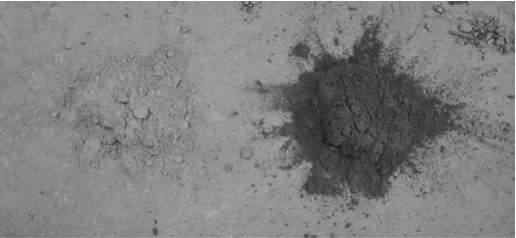

指的是同一构件中混凝土所使用的原材料的变化是否会导致混凝土色差问题。有关原材料对于混凝土色差的影响是人们较为普遍的认识,多数搅拌站在清水混凝土的投标中都会强调自己能够保证用于清水混凝土生产的原材料都是充足、质量稳定且颜色单一的。为了研究原材料变化对混凝土色差的影响,我们进行了不同颜色粉煤灰的2 种C50混凝土的色差试验,2 种混凝土拌和物状态正常,养护条件为自然养护。粉煤灰颜色见图1,试验现象见图2。

从图2可以看到,在试件的表面有深浅2 种不同颜色,证明原材料颜色的差异的确是诱使混凝土出现色差问题的因素之一。自然养护一段时间后色差现象也发生了减轻的迹象。

图1 两种粉煤灰的颜色对比

图2 C50白粉煤灰和C50黑粉煤灰的色差试验

3.2 拌和物状态猜想

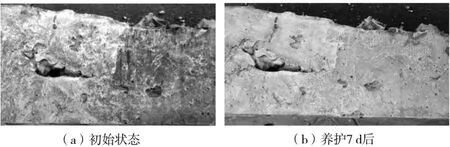

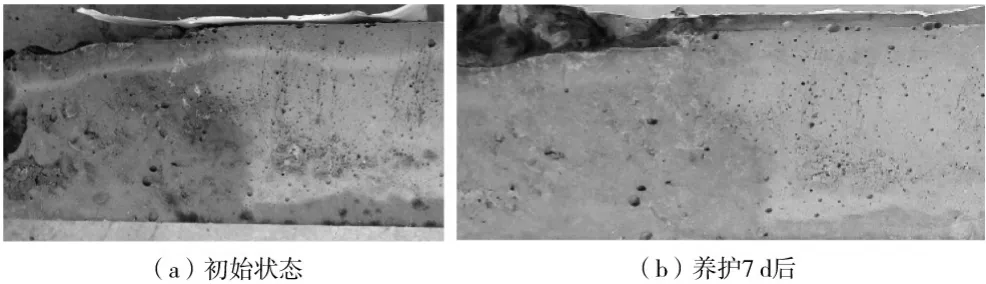

指的是混凝土浇筑时,由于混凝土拌和物出现异常的状态是否会导致混凝土色差的出现。在各种异常状态中,混凝土离析现象会产生拌和物内各种成分的不均匀沉降,伴随而来的是混凝土中除了水和外加剂之外密度最轻的粉煤灰在混凝土表面的富集,极有可能造成离析混凝土的表面颜色与正常混凝土产生色差。所以我们针对离析混凝土的色差问题进行了研究,为了研究拌和物状态对混凝土色差的影响,我们在原材料色差对比试验的基础上将使用黑色粉煤灰的C50混凝土,并通过掺加外加剂使其离析来进行色差试验,养护条件为自然养护。试验现象见图3。

图3 不同混凝土拌和物状态的色差试验

通过观察图3,我们可以看到在这个试件的初始状态和养护7 d后,都有明显的色差存在。同时平行比较原材料色差与养护7 d的试件色差,可以发现混凝土拌和物的离析状态,使得混凝土的色差现象更加明显,且没有随着时间的变化而减轻。造成这种现象的原因是大量黑色的粉煤灰由于拌和物的离析都聚集到了混凝土的表面,同时由于粉煤灰的水化速度较慢,所以在较短的时间内混凝土表面的颜色没有较大的变化,而在养护7 d后,混凝土表面的粉煤灰已充分水分,导致色差现象更加明显。

3.3 强度猜想

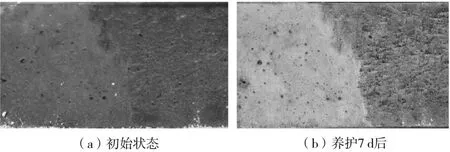

指的是不同混凝土强度的相交是否会导致混凝土构件出现色差问题。在混凝土结构中,当柱子混凝土的强度等级是高强混凝土时,极易在柱子和楼板的交接处出现明显的色差现象。为了研究强度对色差问题的影响,我们进行了C50混凝土和C30混凝土的色差试验,2 种混凝土都使用相同的原材料,拌和物状态正常,养护条件为自然养护。试验现象见图4。

图4 C50和C30的色差试验

从图4可以看到,在试件上C50和C30之间有明显的界限,证明强度等级不同是诱使混凝土出现色差问题的因素之一。同时自然养护一段时间后C50和C30的色差现象较初始状态减轻。出现这个情况可能是由于水灰比或者胶凝材料的变化引起了混凝土色差的出现。

3.4 养护条件猜想

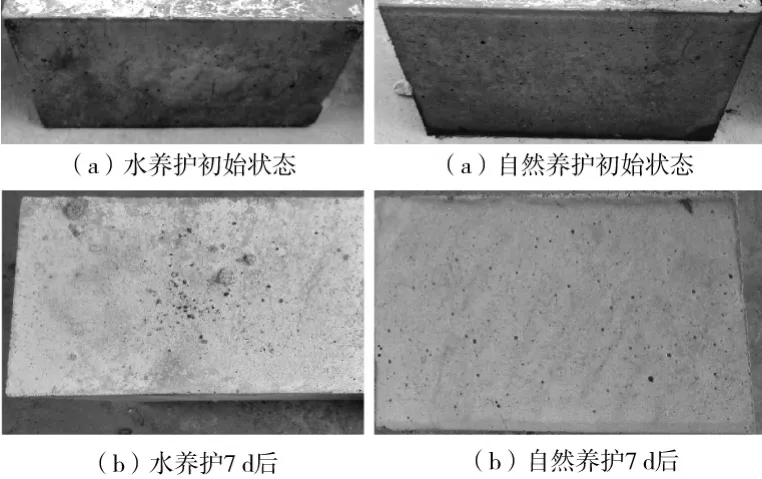

指的是混凝土硬化后,由于养护条件的不一致是否会导致混凝土表面产生色差。为了研究养护条件对色差问题的影响,我们进行了C50混凝土在自然养护和水养护2 种情况下的色差试验,试验现象见图5。

图5 C50混凝土水养护和自然养护的色差试验

从图5可以看到,在初始的状态下,2 个C50混凝土试件颜色没有差别;经过7 d不同条件的养护,可以发现经过水养护的试件与自然养护的试件之间产生了色差,水养护试件表面泛白,自然养护试件相对于初始的颜色稍稍变浅。出现这种情况推测是由于试件在水养护的条件下,水化程度较高,同时作为水化产物之一的氢氧化钙由于水的作用从混凝土中析出并在试件表面聚集。而自然养护的试件水化程度低,同时空气中的水分不足以让试件中的氢氧化钙析出到试件表面,所以才导致了不同养护条件的混凝土表面出现了色差。指的是混凝土浇筑时,脱模剂的不均匀涂刷、劣质脱模剂是否会导致混凝土出现色差问题。为了研究脱模剂对混凝土出现色差的影响,我们在其中的1 组混凝土试模上涂上了大量的废机油。试验现象见图6。

3.5 脱模剂影响

图6 脱模剂的色差试验 自然养护

从图6可以看到,由于在试模表面涂了大量的废机油,在试件拆模后,表面仍有大量的废机油附着。自然养护7 d后,虽然有部分废机油挥发了,但是在试件底部仍然有大量的废机油,且已浸透入试件与周围形成了明显的色差。这证明脱模剂的涂刷不均匀以及质量会影响到混凝土的表面色差,严重的将导致色差不可消除(如不破坏表层混凝土)。

4 结语

通过以上试验,总结影响混凝土色差的因素有[4,5]:

1)原材料变化、强度等级差异、离析、脱模剂、养护条件都会对混凝土的色差产生影响。

2)除离析和脱模剂造成的色差问题外,在不进行干预的情况下,随着时间增长,混凝土色差情况会减轻。