低色差(美学)镀膜玻璃的表面色差缺陷检测

孙丽莎 石强

(海控三鑫(蚌埠)新能源材料有限公司 蚌埠 233000)

0 引言

在光伏行业的飞速发展中,光伏组件的应用场景逐渐丰富,由大型地面电站开始转向分布式光伏电站,发电组件逐渐应用于屋顶、建筑幕墙等。应用场景的转变导致客户的需求发生变化,建筑物外观一致性成为制约光伏建筑一体化(BIPV)发展的重要问题之一。作为光伏组件封装材料的减反射低色差(美学)镀膜玻璃,玻璃表面色差等缺陷是影响组件外观一致性的重要因素。低色差(美学)镀膜玻璃是在普通单层减反射镀膜玻璃基础上,采用溶胶辊涂工艺在玻璃表面涂覆双层减反射薄膜,通过膜层色度值调控技术,实现玻璃表面的低色差,其表面色差更低,检测难度较大。本文根据组件表面色差检测方式以及玻璃表面色差检测存在的问题,探讨一种低色差(美学)镀膜玻璃的检测方法。

1 光伏组件表面色差检测

1.1 光伏组件结构

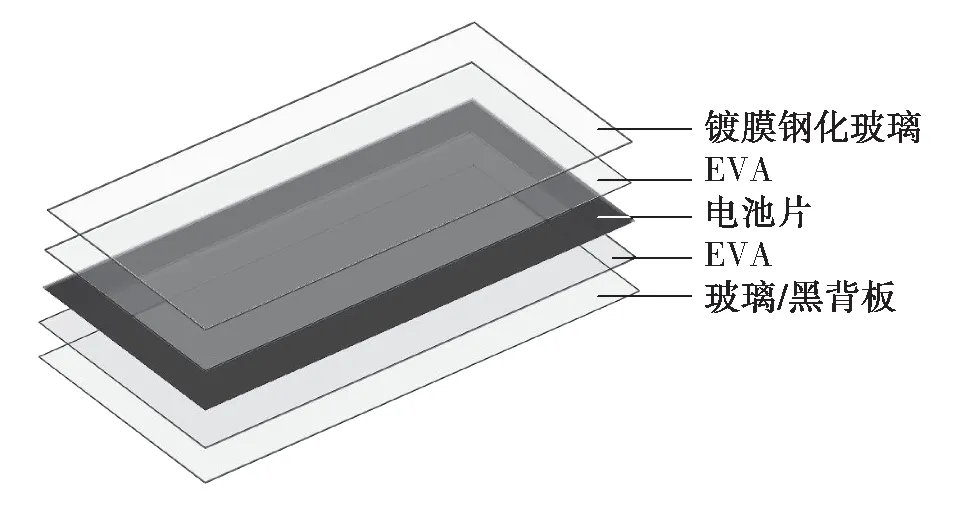

光伏组件是由镀膜钢化玻璃面板玻璃、EVA胶膜、电池片、背板及铝合金边框组成。光伏组件经过组装后进入层压工序,通过层压将组件内空气抽出,并加热使EVA熔化将电池片、玻璃和背板粘接在一起,使整体更贴合,其结构如图1所示。

图1 光伏组件结构

1.2 色差问题

组件的色差主要体现在光伏玻璃板面的色差,玻璃色差是指玻璃之间或与目标颜色间的颜色差异,也指同一片玻璃不同位置的颜色差异,分为透射色差和反射色差。光伏镀膜玻璃色差主要关注的是反射色差,以DEab*表 示[1]。色差目前采用国家照明委员会CIE 1976年推荐的在视觉上近似 均 匀 的L*、a*、b*表 色 空 间 和 色 差 公 式 进 行 表达,它是由明度指数L*和色品指数a*、b*组成三维直角坐标系统。任一物体的颜色都可以根据其L*、a*、b*值定位于表色空间的某一点,对于光伏镀膜玻璃产品主要就是代表蓝紫光的色度值b值(为负值、反射波长380~500 nm),代表红光的色度值a值(正值或负值,对应反射波长660~740 nm),色度值越接近0肉眼所感受到的颜色越淡。随着玻璃镀膜工艺技术的不断进步,双层复合镀膜技术可将a*、b*值控制在接近0且很小范围内,a值控制在(-0.5,0.5)、b值控制在(-3,0.5),使玻璃表面色差越来越小,不易观察,具有一定的检测难度。CIELab色空间示意如图2所示。

图2 CIELab色空间示意图

1.3 组件色差检测

针对光伏组件和玻璃的表面色差检测问题,目前暂无在线检测色差的相关设备,主要采用的仍是人工检测或离线设备检测。对于光伏组件的表面色差检测,由于组件组成中有电池片、背板,在观察组件面板玻璃色差时较为直观,然而在面板玻璃单独检测色差时,由于是减反射高透玻璃,对于色差的检测难度更大,只有在特定光线及角度下才能够观察到一定的色差问题。

目前光伏组件端的色差检测有两种方式,一是仪器检测,二是人工检测。仪器检测是采用便携式分光测色仪,通过所测组件玻璃表面a、b值是否在规定标准值范围之内,从而判断表面色差是否合格。人工检测基本采用人工肉眼辨别的方式,具体方法为:将层压后的组件横向放置,微倾斜(倾斜角度与水平方向约70°),组件上方设置一组光源,用于照射组件表面,光照强度为800 Lux,检测人员站在组件前方1.5 m左右位置观察组件表面色差情况,通过表面反射光线判断组件表面色差,检测方式简单、直观。成品光伏组件具有整体性,组件层压后,玻璃通过EVA与电池片及黑背板紧密贴合,内部电池片和背板呈现黑色背景,黑色背景与待检玻璃紧密贴合后可减少光线的反射、折射以及外界光环境影响,肉眼观察时较容易分辨表面色差问题。

1.4 玻璃色差检测

采用仪器对镀膜玻璃进行色差检测时需要将玻璃放置于下方透明平台上,测量玻璃表面5个位置点,根据CIELab均匀色度空间色差公式计算色差[2],由于检测位置的固定,对色差的判断具有一定局限性,且过程较为繁琐。采用人工肉眼检测时,由于检测环境的光线影响以及双层减反射镀膜玻璃的高透、低色差性能,对于色差的分辨极为困难。对于存在色差缺陷但又不明显的情况,色差问题难以判定,可能会导致产品流入客户端制成光伏组件,由于组件结构特性,组件端的色差现象被放大,被客户投诉,也造成损失。

2 低色差(美学)镀膜玻璃的色差检测

2.1 光照强度对色差观察的影响分析

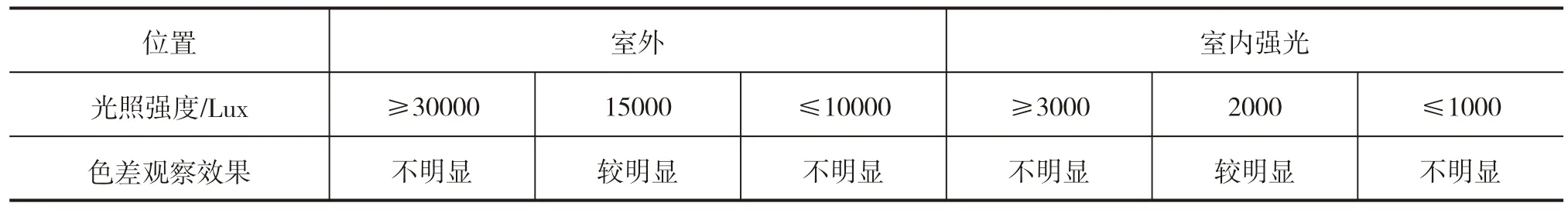

对于低色差镀膜玻璃色差检测进行试验研究。首先分析光照强度对色差检测的影响。选取一片具有一定色差的镀膜玻璃,使用照度仪测量不同环境下的光照强度,判断不同环境、不同光照强度下的色差观察效果。根据室内、室外不同的光照强度对色差观察的效果进行对比,得出最佳光照强度数据(表1)。由于室外光照强度不可控,所以最佳方案是对室内光线稳定控制后进行色差检测,室内有效光照强度约为2000 Lux。

表1 室内外光照强度对色差观察的影响

2.2 检测背景对色差观察的影响分析

玻璃的色差检测通过采用模拟组件色差检测时的玻璃状态进行。将黑色绒布平铺于室内的平台上,绒布用水润湿,将待检玻璃压花面放置于湿润的黑绒布上,玻璃镀膜面朝上,上方设置有灯组照射玻璃表面。此方式在室内稳定光源下进行,采用湿润的黑绒布目的是为了使玻璃与黑色背景贴合更紧密,减少缝隙内光线干扰和折射现象的影响。黑色绒布可有效减少反射光线的影响,使得肉眼所见的反射光线大都来自于玻璃镀膜面的反射光线,使镀膜面的色差现象更加明显,更有利于镀膜玻璃表面的色差检测。

2.3 色差观察装置的设计制作

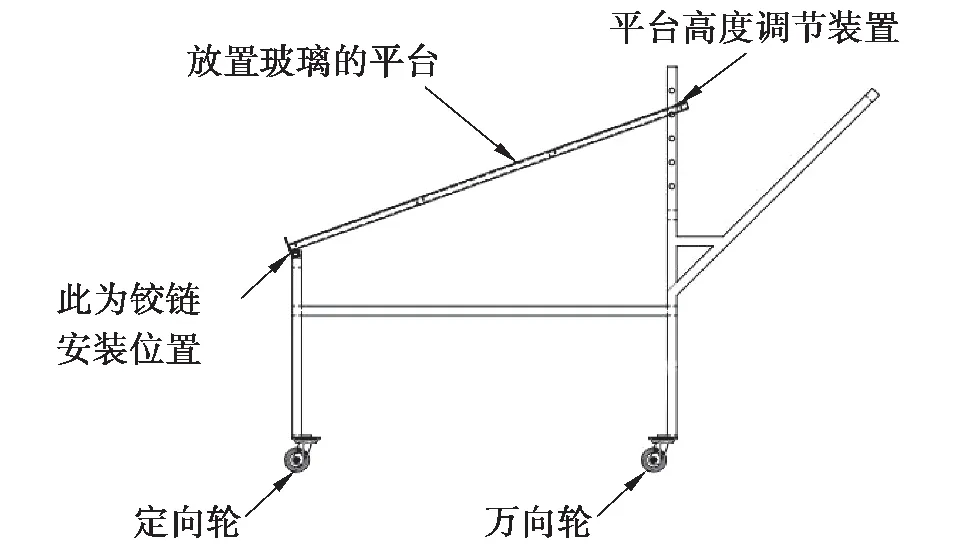

根据低色差(美学)镀膜玻璃的特点和影响色差检测的条件,设计制作了一种简单的色差观察装置如图3所示。

图3 色差检测架结构

定向轮和万向轮配合可将色差检测架移动至不同的场地对玻璃进行色差观察,一般在室内稳定光源环境下进行色差检测。平台高度调节装置处水平方向高度可调,可调整平台不同观察角度以达到最佳色差观察效果。将黑色绒布平铺于放置玻璃的平台上,将待检玻璃放置于平台的绒布上进行色差观察。操作流程为:①将色差检测架移动至稳定光源下,锁紧万向轮固定位置;②将湿润的黑绒布均匀平铺于平台上;③将待检玻璃抬至黑绒布上压紧,镀膜面向上;④调整平台角度至合适位置,便于工作人员检测。此装置结构简单、使用方便,可有效用于低色差(美学)镀膜玻璃表面色差检测。

2.4 色差检测的效果对比

挑选一片质检检测不合格的低色差(美学)镀膜玻璃,放置于普通的检测架上进行人工检测,通过反复观察,不明显的色差问题和颜色差异的位置难以确认。将待检玻璃放置于专用的色差检测架上,通过调节平台的水平角度,可以较明显地观察到玻璃存在的色差问题,并且可准确判断颜色差异的位置点。采用便携式色差检测仪(柯尼卡)对镀膜玻璃人工检测到的色差问题进行验证,在待检的镀膜玻璃上圈出6个区域,如图4所示,其中⑥号位置为观察到的色差较明显位置,⑤号位置处于玻璃中部。使用便携式色差检测仪分别测出①~⑥号位置的a、b、L值,根据CIELab均匀色度空间色差公式[2]DEab=[(DL)2+ (Da)2+ (Db)2]1/2计算出Da、Db、DL、DE的对应值,测试数据见表2。其中Da1、Db1、DL1、DE1分别为①、②、③、④四处位置与⑤号参考位置的对比值;Da2、Db2、DL2、DE2分别为①、②、③、④四处位置与⑥号参考位置的对比值。根据计算得出的色差值DE可以看出,DE2明显大于DE1,由此得出结论:⑥号参考位置的色差高于⑤号参考位置色差,使用专业的色差检测仪器测试的位置色差情况与使用专用色差检测架人工观察到的玻璃色差情况一致。

3 镀膜玻璃色差检测方向

镀膜玻璃的色差是个非常敏感的光学参数,尤其是双层镀膜高透低色差光伏玻璃,检测环境对色差问题的判断影响较大。随着各大组件客户对产品表面色差问题逐渐重视,色差的检测与降低色差变得尤为重要。在后期的工作中,稳定控制检测环境以及色差缺陷的在线监测将成为一大发展趋势。以稳定的检测环境为基础,采用色差检测设备在线对辊道上移动的玻璃进行色差监测,可根据玻璃移动速度、尺寸以及检测设备的位置,提取玻璃表面5~9个测量点的数据,分析计算出单片玻璃的色差。系统后台记录每片玻璃测量数据,通过对比判断同一批玻璃片与片之间的表面色差情况。通过对单片玻璃和多片玻璃表面色差的监测分析,及时改善调整镀膜的工艺参数,最终完成从产品检测到质量控制的技术要求。

4 结语

由于低色差(美学)镀膜玻璃纳米级膜层厚度辊涂镀膜工艺的局限性,其表面色差缺陷无法完全消除。为提高产品质量、避免不良品流入客户端,在不影响生产效率、不增加生产成本的前提下,将出库产品色差控制在组件端肉眼难以分辨的程度为宜。色差的检测与剔除是目前最有效地防止不良品流入客户端的手段,针对色差检测,检测环境的控制及检测背景的选择尤为重要,直接影响检测的效率和准确性。稳定检测环境中其它光源以及减少背景反射光线的干扰是有效进行色差检测的重要条件。