铟萃余液除氟工艺研究与应用

张富兵, 翟爱萍

(河南豫光锌业有限公司, 河南 济源 454650)

铟萃余液除氟工艺研究与应用

张富兵, 翟爱萍

(河南豫光锌业有限公司, 河南 济源 454650)

湿法炼锌过程中产生的铟萃余液在回收有价金属和深度净化时,其中的氟离子去除率较低,而氟离子进入主系统对锌电积生产影响较大。在铟萃余液除铁工序通过分段调控pH值,使氟离子被除去,实现了氟离子开路。

湿法炼锌; 铟萃余液; 镓; 锗; 除铁; 重钙粉; 除氟

0 前言

现代锌冶炼企业为了追求更大的经济效益,都尽可能回收原料中伴生的金属。某公司200 kt/a电锌系统采用常规的湿法炼锌工艺,除主产品锌锭外,还回收原料中的铅、铜、镉、银、铟、钴、锗等伴生金属。但在伴生金属回收的过程中,会产生有害物质,给主系统的生产造成不良影响。特别是铟萃取过程中产生的萃余液,含氟离子较高,进入主系统后,使锌金属在电积过程中容易烧板,且对阴阳极板造成一定的腐蚀,导致其使用寿命缩短,消耗量增大,加工成本升高,同时也影响各项经济技术指标的提升。本文通过探索性试验研究和工业应用性试验,充分利用现有生产条件,在铟萃余液回收镓锗工序开发出锌冶炼铟萃余液脱除氟离子的方法。该方法工艺简单,容易操作,实用性强,能耗低,氟离子脱除效率高,且不产生二次污染,有利于主系统的生产控制。

1 铟萃余液回收镓锗现状

1.1 铟萃余液的来源

铟绵经过一次浸出和二次浸出产生的浸出液,经过净化和P204萃取铟之后的液体就是铟萃余液[1]。某公司配套的精铟车间每天约产出100 m3的铟萃余液,其中不仅含有锌、铁、镓、锗、砷、铝等多种金属离子,还含有氟氯非金属离子和有机溶剂等。目前公司新建了铟萃余液镓锗回收系统,其中的镓锗回收,杂质元素部分脱除开路,金属锌及其他有价金属返回主系统回收。

1.2 铟萃余液的成分

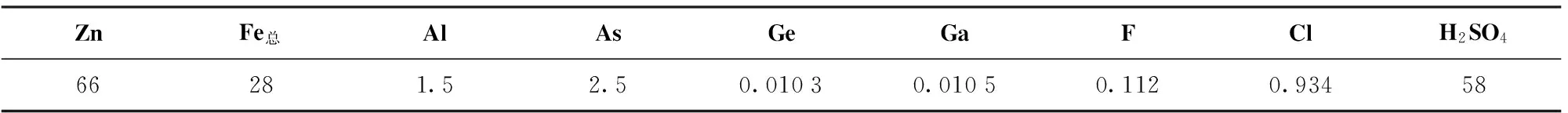

铟萃余液中除含有部分有价金属和氟氯等杂质外,还含有较高浓度的硫酸,具体成分如表1。

表1 铟萃余液成分 g/L

对于常规湿法炼锌主系统,镓、锗、铁、砷、铝等金属离子和氟氯离子以及有机溶剂等都属于有害元素。从表1中可看出,铟萃余液含锌、铁、酸较高,含其它杂质元素较低。实际生产中这些杂质元素比主系统生产要求的含量高,直接投入主系统,将会增加辅料消耗,影响经济技术指标。控制不当会造成锌电积烧板事故,影响系统的正常运行,给企业带来较大的经济损失。

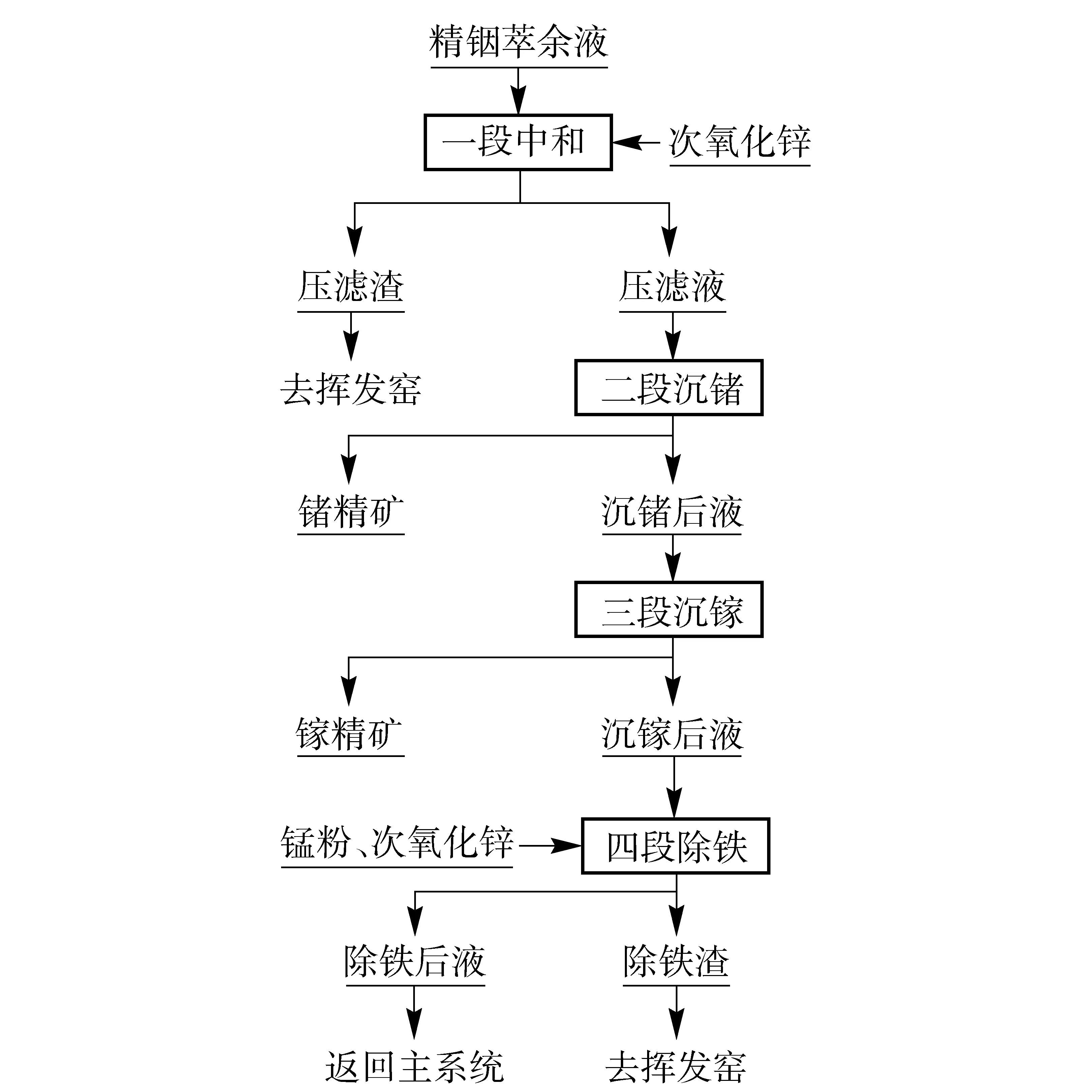

1.3 镓锗回收工艺流程

来自精铟萃取车间的萃余液输送至镓锗回收工序萃余液储槽中,在4台反应釜中,分别进行一段中和、二段沉锗、三段沉镓和四段除铁四个工序周期性工作[2],萃余液中的稀散金属镓锗等以精矿的形式回收。产出的一段中和渣和四段除铁渣返回挥发窑储料仓进行配料,镓精矿、锗精矿堆存或出售,除铁后液返回主系统回收其中的锌等有价金属 。其工艺流程如图1。

图1 镓锗回收工艺流程图

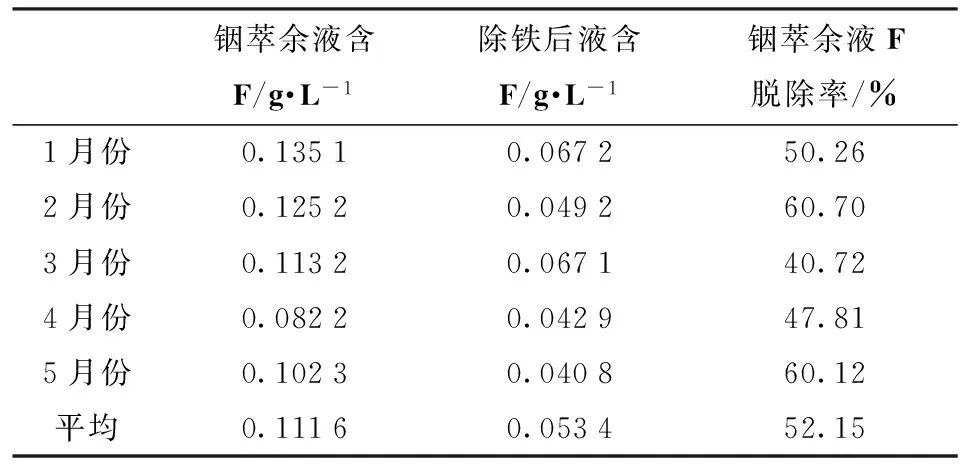

2 生产中存在的问题

该工艺采用挥发窑或烟化炉产出的次氧化锌直接进行pH值调整,次氧化锌中的氟同时也被浸出进入中和液和除铁后液。铟萃余液中锗元素通过单宁沉锗后以锗精矿的形式得到有效回收,铁铝砷镓和少量的氟等杂质元素在中和过程中随中和渣被除去,再在挥发窑进一步处理。部分氟则随除铁后液返回主系统,锌、酸被回收利用,氟则因为在系统内循环而富集,对生产影响较大[2]。除铁后液含氟及铟萃余液氟脱除率统计情况如表2。

表2 除铁后液含氟及铟萃余液中氟的脱除率

3 铟萃余液脱氟的工艺研究

3.1 试验方案

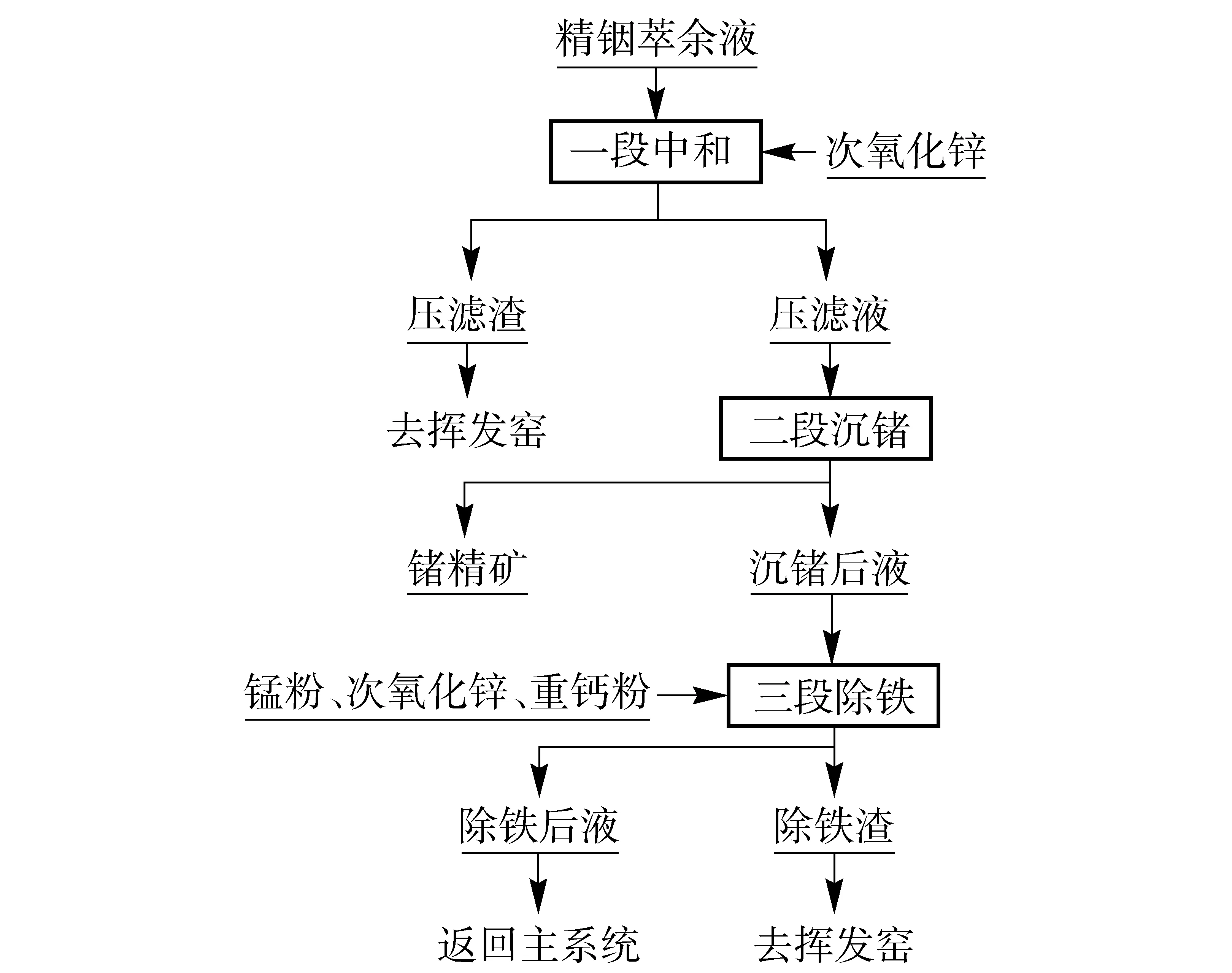

从目前的生产实际看,萃余液中镓含量越来越低,逐渐失去回收意义,故停止镓精矿生产,沉锗后液直接进入三段除铁。铟萃余液经过次氧化锌中和和单宁沉锗后,打入除铁搅拌槽,蒸汽加热升温至65~75 ℃后,按比例加入一定量的锰粉,反应30 min;再加次氧化锌调整pH值至4.0,反应20 min;加重钙粉充分反应后使pH值至4.5~5.0,再压滤,滤渣去挥发窑回收其中的锌、铅等有价金属,滤液返回主系统。其工艺流程如图2。

图2 改进后的工艺流程图

3.2 试验原理

铟萃余液脱氟是利用重钙粉中的钙与铟萃余液中的氟发生反应,生成难溶的化合物氟化钙沉淀[3],将氟从铟萃余液中带出,达到铟萃余液脱氟开路的目的。其主要反应有:

(1)

(2)

3.3 试验结果

按照上述试验方案进行多次试验。在除铁槽中将沉锗后液分阶段pH值调控,使除氟效率提高。随机抽取试验前后5个工作日生产运行统计数据见表3。

从表3中数据可看出:经过试验调整和工艺改进,除铁后液中的F含量由原来的55.1 mg/L降低至26.1 mg/L,降幅近30 mg/L,每天进入系统氟量可减少约3 kg。试验前除氟效率最高只有61.92%,试验后除氟效率最低达72.22%,平均79.04%,为主系统的稳定生产提供了保障。

表3 加重钙粉前后除氟效率对比

4 结语

对镓锗回收除铁工序技术改进和工艺调整,氟离子在除铁过程中被开路,消除了其对电锌质量和电积极板使用寿命的不利影响,有益于提高电效,降低成本等。操作过程中重钙粉应缓慢加入,防止集中产出大量气体而出现冒槽现象。用熟石灰替代重钙粉可避免冒槽现象的发生。

[1] 王树楷.铟冶金[M].北京:冶金工业出版社,2006.

[2] 陈玲玲,朱志刚,代士平,张辉.湿法炼锌锗渣回收工艺改进[A].河南有色金属学术年会论文集[C],2015.

[3] 梅光贵,王德润,周敬元,等.湿法炼锌学[M].长沙:中南大学出版社,2001.

Study and application of fluorine removal from indium raffinate

ZHANG Fu-bing, ZHAI Ai-ping

The indium raffinate generated during zinc hydrometallurgical process is used to recover valuable metals and for deep purification, during which the fluorine ion removal efficiency is low. But the fluorine ion will have significant effect on zinc electrowinning if it enters the main system. In this paper, the pH value is controlled in a sectional manner during the iron removal circuit of the indium raffinate. In this way, the fluorine ion is removed and bypassed.

zinc hydrometallurgy; indium raffinate;gallium; germanium; iron removal; coarse whiting powder; fluorine removal

张富兵(—),男,河南南阳人,冶金工程师,从事有色金属冶炼和烟气制酸工作。

2016-11-15

TF813; TF843.1

B