基于车身前减震器塔座焊点布置优化研究

钱银超,袁焕泉,刘向征,邓赛帮

(广州汽车集团股份有限公司汽车工程研究院,广东广州 511434)

基于车身前减震器塔座焊点布置优化研究

钱银超,袁焕泉,刘向征,邓赛帮

(广州汽车集团股份有限公司汽车工程研究院,广东广州 511434)

对前减震器塔座进行了基本性能分析即模态、纵向刚度、侧向刚度、垂向刚度、焊点疲劳分析;利用Optistruct软件,以焊点密度为设计参数,在保证性能满足设计要求的前提下,以组合应变能为目标对焊点进行了拓扑优化分析,找出冗余焊点,结合焊点疲劳的计算结果确定出最终的优化方案。结果表明:优化后的方案相比优化前减少7个焊点,其模态和刚度性能基本相当,最低处焊点的疲劳寿命提升了一半,满足设计目标要求。

前减震器塔座;焊点布置优化;组合应变能;疲劳寿命;拓扑优化

0 引言

点焊作为一种高效的连接方式广泛应用于汽车零部件和整车的制造过程中,但是焊接会降低结构的抗疲劳性能,因此焊点经常会出现失效开裂等问题[1]。传统的设计方法都是基于一些通用的设计规范进行的,得到的焊点布置设计方案中可能在部分区域存在冗余焊点[2],另外结构上也不尽合理,往往需要反复几轮设计才能得到比较理想的方案。如何得到最优的焊点布置一直是业内研究的热点和难点。文中以前减震器塔座焊点布置为例,阐述焊点布置优化。

减震器塔座是汽车的重要部件,底盘的载荷通过前后减震器塔座传递到整个车身。该结构的好坏直接影响到汽车的安全性、可靠性以及NVH等性能。由于减震器塔座是车身的主要受力部件,该结构在汽车开发设计过程中,经常出现焊点生锈、开裂等问题。文中通过有限元的方法找出冗余的焊点,既保证了性能满足要求,又降低了生产和制造成本。

1 有限元模型的建立及约束参数

1.1 模型建立

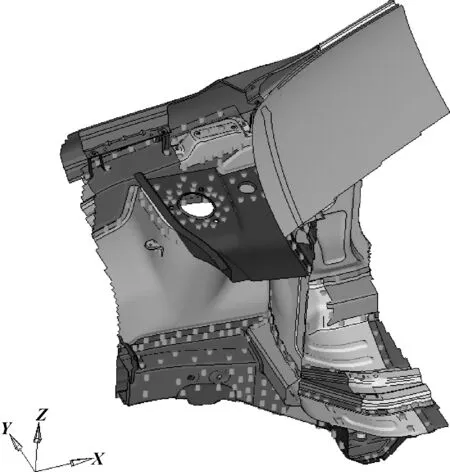

文中的有限元分析模型为截取车身模型,主要由前机舱、前地板以及前侧围等组成。车身主要采用壳单元shell来建模,最终建立的有限元模型如图1所示,整个模型节点数为92 371个,单元数为84 895个。图中几何点为焊点。刚度和模态以及焊点拓扑分析中焊点均为ACM单元,疲劳分析中焊点采用CBAR单元进行模拟。

图1 前减震器塔座有限模型

1.2 前减震塔座性能分析

1.2.1 前减震塔座约束模态分析

约束截取端模型6个自由度,进行约束模态分析,求解得到一阶频率为102.0 Hz,其振型为侧围外板,具体振型如图2所示。

图2 前减震器塔座处1阶模态振型

1.2.2 前减震塔座刚度分析

约束截取端模型123 456自由度,在减震器塔座中心分别施加X、Y、Z向1 000 N载荷,分别考察该处纵向、侧向、垂向刚度性能。求得加载点的位移分别为0.11、0.13、0.71 mm。其中Z向的位移云图如图3所示。

图3 前减震器塔座Z向位移云图

1.2.3 前减震塔座处焊点疲劳分析

根据实测高强路载荷谱[3],通过动力学迭代,求解出减震器塔座处的载荷谱,如图4所示,加入焊点的S-N曲线,利用ncode软件求解出减震器塔座处的焊点寿命如图5所示[4-5]。前减震器塔座处最低寿命1 366个循环,等效的实际行驶里程3 647 km,不满足7 000 km高强路要求。

图4 前减震器塔座处实测载荷谱

图5 前减震塔座处的焊点寿命云图

如何既能够保证现有刚度、模态以及提升疲劳性能,又能减少冗余焊点是作者此次研究的初衷。

2 前减震焊点布置优化设计模型

2.1 优化设计概述

优化设计是把最佳的方案从众多满足要求的方案中选择出来的设计方法。优化设计将设计问题的物理模型转化为数学模型,运用最优化数学理论,以计算机和应用软件为工具,在充分考虑设计约束的前提下寻求满足预定目标的最佳设计[6]。优化模型通常包括三要素:设计变量、设计约束以及设计目标[7]。优化设计的一般思路是首先确定好设计目标以及设计变量和约束条件,然后建立数学模型,最后利用最优化算法逐步逼近目标的设计。

设计变量是指在优化设计过程中因发生改变而引起目标变化的参数,在满足工艺及可行性前提下以前减震塔座焊点可行域尽可能布置较多的焊点作为设计变量。

设计约束是整个优化过程的限制条件,是在满足某些性能前提下进行的优化。

设计目标即目标函数,是要达到的最佳性能,是设计变量的函数。

2.2 优化设计的数学模型

针对不同的目的,选择不同的设计变量,优化的侧重点也不同。以单元密度或结构材料作为设计变量的拓扑优化可以在给定的设计空间内找到最佳的材料分布[8]。其数学模型为[9]:

Find:[(x1,ρ1),(x2,ρ2),…,(xn,ρn)]T

Y(ρ)=[(ρ1),(ρ2),…,(ρn)]T

(1)

Minimize:f(y)=f(x)+f(ρ)

(2)

(3)

式中:密度ρi为拓扑优化设计变量;Y(ρ)为优化的变量;f(y)是优化的目标函数;f(ρ)分别为拓扑优化区域的目标函数;C(yi)和D(yi)分别为优化的约束函数。

2.3 优化设计的步骤

优化设计的主要步骤如图6所示[10]。

图6 拓扑优化设计流程图

(1)设计空间定义,即前减震器塔座28个焊点为设计空间;

(2)优化响应定义,即体积比、三向刚度、模态、组合应变能为响应函数;

(3)约束定义,即体积比小于0.7,不低于原结构刚度和模态;

(4)目标定义,即三向刚度组合应变能最低;

(5)得出优化结果。如图7所示圆圈为组合应变能较低区域,即可去除的冗余焊点。

图7 拓扑分析后的应变能分布

2.4 优化后的结果

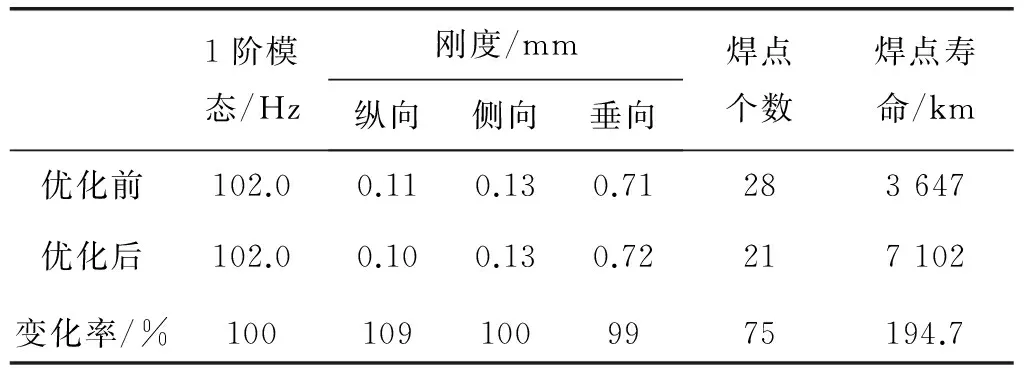

根据焊点拓扑优化结果去除冗余焊点,然后结合焊点疲劳分析结果对优化后的焊点进行位置优化,最终确定出焊点的最优布置方案如图8所示。优化后相对于优化前的性能对比如表1所示:整体而言模态和刚度优化前后基本相当,优化布置后焊点个数比原方案少了7个,最低处寿命提升一半,基本满足强化耐久路7 000 km要求。

图8 焊点优化后的寿命云图表1 优化前后性能对比表

1阶模态/Hz刚度/mm纵向侧向垂向焊点个数焊点寿命/km优化前102.00.110.130.71283647优化后102.00.100.130.72217102变化率/%1001091009975194.7

3 结束语

通过对前减震塔座进行焊点布置优化分析,主要有以下结论:

(1)对前减震器塔座进行了焊点的优化布置分析,主要在满足模态、纵向刚度、侧向刚度、垂向刚度等性能要求条件下

对焊点进行了基于组合应变能的拓扑分析。

(2)设计变量选取即焊点的可行域处理,此次是在满足工艺等可行因素下进行的焊点拓扑优化布置,更具有实际的可行意义。

(3) 综合考虑疲劳等因素进行焊点选取,避免了后续性能冲突的影响。

(4)由于前减震器塔座处对于碰撞性能影响相对较少,因此此次分析未予考虑。

(5)通过对焊点布置优化分析,既提升产品性能又降低制造成本,所得结论对以后焊点优化布置有一定的借鉴意义。

【1】朱涛,高峰,刘国梁.车身结构中焊点疲劳寿命预估[J].汽车技术,2006(2):37-39. ZHU T,GAO F,LIU G L.Pre-estimation of Fatigue Lifetime of Welding Spots of BIWs[J].Automobile Technology,2006(2):37-39.

【2】吕毅宁,吕振华.OptiStruct在车身结构焊点布置优化设计中的应用[C]//Altair 2008 HyperWorks 技术大会论文集,2008.

【3】《汽车工程手册》编辑委员会.汽车工程手册:试验篇[M].北京:人民交通出版社,2001:679-680.

【4】林晓斌.虚拟疲劳寿命与工程设计[J].虚拟工程与科学,2001(5):100-110.

【5】HEYES P J,FERMERM.工程预测焊点疲劳寿命[J].林晓斌,译.中国机械工程,1998,9(11):35-38.

【6】王彩霞,钱银超,和亚刚.OptiStruct优化技术在汽车行李箱盖设计中的应用[C]//Altair 2012 HyperWorks 技术大会论文集,2012.

【7】杜建镔.结构优化及其在振动和声学设计中的应用[M].北京:清华大学出版社,2015:1-5.

【8】张伟,侯文彬,胡平.基于拓扑优化的电动汽车白车身优化设计[J].湖南大学学报(自然科学版),2014,32(10):28-30. ZHANG W,HOU W B,HU P.The Body in White Optimization of an Electric Vehicle Using Topology Optimization[J].Journal of Hunan University (Natural Sciences),2014,32(10):28-30.

【9】徐岩,陈塑寰.汽车零部件结构的拓扑优化设计[D].长春:吉林大学,2009:58-72.

【10】徐杰,雷刚,曹建国,等.轿车车门焊点布置优化设计及仿真分析[J].重庆工学院学报(自然科学版),2009,23(11):25-28. XU J,LEI G,CAO J G,et al.Spot Weld Layout Optimization and Simulation Analysis of Automobile Door[J].Journal of Chongqing Institute of Technology,2009,23(11):25-28.

Optimization on the Solder Joints Layout of Vehicle Body Front Damper Tower

QIAN Yinchao, YUAN Huanquan,LIU Xiangzheng, DENG Saibang

(Automobile Engineering Research Institute of Guangzhou Automobile Group Co.,Ltd., Guangzhou Guangdong 511434, China)

Basic performance analyses for the front damper tower were completed,through including modal analysis, longitudinal stiffness analysis, lateral stiffness analysis, vertical stiffness analysis, solder joint fatigue analysis.Then using Optistruct software, the solder joint density was used as design variable, under the premise of ensuring the performance to meet the design requirements, the topology optimization of the solder joints was carried out taking the combination of strain energy as object, so as to find out the excess solder joints.Finally, the final optimization scheme was determined by the calculation results of the solder joint fatigue life.The results show that after optimization,7 solder joints are reduced compared with before optimization, its modal and stiffness performance are basically equivalent, the lowest fatigue life of the solder joints increases by half, and the optimization results meet the design objectives.

Front damper tower ; Solder joints layout optimization; Combination of strain energy; Fatigue life; Topological optimization

2016-11-22

钱银超(1985—),男,硕士,工程师,主要研究领域为汽车车身强度耐久及NVH仿真分析。E-mail:qycchina8612@163.com。

10.19466/j.cnki.1674-1986.2017.03.003

U463.83+4

A

1674-1986(2017)03-010-04