基于静刚度的压铸铝合金减震器塔结构优化及验证

赵震,阚洪贵,鲁后国

基于静刚度的压铸铝合金减震器塔结构优化及验证

赵震,阚洪贵,鲁后国

(安徽江淮汽车集团股份有限公司技术中心,安徽 合肥 230601)

文章基于某轻量化车型,重点论述了压铸铝合金减震器塔的静刚度分析、结构优化和验证过程,通过有限元仿真分析手段快速发现和识别刚度变形较大位置,再结合样件试验验证,最终完成结构优化和性能达成。

轻量化;压铸铝合金减震器塔;静刚度;结构优化

引言

近年来,随着全球能源危机、环境污染日趋严重,各国相继制定了严格的节能、减排的法规,汽车轻量化作为有效解决节能、减排的关键技术之一,越来越受到汽车企业青睐。铝合金作为重要的轻量化材料,受到行业内各车企的广泛关注。目前,行业内铝合金典型应用分为挤压件、冲压件、铸件三大类。铝合金高真空压铸车身结构件相对钢制结构具备:轻量化、模块化、高刚性、高强韧、高精度、结构自由等优势,成为当前铝合金在车身上应用研究的热点。本文基于某轻量化车型,重点论述了压铸铝合金减震器塔的静刚度性能结构设计、仿真分析、优化和试验验证过程。

1 目标性能

基于原始钢制减震器塔和标杆车减震器塔的静刚度参数,对铝合金减震器塔静刚度目标进行设定,目标指标主要考察垂直、右转弯、左转弯、制动和静止起步5种工况下的变形位移量[1],具体目标值见表1。

2 有限元仿真分析与结构优化

2.1 模型及载荷描述

基于压铸铝合金减震器塔3D数模建立的有限元分析模型如下图1所示,前减震器塔左右对称,截取部分车身(选择右减震器塔包),约束全部自由度,在减振器塔、上摆臂前后安装点施加载荷,考察减振器塔加载点位移量。

钣金采用SHELL单元模拟,点焊采用ACM单元模拟,粘胶采用Adhesive单元模拟,焊缝、螺栓采用RBE2单元模拟[2-3]。

表1 铝合金减震器塔静刚度性能目标

性能评价项目钢制件/mm目标值 静刚度垂直2.5g0.356≤0.5 右转弯1g0.194≤0.5 左转弯1g0.458≤0.5 制动1g0.397≤0.5 静止起步0.366≤0.5

图1 减震器塔静刚度分析有限元模型

2.2 分析结果

变形云图:5种工况下的仿真分析变形云图如图2所示,从变形云图上可以看出,铝合金减震器塔上位移变形较大的位置集中在减震器安装孔附近,分析原因是减震器安装面与立面的连接支撑强度较弱。

图2 铝合金减震器塔变形位移云图

刚度值:仿真分析刚度值见表2,从分析结果可以看出,在5种工况下铝合金减震器塔的刚度值均满足小于0.5 mm的目标性能要求,但是相比钢制减震器塔,变形量略大。

表2 铝合金减震器塔刚度仿真分析值汇总

工况X/mmY/mmZ/mmMag/mm 钢制铝合金−1钢制铝合金−1钢制铝合金−1钢制铝合金−1 垂直2.5g0.0520.076−0.187−0.2530.2990.3060.3560.404 右转弯1g0.0260.039−0.076−0.1030.1770.1830.1940.214 左转弯1g0.0840.082−0.116−0.1140.4350.4510.4580.472 制动1g0.0540.028−0.188−0.2170.3460.3350.3970.400 静止起步0.0640.058−0.164−0.1970.320.3210.3660.381

2.3 结构优化

图3 减震器安装面过渡区Y向和X向贯通加强筋优化图

图4 减震器安装底面Y向贯通加强筋优化图

图5 结构优化铝合金减震器塔变形位移云图

基于仿真分析结果,进一步分析动态云图的变形模式,铝合金减震器塔在5种工况下变形量比钢制减震器塔略大,主要原因是由于减震器安装面与立面的支撑强度较弱,因此结构优化重点是增加支撑强度:(1)增加减震器安装面与立面连接过渡区的向加强筋长度和高度,长度由30 mm增加至60 mm,高度由10 mm增加至25 mm以增加向刚度;(2)增加向加强筋以贯穿向加强筋,用来增加向刚度,如图3所示;(3)增加减震器安装底面向贯通加强筋的数量,由6条增加至8条,并延伸长度至安装面根部R角,如图4所示,从而进一步增加减震器安装面与立面的支撑强度刚度。

对结构优化后的铝合金减震器塔进行仿真分析,从仿真分析结果看出,优化结构的铝合金减震器塔变形量在5种工况下均有所下降,且变形量均小于钢制结构,满足设计要求,仿真分析结果详见图5、表3。

表3 铝合金减震器塔刚度仿真分析值汇总(结构优化后)

工况X/mmY/mmZ/mmMag/mm 钢制铝合金−1铝合金−2钢制铝合金−1铝合金−2钢制铝合金−1铝合金−2钢制铝合金−1铝合金−2 垂直2.5g0.0520.0760.051−0.187−0.253−0.2170.2990.3060.2710.3560.4040.351 右转弯1g0.0260.0390.029−0.076−0.103−0.0970.1770.1830.1640.1940.2140.191 左转弯1g0.0840.0820.055−0.116−0.114−0.1090.4350.4510.3950.4580.4720.413 制动1g0.0540.0280.015−0.188−0.217−0.1960.3460.3350.3040.3970.4000.362 静止起步0.0640.0580.043−0.164−0.197−0.1820.320.3210.2860.3660.3810.342

3 试验验证

基于以上结构优化方案,对铝合金减震器塔的实物性能进行试验验证,结构优化铝合金减震器塔样件的性能解析主要包含静刚度和静强度。分别对左、右的减震器塔进行向刚度和向刚度、强度性能分析。

图6 结构优化后的铝合金减震器塔实物图

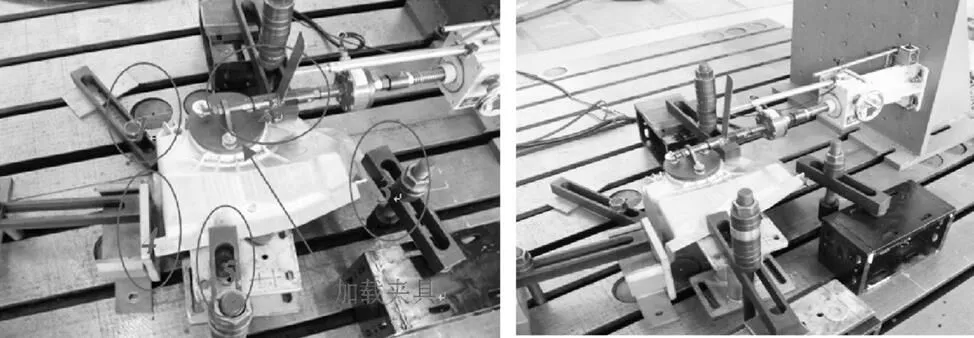

3.1 试验装置及约束

减震器塔向刚度试验的约束方式:在减震器塔周边选择5处位置约束,其中,1、4点仅约束向位移,2、5点全约束,3点约束向位移。

约束状态:加载夹具用水平仪调平,加载力沿向作用,见图7。

图7 减震器塔X向刚度检验约束

减震器塔向刚度检验加载:加载力从0~500 N,且按每50 N为梯级,逐级加载,加载力轴线沿向;

减震器塔向刚度/强度检验约束约束方式:在减震器塔周边选择4处位置约束,其中,1、2点全约束,3、4约束、向位移。

约束状态:加载夹具用水平仪调平,加载力沿向作用,见图8。

图8 减震器塔Z向刚度/强度检验约束

减震器塔向刚度检验加载:加载力从0~1 000 N,且按每100 N为梯级,逐级加载,加载力轴线垂直向下;

减震器塔向强度检验加载:加载力在0~1 000 N,按每200 N为梯级,逐级加载,超过1 000 N后,按50 N加载,直到加载力出现明显、快速衰减。加载力轴线垂直向下。

3.2 试验结果

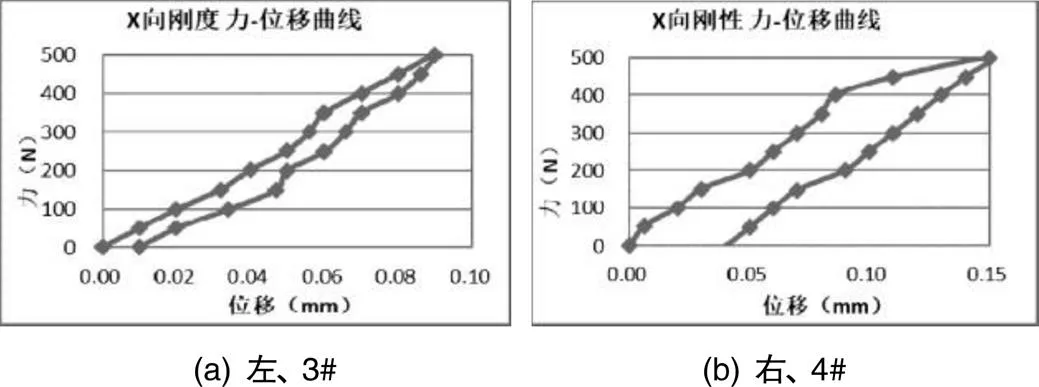

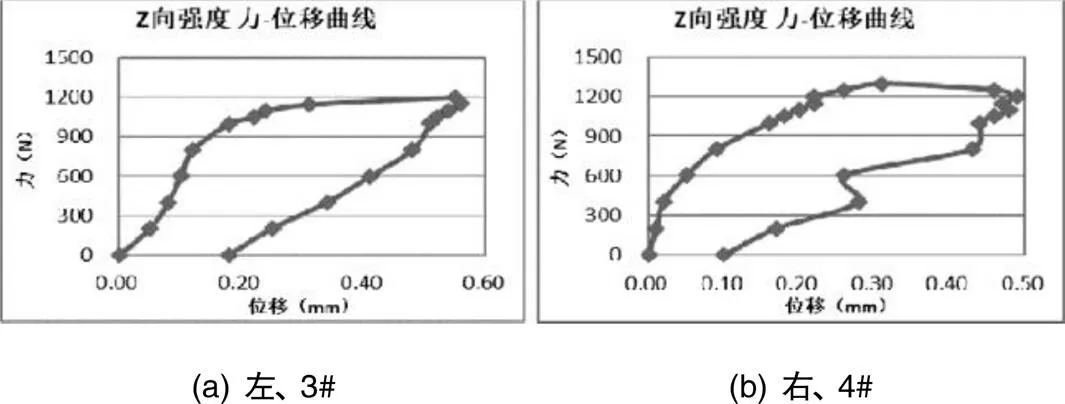

铝合金样件减震器塔向刚度检验结果见表4,向刚度和强度检验结果分别见表5、表6。

图9 铝合金减震器塔X向刚度度检验力-位移曲线

图10 铝合金减震器塔Z向刚度度检验力-位移曲线

表4 铝合金减震器塔X向刚度检验力—位移数据

序号左、3#右、4#序号左、3#右、4# 加载卸载 载荷/N位移/mm载荷/N位移/mm载荷/N位移/mm载荷/N位移/mm 100.0000.00124500.094490.14 2500.01510.01133990.084000.13 31000.021010.02143500.073500.12 41510.031510.03153000.073000.11 52010.042000.05162480.062490.10 62510.052500.06172000.052000.09 73000.063000.07191500.051490.07 83500.063500.08201000.031000.06 94010.074000.0921500.02490.05 104500.084490.112200.01−10.04 115000.095000.1523

表5 铝合金减震器塔Z向刚度检验力—位移数据

序号左、3#右、4#序号左、3#右、4# 加载卸载 载荷/N位移/mm载荷/N位移/mm载荷/N位移/mm载荷/N位移/mm 100.0000.00129000.29000.34 2990.011000.04137990.198010.31 31950.032010.04147000.187000.29 43010.073010.06155990.165990.27 54000.093990.08165010.155010.24 65000.124990.11174010.134010.21 75990.135990.14183000.113000.17 86990.146990.16191990.092010.14 98010.167980.20201000.061020.12 109000.188990.262100.0300.10 119960.229970.3622

表6 铝合金减震器塔Z向强度检验力—位移数据

序号左、3#右、4#序号左、3#右、4# 加载卸载 载荷/N位移/mm载荷/N位移/mm载荷/N位移/mm载荷/N位移/mm 100.0000.00131 1540.561 2490.46 22000.051990.01141 0990.541 2000.49 34010.083990.02151 0470.521 1500.47 46010.16020.05161 0010.511 1000.48 57990.127980.09178000.481 0490.46 69990.189980.16185970.411 0000.44 71 0470.221 0520.18194000.348020.43 81 0980.241 1010.2202010.256020.26 91 1450.311 1490.222100.184010.28 101 1970.551 2000.2222 2010.17 11 1 2480.2623 10.10 12 1 2970.3124

图11 铝合金减震器塔Z向强度检验力-位移曲线

图12 钢制减震器塔X向、Z向刚度检验力-位移曲线

按照相同的试验方法测得原钢制减震器塔向刚度、向刚度和强度检验结果,相应的力-位移曲线如图12。

4 结论

本文基于某轻量化车型,论述了压铸铝合金减震器塔的静刚度性能仿真分析、结构优化和试验验证过程,其中有限元仿真分析手段可快速发现和识别刚度变形较大位置,再结合样件试验验证,最终完成结构优化和性能达成。

通过对比分析原钢制件和铝合金样件减震器塔的静刚度、强度数据,以及线性拟合力-位移曲线,得到以下结论:(1)无论是钢制件还是铝制件,左、右部位的减震器塔性能差别不大,且向刚度优于向刚度。(2)铝合金减震器塔比钢制件在静刚度和静强度方面都有提升,尤其静刚度方面,提升比超过50%。

[1] 岳涛,汪小朋,陈乐强.基于白车身静刚度优化车身轻量化研究[J].汽车实用技术, 2018,(012):54-55.

[2] 梁林.CAE分析在汽车白车身NVH性能开发中的应用[J].汽车实用技术,2016(12):53+65.

[3] 刘丹,刘俊红,朱忠华,等.基于白车身静刚度的结构胶拓扑优化分析[J].汽车工程师,2019(09):26-27.

Structural Optimization and Verification of Die-casting Aluminum Alloy Shock Absorber Tower Based on Static Stiffness

ZHAO Zhen, KAN Honggui, LU Houguo

( Technology Center of Anhui Jianghuai Automobile Group Co., Ltd., Anhui Hefei 230601 )

Based on a lightweight vehicle, this paper focuses on the static stiffness analysis, structural optimization and verification process of die-cast aluminum alloy shock absorber tower. By means of finite element simulation analysis, the position of large stiffness deformation can be quickly found and identified.

Lightweight vehicle;Die-cast aluminum alloy shock absorber tower;Static stiffness;Structural optimization

A

1671-7988(2021)22-63-05

U467

A

1671-7988(2021)22-63-05

CLC NO.: U467

赵震(1988—),男,中级工程师,车体设计工程师,就职于安徽江淮汽车集团股份有限公司技术中心,主要从事白车身设计研发工作。

复杂薄壁压铸铝合金零部件成形与应用关键共性技术研究项目(2016YFB0101603)。

10.16638/j.cnki.1671-7988.2021.022.016