安全试验室碰撞壁顶部相机支架结构的一种设计

陈浩,陈良校,汪旭明

(江淮汽车股份有限公司,安徽合肥 230000)

安全试验室碰撞壁顶部相机支架结构的一种设计

陈浩,陈良校,汪旭明

(江淮汽车股份有限公司,安徽合肥 230000)

设计了汽车碰撞安全试验室碰撞壁顶部相机支架一种结构,此支架结构用来实现高速相机固定及角度调节,以实现车辆高速碰撞过程中对正前方角度的画面拍摄。此系统分为三大部分:相机安装部分,角度调节部分,支架固定部分。重点对整个结构设计及安装调试部分进行详细介绍,包括支架部分的设计计算、制造工艺介绍、整体结构安装调试及视频拍摄实际效果验证。通过以上设计制作及安装调试工作完成了顶部相机支架结构的一种整体设计,有效达到标准法规所要求的拍摄效果,能够更好地为整车研发提供整车碰撞过程中的细节画面记录。

高速相机;支架结构;安装调试

0 引言

随着汽车数量的增加和行驶速度的不断提高,行车安全越来越重要。一般的交通事故都是瞬间发生的灾难事件,并且车辆间的碰撞事故是随机事件,全部过程时间极短,仅有0.1~0.2 s,所以不论当事人或目击者,都很难准确说明事故发生的过程。因此,为研究交通事故再现及交通事故综合分析技术,提出理论依据,便需要完整记录在碰撞发生的很短的时间内汽车的运动姿态以及车内乘员的运动姿态。整车碰撞试验研究便是使用高帧率的摄像系统来完成模拟整车各种不同工况下碰撞试验过程中画面的捕捉(见图1),再通过车辆本身的传感器数据和现场勘查得到的数据,进行科学的分析,从而分析碰撞过程,提出相应对策,找出事故的原因,提高实车碰撞试验的可靠性,从而有效地服务于整车研发,为解决汽车安全问题提供参考。

1 研究背景

1.1 国内汽车碰撞试验室研究现状

整车正面碰撞试验是整车被动安全开发过程中关键性的一步,其中包含不同速度要求下的整车安全气囊及车身传感器数据采集试验及验证试验。

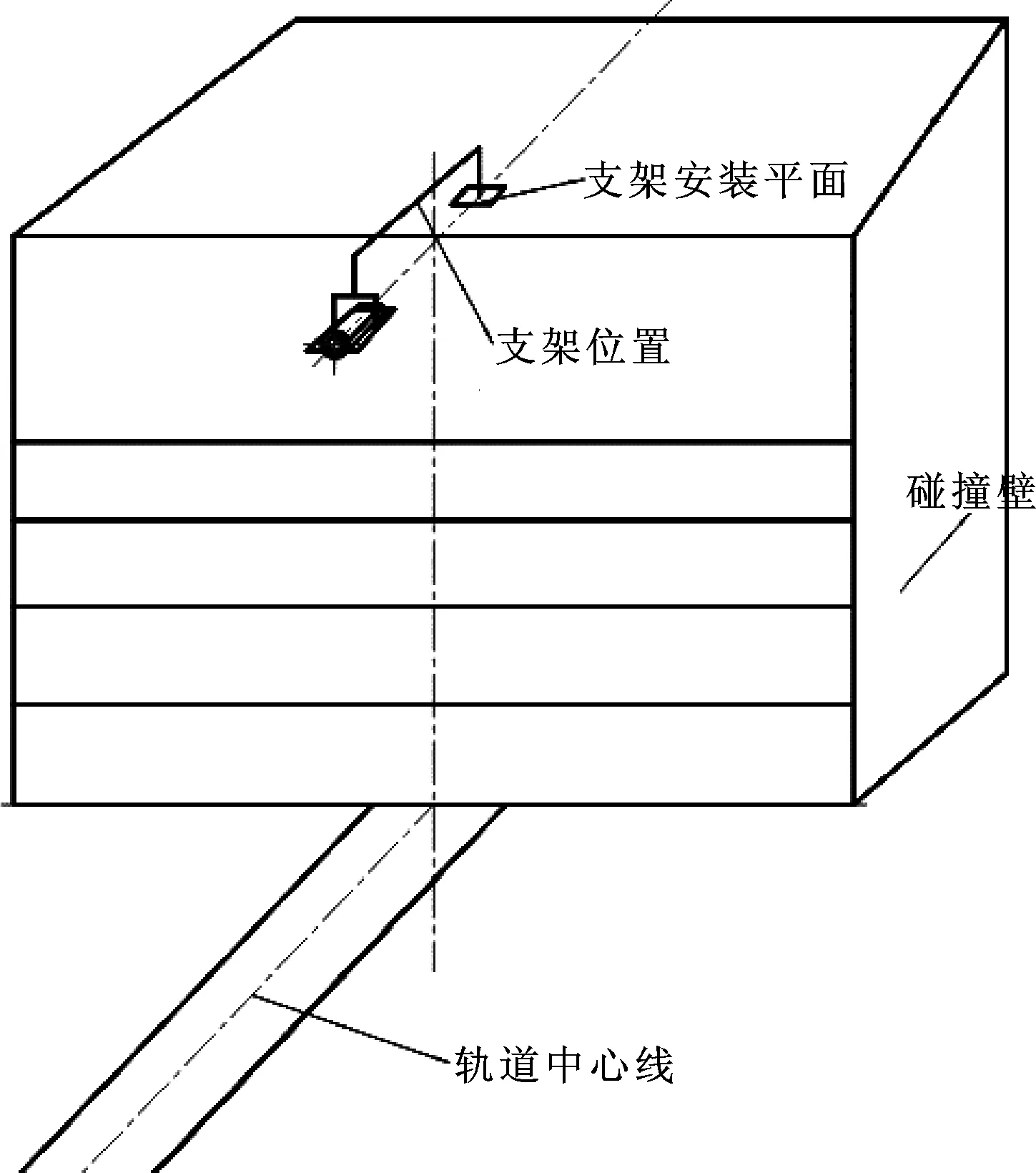

作为主要试验设施的刚性碰撞壁障,其实就是一个钢筋混凝土制成的水泥墩子,其长、宽、高和总质量都有明确规定:前部宽度不小于3 m,高度不小于1.5 m,厚度应保证其质量不低于70 t。刚性壁障的前表面必须平整并且与地面垂直,就像一面墙一样,并要覆以2 cm厚的胶合板。文中提到的碰撞壁顶部相机支架便是安装在碰撞壁正前方,如图2所示。

图2 碰撞壁顶部相机示意图

文中重点介绍的高速相机支架就是安装在某汽车公司技术中心研发三期汽车安全试验室碰撞壁顶部(见图3),用于拍摄高速移动的试验车辆在正面碰撞到固定壁障上车辆前部包括引擎盖、主副驾假人等相关部位在碰撞过程中的运动姿态变化。

图3 汽车安全试验室碰撞壁顶部相机实体安装照片

1.2 高速相机系统简介

高速相机系统,全称为高速高分辨率数字图像采集系统。文中提到的相机支架就是用于固定MEMRECAM GX-3Z相机(相机实物见图4);该相机具有超高光敏性,21.7 μm的像素,以及卓越的动态范围,可以满足多种试验需求。GX-3Z 使用方便,可以单机使用(即完全脱离计算机使用),可用来记录色彩鲜艳的130万像素彩色图片,或者颜色鲜明的130万像素单色图片。该相机采用最新的CMOS传感器技术,最高拍摄速度可达198 000 帧/s。

以上为碰撞试验室基本情况及高速相机工作方式及应用介绍,文中的主要设计工作包括:

(1)对整个系统的构架进行了原理设计和总体方案的设计

及支架制作,设计主要分为三部分:安装支架部分、调节支架、相机安装底板,包括材料选择、制作工艺;

(2)对支架结构进行了设计计算及安装调试过程说明;

(3)实际拍摄效果验证。

图4 GX-3Z相机照片

2 碰撞壁顶部相机支架整体结构

支架结构广泛应用于各种平台结构支撑及固定。因为不同场合的很多室外摄像机安装位置特殊,有的安装在电线杆上,有的立于塔吊上,有的安装在铁架上……文中的相机支架就是在碰撞试验室碰撞壁实际状态和前部相机安装要求、安全因素等条件约束下自主设计、制作的,完成了安装调试,实际拍摄效果满足整车正面碰撞试验高速相机拍摄需求,碰撞壁顶部相机支架结果设计整体结构示意图见图5。

图5 碰撞壁顶部相机支架结果设计整体结构示意图

安装支架包括支架固定底板、立柱、L形支架;安装底板直接通过螺栓固定在碰撞壁顶部,立柱焊接在固定底板上,L形支架与立柱焊接连接。

调节支架为U形支架,用钢板打孔后折弯形成。

相机安装底板为U形底板,两边焊接有φ17 mm通孔的挂耳,底板上按照相机安装孔尺寸钻4个φ10 mm的相机安装孔。

实际安装效果图如图6所示。

图6 实际应用中安装效果照片

作者设计的碰撞壁顶部相机支架按照C-NCAP(2015版)管理规则要求,满足在整车碰撞试验过程中可以清晰拍摄到汽车正面碰撞过程中车辆前端、前挡风玻璃、主驾假人及副驾假人的运动姿态和主驾安全气囊、副驾安全气囊点爆展开动作以及时间点记录。在整个设计中都是围绕如何将GX-3Z相机固定在碰撞壁顶部,并且能够适应不同车型(A0级—B级轿车、SUV等车型)拍摄角度的调整。

中国汽车技术研究中心碰撞试验室碰撞壁顶部相机支架采用固定支架与铁板间采用螺栓固定方式实现上下方向滑动,相机与固定支架之间通过旋转轴实现俯仰角度调节,如图7所示。

图7 中国汽车技术研究中心碰撞试验室 碰撞壁顶部相机支架设计原理图

文中设计的一个重点就是固定支架不动,保证相机处于轨道中心平面内,通过调节支架实现相机俯仰角度调节。

需特别说明的是:

(1)所有支架材料均选用Q235钢材;螺栓螺母选用表面镀达克罗(防锈处理)处理的标准件。

(2)相机安装支架立柱与底部固定板(见图8)之间采用焊接工艺;L形支架采用钢管折弯工艺,调节支架部分使用钢板折弯工艺;相机安装底板两侧挂耳采用焊接工艺。 焊缝质量直接影响连接的强度。如果焊缝质量优良,焊缝中不存在任何缺陷,焊缝金属的强度高于焊件母材,破坏部位多位于焊缝附近热影响区的母材上。焊缝中可能有气孔、夹渣、咬边、未焊透等缺陷。焊缝缺陷将削弱焊缝的受力面积,并在缺陷处产生应力集中,对结构受力很不利。因此,对焊缝进行质量检查很重要。焊条选用Q235-E43。

图8 固定底板

(3)相机支架制作工艺要求:表面防锈油漆处理;所有支架材料均选用Q235钢材。

(4)相机支架调节与安装地板均为通孔,L形支架与调节支架相连接部分采用M19的内螺纹。

3 结构部分设计计算

作者设计的组合型支架机构,能够解决碰撞试验中拍摄车辆正前方动态碰撞过程视频的GX-3Z相机的安装调试工作。此支架结构简单便于试验工程师安装调试,且保证满足试验要求。在设计上充分考虑了支架的承载力学要求与结构可靠性,保障高速相机的安全使用与维护。

3.1 基本参数

(1)设计参数:各长度单位为米(m),质量单位为千克(kg),π=3.14,Q235钢铁密度ρ=7.85×103kg/m3,g=9.8 N/kg;

(2)支架材料为Q235-A.F,许用应力[σ]=160 MPa;焊条选用Q235-E43;

(3)相机调节角度:仰角水平180°,俯角竖直90°;

(4)GX-3Z高速相机质量:m0=4.08 kg;

(5)相机安装底板质量计算:m1=7.85×103×0.004×(0.14+0.04+0.02)×0.26≈1.63 kg;

(6)调节支架质量计算:m2=7.85×103×0.004×(0.226+0.226+0.15)×0.04≈0.76 kg;

(7)相机L形支架质量计算:m3=0.25×3.14×(0.042-0.032)2×(0.58+0.38)×7.85×103≈0.59 kg;

(8)相机支架立柱质量计算:m4=0.25×3.14×(0.042-0.032)2×0.3×7.85×103≈0.46 kg;

(9)2个M17螺栓及两个相应紧固螺母自重:m5=0.3 kg(添加垫片取整数值);

(10)1个M19螺栓自重:m6=0.2 kg(添加垫片取整数值)。

3.2 结构力学计算

3.2.1 安装支架设计计算

安装支架设计图如图9所示。

图9 安装支架设计示意图

(1)A位置为支架安装底板与立柱的焊接位置,主要承受来自整体结构的剪切力,会影响结构可靠性。

正面角焊缝强度计算公式

式中:σf为焊缝强度设计值;N为焊缝处受到的正压力;βf为正面角焊缝的强度增大系数,对于承受静力荷载的结构,βf=1.22;lw为角焊缝的长度;hw为角焊缝宽度为直角边为2 mm的等腰三角形斜边长度。

因此:

N=FN=(m0+m1+m2+m3+m4+m5+m6)g=94.57 N

lw=πD=125.6 mm

所以A位置强度绝对满足承重要求。

(2)B位置为支架立柱与L形支架的焊接位置(见图10),主要承受来自L形支架、调节支架、相机安装支架和相机4大部分重力所产生的剪切力,会影响焊接位置的结构可靠性。

图10 B位置焊接位置图示

B位置是将立柱内切一个半圆体后与L形支架对接焊接,其焊缝的强度计算公式为:

式中:τf为焊缝强度设计值;N为焊缝处受到的正压力;lw为角焊缝的长度;t为对接接头中连接件较小厚度。

N=FN=(m0+m1+m2+m3+m5+m6)g=90.062 N

lw=πD=125.6 mm(相当于两个半圆)

t=4 mm

所以B位置强度绝对满足设计要求。

(3)C位置为L形支架与调节支架的连接部分,设计中M19螺栓的内螺纹通过外部固定焊接的形式被焊接在钢管内部,这部分主要承受来自调节支架、相机安装支架及相机3大部分重力所产生的剪切力,会影响焊接位置的结构可靠性以及M19螺栓自身的承受力。

C位置为对接焊缝(受力分析见图11),其强度计算公式为:

式中:N为轴心所受的拉力或压力;lw为焊缝长度;t为对接接头中连接件较小厚度;

N=F1=F2=(m0+m1+m2+m5+m6)g=84.28 N

lw=πD=3.14×40 mm=125.6 mm

t=4 m

图11 C位置受力分析

式中:螺栓直径da=19 mm。

该位置安全性完全满足要求。

3.2.2 调节支架设计计算

调节支架设计图如图12所示。

图12 调节支架设计示意图

调节支架设计计算主要为M17两个螺栓的抗剪切力计算,位置分别为D、E,主要承受来自相机安装支架和相机2大部分重力所产生的对M17螺栓的剪切力;D位置、E位置距离L4=150 mm。

N1=N2=F1=F2

N=N1+N2=F1+F2=(m0+m1+m5)g=58.898 N

式中:螺栓直径da=17 mm。

螺栓直径C位置安全性完全满足要求。

3.2.3 相机安装底板设计

相机安装底板如图13所示。

图13 相机安装底板设计示意图

整个相机安装底板并未受到大的剪切力或应力影响,只起到固定相机作用,不作力学计算。

3.3 支架安装调试

固定支架在碰撞壁顶部的安装如图14所示。

按照图14,固定支架L形钢管中心线要求与轨道中心在同一条线上。通过激光打点的形式在碰撞壁及轨道上确定一条直线一直延伸到碰撞壁的顶部,再将整个支架结构放置在激光线正中间,保证相机镜头处于轨道中心线上。

确定好位置以后,在碰撞壁顶部4个螺栓孔位置做好标记打孔;并使用内嵌螺纹膨胀螺栓的固定方式将相机支架固定在碰撞壁的顶部,如图15所示。

安装支架与调节支架连接如图16所示。

图14 相机支架安装位置示意图

图15 相机安装支架固定底板安装位置

图16 调节支架与安装支架的连接

L形支架连接调节支架钢管内为M19的内螺纹,深度要求为100 mm;调节支架与L形支架直接采用M19螺栓链接,中间有刚性垫片,可以实现沿钢管竖直方向中心线360°旋转调节。

调节支架与相机安装底板连接如图17所示。

图17 相机安装底板与调节支架的连接

图17中调节支架两侧板在外,相机安装底板在内,通过M17螺栓与螺母固定;通过螺母固定的方式可实现底板沿两螺栓中心线为轴进行俯仰角度的调节,上下俯仰调节(在实际应用中根据试验车辆发动机舱前后长度、车身高度等具体情况进行调整,调整角度水平向下不超过90°)。

4 总结与展望

所设计的支架结构简单实用,且能够有效满足该公司碰撞试验室建设需求;实际安装调试简单易行,很好地解决了整车正面碰撞试验中对正面高速相机拍摄的要求。并在实际使用中也更好地满足试验人员在试验前对相机进行角度及参输设置的需求。如图18—20为整车碰撞试验中相机拍摄画面截屏。

图18 40%偏置碰撞试验

图20 正面100%刚性碰撞试验

在未来整车碰撞试验研发中,从以下几点改进将有助于完善整个支架结构,能够满足更多车型的拍摄需求。

(1)在碰撞壁顶部加装导向槽(如图21的铁地板),实现相机支架可沿前后左右方向移动与固定,用于调节相机方位(应对后期法规变化,25%小偏置碰撞试验中可以加装一套相机在碰撞壁顶部用于拍摄车辆横向偏移量变化);

图21 碰撞壁顶部固定铁板设计

(2)相机安装支架的立柱与L形支架结构设计上采用螺栓固定的形式,可实现上下高度调节,沿轨道中心线方向上实现长度调节,如图22所示;

图22 调节支架设计

(3)调节支架与固定支架M19螺栓更换为旋转电机,与相机安装底板间的M17螺栓更换为旋转电机,实现自动化控制,试验人员可以在地面总控制室内远程控制相机拍摄角度的调节。

现试验室至今已完成26车次碰撞试验,其中16车次为整车正面碰撞试验,包含2车次40%偏置碰撞试验、2车次正面柱碰试验及2车次30°正面碰撞试验验证;前顶部相机拍摄画面均能满足C-NCAP中要求,可以清晰地看到前排假人的运动姿态,为整车碰撞试验的数据分析提供有力支撑。 在后期的开发试验中不断创新,在不同工况下模拟整车碰撞过程,完成包含轻型商用车、重型商用车、小型客车等不同类型的车型碰撞试验数据采集、工况验证工作。针对不同类型的碰撞试验及观察角度调整优化相机支架结构的可调节性,以适应实际相机拍摄应用。

【1】中国汽车技术研究中心.C-NCAP管理规则(2015 年版)[M].

【2】成大先.机械设计手册[M].5版.北京:化学工业出版社,2008.

【3】段志坚,徐来春.机械设计基础[M].北京:机械工业出版社,2012.

【4】张展.机械设计通用手册[M].北京:中国工业出版社,2008.

【5】陆元章.现代机械设备设计手册[M].北京:机械工业出版社,1996.

【6】GB 50017-2014钢结构设计规范[S].

Design of the Camera Support on the Top of the Car Safety Testing Chamber

CHEN Hao, CHEN Liangxiao, WANG Xuming

(Anhui Jianghuai Automobile Co.,Ltd.,Hefei Anhui 230000,China)

A camera bracket was designed for the automobile collision safety laboratory collision wall top camera.It was used to fix high speed camera and adjust angle, to achieve the front screen shot in high speed vehicle collision process.The bracket included camera fixing part, angle adjusting part, bracket fixing part.The overall structure design and installation debugging were focused on, including design calculation, manufacturing process, overall structure installation debugging and video shooting actual effect verification. Through the above design and production, the overall design of the camera bracket structure is finished. It can achieve the shooting effect required by standards and regulations. It can provide detail screen recording of vehicle collision for vehicle research and development.

High speed camera; Bracket structure; Installation and debugging

2016-11-21

陈浩,男,大学本科,工程师,研究方向为机械设计制及其自动化。E-mail:838084314@qq.com。

10.19466/j.cnki.1674-1986.2017.03.007

U467

B

1674-1986(2017)03-025-08